柔性Rushton搅拌桨混合性能的实验研究

2020-04-06杨锋苓张翠勋李美婷

杨锋苓,张翠勋,李美婷

(1 山东大学机械工程学院,山东济南250061; 2 高效洁净机械制造教育部重点实验室(山东大学),山东济南250061;3山东大学机械工程国家级实验教学示范中心,山东济南250061; 4 山东天力能源股份有限公司,山东济南250100)

引 言

搅拌是化工、食品、生物、制药等过程工业中典型的单元操作之一。如今,随着不可再生能源的日益枯竭,过程强化的必要性已是共识[1-2,3],强化搅拌容器内流体的混合效果成为研究的重点。为此,人们一方面注重发展高效节能、性能可靠的流体搅拌技术,例如混沌搅拌[4-6],该技术被认为是低、中Reynolds 数时流体高效混合的唯一有效途径,尤其是变速搅拌[7]、偏心搅拌[8]、侧入式搅拌[9]和往复式搅拌[10],几乎涉及搅拌的各个领域。另外,还着力开发新型搅拌桨以应用于不同的工业搅拌体系,例如Scaba桨[11]及其改进桨型[12]、CBY 翼型桨[13]、柔性叶片桨[14-16]、刚柔组合桨[17-18]、“蝶型”桨[19]、分形桨[20]、柔性轴封桨[21-22]、各种不同改进形式的Rushton 桨[23-28]等。作为搅拌设备的核心部件,搅拌桨提供搅拌过程中流体所需的能量和适宜的流动状态,对其进行合理设计是实现流体高效和节能混合的重要途径。

有关搅拌桨叶片结构形式的研究表明,标准Rushton桨每个平直桨叶的后方都存在一对尾涡,输入到液体介质内部的大部分能量都耗散在搅拌桨附近区域,仅有少部分被用于搅拌容器内部流体的混合[29-31];而当桨叶具有流线型结构时,则能显著提高流体的混合性能,降低搅拌功耗[32]。桨叶的流线型结构可以通过机械加工的方式获得,例如半圆管形、半椭圆管形、抛物线形等,但机械加工成本高,尤其是复杂线型的桨叶,而且桨叶形式固定,不能在搅拌过程中随流场结构做出适时的调整。另一方式是通过搅拌过程中流体载荷作用下搅拌桨的变形来获得流线型桨叶,例如柔性叶片搅拌桨、刚柔组合搅拌桨等。

已有的实验研究表明,柔性叶片搅拌桨通过桨叶与流体的流固耦合作用,能诱发流体的混沌混合,高效地将能量传递到流体内部,提高混合效率,而搅拌功耗则不增加[33-34]。与现有的混沌搅拌方式相比,柔性叶片搅拌桨不会增加设备操作的复杂性,只需采用常规的周期性旋转方式即可通过柔性桨叶与被搅拌流体之间的耦合作用来诱发流体的混沌混合,强化混合效果。

本文在该系列第一部分关于柔性叶片Rushton桨功耗和流场特性研究的基础上,实验测试柔性桨的混合性能。意在通过与传统Rushton 搅拌桨的对比,验证柔性Rushton 搅拌桨在提高流体混合效率方面的优越性。

1 搅拌系统结构

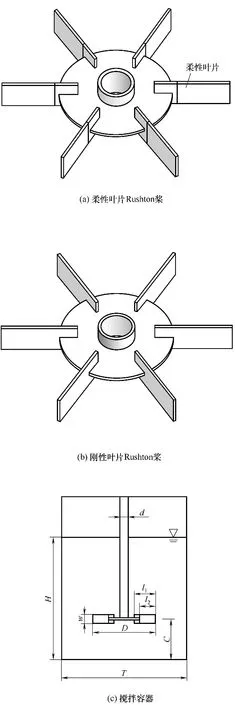

如图1所示,搅拌槽为内径T=300 mm 的圆柱形无色透明有机玻璃槽,槽内无挡板。流体介质为水,温度为常温,密度ρ=998.2 kg·m-3,动力黏度μ=0.001 Pa·s,液位高度H=T。搅拌桨为传统刚性Rushton桨和柔性叶片Rushton桨,均逆时针旋转,直径D=T/2,安装高度C=H/3,桨叶宽度w=20 mm,长度l1=50 mm。对于柔性桨,桨叶与圆盘连接段是刚性桨叶,材质为不锈钢,伸出圆盘部分的长度为2.5 mm;外端是柔性桨叶,长度l2=35 mm,材料为橡胶。桨叶及涡轮圆盘厚度δ=2 mm,圆盘直径75 mm,搅拌轴直径d=20 mm。

2 混合时间实验研究

2.1 实验装置

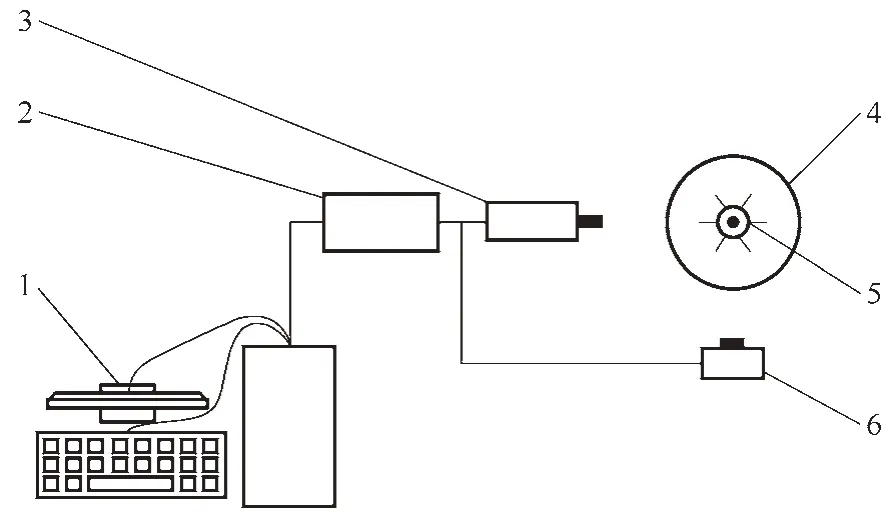

采用丹麦Dantec Dynamics 公司的平面激光诱导荧光测试设备(planar laser induced fluorescence,PLIF)测量柔性叶片Rushton 桨的混合性能,共测量了三种转速N=0.5、2 和3.5 r·s-1时的混合情况,对应的Reynolds 数依次为Re=ρND2/μ=11230、44919 和78608。实验测试系统如图2 所示,包括计算机、光源系统、控制协调系统、图片采集装置(CCD 高速相机)及Dynamics Studio V3.0图像处理系统。

实验用激光发射器为Nd:YAG 双脉冲激光器,输出波长为532 nm 的绿色光束,并经由柱面晶体将激光变为片光。激光能量最大为1200 mJ,频率范围1~15 Hz,具体脉冲时间间隔根据搅拌桨转速的不同来设定。所用CCD 高速Nikon相机的分辨率为2048×2048。实验时,应保证高速相机拍摄角度与激光照射平面相垂直。实验用示踪剂为荧光剂罗丹明6G,激发波长为525 nm,发射的波长为560 nm,可用上述双脉冲激光器激发。

图1 搅拌桨及搅拌容器结构示意图Fig.1 Impellers and stirred vessel

图2 平面激光诱导荧光法实验测试系统示意图Fig.2 Diagram of PLIF experimental set-up

2.2 荧光剂浓度标定

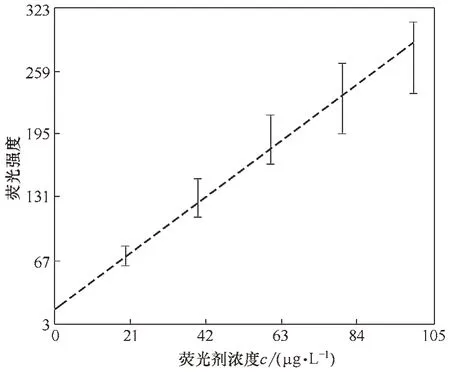

实验前首先对高速相机拍摄的荧光强度与浓度之间的关系进行标定,作为后续测量和数据分析的基准。实验标定浓度值分别为0、20、40、60、80和100 μg/L,得到的标定曲线如图3 所示。可以看出,荧光强度与荧光剂的浓度c呈线性关系,证明激光强度的大小适合,可用该标定曲线为标准测量并分析同等实验条件下的混合过程。在后续的混合性能实验测试过程中,应保持片光照射位置、激光强度、液位高度及加入荧光剂后的溶液浓度等与标定时一致。

图3 荧光剂浓度标定曲线Fig.3 Calibration of fluorescer concentration

2.3 实验过程及监测点布置

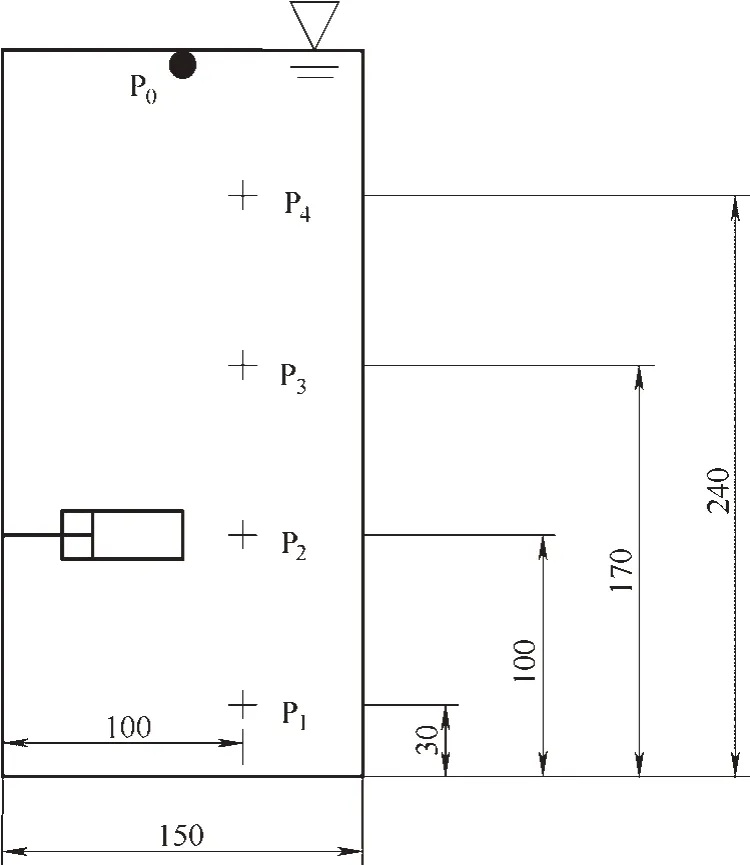

实验时,将与标定浓度为100 μg·L-1时等量的荧光剂溶液沿图4 所示P0点迅速倒入搅拌容器,并同时开始采集荧光剂扩散图像,直至荧光剂完全分布在容器内。后续分析时,给出了搅拌容器内荧光剂浓度随时间的扩散图,并提取了图4 所示P1~P4四个监测点处的混合时间。关于混合时间的计算,采用的是国际上惯用的计算方法,即:监测点处示踪剂浓度达到完全混合时最终浓度的±95%范围内时所用的时间。根据荧光剂分布情况,由图3 所示的标定曲线就可以计算出混合时间值。

图4 荧光剂加入点及浓度监测点示意图(单位:mm)Fig.4 Fluorescence adding and monitoring positions

3 结果与讨论

3.1 荧光剂扩散情况

本节研究荧光剂在刚性桨及柔性桨搅拌容器内的扩散过程,以便直观地对比分析两种桨的混合性能差异。

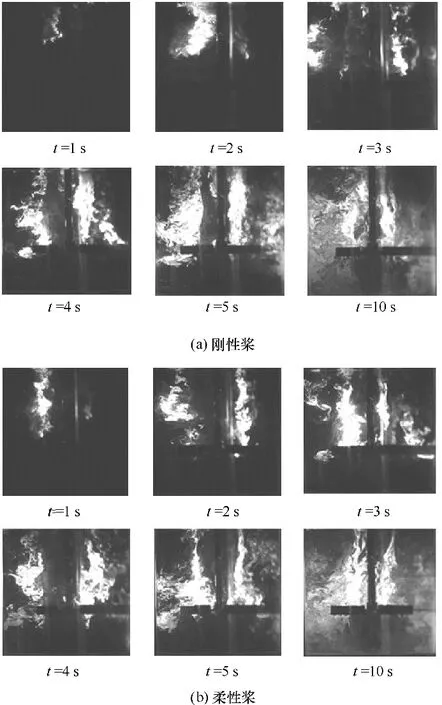

图5 表明,在转速N=0.5 r·s-1的条件下,t=1 s时,刚性桨搅拌容器内荧光剂扩散区域较小,而柔性桨搅拌容器内荧光剂扩散区域较大。t=2 s 时,柔性桨搅拌容器内荧光剂已初步分布在桨叶四周,而刚性桨搅拌容器内荧光剂仅分布在搅拌轴左侧。t=3 s 时,柔性桨搅拌容器内荧光剂已扩散到桨叶下方,而刚性桨在同等位置处到第4 秒才有荧光剂的分布。t=5 s 时,在搅拌桨上侧,刚性桨搅拌容器内的高亮区域比较集中,而柔性桨搅拌容器内高亮区域比较分散,表明柔性桨更能促进荧光剂的扩散。t=5 s 后,刚性桨及柔性桨搅拌容器内荧光剂分布范围逐渐接近,t=10 s 时分布情况基本相同。这表明在低转速情况下,柔性桨作用下的荧光剂扩散速度大于刚性搅拌桨作用的情况。

图5 转速N=0.5 r·s-1时荧光剂的扩散过程Fig.5 Dispersion of fluorescence at speed N=0.5 r·s-1

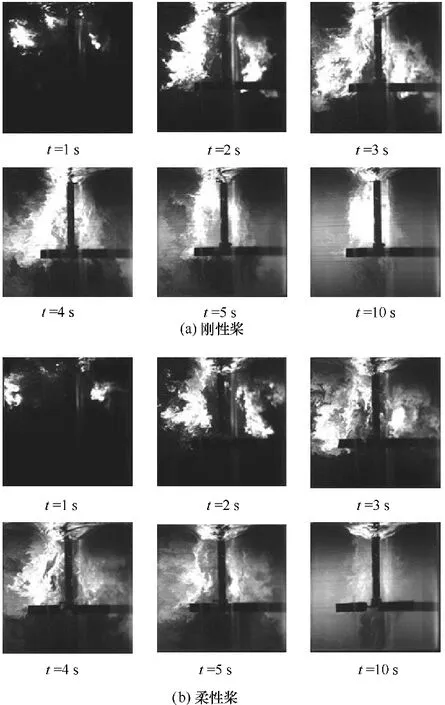

由图6 可看出,转速N=2 r·s-1的条件下,t=1 s时,刚性桨及柔性桨搅拌容器内,荧光剂扩散区域均较小,但柔性桨搅拌容器内荧光剂扩散区域相对较大。t=2 s 时,荧光剂在两个搅拌容器内均已扩散到桨叶上方,相比之下,容器右上方区域内,柔性桨搅拌时荧光剂的扩散程度更明显。t=3 s 时,荧光剂均已初步分布在桨叶周围区域内,其中柔性桨搅拌容器内桨叶上方靠近搅拌轴的区域内也有荧光剂分布。第4 秒之后,两个容器内的荧光剂分布范围已逐渐接近,t=10 s 时,二者的分布情况基本相同。综合荧光剂在搅拌容器内的扩散情况可知,在整个搅拌过程中,柔性桨和刚性桨均可使荧光剂快速地分布在桨叶四周,但是在前4 s内柔性桨作用下荧光剂的扩散速度大,其分布更靠近搅拌轴,轴向扩散速度更快。

图6 转速N=2 r·s-1时荧光剂的扩散过程Fig.6 Dispersion of fluorescence at speed N=2 r·s-1

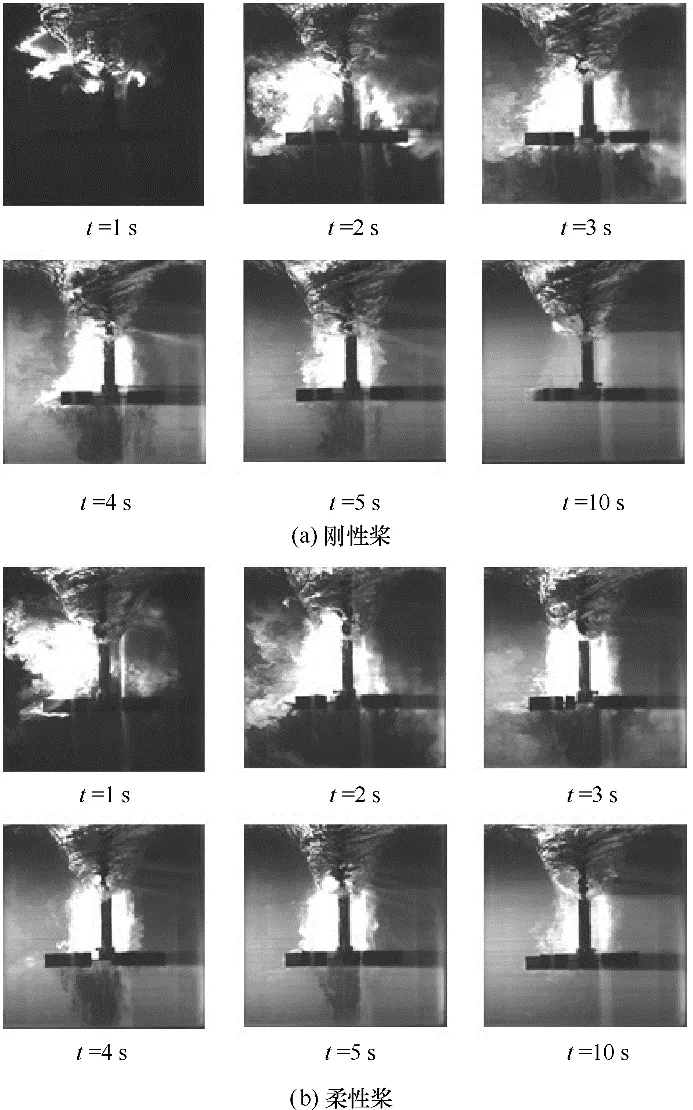

转速N=3.5 r·s-1时,荧光剂的扩散情况如图7所示。可以看出,随着转速的增加,t=1 s 时,柔性桨搅拌容器内荧光剂的分布范围明显大于刚性桨搅拌容器,柔性桨已将荧光剂扩散在搅拌轴两侧。t=2 s时,刚性桨搅拌容器内荧光剂也基本分散在桨叶上方区域,但扩散程度不如柔性搅拌桨。t=3 s 之后,两个搅拌容器内荧光剂分布范围已逐渐接近,尤其是t=10 s 时,二者的荧光剂分布情况基本相同,可认为混合已基本完成。综合荧光剂在10 s内的扩散情况可以得出,在整个搅拌过程中,两种桨都可以使荧光剂溶液比较快速地分布在桨叶四周,但是在短时间内(前3 s),柔性桨的分散速度快于刚性桨。

综上对不同转速时搅拌容器内荧光剂的扩散过程分析可知,以水为搅拌介质的情况下,相比刚性桨而言,柔性桨具有更好的混合性能,尤其是在混合的初始阶段,混合均匀程度及混合速度均有一定的优势。

3.2 宏观混合时间

图7 转速N=3.5 r·s-1时荧光剂的扩散过程Fig.7 Dispersion of fluorescence at speed N=3.5 r·s-1

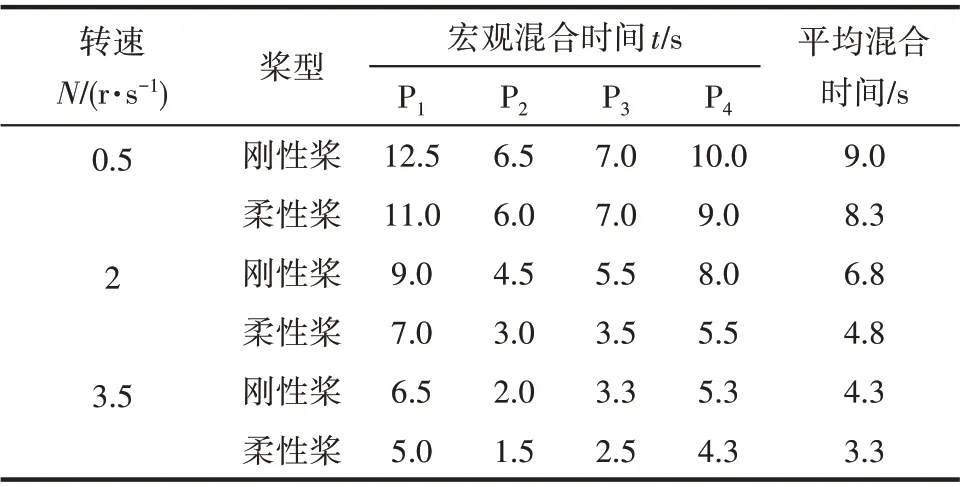

由平光激光诱导荧光法测得的三种不同转速时刚性桨及柔性桨在四个不同监测点处的宏观混合时间如表1 所示。分析可知,随着搅拌桨转速的增加,同一监测点处刚性桨和柔性桨的宏观混合时间均逐渐变小。就数值而言,对于刚性桨和柔性桨,宏观混合时间最大值分别为12.5 s 和11.0 s,均发生在转速N=0.5 r·s-1时搅拌容器底部区域的监测点P1处;两种桨宏观混合时间最小值依次为2.0 s 和1.5 s,此时搅拌桨转速为N=3.5 r·s-1,位于搅拌桨叶端部附近的监测点P2处。这表明搅拌桨附近区域内监测点处的宏观混合时间较短,远离搅拌桨处宏观混合时间较长。上述结论与已知的宏观混合时间随搅拌桨的转速和监测点位置的变化规律是一致的。

表1还列出了刚性桨和柔性桨在三种不同转速下四个监测点处宏观混合时间的算术平均值。对比可知,相同转速时柔性桨的混合时间较短,N=0.5、2 和3.5 r·s-1三种转速时,柔性桨比刚性桨的平均混合时间依次缩短了7.8%、29.4%和23.3%。该结果表明,柔性桨更有利于提高流体混合效率,尤其是较高转速时更是如此。

表1 宏观混合时间实验测量结果Table 1 Experimentally determined mixing time

4 结论

以水为介质,对柔性叶片Rushton 搅拌桨在湍流状态下的混合性能进行了实验测试研究,并与标准Rushton搅拌桨进行了对比,得到以下结论。

(1)采用罗丹明6G 作为平面激光诱导荧光法的荧光剂时,在合适强度的激光照射作用下,荧光强度与荧光剂浓度呈线性关系,可利用据此得到的标定曲线表征搅拌容器内流体的混合时间。

(2)不同转速时荧光剂扩散过程的研究表明,相对于刚性桨而言,柔性桨能更快地将荧光剂分散在搅拌容器内,尤其是在混合过程初始阶段。此外,柔性桨在提高混合均匀程度方面也有一定的优势。

(3) 对宏观混合时间的分析表明,与刚性桨相比,相同工况时柔性桨有助于缩短宏观混合时间。以转速N=2 r·s-1为例,柔性桨的平均宏观混合时间比刚性桨减少了约29.4%,具有更高的混合效率。

符 号 说 明

C——桨叶离槽底高度,m

c——示踪剂浓度,μg·L-1

D——搅拌桨直径,m

d——搅拌轴,m

H——液位高度,m

l——桨叶长度,m

N——转速,r·s-1

Re——Reynolds数

T——搅拌容器直径,m

t——混合时间,s

w——桨叶宽度,m

δ——桨叶及涡轮圆盘厚度,m

μ——动力黏度,Pa·s

ρ——密度,kg·m-3