柔性Rushton搅拌桨的功耗与流场特性研究

2020-04-06杨锋苓张翠勋苏腾龙

杨锋苓,张翠勋,苏腾龙

(1 山东大学机械工程学院,山东济南250061; 2 高效洁净机械制造教育部重点实验室(山东大学),山东济南250061;3山东大学机械工程国家级实验教学示范中心,山东济南250061; 4 山东天力能源股份有限公司,山东济南250100)

引 言

混合性能是决定化工、食品、生物、制药等领域最终产品质量的关键所在,如何在不增加搅拌功耗的前提下提高搅拌桨的混合性能是流体搅拌混合领域长期以来一直追求的目标。混合效率取决于搅拌桨的流场特性,因而对搅拌桨的优化设计以及新型搅拌桨的研发就成为研究的重点内容。

柔性叶片搅拌桨是近年来备受关注的桨型之一,能根据被搅拌流体的特性和搅拌操作条件的不同产生不同程度的变形,有助于将能量通过桨叶变形以及桨叶与流体之间的耦合作用传递到搅拌容器内部的流体中,提高了能量利用率,有利于强化流体混合[1-2]。而有关研究表明,刚性桨搅拌容器内约70%的输入能量主要消耗在桨叶外缘处和桨叶后的尾涡[3-4],只有少部分可以传递到搅拌容器内其他区域,能量分布极不均匀,搅拌效率通常较低。柔性搅拌桨的概念最早由Nester[5]于1956 年提出,但真正意义上的柔性叶片搅拌桨则最早由Young和Ga[6]于1999 年发明,搅拌过程中桨叶可由初始时的平直式逐渐变为后弯式。Bullock 等[7]也发明了一种柔性叶片搅拌桨,但未做深入介绍。

目前,对柔性搅拌桨的研究还处于初级阶段。Karray 等[8-11]建立了单向搅拌流固耦合的数值模拟方法,分析了四叶平桨、锚式桨及四叶Rushton 桨与流体之间的耦合作用,研究了搅拌容器内的湍流流场和搅拌桨的变形行为。Berger 等[12-13]建立了考虑流固耦合作用的力学模型,分析了搅拌桨在水及空气中的振动特性,完善了搅拌轴临界转速的计算方法。刘作华等[1-2]从能量传递的角度对刚柔组合搅拌桨的混合机理进行了实验测试和单向流固耦合模拟研究,分析了局部流场及湍动能和压力分布情况。该课题组还对柔性桨和自浮颗粒协同促进流体混合[14]、柔性桨在高黏度流体中的能效[15]、柔性桨调控流场结构的能力[16]、穿流-柔性组合桨的混沌混合特性[17]、带有钢丝的柔性桨强化搅拌容器中流体的混沌混合行为[18]、刚柔组合桨强化粉煤灰酸浸搅拌容器内固液混沌混合性能[19]等进行了研究,取得了有意义的成果。赵婉丽[20]和徐博航[21]先后对直径为480 mm 的NiTi 合金柔性桨叶搅拌容器内的流场特性进行了PIV实验测试研究,并对桨叶变形、振动特性和弯矩进行了实验测试。Ogawa 等[22-23]设计了一种柔性轴封搅拌桨Swingstir®,用于米曲霉发酵培养液的气液混合,发现该桨能提高氧气的传质性能以及固液悬浮和液液分散性能,并具有自清洁特性。Staheli 等[24]发明了一种柔性驱动轴系流体混合装置,柔性驱动轴系可由不同的具有足够强度和韧性的柔性材料制成,轴上安装若干具有可折叠形式的搅拌桨,适用于细胞及微生物组织的贴壁或悬浮培养。

本文在传统的刚性Rushton 搅拌桨的基础上,用柔性叶片代替刚性平直叶片,设计了柔性叶片Rushton 搅拌桨。柔性叶片在搅拌过程中对流体具有自适应特性,能通过变形获得适宜的桨叶外形,满足流体搅拌的需求。本文是作者该系列研究的第一部分,主要采用数值模拟和实验测试的方法,研究柔性叶片Rushton 搅拌桨的功耗和流场特性,通过与传统Rushton 搅拌桨的对比,验证该柔性搅拌桨的优势。

1 搅拌容器结构及柔性桨叶选材

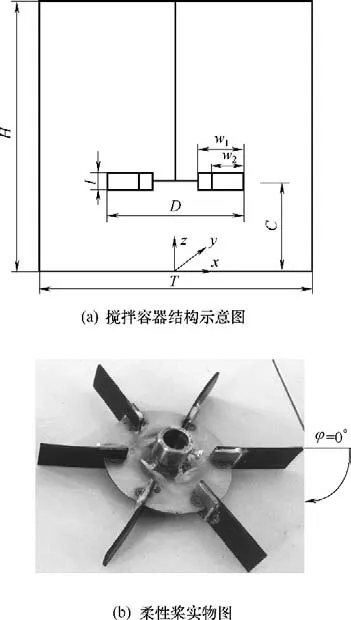

如图1 所示,搅拌容器为平底圆柱形无挡板有机玻璃槽,直径T=300 mm,流体为水、纯甘油和不同浓度的甘油-水溶液,温度为常温,液位高度H=T。搅拌桨为柔性叶片Rushton 桨,直径D=T/2,安装高度C=H/3,桨叶宽度l=20 mm,长度w1=50 mm,其中与圆盘连接段为刚性桨叶,长度15 mm,外端连接柔性叶片,长度w2=35 mm。桨叶及涡轮圆盘厚度δ=2 mm,圆盘直径75 mm,搅拌轴直径20 mm。为了便于对比,还对传统的刚性叶片Rushton 搅拌桨进行了分析,尺寸及安装高度与柔性桨一致。两个桨均逆时针旋转,φ表示相位角,逆时针为正,坐标系位于搅拌容器底部中心处。

图1 搅拌容器及柔性叶片Rushton桨Fig.1 Stirred vessel and flexible-blade Rushton impeller

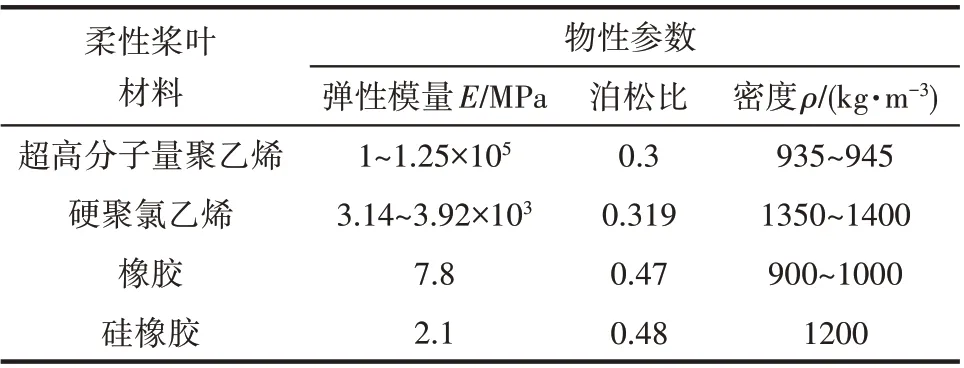

柔性桨在搅拌过程中要产生合适的变形量,才能达到自适应的目的,变形量不可过大或过小。另外,在搅拌桨尺寸一定的前提下,就桨叶本身而言,变形量取决于桨叶材料的弹性模量;从节能的角度出发,桨叶材料的密度也不可过大。为此初选了表1 所示四种柔性材料,以转速N=2 r·s-1、流体为甘油时的搅拌工况为例,采用ANSYS 16.0中的流固耦合模块模拟分析各自的变形情况,发现以橡胶作为柔性桨叶材料最合适。需要指出的是,本工作是对实验规模的柔性桨的性能进行研究,如果在工业应用中,应根据搅拌介质黏度及操作条件选取合适的柔性材料,进行实验研究方可投入生产,可考虑选用不同类型的工程塑料,如铸型尼龙、超高分子量聚乙烯等,达到“以塑代钢”的目的。

表1 柔性桨叶材料物性参数Table 1 Parameters of flexible blade materials

2 数值模拟

2.1 几何建模及网格划分

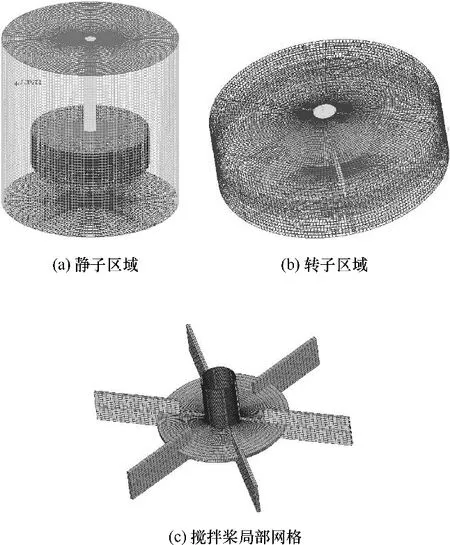

采用Solidworks 软件建立几何模型,利用ICEM CFD 划分流体域网格,利用AYSYS 软件的Static Structural 模块划分固体域(包括搅拌轴和搅拌桨)网格,如图2 所示。流体域分为包含搅拌桨的转子和搅拌容器内除转子以外的静子两部分,对转子进行加密处理。转子和静子均用六面体网格单元进行离散,网格单元尺寸分别为4 mm 和2 mm,网格质量在0.7 以上(越接近1,质量越好)。研究表明,为了更好地模拟桨叶附近流场,桨叶表面网格数目应在200个以上[25-26],且桨叶宽度方向上网格节点不能少于8 个[27],本文中桨叶离散节点数为l×w1×δ=10 × 30 × 2,满足要求。固体域网格划分时,搅拌轴采用Automatic 方法,单元尺寸设为2 mm,搅拌桨采用六面体结构化网格,单元尺寸设为1 mm。网格总数96722个,网格质量为0.85。

图2 网格划分Fig.2 Mesh model

2.2 控制方程

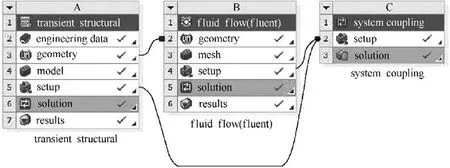

采用双向流固耦合方法模拟柔性搅拌桨与流体之间的相互作用。双向流固耦合分析的模块设置如图3 所示,由Fluent 流体分析模块、Transient Structural 瞬态结构分析模块、System Coupling 耦合模块组成,其中System Coupling 模块实现流体分析和固体分析的数据传递。

图3 双向流固耦合分析设置Fig.3 Settings of two-way fluid-structure coupling analysis

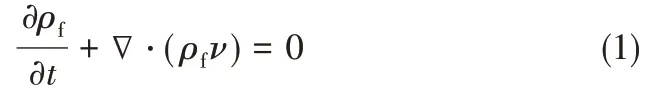

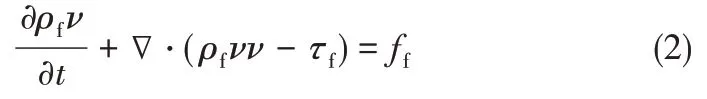

流体域的质量守恒方程为

动量守恒方程

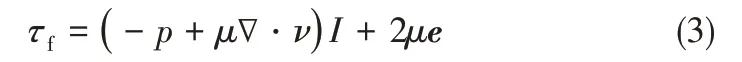

式中,ρf表示液体的密度;ν是液体的运动黏度;ff是流体体积力;τf是作用在流体上的剪应力张量

式中,p是压力;e是速度应力张量。固体域控制方程为

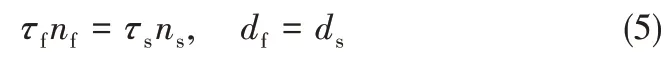

流固耦合交界面处满足流体和固体应力τ、位移d等变量的守恒

式中,下角标f表示流体;s表示固体。

2.3 边界条件及模拟设置

作者研究了多种搅拌工况,层流时采用层流模型进行数值模拟,过渡流和湍流时采用标准k-ε模型模拟,近壁区采用标准壁面函数。采用压力基瞬态求解器模拟流场,采用多重参考系法模拟搅拌桨的旋转,转子和静子交界面设置为Interface 边界条件,搅拌容器内壁面和底面设为无滑移静止壁面,搅拌轴和搅拌桨外表面设为无滑移运动壁面,自由液面设为对称边界条件。动量项采用二阶迎风格式进行离散,湍动能及湍动能耗散率均采用一阶迎风格式进行离散,压力速度耦合采用SIMPLE 算法,所有变量收敛残差均为1×10-3。选取时间步长时兼顾计算量和收敛情况,具体取值与搅拌速度有关,原则是时间步长应小于搅拌转速倒数的1/10,即Δt≤1/10N。对于固体域,搅拌桨顶部设置为固定约束,对搅拌桨施加相应的旋转速度,同时将流体域的计算结果以压力的形式施加到搅拌桨上。

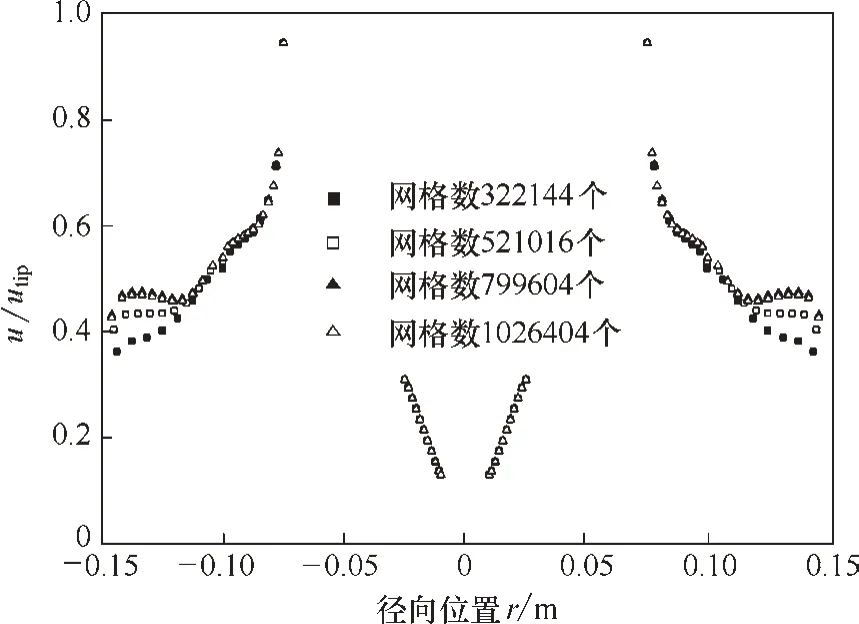

2.4 网格无关性分析

以传统Rushton 搅拌桨为例进行网格无关性验证,模拟转速2 r·s-1时搅拌纯水的流场,时间步长设为0.02 s,计算时间为20 s。共划分了322144、521016、799604、1026404 四种不同的网格数,提取了y=0 平面内轴向高度z=100 mm 处,径向坐标r=-150~150 mm 范围内流体的速度,以分析网格数量对模拟结果的影响。不同网格时速度曲线如图4所示,图中utip=πDN为桨叶端部速度。可以看出,网格数为322144 个和521016 个时,模型对于搅拌容器壁面附近速度预测值偏低,随着网格数的增加,模拟速度趋于稳定,且在799604 个和1026404 个网格数目时速度模拟结果一致。综合考虑模拟结果的准确性以及计算量,确定网格数目为79万左右。

图4 网格划分Fig.4 Mesh model

3 实验测试

3.1 扭矩测量

采用北京航空工业总公司生产的AKC-215 型数字扭转传感器(精度0.001 N·m)测量搅拌过程中搅拌桨扭矩,结果由TS-5F型智能数字测试仪显示,进而计算并绘制功率曲线图(NP-Re)。共开展了表2所示十种工况下的实验。功率准数计算式为

式中,P为搅拌功耗;M为扭矩。

3.2 流场测量

采用丹麦Dantec Dynamics 公司的粒子图像测速仪(particle image velocimetry,PIV)测量搅拌流场,测试装置由计算机、光源系统、图片采集装置、控制系统及图像处理系统组成。其中激光发射器为Nd:YAG 双脉冲激光器,输出激光波长为532 nm,重复频率为1~15 Hz,脉冲时间间隔按照不同搅拌介质设定,介质为水时设为1500 μs,介质为甘油时设为3500 μs。图像采集装置CCD 高速相机所用镜头为尼康,像素为2048×2048。实验过程中,采用德国Kübler 公司的轴编码器来控制相位角,实验结果由Dynamics Studio V3.0图像系统进行处理。

实验测试了表2 中第2(高黏度层流)和第9(低黏度湍流)种工况下、传统Rushton 搅拌桨和柔性叶片Rushton 搅拌桨的流场特性,获得了两种桨在相应工况下的速度分布情况。

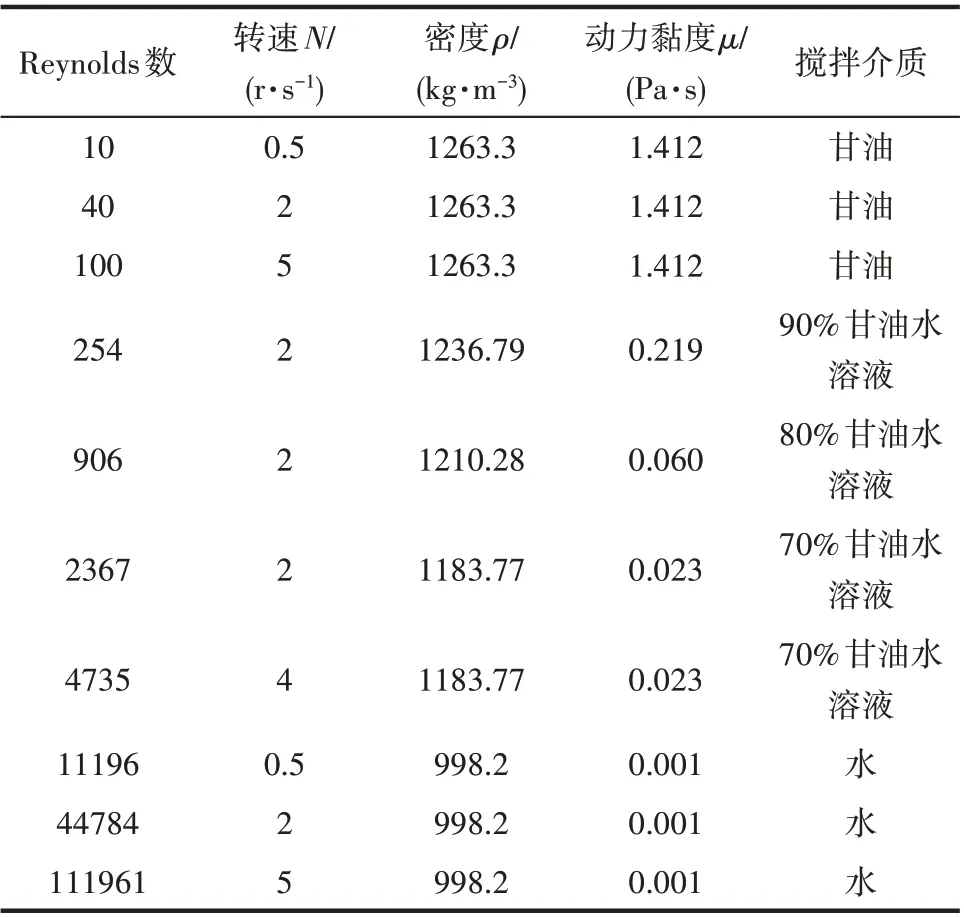

表2 转矩测量工况Table 2 Measurement conditions of torque

4 结果与讨论

4.1 功率准数

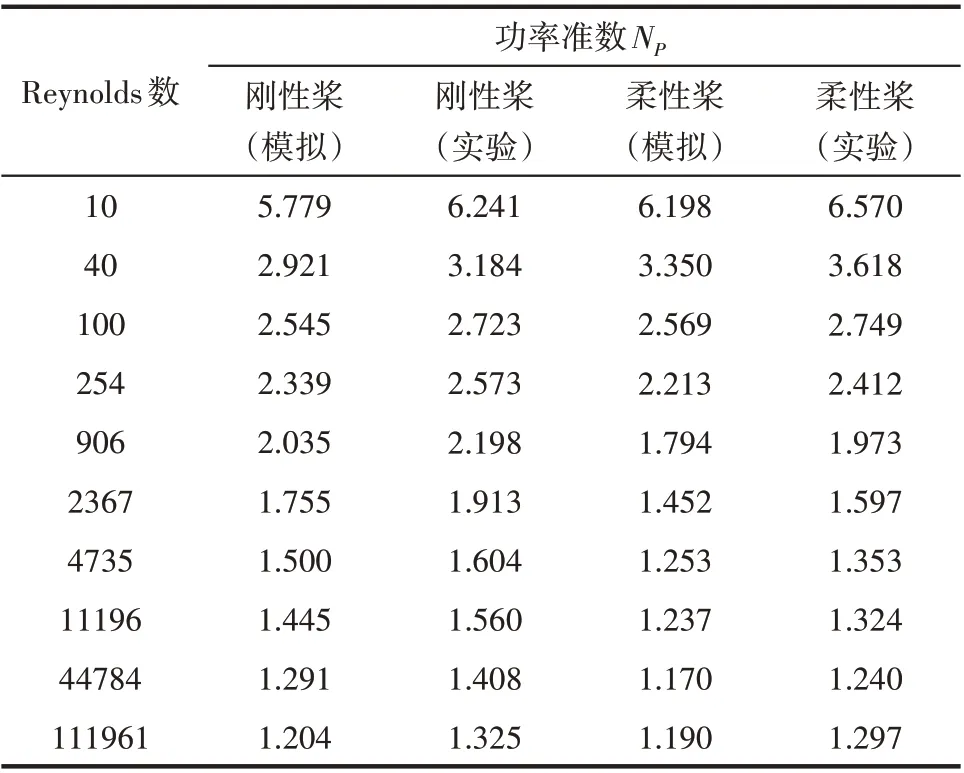

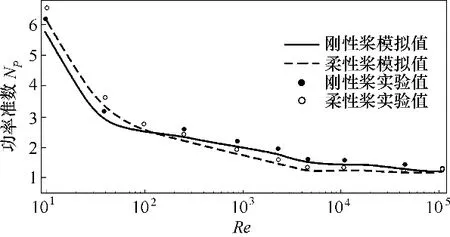

数值模拟和实验测试所得研究工况下的功率准数结果如表3 所示,据此可借助绘图软件Origin绘制相应的功率曲线(图5)。

表3 功率准数的数值模拟及实验测量值Table 3 Power number obtained by numerical simulations and experimental measurements

图5 功率准数随Reynolds数变化曲线Fig.5 Variations of power number with Reynolds number

由图可知,实验测量和数值模拟所得到的两种桨的功率准数随Reynolds数的变化趋势一致。层流状态下功率准数较大,随Reynolds 数的增加而明显减小,达到过渡区后减小趋势变缓;当Reynolds数大于104后流动进入充分发展的湍流区,两种桨的功率准数基本恒定,不再随Reynolds数的增加而变化。

对比刚性桨和柔性桨的功率准数可知,Re≤102时,即层流区和过渡区的起始阶段,柔性桨功率准数大于刚性桨,表明此时柔性桨的功耗较大;当102<Re<104时,即过渡区阶段,柔性桨的功率准数小于刚性桨,最小处功耗降低了17.2%;Re>104时,柔性桨功率准数依然小于刚性桨。分析可知,模拟值小于测量值,最大偏差约为10%,这是由标准k-ε模型精度所致。采用高精度的模型,例如大涡模型(large eddy simulation,LES)可提高精度,但计算量也会相应地增加。

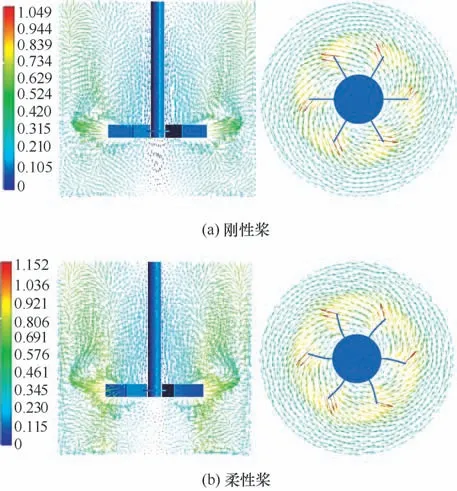

图6 介质为水时的速度矢量图/(m·s-1)Fig.6 Velocity vectors for water

4.2 流场特性

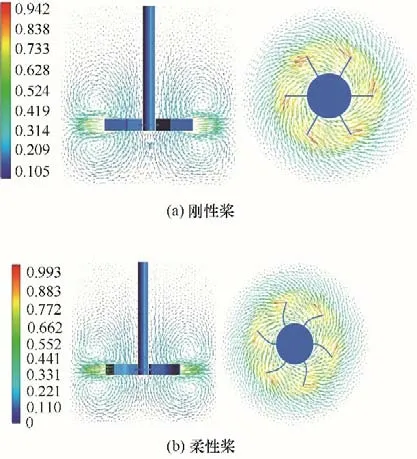

图7 介质为甘油时的速度矢量图/(m·s-1)Fig.7 Velocity vectors for glycerin

采用数值模拟和实验测试方法研究搅拌容器内流体分别为水和甘油时的速度场和尾涡分布情况,转速N=2 r·s-1。

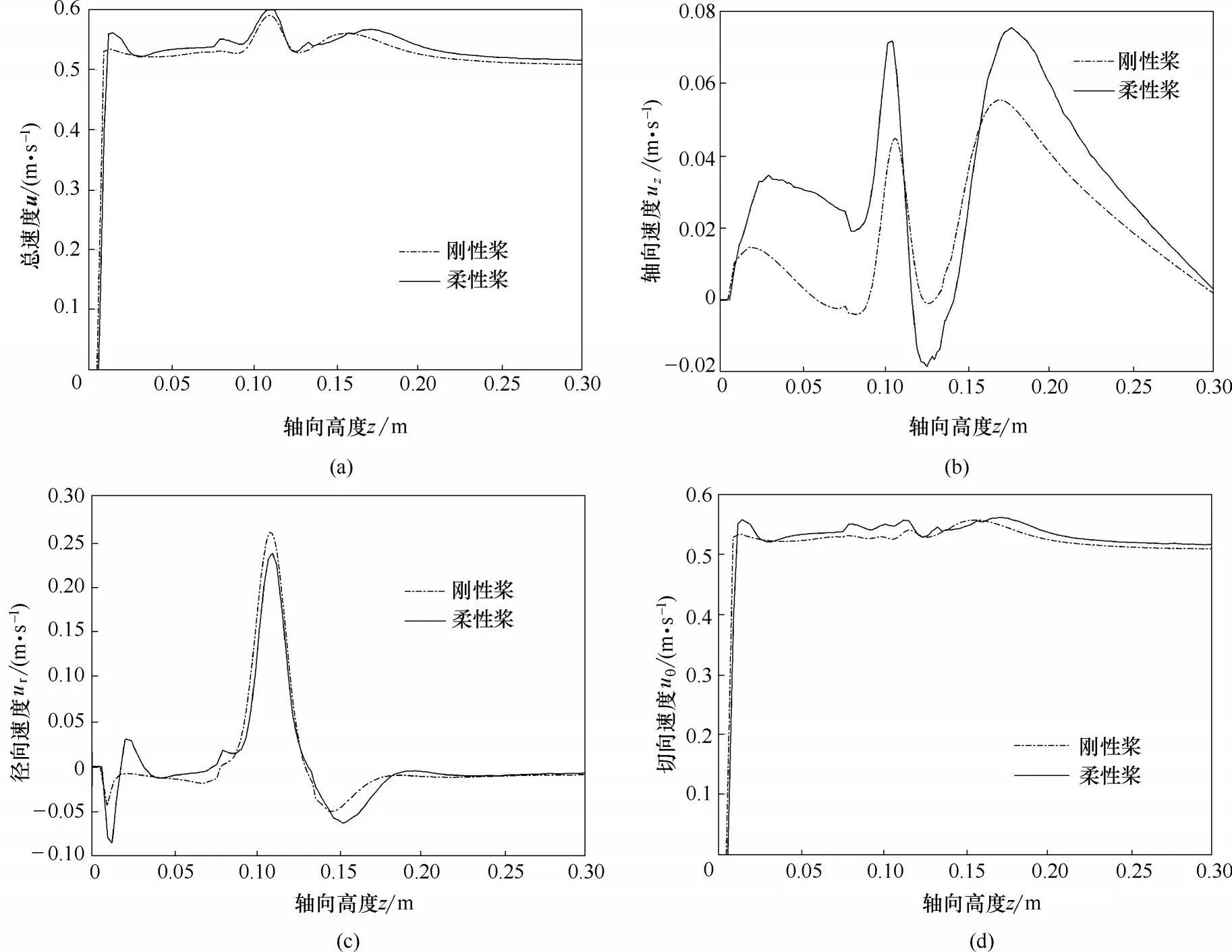

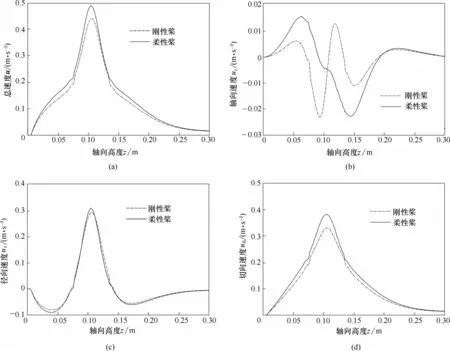

图8 径向位置r=90 mm处介质为水时的速度分布Fig.8 Velocity distributions for water at r=90 mm

图9 轴向高度z=150 mm处介质为水时的速度分布Fig.9 Velocity distributions for water at z=150 mm

4.2.1 速度场 图6为两种桨在介质为水时搅拌容器中间纵截面及搅拌桨所在高度平面内的速度矢量图,两种桨产生的流型一致,均为径向流,但中间纵截面内速度分布情况表明,柔性桨搅拌时速度分布更均匀;在搅拌桨所在高度平面内,同样可看出柔性桨产生的速度在桨叶后方的集中程度较小。桨叶附近流场由于受搅拌桨的推动力,速度较大,而远离搅拌桨的流域速度较小,由于没有挡板的影响,搅拌容器内形成了充分发展的湍流。

图7 为介质为甘油时的速度矢量图,此时仍为典型的双循环径向流型,只是柔性桨叶的变形程度变大了。另外需要指出的是,尽管柔性叶片Rushton桨没有改变流型结构,但由于柔性桨叶的变形,改变了原刚性桨叶对流体的作用方式,增加了流体的径向流动能力,增强了搅拌桨的径向扩散能力。

4.2.2 速度分布 选取了搅拌容器中间纵截面内两个不同位置,给出相位角φ=0°时刚性桨和柔性桨的速度分布情况。图8 和图9 分别是搅拌介质为水时r=90 mm及z=150 mm处的速度分布。由图8可看出,柔性桨的总速度大于刚性桨,轴向速度也大于刚性桨,除桨叶端部位置外径向速度均大于刚性桨;就切向速度而言,由于没有挡板的影响,比轴向和径向速度大,并且柔性桨大于刚性桨。图9 表明,z=150 mm 处,柔性桨的轴向和径向速度均大于刚性桨;对于总速度和切向速度而言,在r≤0.08 m 范围内,柔性桨大于刚性桨。以上分析表明,在近桨区,柔性桨的速度较大,在桨叶远端,柔性桨的总速度有所下降,但轴向速度和径向速度均有所提高,说明柔性桨产生的流场减弱了切向循环的速度,增加了循环流动能力,能更好地将能量传递到远离搅拌桨的区域,有利于提高流体混合均匀性。

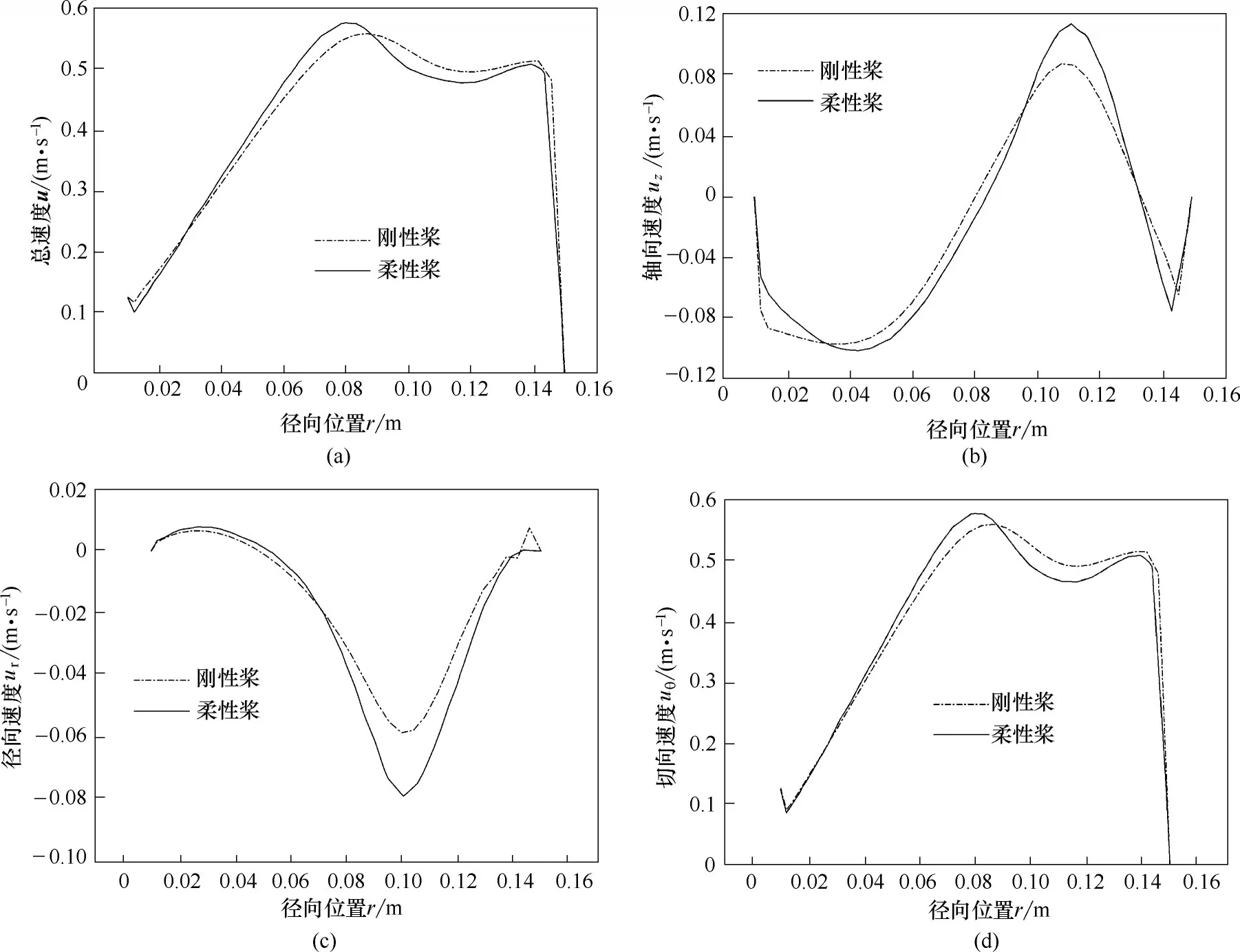

图10 和图11 是介质为甘油时的速度分布。由图10 可得,在近桨区r=90 mm 处,柔性桨的总速度较大,最大值位于搅拌桨所在高度z=100 mm 处,提高了11.4%。观察轴向、径向、切向速度曲线图易得,柔性桨对三个速度分量都有不同程度的提升。由图11 可知,在轴向高度z=150 mm 处,搅拌轴附近两种桨的速度基本相同,但随径向坐标的增加,柔性桨的速度逐渐增大,并且在桨叶端部差别最大,直至器壁处柔性桨速度都大于刚性桨。

图10 径向位置r=90 mm处介质为甘油时的速度分布Fig.10 Velocity distributions for glycerin at r=90 mm

综上分析得,柔性桨在近桨区和桨叶远端的速度均大于刚性桨,相比于低黏度搅拌介质,柔性桨在搅拌高黏度介质时能更有效地提高流体速度。

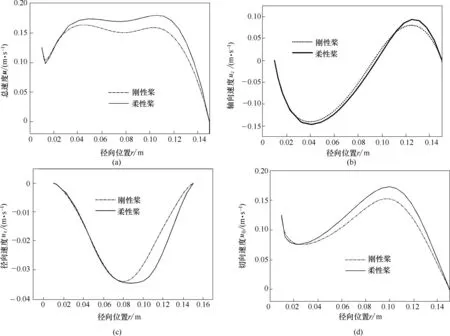

图12 给出的是搅拌介质分别为水和甘油时刚性桨和柔性桨在中间纵截面内轴向高度z=150 mm处径向速度分布的PIV 实验测量结果。由图可知,对于两种搅拌介质而言,实验值和模拟值吻合均较好,靠近搅拌容器壁面的区域内,模拟值略小于实验值;接近搅拌桨的区域内,模拟值略大于实验值,但两者之间的偏差变小,尤其当搅拌介质为水时,无论是刚性桨还是柔性桨,模拟值与实验值十分吻合。另外,模拟和实验获得的速度大小及变化趋势也一致。在近桨区,刚性桨和柔性桨速度非常接近,而在搅拌容器壁面附近区域内,柔性桨速度大于刚性桨,这与图8(c)和图10(c)中数值模拟得到的径向速度分布规律是一致的。以上分析表明,本文建立的数值模型和采用的模拟方法是正确的。

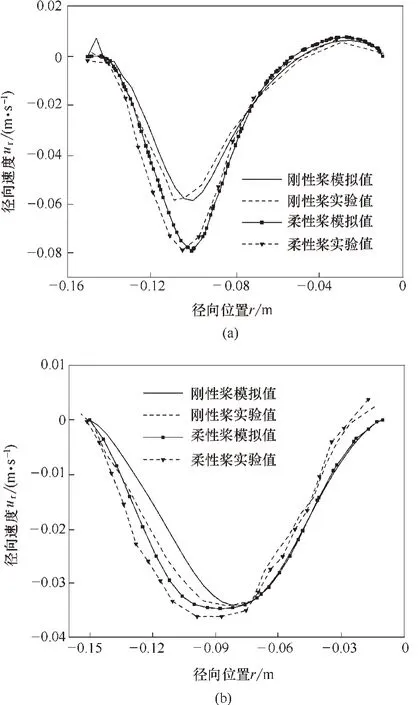

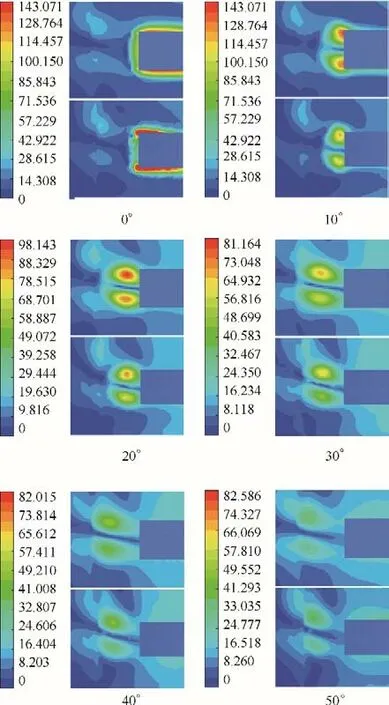

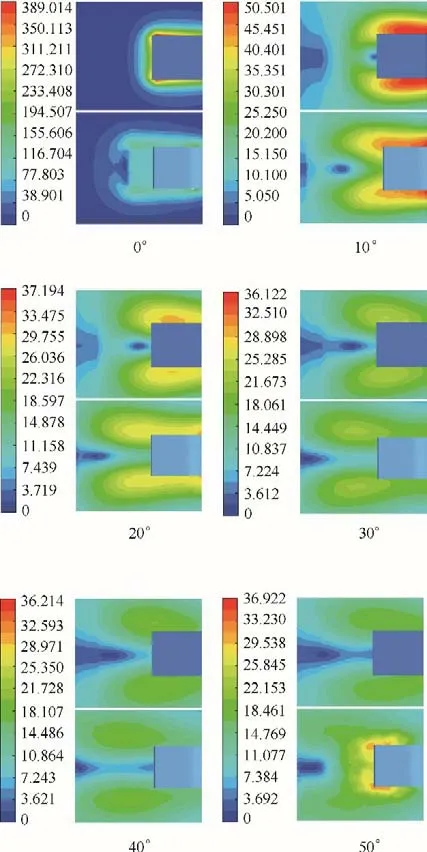

4.2.3 尾涡 相关研究[28-30]表明,传统刚性Rushton桨叶后方存在一对耗能尾涡,可通过涡量(单位:s-1)来衡量尾涡强度,该值越小耗能越少。图13和图14分别是搅拌介质为水和甘油时刚性桨和柔性桨叶片后方六个不同相位角处存在的尾涡,其中上方表示刚性桨,下方表示柔性桨。

由图13 可知,搅拌介质为水时,两种桨的尾涡形态及变化趋势是一致的,都产生于φ=10°处,径向方向上,随着相位角的增加,尾涡逐渐远离桨叶外缘,涡量也逐渐减小;轴向方向上,尾涡产生于桨叶端部,随着相位角的增大,两个尾涡分别向上、向下移动,上部尾涡的强度大于下部尾涡。对比两种桨涡量大小以及尾涡运动形态的不同,分析各相位角处涡量及尾涡运动轨迹可发现,在各个相位处,柔性桨的涡量较小,表明柔性桨的耗能少。

图11 轴向高度z=150 mm处介质为甘油时的速度分布Fig.11 Velocity distributions for glycerin at z=150 mm

图14 表明,搅拌介质为甘油时,两种桨的尾涡也都产生于φ=10°处,随相位角的增加而逐渐远离桨叶,且能量逐渐减小,φ=50°处时涡量最小。对比两种桨的涡量和运动形态可知,尾涡的产生及变化规律与搅拌介质为水时不同,此时由于黏度的增加,尾涡产生于桨叶的上下两个端面。此外,刚性桨的尾涡轨迹沿径向变化缓慢,而柔性桨的尾涡沿径向衰减明显,直至消失。

5 结 论

采用数值模拟和实验测试的方法,研究了柔性叶片Rushton 桨搅拌容器内的流动特性,以及功率准数随Reynolds数的变化规律,得到以下结论。

(1)对常见柔性材料桨叶的变形模拟分析表明,对于实验规模的搅拌容器,当搅拌介质的黏度与甘油接近时,可选用橡胶作为柔性桨叶制作材料。对于中试及工业规模的搅拌容器,应该根据介质黏度及操作条件来确定合适的柔性桨叶材料。

(2)对搅拌功耗的实验测量及数值模拟分析表明,Reynolds 数Re≤102时,柔性桨功耗大于刚性桨;但随Reynolds数的增加,柔性桨的功耗小于刚性桨,最小处功耗降低了17.2%。

(3)对流场的分析表明,柔性桨的流型和刚性桨一致,均为典型的径向流,但柔性桨搅拌容器内流体速度分布更均匀,柔性桨叶变形增加了流体的径向流动能力,增强了径向扩散能力。

(4)通过对流体速度分布的定量对比发现,搅拌介质为水时,柔性桨能增大近桨区的流体速度,在桨叶远端,轴向和径向速度有所提高,且能减弱切向循环速度,有利于提高流体混合均匀性。搅拌介质为甘油时,柔性桨在近桨区和桨叶远端的速度均大于刚性桨,相比于低黏度搅拌介质,柔性桨在搅拌高黏度搅拌介质时更能有效地提高流体速度。

(5)就尾涡而言,搅拌水时,刚性桨和柔性桨的尾涡形态及随相位角的变化趋势一致,相比之下,柔性桨的涡量较小,耗能少。搅拌甘油时,受黏度的影响,尾涡的分布形式和变化规律与搅拌水时有所不同,此时尾涡产生于桨叶上下端面,并且柔性桨的尾涡沿径向的衰减比刚性桨明显。

图12 轴向高度z=150 mm处介质分别为水(a)和甘油(b)时径向速度分布的PIV实验结果Fig.12 PIV experimentally measured radial velocity distributions for water(a)and glycerin(b)at z=150 mm

图13 搅拌介质为水时不同相位角处的涡量云图/s-1Fig.13 Vortex contours for water at different phase angles

符 号 说 明

C——桨叶离槽底高度,m

D——搅拌桨直径,m

d——位移,m

E——弹性模量,MPa

e——速度应力张量

f——体积力,Pa

H——液位高度,m

k——湍动能,m2·s-2

l——桨叶宽度,m

M——扭矩,N·m

N——搅拌桨转速,r·s-1

NP——功率准数

P——搅拌功耗,W

p——压力,Pa

Re——Reynolds数

r——径向坐标,m

T——搅拌容器直径,m

t——时间,s

Δt——时间步长,s

u——速度,m·s-1

w——桨叶长度,m

x,y,z——笛卡尔坐标,m

δ——厚度,m

ε——湍动能耗散率,m2·s-3

θ——切向坐标,(°)

μ——动力黏度,Pa·s

ν——运动黏度,m2·s-1

ρ——密度,kg·m-3

σ——柯西应力张量

τ——切应力,Pa

φ——相位角,(°)

图14 搅拌介质为甘油时不同相位角处的涡量云图/s-1Fig.14 Vortex contours for glycerin at different phase angles

下角标

f——流体

s——固体