聚合釜传热性能的实验研究及数值模拟

2020-04-06王修纲吴裕凡郭潞阳路庆华叶晓峰曹育才

王修纲,吴裕凡,郭潞阳,路庆华,叶晓峰,曹育才

(1 上海化工研究院有限公司聚烯烃催化技术与高性能材料国家重点实验室,上海200062; 2 上海化工研究院有限公司上海市聚烯烃催化技术重点实验室,上海200062; 3 上海交通大学化学化工学院,上海200240)

引 言

聚合釜是聚烯烃工业中典型的反应器,更是实验室研发阶段主要反应器[1-3]。聚合反应为放热过程,如丙烯聚合放热量为2034.2 kJ·kg-1。为保持聚合过程在工艺温度下进行,多余的反应热需及时撤除反应区域,否则可能引起物料过热、催化剂失活,进而影响聚合物性能,甚至导致聚合反应失控[4-5]。因此,聚合釜传热性能的研究对于催化剂评价及聚合工艺优化均具有重要意义。

聚烯烃催化剂开发过程中,催化剂的动力学评价是不可或缺的一步。量热法是应用广泛、精度高的动力学评价方法[6-7]。Pater 等开创了基于量热法的丙烯淤浆聚合动力学测试方法,获得Ziegler-Natta 催化剂本体聚合动力学曲线。但其反应釜对外散热项忽略不计,影响动力学测试精度[8]。后改进量热模型,但其模型散热项只适用于恒温过程,对于聚合温度的变化无法适应[9-11]。随着计算流体力学的发展,采用CFD 对搅拌釜进行数值模拟,逐渐成为本领域通用的研究方法[12-13]。Shi 等[14-15]通过描述轴流泵几何结构,建立环管反应器内丙烯淤浆聚合CFD 模型,获得反应器四个特征区域的温度及固含率分布特征。Xie 等[16]采用MRF 建立聚合搅拌反应器内多尺度混合CFD 模型,讨论了搅拌转速、桨叶类型、进出料位置对温度场、浓度场、分子量及分子量分布的影响。Perarasu 等[17-18]采用外加电热线圈为热量源,研究不同流体介质搅拌釜内螺旋盘管的对流传热系数,探索强化传热规律。毕纪葛等[19-20]做了类似的研究,采用CFD对改进CBY 桨的搅拌釜速度场、温度场进行模拟,并采用非稳态实验方法获得盘管外侧传热系数的关联式。

前人的研究从液固两相分布、流体域内温度分布、冷区盘管表面散热系数等多方面对搅拌釜进行数值模拟和经验式关联,但鲜有对釜内、釜外夹套及固体域液固耦合传热过程的分析。本文拟采用CFD 模拟和传热实验相结合的方法,探索釜内、夹套内流体域以及金属壁面固体域三区域的温度分布规律,釜侧、夹套侧对流传热系数、不规则外表面散热量的表达式,为最终建立高精度丙烯聚合量热模型提供数据基础。

1 实验装置和方法

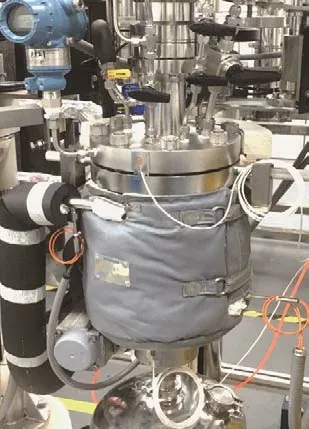

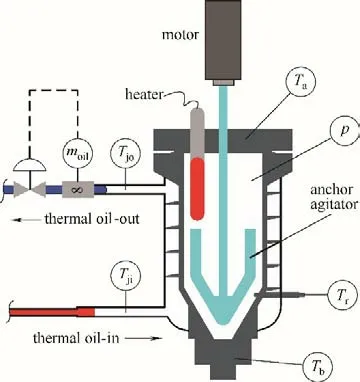

丙烯聚合量热装置为一台实验室级5 L 夹套式搅拌釜,在此装置上进行传热实验,为后续传热性能分析提供了实验基础。如图1~图3 所示,聚合釜筒体上接平盖式法兰釜盖,下接锥形封头及硬密封卸料球阀,筒体外壁为传热夹套,夹套内设有螺旋扰流带。夹套流体进出口为圆截面管,与夹套筒体相切,分上下布置。釜盖上连有紧固螺栓、釜轴及釜盖支架,釜内布置锚式搅拌器。釜体材质为316 L不锈钢,釜壁厚度为9 mm,釜内筒体直径(D)为144 mm,高度360 mm,锥形封头的锥角为60°,锥形封头总高94 mm。釜底出料球阀通径为32 mm,搅拌轴直径为10 mm,锚式搅拌器外径为100 mm;夹套外壁壁厚为3 mm,夹套环隙23 mm,螺旋导流带壁厚2 mm,螺距45 mm,夹套进出口直径(内径)为12 mm。导热油从夹套下部入口进入,由上部出口流出,与釜内物料进行间壁式换热。

图1 实验聚合釜安装图Fig.1 Installation diagram of experimental polymerizer

图2 实验流程原理Fig.2 Schematic diagram of experimental apparatus

夹套入口、出口及釜内均安装Pt100 A 级温度传感器(TC,UK),精度为0.01℃(0~100℃),采用高精度智能仪表(Shimaden FP34)进行显示与输出。将三根传感器在同一油浴中进行多点校准,校准后各传感器之间温差测定误差小于0.03℃。反应釜是通过夹套内循环的导热油进行温度控制,导热油循环回路上包含制冷模块、加热模块、流量传感器(Nexon, FTB200)及自动调节阀(Samson, 3271),可实现夹套入口导热油温度、导热油流量的高精度自动控制。釜盖上连有物料进出接管和阀门,配置压力传感器(Rosemount,3051T),用于釜内压力测定。釜内安装单头加热管(Watelong, 220 V),用以模拟反应放热。釜盖侧面及釜底金属表面安装贴片式温度传感器,用于表面温度测定,温度测定精度为0.1℃。夹套外壳筒体部分包覆伴热保温层,伴热温度自动调节,与夹套平均温度一致。反应釜搅拌器由伺服电机(Delta,ECMA-C208)驱动,转速控制精度为1.0 r·min-1。各传感器通过PLC 系统采集与记录,可在上位机进行数据访问。

2 数值模拟

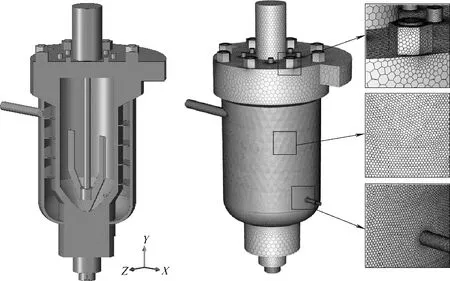

2.1 物理模型与网格

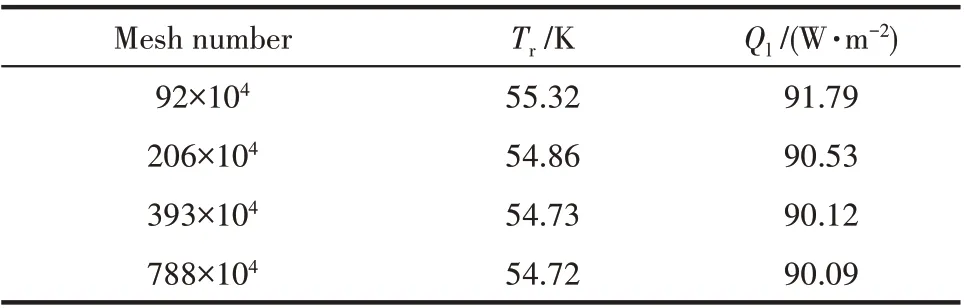

建立与实际反应器尺寸一致的物理模型,如图3 所示。采用ANSYS 软件包中Fluent Meshing 进行网格划分,生成四种不同尺寸的多面体网格。采用同一条件下夹套出口温度(Tjo)、釜内温度(Tr)和表面散热量(Ql)作为监测指标,进行网格无关性检验。如表1 所示,当网格数为393 万个时,模拟结果可认为达到网格数量无关,因此,最终采用网格数为393万个的网格进行模拟计算。

表1 网格无关检验Table 1 Grid independence test

图3 物理模型与网格Fig.3 Three-dimensional physical model and grid of polymerizer

2.2 物性参数与边界条件

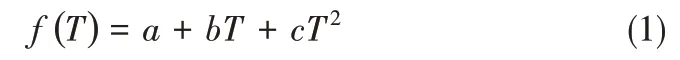

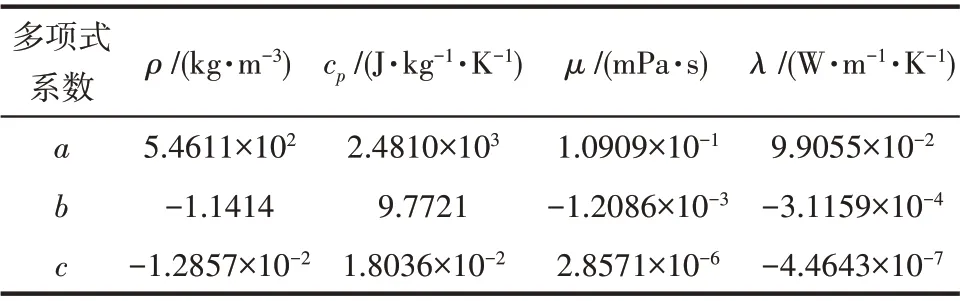

模拟所涉及的介质材料与实验一致,考虑到流体物性随温度变化显著,丙烯和导热油的物性参数采用式(1)多项式形式表示,多项式系数如表2、表3所示,其中温度的单位为℃。固体材料316 L不锈钢按常数处理(ρ=7980 kg·m-3、cp=502 J·kg-1·K-1、λ=13 W·m-1·K-1)。

表2 丙烯物性参数多项式系数Table 2 Multinomial coefficients of physical property for propylene

表3 导热油物性参数多项式系数Table 3 Multinomial coefficients of physical property for thermal oil

搅拌桨转动的计算采用多重参考系方法(MRF)[19-20]。夹套入口采用速度入口边界条件,出口采用压力出口边界条件。夹套外表面筒体部分包裹带伴热的保温材料,这部分筒体设置为绝热壁面。反应器上部釜盖及下部出料阀部分设置为向环境热交换。釜内物料设置有放热源项,用以模拟反应放热。

2.3 模拟方法

采用软件包中的Fluent 进行数值模拟,湍流模型采用RNGk-ε模型,控制方程与文献[19]一致。求解方法采用Couple 算法,差分方法采用二阶迎风格式。先进行速度场和压力场求解,以连续性方程残差(10-4)和物料平衡(进出流量相对偏差10-4)为收敛指标;然后启动能量方程,进行流固耦合传热计算,以能量方程残差(10-8)和热量平衡(流入流出热量总和小于0.1 W)为收敛指标。

2.4 模拟精度检验

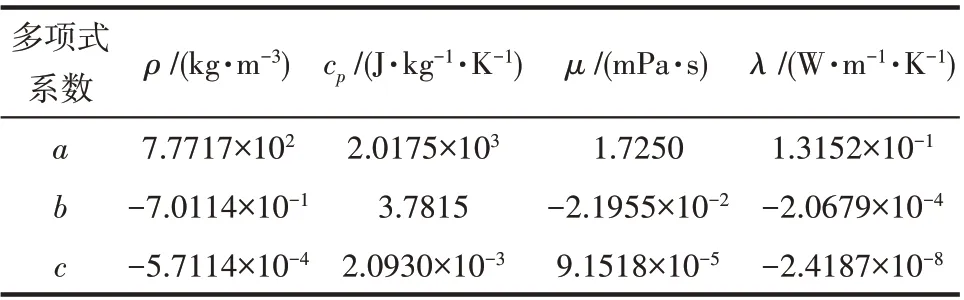

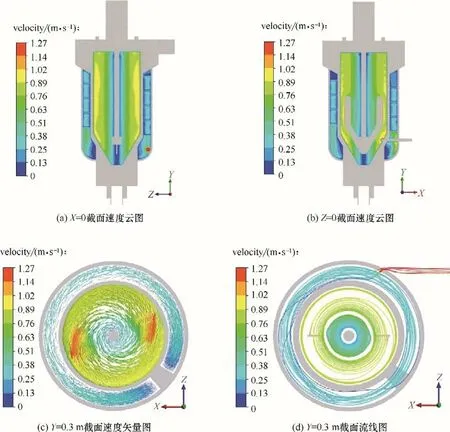

在N=200 r·min-1、uin=1.5 m·s-1条件下获得收敛结果,得聚合釜的速度分布概况如图4 所示。由速度云图可知,固体壁面将两流体域分开,形成夹套流体域、釜内流体域。釜内流体域速度分布由搅拌桨主导,从速度矢量图[图4(c)]和流线图[图4(d)]上可以看出,速度方向均为切向,且流线在平面上能够保持完整,表明釜内流体以周向流动为主,轴向和径向速度相对较小。从图4(a)、(b)可以看出,桨叶附近速度最大,轴附近速度最小,沿径向方向速度逐渐增大。这些特征与无挡板环流型搅拌器典型速度场表现一致,表明釜内流场基本合理。从图4(c)、(d)还可以看出,夹套内流体与釜内流体呈逆流流动,导热油在沿螺旋流道中螺旋上升,速度大小相对均一,速度方向基本与螺旋线相切,无“短路”现象出现,与文献[21]描述的夹套流场特征基本一致。

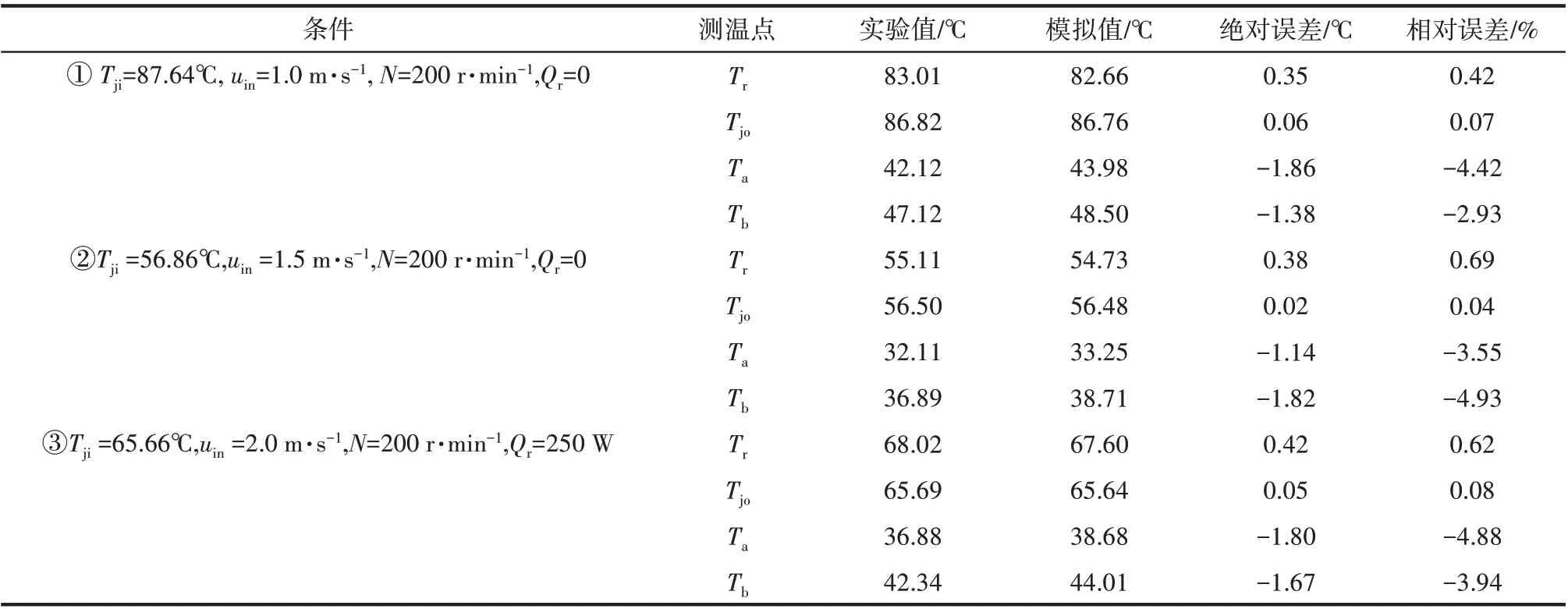

为了检验数值计算的准确性,将温度场模拟结果与同条件下的实验值进行比较。如表4 所示,设定不同的夹套入口温度(Tji)、入口流速(uin)、搅拌转速(N)、釜内放热量(Qr),计算获得釜内温度、夹套出口温度和外表面监测点温度(Ta、Tb)。由表4可以看出,利用实验方法和数值模拟方法获得的釜内温度误差在0.5℃以内,模拟值与实验值的相对偏差不大于1%;夹套出口温度偏差在0.1℃以内,相对偏差不大于1%;釜体外表面两点模拟与实验相对误差在5%以内。说明数值模拟的精度比较理想,所得模拟结果可用于后续分析。

3 结果及分析

3.1 温度分布

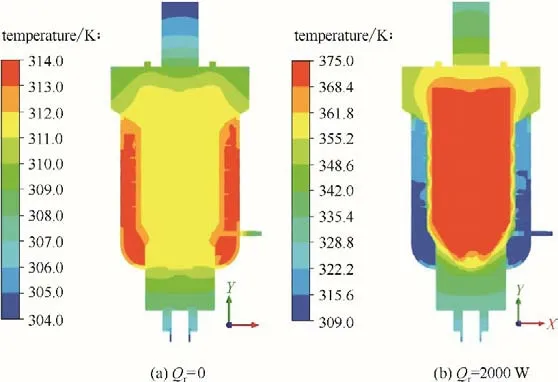

设置夹套入口流速为2 m·s-1、温度为310 K,考察两种工况下聚合釜内及夹套各部位流体域、固体域内温度分布情况。图5(a)、(b)分别为无放热和强放热两种工况下Z=0截面的温度分布。

由图5(a)可知,在釜内无放热的条件下,夹套内流体温度高于釜内温度,此时夹套介质起加热作用。夹套与釜内交接处出现明显温度变化,釜内、釜盖和釜底金属部分之间温度平滑过渡,形成2 个温度区域。其中,夹套内导热介质温度最高,釜内温度次之,釜盖和釜底金属部分温度最低,且由釜内向釜外的方向温度递减。温度高低顺序表明,夹套内导热介质将热量传递到釜内的同时,部分热量通过釜盖和釜底出料阀向外散发,耗散在周围环境之中。

图4 聚合釜的速度分布Fig.4 Velocity distribution of polymerizer

表4 模拟方法的实验验证Table 4 Experimental verification of simulation method

图5(b)条件下的温度分布较图5(a)表现出明显的不同。在釜内强放热的条件下,釜内流体温度高于夹套内温度,此时夹套介质起取热作用。除夹套与釜内交接处出现明显温度变化,釜内与釜盖和釜底金属部分之间也出现明显的温度变化,形成3 个温度区域。其中,夹套内导热介质温度最高,釜内温度次之,釜盖和釜底金属部分温度最低,且由釜内向釜外的方向温度递减。温度高低顺序表明,釜内物料由于聚合反应释放出的热量一部分通过夹套内导热介质带走,另一部分通过釜盖和釜底出料阀向外散发,耗散在周围环境之中。釜内放热量与夹套取热量和热耗散量达到平衡,此条件下,釜内与釜盖表面的温差约20℃,釜内物料温度高于夹套介质温度约64℃。

图5 聚合釜的温度分布Fig.5 Temperature distribution of polymerizer

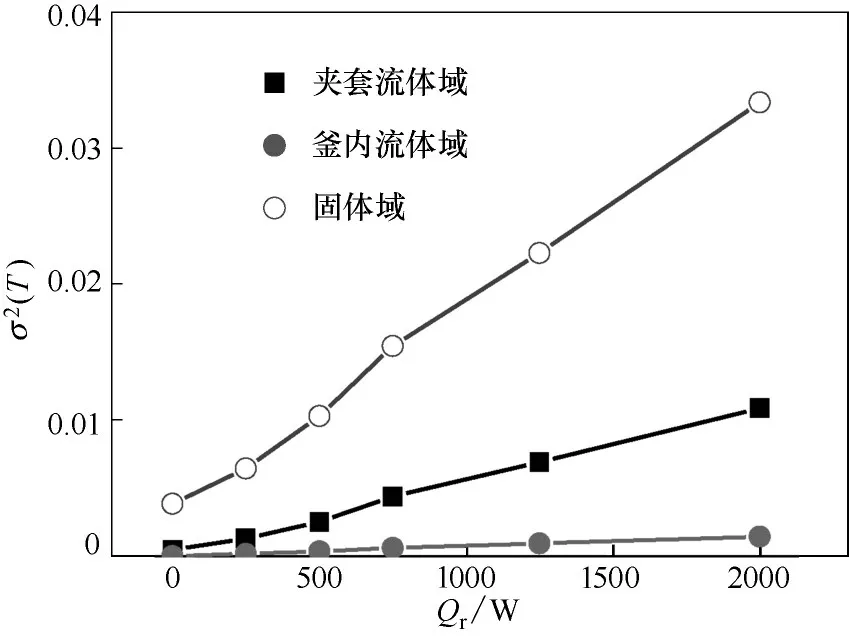

为了定量描述温度分布特征,计算釜内流体域、夹套流体域、固体域温度分布方差,如图6所示。由方差分布可知,在不同工况下,固体域内部温度分布方差最大,夹套内次之,釜内流体温度分布方差最小。表明金属釜壁起到温度区域分割的作用,是整个温度场中温度梯度变化最大的区域,而釜内和夹套内流体温度相对均匀。随着反应放热量的增加,釜内外的温差随之增大,但釜内流体温度方差并没有显著增加,始终保持在0.002 以下,说明较大的釜内外温差并不会使釜内温度分布不均,加大传热温差是撤热有效手段。

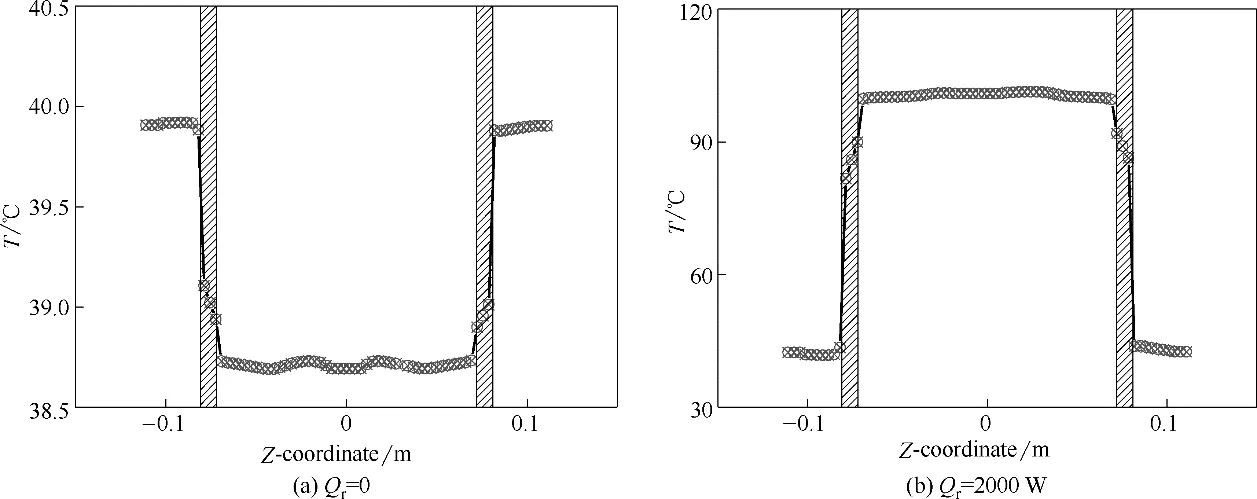

图7 为垂直于釜轴的一条中心线(X=0,Y=200 mm)上的温度分布,由图可知,中心线上温度以Z=0 轴呈轴对称分布,而温度变化最大的区域来自金属壁面和两侧流体边界层。根据文献[22]提供的方法,测得釜内外传热边界层厚度约为3.8 mm。

3.2 釜内温度影响因素分析

图6 三计算域内温度分布方差Fig.6 Variance of temperature distribution of three calculation domains

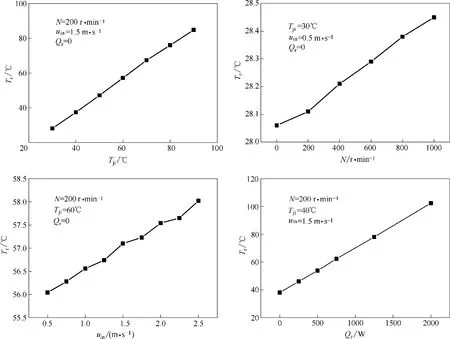

在环境温度为Tamb=23.7℃,环境风速为0~0.1 m·s-1条件下,采用传热实验考察釜内温度的影响因素,结果见图8。由图可知,釜内温度随入口温度、入口流速、搅拌转速、反应放热增加而增大,均呈单调递增趋势变化。四因素相比较下,其中入口温度和反应放热两者对釜内温度的影响显著,实验条件范围内,温升分别为56.7℃和64.3℃;而入口流速也有一定影响,实验条件范围内,高流速与低流速对应的釜内温度差值为2.0℃;搅拌转速仅有较小影响,实验范围内高低搅拌转速带来的温升仅有0.4℃。由此可知,聚合过程釜内温度控制的主要手段为改变夹套入口温度,其次是改变夹套内导热油流速,而搅拌转速改变对温度控制的作用十分微弱。

3.3 传热系数

夹套内导热油和釜内丙烯之间传热过程包括以下两个对流传热过程:夹套内介质与釜外壁的对流传热,即夹套侧对流传热;釜内物料与釜内壁的对流传热,即釜侧对流传热。对流传热系数(α)反映对流传热热阻大小,它不是流体的物理性质,但还受流动状态、流体物性诸多因素影响。通过对模拟结果的后处理,可以获得较为精确的壁面传热系数[23-24]。

图7 线上(X=0,Y=300 mm)温度分布及边界层厚度估计Fig.7 Temperature distribution on line(X=0,Y=300 mm)and standard boundary layer thickness

图8 影响釜内温度的单因素分析Fig.8 Univariate analysis of influencing factors for Tr

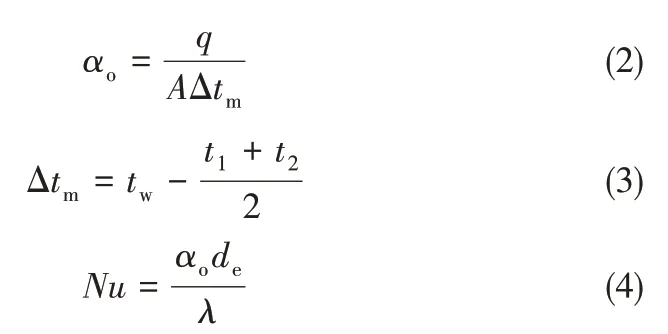

采用Fluent 后处理功能,切取中间三圈螺旋夹套流体域,精确读取该计算域进出口矩形截面内平均温度(t1,t2)进出口之间热通量(q),并通过面积加权法(area-weighted average)获得壁面平均温度tw。进而通过式(2)~式(4)计算夹套侧对流传热系数αo和Nu。

式中,Nu为Nusselt 数;αo为夹套侧对流传热系数,W·m-2·K-1;A为螺旋夹套换热面积,m2;de为矩形螺旋流道当量直径,m;λ为釜壁的热导率,W·m-1·K-1。

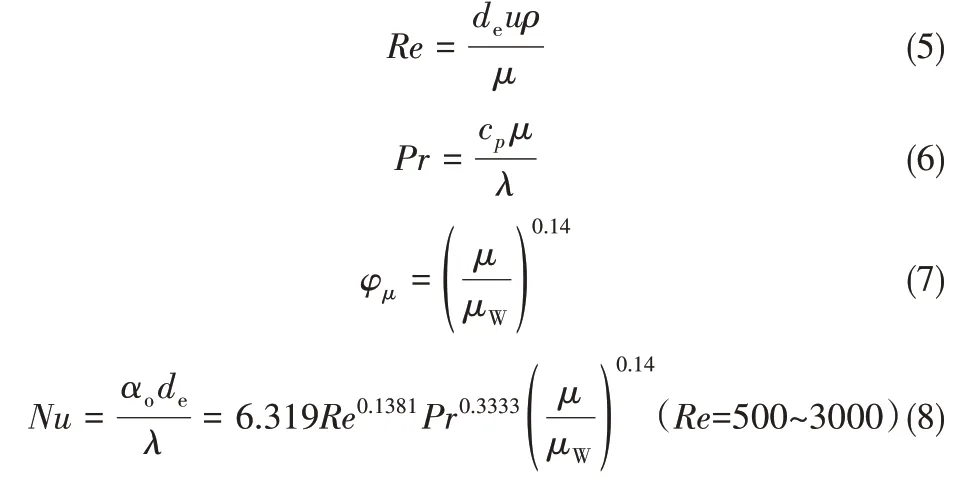

传热系数的影响因素较多,通常采用Re、Pr、φμ进行关联。对流传热系数关联式中,根据湍流边界层理论,Pr的指数等于1/3,以ln(Nu/Pr1/3/φμ)对lnRe作图[25],获得夹套侧Nu关联式如式(8)所示。

式中,u为螺旋流道内平均流速m·s-1;ρ为物料密度,kg·m-3;cp为物料比热容,J·kg-1·K-1;μ为釜内物料黏度,Pa·s;μW为釜内物料壁温下的黏度,Pa·s。

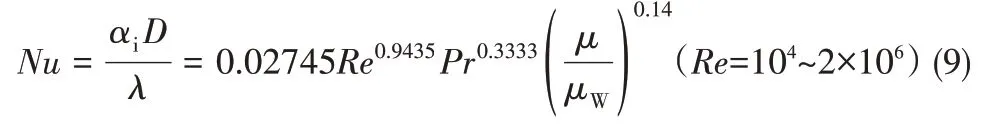

类似地,通过釜内模拟结果可获得锚式桨釜内壁对流传热Nu关联式

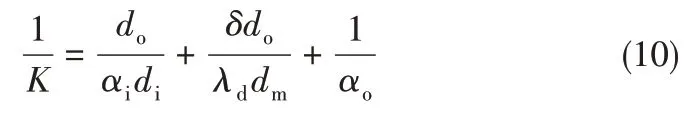

不考虑污垢热阻的影响的情况下,总传热系数可由式(10)计算

式中,K为釜壁内外对流传热的总传热系数,W·m-2·K-1;λd为釜壁的热导率,W·m-1·K-1;δ为釜壁厚度,m;di、do分别为釜体内径、外径,m。

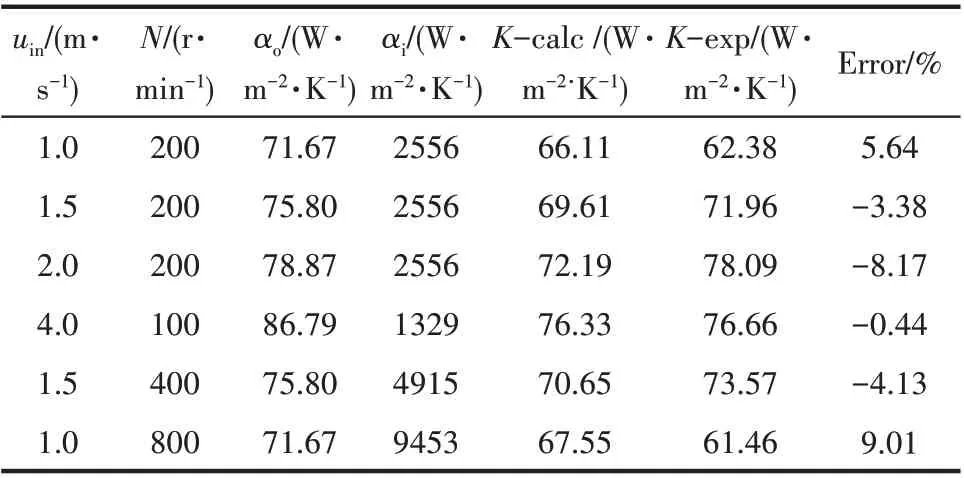

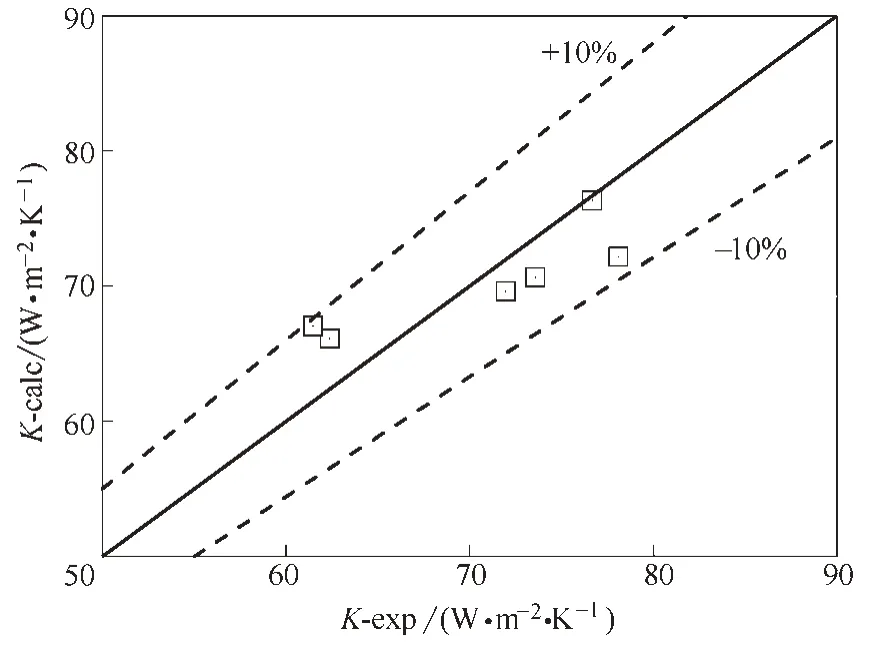

将式(8)~式(10)计算所得釜内外传热系数及总传热系数列于表5,并与相同条件下实验总传热系数进行对比,如图9 所示。由表5 和图9 可知,计算K值与实验K值较为接近,相对误差不大于10%,表明所得Nu关联式相对可靠,可用于工程计算。

需要说明的是,由于夹套与釜盖、釜底金属相连,夹套传热量Qf的一部分与釜内物料换热,另一部分通过金属热传导与环境换热。因此实验测定夹套进出口温差计算所得的Qf并非总传热系数K对应的传热量(Qf')。通过大量模拟数据监测,Qf'为0.65~0.75Qf。表5 中 实 验K值 是 通 过0.7Qf计 算 所得,因此,表中的实验K值仅可作为验证Nu关联式的参考。

表5 不同条件下传热系数模拟值与实验值Table 5 Calculation value and experimental value of heat transfer coefficient under different conditions

图9 计算K值与实验K值对比Fig.9 Comparison of calculated value with experimental data for K

从表5 中αo、αi数值可以看出,釜侧对流传热系数远大于夹套侧对流传热系数,表明夹套侧热阻是影响总传热系数的主要因素,提高夹套侧传热系数是提升传热性能的关键。

3.4 表面散热量

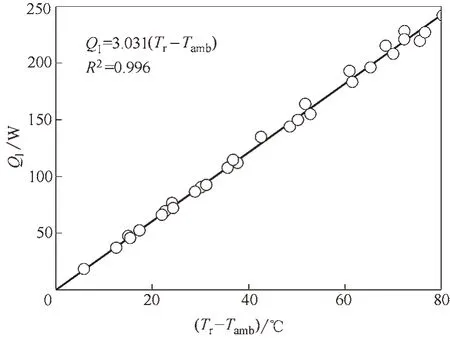

表面散热量是量热法聚合动力学研究的一个关键参数。从模拟结果上看,不同位置壁面温度有较大差别,又因反应器外表面不规则,无法采用对流传热方程直接描述。但若基于对流传热方程,将各釜外各点做平均化处理,即可将传热面积与对流传热系数采用统一的比例系数描述。由此,以釜内温度与环境温度之差作为自变量,以表面散热量为因变量作图。如图10所示,表面散热量与内外温差呈较好的线性关系,通过数据拟合获得斜率为3.031(W·K-1),拟合方差为0.996,可用于后续的量热实验。本文实验所用聚合釜的表面散热量可由式(11)描述

图10 表面散热量的线性拟合Fig.10 Linear fit for surface heat dissipation

由于环境中空气流动速度会影响到表面传热系数,进而将影响到式(11)的精度。因此,后续的量热实验需保持稳定的环境条件,甚至是恒温、恒湿、恒风速条件下进行,以达到表面散热量的准确描述。

4 结 论

本文采用CFD 模拟与传热实验相结合的方法,对5 L 夹套式聚合釜的传热性能进行研究。建立了丙烯聚合釜内液固耦合数值模拟,获得釜内和夹套内流体速度场,及釜内流体、夹套内流体及金属固体域内温度分布。模拟结果与实验值吻合较好,各测试点温度的最大相对误差在1%~5%范围内。实验与模拟结果表明:

(1)三个计算域中,两流体域的传热边界层和固体域内温度梯度较大,传热边界层厚度约3.8 mm;釜内流体温度分布方差始终在0.002以下,表明较大的传热温差并不会造成釜内温度分布不均,加大传热温差是有效的撤热手段;

(2)釜内温度随夹套入口温度、入口流速、搅拌转速、反应放热量均呈单调递增,实验范围内,入口温度和反应放热量影响显著,入口流速次之,搅拌转速影响最弱;

(3)模拟获得釜内外壁面传热系数及总传热系数,并关联出釜侧及夹套侧Nu的关联式。模拟所得总传热系数较实验值相对误差10%,表明所得Nu关联式相对可靠;夹套侧传热系数远小于釜侧传热系数,提高夹套侧传热系数是提升传热性能的关键;

(4)聚合釜外表面散热量与内外温差呈正比,通过数据拟合获得表面散热量经验式[式(11)]。