新型旋流场-颗粒床耦合分离设备静压分布

2020-04-06高思鸿刘堉学范怡平卢春喜

高思鸿,刘堉学,范怡平,卢春喜

(中国石油大学(北京)重质油国家重点实验室,北京102249)

引 言

现有的气体净化技术如重力沉降器、旋风分离器、湿法除尘器、滤芯/滤筒式过滤器以及颗粒床过滤器等应用较为广泛,尤其是旋风分离器因其结构简单、压降低、效率高而应用更为普遍[1-5]。然而,旋风分离器在分离固体颗粒物时不能完全除尽粒径10 μm 左右的颗粒,通常不适用于5 μm 以下的颗粒物的分离[6-9]。因此,需要将多种分离机理进行耦合,以期达到更好的净化效果。

为了提高对亚微米颗粒的捕集效率,Delft 科技大学[10]开发了一套耦合静电作用的连续逆流式移动床过滤器,用于加压流化床燃烧过程中高温高压气体净化。Sibanda等[11-12]提出一种从陶瓷过滤器中心管进气的错流式陶瓷过滤器。含尘原料气通入陶瓷管过滤器内部,其中部分气体径向错流穿过陶瓷滤芯,作为净化后气体排出。剩余的气体沿轴向穿过陶瓷管,并被引入下游旋风分离器进行分离。Sharma 等[13-14]也提出一种类似的错流式陶瓷过滤器概念。在这种设计中,含尘气体进入过滤器壳体,一部分作为设备的循环气流,沿过滤器轴向向下流动。剩余部分的含尘气体则从过滤器滤芯外表面错流穿过壁面进入内部空间,净化后排出。两种过滤器原理相仿,均是利用下行气流对滤芯表面滤饼的剪切作用,抑制表面滤饼的形成,从而弱化滤芯的堵塞状况,减少陶瓷过滤器的反吹频率。

新型旋流场-颗粒床耦合分离设备即为一种将旋风分离器和内置颗粒床过滤器相耦合的新型气体净化方案,从而实现颗粒状杂质两级脱除以及潜在的杂质气体吸附脱除的双重目标。旋风分离器采用蜗壳式入口结构;颗粒床中的颗粒采用吸附剂,床层横截面为环形,设置在旋风分离器内部。该设备利用旋流分离先脱除一部分较大尺寸的固、液颗粒状杂质,减少后续颗粒床过滤的负荷;内置颗粒床可对小粒径粉尘进行二次拦截“过滤”,进一步提高气固分离的效果;同时利用提升管+喷动床组合结构使吸附剂再生,实现吸附剂的循环利用、保证装置的长周期运行,从而达到节能、高效的目的。前期研究表明该设备运转性能良好,并结合旋风分离器压降机理及颗粒床压降欧根方程对该设备各组成部分所占据的压降(即能耗)比例进行理论分析,给出该设备压降与入口气量的经验关联方程[15]。同时,在以硅微粉及FCC 平衡剂作为灰尘颗粒的除尘实验中也均取得了良好的实验效果[16-17]。但均未对耦合分离器内部流场结构进行过考察。

除尘设备的分离效率与粉尘颗粒在设备内部的运动密切相关,而粉尘颗粒的运动又与设备内部的流场性质有关,因此研究设备内的流场性质是研究与改进设备性能的基础。旋风分离器环形空间顶部的二次流、排气管末端的短路流以及灰斗与排尘口的返混都会影响旋风分离器的性能,而这些现象都与旋风分离器内部流场有关,因此研究流场性质并通过其来改进旋风分离器的性能具有重要的意义[18-19]。国内外的学者多年来已经对旋风分离器内流场的性质做了大量的研究,证明了蜗壳式旋风分离器内部的流场是一种非轴对称的三维湍流场[20]。胡元等[21-23]对蜗壳式旋风分离器的环形空间、分离空间、灰斗及排气管的流场进行了实验测定:旋风分离器内部的周向和径向速度呈现明显的非轴对称分布;环形空间入口处、近壁和顶部附近,分离空间的内旋流区、排尘口附近、近壁处及上下行流交界点和内外旋流交界点等处的湍流程度均非常剧烈,且各向异性。魏耀东等[24]通过实验证明了蜗壳式旋风分离器环形空间的切向速度分别在0°~180°和180°~360°处存在增高区和降低区,而相对应的静压分布在这两个区域处是降低区和增高区。姬忠礼等[25]采用五孔探针测定了长筒型旋风分离器内的三维速度场,给出了计算自然旋风长的公式,用于指导旋风分离器的设计和分离效率的计算。

理论上通常采用雷诺应力模型或根据实验结果对雷诺方程进行简化,从而总结出公式对旋风分离器内部的三维湍流场进行分析[26-29]。采用雷诺应力模型预测旋风分离器内部的压力分布和速度分布精确度较高,与使用五孔探针所测的结果符合度较高[30-31]。宋健斐等[32]采用雷诺应力模型对蜗壳式旋风分离器内部的气相流场进行了数值模拟,分析表明环形空间流场的非轴对称是因为入口结构呈非轴对称,而分离空间的非轴对称主要是因为旋流的不稳定性。Chao 等[33]应用DSM 模型模拟粗旋风分离器内部的三维气体流场,并用五孔探针实验数据验证了模拟结果,模拟结果与实验结果较为一致。

静压分布特性可以初步反映设备内气体流动特性,因此本文对新型旋流场-颗粒床耦合分离设备内部的静压分布特性进行实验研究,为更进一步考察设备内三维气相流场及气体停留时间分布提供方向和参考。

1 实 验

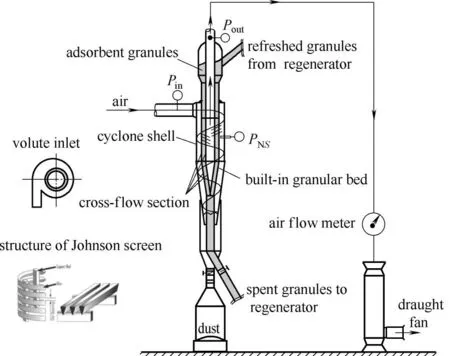

新型旋流场-颗粒床耦合分离设备的静压分布特性实验是在一套大型冷模实验装置上进行的,实验流程如图1所示。实验采用引风微负压操作。通过引风机的作用将常温常压下的空气引入装置入口,气流方向如图1 箭头所示。气流沿蜗壳式入口切向进入旋风壳体产生旋流,并且错流穿过内置颗粒床,汇集到中心排气管排出。内置颗粒床错流区采用约翰逊网状结构,床层内部颗粒采用UOP 公司13X-APG 空分专用分子筛吸附剂产品,平均粒径2.07 mm。吸附剂颗粒自上部料仓流入颗粒床夹层内,在错流区将入口气流中含有的杂质捕集,之后待生颗粒通过斜管输往后续的颗粒再生系统,实现吸附剂颗粒的再生,并送回顶部料仓,完成吸附剂颗粒的循环回路。主要结构尺寸见表1。

图1 实验装置流程Fig.1 Schematic diagram of experimental setup

表1 C-CGBF分离设备主要结构尺寸Table 1 Main geometrical dimensions of C-CGBF system

2 实验条件

对该新型旋流场-颗粒床耦合分离设备的静压分布特性的考察主要分两部分:环形空间和分离空间。设备的入口采用蜗壳式,且入口部分对应的颗粒床壁面采用不锈钢壁面,即进入设备的气体在该环形空间内不能在此区域错流穿过颗粒床,仅在旋风分离器壳体内形成旋流向下运动。在入口对应位置以下,为内置颗粒床的错流区,采用约翰逊网状结构,如图1 所示。耦合设备的分离空间即为旋风壳体与内置颗粒床错流区对应的空间,含尘气体在此处经旋流作用完成气固初次分离。入口含尘气体在旋风壳体中通过旋流作用将夹杂在其中的大部分固体颗粒脱除,初次净化后的气体错流穿过颗粒床,颗粒床进一步捕获粒径较小的颗粒。

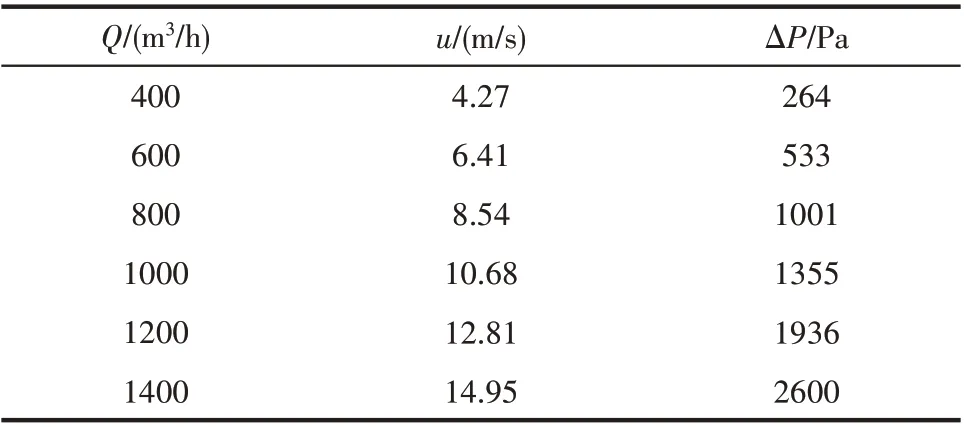

实验气体为常温常压下的空气,考察不同入口气量Q下该耦合设备的轴向、周向、径向的静压分布情况,各气量下对应的设备入口气速及设备总静压差见表2。

表2 设备入口气速及设备静压差Table 2 Inlet gas velocities and pressure drop of equipment

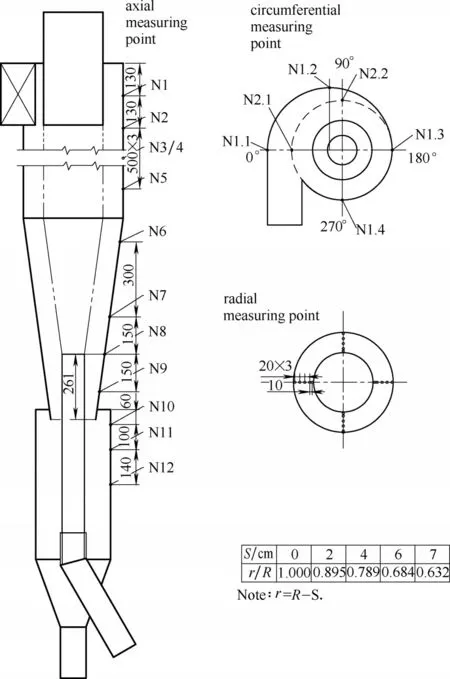

图2 设备测点布置图Fig.2 Measurement points of equipment

实验测点布置如图2所示。沿旋风壳体顺时针布置0°、90°、180°、270°四个角度的轴向测线,其中蜗壳入口切点处测线定义为0°方位角轴向测线。在四条轴向测线上自上至下分别设置12 个测点。径向上取5 点进行测量:压力探头插入设备内部距壳体壁面的距离S分别为0、2、4、6、7 cm。插入深度S为0 时,测量壳体内壁面处的静压;插入深度S为7 cm,测量内置颗粒床外壁面处的静压;对应测点的无量纲径向位置r/R=(R-S)/R,其中R为旋风筒体内半径。

各测点静压采用微压差变送器进行测量,量程为0~1 kPa,精度等级为0.25 级,输出信号为4~20 mA 的直流电流,信号经过数据采集卡进行模拟数字转化后,输入计算机进行处理并记录,数据记录频率为1 Hz。

3 实验结果与讨论

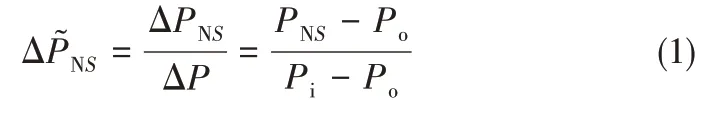

为便于比较,将采集到的各测点表压与装置出口测点处表压作差,并与设备静压差作比将其无量纲化,得到设备内部各测点的无量纲静压,即

设备入口和出口管路上两个测压点设置在:距天圆地方入口的距离为200 mm 处的进气管(直径Di=182 mm)上;距中心升气管(直径Do=118 mm)下端距离为1500 mm处出口管上。

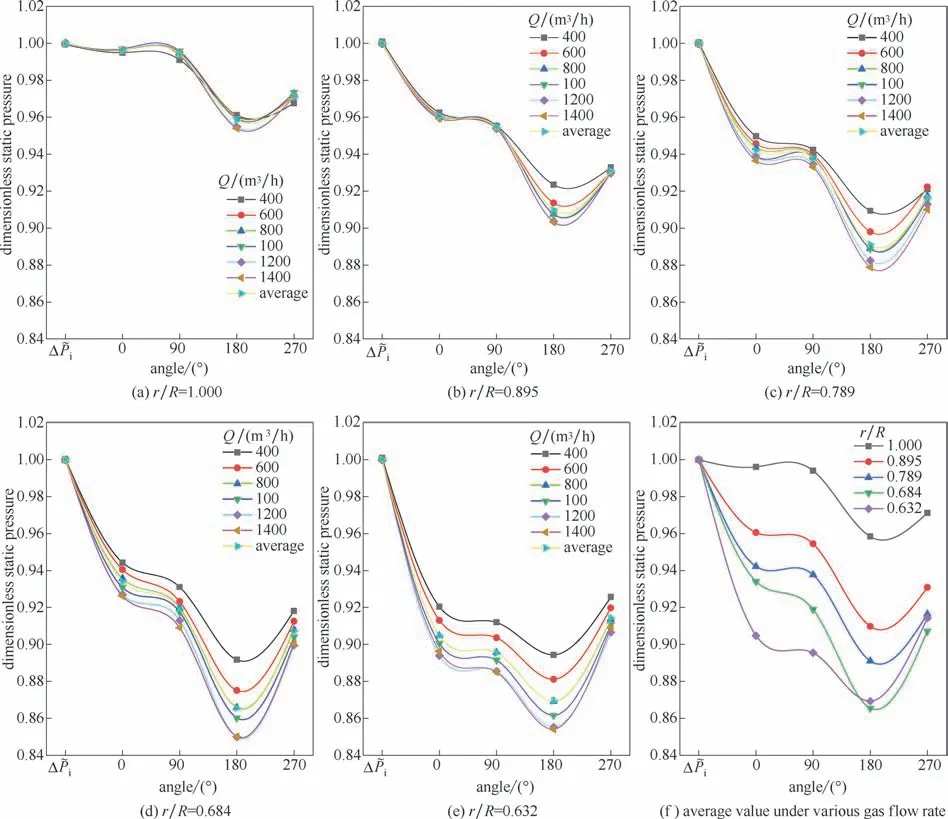

图3 环形空间无量纲静压分布Fig.3 Distribution of dimensionless static pressure at annular space

3.1 设备入口环形空间的静压分布

设备入口环形空间内四个方位角处的静压分布如图3 所示。图3(a)~(e)为在不同入口气量下,无量纲静压在不同径向位置的分布情况。从图中可以看出,随着入口气量的增大,相应测点处的无量纲静压减小,说明入口气体在高气量下静压损失增大。这部分静压损失除部分因管路摩擦损失外,大部分转变为旋流运动的动压头,因此,入口气量增大可以增强设备内部气体旋流运动的强度。

虽然相应测点的无量纲静压随入口气量的增大略有减小,但在各气量下从0°方位角到270°方位角的变化趋势一致,均在180°方位角处出现最小值,270°方位角时略有增大,即0°~180°和180°~360°分别是静压分布的降低区和增高区,这与魏耀东等[24]对蜗壳式旋风分离器环形空间的实验研究结果类似。这种分布结果是由蜗壳式入口结构所决定的,气流经切向入口进入环形空间产生旋流作用,入口气体的部分静压转变成气流旋流运动的动能,气流静压迅速减小;在180°方位角后,大部分气流旋流向下运动,流出环形空间,无法到达270°方位角,此处形成背压空腔;而且,此处与0°方位角较为接近,极易形成短路流,造成静压上升。入口处静压与180°方位角处静压之间的差值,与设备内部产生的旋流场强度有较大相关性,具体量化需结合速度场进行。

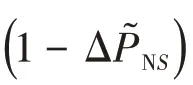

图4 分离空间及灰斗部分轴向静压分布(0°)Fig.4 Axial static pressure distribution in separation space and ash hopper(0°)

图5 分离空间及灰斗部分轴向静压分布(90°)Fig.5 Axial static pressure distribution in separation space and ash hopper(90°)

为了便于比较此环形空间的径向静压分布情况,对不同气量下的无量纲静压分布进行算术平均,如图3(f)所示。各测点随着插入深度的增大,对应的无量纲静压也在减小。但在180°和270°方位角处,当插入深度达到S=7 cm 时,即贴近内置颗粒床壁面处时,无量纲静压出现反常增大,这是由于气流在经过颗粒床壁面时,部分动能转变成壁面处的静压所致。

3.2 分离空间及灰斗静压分布

图4(a)~(e)为0°方位角轴向测线处测点无量纲静压分布情况。可以看出在不同径向位置,无量纲静压均在设备分离空间上部出现最小值,此处靠近设备中心排气管,负压值最大,容易产生短路流现象;此处径向错流气速较大,经该处排出的气体也较多。在旋流的作用下,气体存在轴向向下运动分量,起到对错流气体的轴向均布作用,可有效缓解此处的短路流动。在同一径向位置时,不同气量下无量纲静压在轴向位置上的变化趋势基本一致,且在同一径向位置同一轴向测点处不同气量下的无量纲静压相差不大;尤其在锥体N8 测点(H=2175 mm,H为测点距旋风上顶板轴向距离)以后,同一径向位置的无量纲静压值基本不随轴向位置和气量的变化而变化;随着分离空间向下延伸,错流排出的气体逐渐增多,芯管负压和旋流作用的影响也逐渐减小,因此轴向上的无量纲静压逐渐趋于稳定。

图6 分离空间及灰斗部分轴向静压分布(180°)Fig.6 Axial static pressure distribution in separation space and ash hopper(180°)

为了方便比较各测点在不同径向位置处的无量纲静压,对不同气量下的无量纲静压数据进行算术平均,如图4(f)所示。同一测点不同径向位置的无量纲静压变化可以视作气体径向流动的动压头增量。随着径向插入深度的增加,各测点处的无量纲静压减小,与设备入口环形空间相似。随着设备分离空间向下延伸,各测点在不同径向位置处无量纲静压的差值逐渐变小,说明气体径向流动的气速随着轴向高度H的增加逐渐减小,错流气体量在轴向上存在不均匀分布的现象,即越靠近中心排气管上部,气流错流穿过内置颗粒床夹层的气量越大。靠近壁面处(r/R=0.632)测点的无量纲静压反常增大,这是由于气流在错流穿过颗粒床时,在壁面处有部分动能转化成了气体静压。

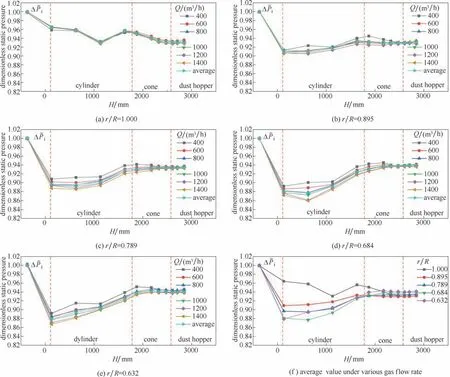

图5~图7 分别为90°、180°和270°方位角对应轴向测线各测点的无量纲静压分布情况。将四个方位角处测点在不同气量下无量纲静压进行算术平均,即图4(f)、图5(f)、图6(f)和图7(f),汇总如图8所示。

不同方位的测点无量纲静压在轴向上的分布规律基本相似,均在分离空间上部出现最小值。在同一方位同一径向位置时,不同气量下无量纲静压在轴向位置上的变化趋势也保持基本一致;在同一径向位置同一轴向测点处,不同气量下的无量纲静压相差不大。尤其在锥体N8测点以后,无量纲静压值基本不随轴向位置和气量的变化而变化,即趋于稳定。而且,不同方位角上的无量纲静压最终均稳定在0.94左右。

虽然不同方位的测点无量纲静压均在分离空间上部出现最小值,但就其数值上,各方位上的最小无量纲静压值有所不同:0°和270°方位角处无量纲静压的最小值均在0.88 左右;180°方位角处无量纲静压的最小值约为0.86;而90°方位角处无量纲静压的最小值约0.82。这说明设备内部静压在周向上存在非对称分布的现象。静压的信息可以初步反馈设备内部的流场状况,与旋风分离器类似,气体经蜗壳式入口结构进入设备内部产生的旋流场,在周向上存在非对称分布的现象,且轴向方向从上往下,非对称分布现象逐渐减小。

图7 分离空间及灰斗部分轴向静压分布(270°)Fig.7 Axial static pressure distribution in separation space and ash hopper(270°)

4 结 论

(1)设备入口环形空间的静压分布可以确定设备内部旋流强度与入口气速之间存在联系,具体的量化关系还需结合气相三维速度场进行分析。

(2)分离空间及灰斗部分的静压分布规律:在各方位角处,设备内部的无量纲静压在轴向测点中均在分离空间的上部出现最小值,此处靠近设备芯管出口,也是径向气流最大的部位,有可能产生较大的短路流,需采取措施避免;同时设备内部的无量纲静压均在轴向N8(H=2175 mm)测点以后趋于稳定,这说明内部负压中心以及旋流场产生的影响在N8(H=2175 mm)测点以下不再明显,对于确定合适的设备高度有指导意义;设备静压分布在周向上呈现明显非对称分布,这也反映出设备内的气相错流流动在周向上存在不均匀分布现象。

符 号 说 明

Di,Do——分别为进气管和中心升气管直径,mm

H——测点距旋风上顶板轴向距离,mm

ΔP——设备静压差,Pa

Q——入口气量,m3/h

r/R——无量纲径向位置

S——探针插入深度,cm

u——入口气速,m/s

下角标

i——入口处

N——测点编号

o——出口处

图8 不同气量下平均无量纲静压分布Fig.8 Average dimensionless static pressure distribution under different inlet gas flow rate