动力电池轻度电滥用积累造成的性能和安全性劣化研究

2020-04-04马天翼徐大鹏林春景刘仕强陈立铎

马天翼,王 芳,徐大鹏,林春景,刘仕强,陈立铎

(中国汽车技术研究中心有限公司,天津市电动汽车评价技术企业重点实验室,天津 300300)

锂离子电池作为一种清洁二次能源,因其高能量密度和长循环寿命的优势广泛应用于电动汽车和电网储能领域[1-2]。随着电动交通和大规模储能技术的不断发展,对续航里程和储能电量提出了更高要求,因此有必要进一步提高锂离子电池的能量密度[3-4]。近年来,随着电极材料的技术突破,例如高镍含量的三元正极和高硅含量的硅碳负极材料的工业化应用[5-6],商品化锂离子电池的能量密度得到了显著提升[7-8],部分电池单体能量密度已经达到300 W·h/kg,能够满足我国现阶段电动汽车和电网储能的需求[9-10]。另一方面,对于锂离子电池在电动汽车和电网储能中的应用而言,确保安全性的优先级要高于性能提升[11-12]。同时,为了充分利用锂离子电池的容量,延续电池寿命并降低生产成本,随着“闭环产业链”和“梯级利用”等概念的提出,如何确保电池在整个生命周期中的安全性,如“先车用,再储能”这一过程的安全性,是锂离子电池安全性研究的重要发展方向[13-14]。

影响锂电池安全性的关键因素包括使用期间的正常老化以及各种滥用而导致的安全性下降[15-16]。滥用的类型包括机械滥用、热滥用和电滥用[17-18]。随着机械结构设计稳定性的提高和电池组热管理系统的优化,机械滥用和热滥用对电池的影响已逐渐减少[19-20]。然而电滥用仍是不可完全避免的。商业化锂电池中出现电滥用的因素主要是由于电池单体之间的不一致导致的轻度过放电[21-22]。尽管目前电池单体能够保持较高的出厂一致性,然而随着电池系统的使用和老化,不均匀的工作温度导致单体之间老化程度出现差异,电池系统中单体之间容量和内阻的一致性差异逐渐增加[23-24]。在这一情况下,当遇到电动汽车的瞬时大功率输出或电网蓄电池的深度放电情况,部分单体就可能会出现轻度过放电现象,且这种情况会随着单体之间一致性差异的增加而频繁出现[25-26]。虽然在电池管理系统的控制下,不会出现深入过放电的情况,然而由于电池系统中单体的串并联关系存在,部分单体的轻度过放电难以在短时间检测到,并存在积累现象,对整个电池系统构成安全隐患。

研究者们对锂离子电池的过放电行为,尤其是过放电的机理进行了深入研究[27-28]。在锂电池过放电过程中,电池电压持续下降,负极的铜集流体在电池电压下降至1 V左右开始被氧化为Cu2+离子,并在正极被还原,沉积在正极材料表面。负极集流体出现腐蚀现象,正极表面产生铜枝晶,这是过放电过程中导致电池容量衰减和安全隐患增加的主要原因[29-30]。此外,过放电过程还会导致电池内部产气和固体电解质界面(SEI)的分解[31-32]。然而,以上研究主要是针对单次深度过放电进行分析,在电池系统的实际使用中,电池管理系统可以有效阻止深度过放电现象,而对于轻度过放电的积累鲜有研究。同时,一些基于锂电池实际应用的关键问题,如是否可以继续使用发生过放电的电池,如何测试和评价过放电带来的安全隐患,是否可以将过放电的电池恢复到正常状态,这些问题仍然欠缺明确的研究方法和实验结论,这些问题对于锂离子电池的使用寿命(包括第二寿命)非常重要,然而目前却鲜有基于实际应用的牵引用电池或储能电池的该类型研究。解决这一问题所遇到的另一个挑战是锂元素演变的分析。在目前普及的检测方法中,有关锂元素状态的信息通常会被其他电极材料的信息掩盖。

本文以一款18650型商品化锂离子电池为研究对象,针对锂电池在电动汽车和电网储能实际使用中的轻度过放电情况,结合电化学测试、断层扫描分析和材料表征技术对电池的性能和安全性演变进行了“材料-电池-性能”多层级分析。同时,基于中子束具有强穿透性、高锂元素吸收系数的优势,中子成像是一种用于分析商品化锂离子电池内部锂元素状态的有效测试方法[33-36]。本文通过中子成像技术,深入分析了轻度过放电积累对电池内部锂元素状态造成的影响。该研究揭示了锂离子电池轻微过放电积累行为所造成的安全隐患,为车用和储能电池的过放电安全设计提供了重要参考。

1 实 验

1.1 样品信息

本文选用了18650型三元锂离子电池作为测试样品,它由LiNi1/3Co1/3Mn1/3O2正极材料和石墨负极材料体系组成。电池样品的额定容量和额定电压分别为2.5 A·h和3.6 V,工作电压区间为4.15~2.75 V。

1.2 电化学测试

电池容量标定实验采用配备了TEMAK KTMTHG415恒温恒湿箱的MCV12-100/50/10-5型电池测试系统(美国Bitrode)进行。过放电实验采用FTV2-300/100/10-100BP型电池测试系统(美国Bitrode)进行。电池在过放电测试中具有内部结构破坏的风险,样品可能会出现电解液泄漏,着火或爆炸的情况,因此过放电测试设备需要具备通风和消防功能,包括防爆安全柜、通风机和洒水喷头,以确保测试过程的人员和设备安全。

1.3 中子成像和计算机断层扫描测试

中子成像测试在加州大学戴维斯分校麦克莱伦分校的McClellan核研究中心(MNRC)进行,设备的平均中子束强度为107n/cm2·s。在测试过程中,电池采用铝制夹具进行固定,因为铝对热中子的衰减系数非常低,因此对射线成像的干扰很小。X射线计算机断层扫描(X-CT)测试在Nano Voxel 4000仪器(天津三英精仪)进行,设备工作电压为180 kV,工作电流为150μA。

1.4 电池拆解和材料分析

电池样品在Ar气氛手套箱(德国Mbraun)中进行拆解,拆解之前将电池统一放电至2.75 V。在进行材料表征之前,将电极浸入碳酸二甲酯中以除去残留的电解液。电极形貌通过JSM-6510型扫描电镜进行表征,工作电压为5 keV。X射线衍射测试通过Bruker D8 Advance衍射仪进行表征,2θ角度范围10°~90°,扫描速度8°/min。

2 结果与讨论

2.1 轻度过放电积累的电性能测试

为了探究所选电池样品在轻微过放电工况下的电性能变化,采用以下工况对电池进行充放电测试循环:①1 C恒流-恒压充电至截止电压;②静置15 min;③1 C恒流放电至截止电压;④静置15 min;⑤1 C恒流-恒压充电至截止电压;⑥静置15 min;⑦1 C恒流放电至额定放电容量的105%;⑧静置15 min。将电池样品通过以上工况进行循环,其中步骤① ~④为工作电压范围内充放电,用于标定电池在每一次轻度过放电后的放电容量;步骤⑤ ~⑧为轻度过放电循环,用于模拟电池在实际使用中由于低SOC下高功率输出或深度放电状态下部分电池的轻度过放电现象。在此工况下,该款电池样品经过了19次循环,并在第19次循环的步骤⑦中内部发生短路,烧毁电连接后失效。经过3个样品的平行实验,结果一致。电池在轻度过放电工况下的放电容量和库仑效率随循环次数的变化如图1所示。

电池在前7次循环中,放电容量保持在2.39~2.4 A·h,与额定放电容量一致。从第8次循环开始,放电容量持续下降。对第8~19次循环的放电容量进行拟合发现,容量衰减趋于线性,每次循环容量下降约0.83%。当第19次过放电导致电池失效时,放电容量为2.13 A·h,衰减至额定容量的88.75%。该款电池在工作电压范围内的1 C循环下,经过500次循环,容量衰减约为10%。为了分析电池在轻度过放电循环工况下容量迅速衰减的原因,绘制了不同循环次数过放电工步下的容量-电压曲线,如图2所示。

从图2可以看出,电池在第1次~第5次轻度过放电过程中,容量-电压曲线形状非常接近,具体为:电池电压在下降至3.5 V左右达到工作电压范围内的放电平台,并在电压下降至1.3 V左右时达到常规放电容量的105%,放电工步结束。而从第6次轻度过放电开始,电池的放电截止电压出现了显著下降,并在1.1 V左右出现了新的过放电电压平台;从第15次轻度过放电开始,电池电压下降至0 V,并分别在1.1 V和0 V左右出现两个过放电平台。基于过往文献对于锂离子电池过放电的研究,1.1 V和0 V左右出现两个过放电平台分别代表负极铜集流体被氧化为Cu2+的过程和金属Cu在正极表面的沉积过程。另一方面,为了减少电池使用过程中副反应造成的容量影响,商品化电池中锂元素为理论值的1.05~1.1倍,因此在前几次过放电循环中,虽然电池在低电压下发生了不可逆反应,但由于锂元素的轻度过量,没有出现显著的容量衰减现象。然而,轻度过放电过程的积累是如何对商品化锂电池的性能和安全性产生影响的,还需要进一步探究。

2.2 轻度过放电积累对电池安全性的影响研究

锂离子电池内部是由正极、负极、隔膜、电解液组成的复杂多层结构,内部结构的劣化对于电池的安全性具有重要影响。为了探究轻微过放电工况的积累对电池内部结构的影响,采用X射线计算机断层扫描(X-CT)对同一电池经过不同次数轻度过放电循环后的内部结构进行分析。电池样品纵截面和横截面的断层扫描图像如图3和图4所示。从原理上讲,CT图像对高密度材料更敏感,如正极的活性材料和负极的铜集流体。这些材料在图像中具有较高的对比度,显示为较亮的层状区域。相反的,负极的低密度石墨材料和正极的铝集流体在图像中具有较低的对比度,并呈现出较暗的层状区域。因此由于材料密度不同,从电池CT图像中可以观察到层状的电极结构。此外,纯黑色区域代表极低密度区,如圆柱电池的中央空隙。从图3和图4中可以观察到,电池内部结构在前10次循环中能够保持稳定,其横截面能够呈现近乎完美的圆环结构,仅在卷绕层内由于放置极耳产生一定空隙,而纵截面没有明显褶皱。而从第15次循环后的CT纵截面图像中可以观察到,接近电池正极极耳的位置出现了明显的电极结构变形,如图中红色虚线框所示。从横截面图像中可以观察到,由于电极形变产生的结构膨胀占据了中央空隙约1/5空间,并随着循环次数增加,形变量持续增加。从形变位置电极层间距的增加可以判断,该部分电极间出现了严重的产气副反应,导致部分电极产生曲率,并进一步导致结构形变。电极结构的形变会导致该区域正负极之间失去紧密接触,导致内阻增加,并显著增加发生内短路的安全隐患。

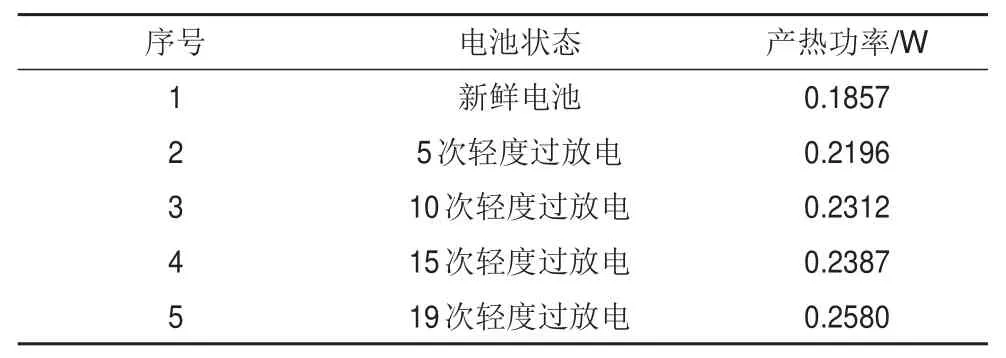

电极结构劣化会直接影响电池内部的正负极接触状态,并导致内阻变化,而这一变化会直接影响到电池在充放电过程中的热稳定性。为了分析电池在实际使用过程中的热稳定性变化,对经过不同次数轻度过放电的电池样品进行等温量热(IBC)测试。具体测试方法为:分别将一只新鲜电池经过了5次、10次、15次和19次轻度过放电,并在过放电之前和这4个次数节点后进行等温量热测试,即在25℃条件下以1 C恒流恒压方式充满电并置于IBC设备中,待样品温度稳定后,以0.5 C倍率进行放电,测试该过程中的电池产热功率。测试结果如图5所示。从图中可以看到,电池样品在等温状态下的产热功率曲线呈现“上升-稳定-上升”的趋势,其中稳定阶段对应电池在3.5 V左右的放电平台。放电时间在60 min(对应电池SOC为50%状态)时的产热功率结果如表1所示。

表1 不同次数轻度过放电后的电池产热功率Table 1 Thermal power of battery sample after slight overdischarges at different times

从原理上讲,电池在等温量热设备中放电,产生的热量主要为化学反应热、电化学反应热和欧姆热。经过不同次数轻度过放电的电池样品,虽然放电容量有所差异,但在50%SOC下的放电平台中,电化学反应功率是基本相同的。因此随着过放电次数增加,产热功率升高的原因主要是副反应带来的化学反应热增加和电池结构劣化造成的欧姆热增加。从结果上讲,电池样品在经过19次轻度过放电后,在放电平台中产热功率较之新电池增加了38.9%,这一结果在电池系统的实际使用中会带来严重的温度上升,造成热失控的风险,带来不容忽视的安全隐患。

2.3 轻度过放电积累对电池性能衰减的影响研究

表2 电池样品经过不同次数轻度过放电后的平均中子强度和分布半峰宽Table 2 Mean neutron intensity and distribution half-peak width of battery after different time of slight over-discharge

电池样品在经过19次轻度过放电后,放电容量降低了约12%,该类电池在经过接近500次以上1 C倍率常规循环后容量才会衰减至这个程度。通过图2对于过放电过程的电压曲线分析,电池容量降低的关键因素在于电池中活性锂的损失。由于锂元素具有非常高的中子的吸收系数,同时铜、铁、铝等商品化电池中的金属材料的中子吸收系数很低,且中子束具强穿透性,因此通过中子成像技术,能够有效的屏蔽重金属元素的干扰,对于电池内部锂元素的分布和状态进行无损分析。图6展示了经过不同轻度过放电的电池样品的中子成像结果。图6左侧展示了电池样品在轻度过放电积累过程的中子吸收强度的变化,右侧是电池样品中子成像强度的数据统计。从图6左侧可以显著观察到,从整体上讲,随着轻度过放电积累,电池样品的中子吸收强度显著下降。在电池中锂元素的含量是恒定的,而具有高中子吸收系数的主要是存在于电极材料中的活性锂元素,中子强度的下降表明电池在轻度过放电积累过程中出现了明显的活性锂损失,即部分锂元素由于不可逆反应失去活性。同时,图6右侧的强度分布统计中也可以显著发现中子强度主峰向着低强度方向位移。为了进一步分析中子成像数据,引入两个参数来量化中子成像结果。一个是电池内部的平均中子强度,即电池内部中子强度的加权平均值,该参数可以反映出电池内部活性锂元素的含量变化;另一个是中子强度分布经过高斯拟合后计算的半峰宽,该参数可以反映出电池内部活性锂元素的分布均匀性。电池样品经过不同次数轻度过放电后的平均中子强度和分布半峰宽如表2所示。结果表明,伴随19次轻度过放电积累,电池内部锂元素的平均强度从154.14下降到139.89,下降了9.24%。这一参数的降低主要是由于电池内部活性锂元素的损失,伴随过放电的进行电池内部发生副反应,使活性锂元素被消耗。半峰宽从23.02增加至26.07,增加了13.2%,这一结果表明电池内部活性锂元素的分布不均匀性增加,也会在一定程度上影响电池放电容量。

为了进一步分析电池内部材料劣化是如何影响容量损失的,我们将电池再放电至2.75 V,并在氩气气氛手套箱中拆解,获得正极和负极极片。在进行材料表征之前,用碳酸二甲酯洗去残余电解液。图7展示了循环前后正极和负极的扫描电镜图像。图7(a)、(b)是新鲜正极和轻度过放电循环19次后的正极结构。从图中可以观察到,正极活性材料由粒径在100~200 nm的LiNi1/3Co1/3Mn1/3O2团聚的二次颗粒构成,二次颗粒粒径约为5 μm。通过正极SEM图像对比可以发现,经过轻度过放电循环后的正极颗粒形貌保持稳定,二次颗粒没有发生显著的破碎或脱落现象。为了进一步分析过放电过程对正极材料的影响,分别对新鲜电池和过放电电池的正极进行了X射线衍射分析。正极材料的XRD图像如图8所示,根据XRD谱图计算得到的晶胞参数如表2所示。XRD结果显示材料为典型的α-NaFeO2结构,空间构型为R-3m。对XRD进行分析可得到新鲜正极材料的晶格参数为a=b=2.8654 Å,c=14.2363 Å,c/a=4.9683;经过19次过放电累积后的正极材料的晶格参数为a=b=2.8782 Å,c=14.2044 Å,c/a=4.9352;六方层状材料LiCoO2的c/a比约为4.98,由表中数据可看出在经过过放电后的材料的c/a比与原材料差异小于1%,表明过放电过程中,正极材料的层状结构没有受到破坏。另一方面,对于层状结构,(108)和(110)双峰的分裂也是评判层状结构的重要标准,从XRD图中可以看出两组材料的(108)和(110)双峰分裂都较为明显,进一步证明了过放电累积对正极材料层状结构影响很小。I(003)/I(104)的比值体现了材料中离子混排程度的大小。XRD结果表明,经过过放电累积,I(003)/I(104)值从2.0105降低至1.5870,表明在过放电累积过程中,LiNi1/3Co1/3Mn1/3O2材料的阳离子混排程度显著增加。阳离子混排程度的增加会影响Li+在正极材料中的嵌入和脱出过程,从而降低正极材料中的活性锂含量,造成正极容量损失。

表3 正极材料晶格参数Table 3 Lattice parameters of cathode material

负极材料的SEM图像如图7(c)、(d)所示。经过过放电累积后的负极从整体结构上保持稳定,石墨颗粒没有出现断裂、脱落等现象。从石墨材料的表面可以观察到,与新鲜负极相比,经过过放电累积的负极石墨表面变得更光滑了,出现了大量絮状物质,这是电池在过放电过程中在石墨表面发生副反应导致的。为了分析石墨材料的稳定性变化,我们对循环前后的负极材料进行了拉曼光谱表征,如图9所示。位于1300 cm-1附近的D-band代表了碳原子晶格的缺陷,位于1580 cm-1附近的G-band的代表了C原子sp2杂化的面内伸缩振动。从原理上说,强度比ID/IG正比于石墨材料的缺陷程度。结果表明,新鲜负极ID/IG=0.3510,过放电循环后的负极ID/IG=0.4524,表明经过过放电循环累积的负极石墨化程度显著下降。负极石墨化程度下降会降低负极材料能够嵌入锂离子的含量,造成负极容量损失。

3 结论

本文研究了商品化动力电池单体在轻度过放电积累的情况下,对电池性能和安全性的影响。基于中子成像、等温量热和计算机断层扫描等技术,在不损伤电池结构的基础上对电池的锂元素分布状态、电池产热功率和内部电极结构进行了分析,揭示了轻度过放电积累对于电池性能和安全性的关键影响因素。进一步地,通过对电池的正极和负极材料进行表征,深入探究了过放电积累对于电池材料层级的影响。具体结论如下。

(1)轻度过放电的积累效应会为电池带来安全隐患,导致电池容量迅速衰减后失效。安全性方面,经过19次105%额定容量的过放电循环,电池样品发生内短路后失效。性能方面,经过19次轻度过放电积累,电池放电容量降低了12%。

(2)通过计算机断层扫描和等温量热分析研究了电池样品的安全性变化因素。结果表明,在轻度过放电积累过程中,电池靠近正极极耳端发生了显著的产气和电极形变,部分区域形变量达到1/5中空体积,造成严重的内短路安全隐患。同时,经过过放电积累的电池产热功率比新电池增加了38.9%,在电池系统的实际使用中会带来严重的温度上升,带来热失控的安全风险。

(3)通过中子成像技术分析了轻度过放电积累造成的锂元素变化。伴随电池过放电积累,电池内部锂元素的平均强度下降了9.24%,这一参数的降低主要是由于电池内部活性锂元素的损失,伴随过放电的进行电池内部发生副反应,使活性锂元素被消耗。锂元素分布半峰宽增加了13.2%,表明电池内部活性锂元素的分布不均匀性增加,会降低活性锂的利用率。通过SEM、XRD和Raman分析分别对正负极材料进行了表征,结果表明过放电的积累会显著增加正极活性材料阳离子混排程度和负极石墨材料的缺陷程度,造成正极和负极的容量损失。

本文结合电性能分析、电池结构无损分析和电极材料分析,通过关联“材料-电池-性能”三方面的参数变化,系统性地研究了轻度电滥用的积累效应对电池性能和安全性的影响。结果表明及时是轻微的电滥用,如果不能及时发现,在多次积累的情况下也会对电池带来不容忽视的性能影响和安全隐患。这一结论为商品化锂离子电池的安全设计、使用工况设计,以及性能和安全性测试和评价提供了理论和数据支撑。