卵形弹侵彻混凝土靶的耦合侵蚀模型

2020-04-02宁建国马天宝许香照

李 钊,宁建国,马天宝,许香照

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

动能弹侵彻问题很早就引起了研究者的重视,特别是在军事领域。现代防护工程极为依赖混凝土结构。因此,动能弹侵彻混凝土结构是研究的重中之重。在实际应用中,弹体结构被期望在侵彻过程中保持相当程度的完整。此外,为分析方便,也常假定弹体为刚性。前人的工作[1—5]在刚性弹假定和常规速度范围(<800 m/s)的前提下取得了很好的效果。近年来,众多实验表明,即使撞击速度低于半流体侵彻转变速度,弹体头部也会发生明显的侵蚀现象,由此导致弹头变形和弹体质量损失[6—11]。随着初始侵彻速度的增大,弹头变形和弹体质量损失的情形也越为严重。弹头变形影响弹体受力状态,质量损失导致弹体动能降低,这些变化都会影响弹体的侵彻性能。当弹体材料较脆时,还可能会导致弹体破裂[12]。可见在高速侵彻条件下,弹体的刚性假设存在较大误差。动能弹侵彻混凝土过程中的侵蚀问题具有重要的研究意义。

Forrestal和 Frew[1,3]进行了一系列混凝土侵彻实验。发现弹体头部在侵彻混凝土靶板后发生钝化,且弹体表面有熔化和切削的痕迹,严重影响了弹体的最终侵彻深度;Silling和Forrestal[11]对实验数据进行归纳,发现在初始撞击速度小于 1 km/s时,弹体的质量损失与初始动能存在近似线性关系。何翔等[13]、杨建超等[14]也开展了弹体高速侵彻混凝土的实验研究。Wu等[15]对不同骨料体积分数的靶体进行深侵彻实验,验证了骨料对弹体侵彻效果有较大影响。除了混凝土侵彻实验,对侵彻后剩余弹体的微观实验分析也很重要。Mu和Zhang[16]、Kumbhar等[17]对剩余弹体进行扫描电镜(SEM)观测,发现剩余弹体表面存在大量微裂纹并发生了熔化。此外,郭磊等[18]系统地对不同初速的侵彻剩余弹体进行微观尺度的实验分析。武海军等[19]通过对实验后弹体的观察,发现弹体表面熔融和骨料对弹体的切削是导致弹体质量损失的主要因素。

实验研究大多是对弹体终点效应的探究,一般通过观察侵彻后弹体的形状和微观表面来推测影响弹体侵蚀的因素。由于实验手段的不足,无法直接了解弹体在侵彻过程中质量损失的细节情况。而理论分析和数值模拟可以很好地弥补这个缺陷[20]。一方面,基于实验现象分析规律来指导工程模型研究。例如杨华伟等[21]基于Silling的实验规律提出了与弹靶相对强度有关的弹体侵蚀半经验模型。另一方面,通过分析弹体侵蚀机理来提出理论模型。如Jones等[9]假设弹靶摩擦产生的热全部用来熔化弹体并给出了钢弹熔化的热估算公式。此后,Davis等[8]在此模型基础上改进了摩擦系数的计算并采用了迭代算法。但模型计算结果与实验结果仍有一定差距。Klepaczko和Hughes[10]系统分析了研究侵彻中质量损失问题所需的参量,为精确理论分析及进一步的数值模拟分析打下了基础。此外,由于高速侵彻过程中摩擦为动态摩擦,Klepaczko[22]还探索了一系列影响动态摩擦系数的因素,并提出了动态摩擦系数的公式。He等[23]总结前人工作,提出影响弹体质量侵蚀的7个重要参数,并编程模拟了弹头形状的演化。通过对实验数据的分析,Ouyang和Chen[24]、刘志林等[25]均考虑到了骨料硬度对弹体侵蚀的影响,将与骨料硬度相关的参数添加到侵彻模型中。此外,郭磊等[26]基于Archard理论来分析弹体侵蚀机理并提出了相应的侵蚀模型。

综上所述,半流体转换速度下的高速侵彻可以观察到明显的质量侵蚀现象,严重影响弹体的侵彻性能。因此,对侵彻过程中弹体侵蚀现象的研究是很有必要的。现有分析模型主要分为两类:一种通过对实验数据的拟合寻找质量损失的规律[11,21,23];一种基于一定的物理内涵来建立质量损失模型[8—9,25—26]。但现有模型的质量损失机制较为单一,实际实验中应为多种侵蚀机制共同作用。因此,建立一种更为合理且综合多种机制的弹体质量侵蚀模型是极为关键的。本文提出了结合熔化与切削两种机制的耦合模型来研究弹体的质量侵蚀问题。对于侵彻中的弹体,可利用二维热传导方程来计算表面温升,进而获取熔化机制造成的弹体质量损失;针对混凝土骨料等硬质颗粒切削弹体表面的问题,引入经典的Rabinowicz磨蚀公式来计算弹体表面的切削量。然后通过 Johnson-Cook本构将温度和切削公式连接起来,建立了结合两种机制的耦合质量侵蚀模型,进而获取了弹体侵彻的全过程以预测侵彻深度并通过弹体轮廓的演变来推算弹体的质量损失。将模拟结果与 Forrestal经验公式[4]以及实验数据作对比,验证了本文侵蚀模型的有效性。最后分析了弹体侵蚀过程中弹头形状及其他相关运动参数的变化规律。

1 耦合侵蚀模型

质量侵蚀影响着弹体的侵彻性能,对侵蚀机理的研究是提高弹体侵彻性能的重要步骤。实验观测到侵蚀是多种机制共同作用的结果。而现有质量损失模型要么依据实验拟合公式,要么基于单一侵蚀机制的理论模型。因此,从理论角度建立一种更符合实验观测的、耦合多种机制的侵蚀模型是很有必要的。本节将介绍耦合侵蚀模型的理论基础和数值模拟过程。

1.1 侵彻机理

空腔膨胀理论(Cavity Expansion Theory,CET)[2,4—5]是一种应用较为广泛的求解侵彻过程中弹体阻力的方法。该理论依赖于介质本构关系和屈服条件的选择。因此发展出众多空腔膨胀计算模型[4—5,27—31]。广泛应用于岩石、混凝土等地质材料的 Drucker-Prager Cap (DPC)屈服准则[32—33]考虑了材料的压实现象,可以使高速撞击下侵深预测值更为精确[27]。同时,作为一种适用于高压、大应变率条件的混凝土动态本构,HJC模型[34]被本文用来描述混凝土介质静水压力与体积应变的关系。DPC准则和 HJC模型中使用的参数均参照前人文献[28—30, 35]。通过对空腔膨胀理论解的数据拟合,得到无量纲化的空腔表面径向应力rσ与空腔膨胀速度vr之间的关系:

式中:A、B、C分别为混凝土靶的静强度项无量纲系数、混凝土靶的黏性效应项无量纲系数和流动阻力项无量纲系数,三者均为数据拟合的结果;pρ为混凝土靶密度;fc′为混凝土靶单轴抗压强度。

弹体侵彻半无限混凝土靶的过程可以分为两部分[4]:开坑阶段和隧道阶段。开坑阶段假定弹体为刚性且弹体所受阻力与侵彻深度呈正比。隧道阶段弹体的受力情况可参考图1。其中,d为弹体直径,s为弹头曲率半径,b为弹头长度,l为弹体总长度,φ为弹体表面一点切线与水平面的夹角,表征弹头形状的参数CRH=sd。依据库伦摩擦定律,弹靶间的摩擦力表达为: f =μσr,其中μ为动态摩擦系数。整个侵彻过程中弹体所受阻力Fx可表达为:

式中:X为瞬时侵彻深度;M为瞬时弹体质量;S′代表弹头表面面积。

图1 弹体剖面形状Fig.1 General nose shape of a projectile

1.2 切削机制

混凝土材料是由骨料、水泥和水等按一定配比经充分搅拌而制成的混合材料[36]。在弹体侵彻的过程中,较为坚硬的骨料颗粒会切削弹体表面。骨料颗粒同时受到弹体和混凝土的作用。图2描述了前后两个时刻弹体与骨料位置的对比,定义骨料颗粒与弹体微元的相对运动速度为vb。同时,骨料颗粒有vx和vy两个速度分量。其中vx是弹体速度和弹体微元倾斜角的函数。vx与这两个变量成正相关,即 vx=v(vp,θ),且需满足初始条件:θ = 0 , vx=0;θ= π /2,vx= vp。由此可得:则骨料颗粒与弹体微元的相对滑动速度vb为:

图2 相对滑动的示意图Fig.2 A schematic of relative sliding

硬质颗粒或硬质凸出物使材料发生迁移所造成的磨损称为磨粒磨损。这与弹体高速侵彻混凝土时,较硬骨料切削较软弹体造成弹体质量损失的过程极为相似。Rabinowicz等[37]提出了一种简化的磨粒磨损公式,本文利用该经典公式计算骨料对弹体切削的质量。图3是Rabinowicz磨损理论的示意图。

图3 Rabinowicz磨损理论模型示意图Fig.3 Diagram of Rabinowicz wear model

根据Rabinowicz经典磨损理论。一个受载荷p作用的刚性锥形磨粒在金属表面压入深度h,压坑直径为2a′,锥形磨粒的半锥角为α。则移动单位距离的磨损迁移体积为:

式中,Hm为金属的莫氏硬度。当磨粒相对速度是vb,则单位面积上移动单位时间dt的材料迁移体积为:

式中, K = tan α / π 为Rabinowicz磨损系数,ds=vbdt。考虑到金属材料硬度Hm与屈服强度Y呈正比,则弹体表面某处单位面积切削回退速度vc为:

式中,K1为综合了Rabinowicz系数K和单位面积上磨损数量的磨损系数,可通过实验测定。

1.3 弹体表面熔化机制

在侵彻过程中,弹靶间的高速摩擦会产生大量的热,从而导致弹体外表面温度的急速上升,部分弹体的温度可超过弹体的熔点。本文假定熔化的弹体材料全部脱离弹体且弹体温升所需的热全部来源于摩擦生热。弹体表面的温度分布通过二维热传导公式来计算。

单位时间内弹靶摩擦产生的热仅有一部分会传入弹体,记为 Q =η·f·vb。其中,f为弹靶间的摩擦力,vb是弹靶间相对摩擦速度,η= kp(kp+ kc)是热量传导至弹体的比例,其中kp、kc分别是弹体和靶体的热传导系数。由傅里叶定律和热平衡理论建立二维非稳态热传导公式:

式中:pρ是弹体密度;cp是热容;λ是弹体热传导系数。求解该偏微分方程所需要的第二类边界条件和初值条件分别为:298 K。

在高速侵彻的实际问题中,弹靶间的摩擦现象涉及物理量多,形式复杂,且相对运动的速度变化范围极大,应为动态摩擦过程。根据 Klepaczko等[10]的研究,动态摩擦系数与物质表面微凸起的绝热剪切相关,表达式为:

式中:v是两种介质的相对运动速度;β是与温度相关的粘性系数;bΘ是无量纲温度;c′和Λ是与微凸起尺寸相关的系数。根据文献[38],本文取c′ /Λ= 0 .6。

1.4 耦合模型

根据计算弹体表面切削和熔化的式(6)、式(7)可知,弹体表面的屈服强度Y和温度T是计算弹体质量损失量的关键参数。此外,侵彻过程中,弹体表面的屈服强度和温度分布并不是恒定不变的。这两个参量不仅与弹体速度、弹头受力等因素息息相关,相互之间也存在着函数关系。作为在高温、高应变率条件下金属材料中应用极为广泛的本构模型,利用Johnson-Cook[39]模型可以得到弹体表面温度T与屈服强度Y的函数关系:

由式(6)可知,弹体表面切削回退速度与弹体表面屈服应力有关。对弹头的切削将改变弹头轮廓,进而通过 CET理论影响弹头的受力情况及弹靶间摩擦热的大小。根据式(7),摩擦热的大小决定了弹体表面温度的分布及由于熔化损失的弹体质量。而式(9)展示了弹体表面屈服应力和温度的函数关系,说明温度分布的改变也会影响到该时间步内切削回退速度。综上,在整个侵彻过程中,弹体的侵蚀是熔化和切削两种机制耦合作用的结果,由此建立了包含切削机制和熔化机制的耦合侵蚀模型。

现有的实验手段一般只获取弹体侵彻的终点效应信息,难以观测到弹体在混凝土中侵彻的具体过程。并且弹体形状的变化与弹体阻力是相互影响的,简单的理论分析也难以直接得到侵彻过程中弹体运动的实时信息。本文理论模型的研究可获取侵彻过程中弹体的实时变化信息,为实验提供一定的参考。为方便计算,给出如下假定:

1) 质量损失仅发生在弹体头部,弹柄处的侵蚀较小,可以被忽略。

2) 弹体为各向同性材料,且密度与热力性能不发生变化。

3) 在一个时间步内,弹体几何形状和表面受力情况不发生变化。

将弹体外轮廓离散为等间距的离散点,则初始时刻的离散点坐标为 ()。在开坑阶段,利用式(2)计算开坑阶段的弹体运动信息。开坑阶段结束时的弹体瞬时速度v1和时刻t1参考文献[4]可得。然后开始隧道阶段的迭代计算。采用交替方向隐格式方法求解弹体表面温度分布。利用式(6)计算由切削导致的弹体表面回退。则离散点处横向和纵向的弹体回退速度分别为:

式中,vm是由熔化机制引起的离散点回退速度。根据该时刻的弹体回退速度和上一时刻的弹体轮廓离散点可计算得到该时刻的弹体轮廓离散点。每一个时间步的瞬时弹体阻力可以根据动态空腔膨胀理论从该时刻弹体几何轮廓求出。当弹体瞬时速度小于0时迭代程序结束。整个迭代程序的流程可以参看图4。

2 实验的验证和分析

为验证迭代程序计算结果的有效性,本节选取了 6组实验数据[1,3],用本文的耦合侵蚀模型与实验结果及Forrestal经验公式进行对比。弹体和混凝土靶的材料与原文献一致,具体参数可参看表1。

在迭代程序中用到的参数K1,是通过多次试算以保证预测侵深与低速实验数据相等来确定的。该值在相同实验环境但不同撞击速度下保持不变。6组实验中K1的取值如表2所示。

表2中,参数Hm代表骨料的莫氏硬度。可以看到,本文模型的切削参数K1与骨料硬度相关,并影响到切削机制:骨料硬度越大,由切削机制导致的弹体质量损失越多;骨料硬度越小,由切削机制导致的弹体质量损失越少。

图4 计算流程图Fig.4 Flow chart of calculation

2.1 侵彻深度与质量损失率

图5展示了耦合侵蚀模型预测的侵彻深度和质量损失率与实验数据的对比。可以看到,模型预测结果与实验结果吻合较好。为进一步验证耦合模型的有效性,除将预测结果与实验结果直观对比外,还列出耦合侵蚀模型预测结果与Forrestal经验公式预测结果及实验结果的具体数值和误差,具体参见表3。

表3共列举了6组43个数据,初始撞击速度的范围从 345 m/s~1162 m/s。可以看到,本文耦合侵蚀模型预测的弹体最终侵彻深度与实验数据吻合较好,绝大部分(38组)的误差值不超过11%。仅有个别数据(5组)的误差值超过11%,最高达到18%左右。例如编号 3-5实验的弹体初始撞击速度为987 m/s,但其最终侵彻深度却低于初始撞击速度为926 m/s的3-4实验,说明3-5实验测得的最终侵彻深度有异常,由此导致耦合模型与实验值误差较大;再如编号 4-5实验,其初始撞击速度仅与 4-6实验相差 17 m/s,最终侵彻深度相差 0.18 m。4-6实验与4-5实验的侵彻深度同样相差0.18 m,但两者的初始撞击速度却相差近 80 m/s。从这组 10个实验数据的趋势来看,编号4-5实验测得的侵彻深度略偏离整体数据之列,故预测的侵彻深度与其产生的误差较大。纵观全部对比数据,可以发现随着初始撞击速度的提升,弹体的最终侵彻深度在增加。还应注意到的是,Forrestal半经验公式使用一个通过实验归纳得到的经验参量,并未单独考虑混凝土骨料硬度的影响。因此一般情况下,该经验公式在骨料硬度较大时预测的侵彻深度较本文耦合模型和实验数据更高,在骨料硬度较低时预测的侵彻深度较本文耦合模型和实验数据更低。这也证明了参考骨料特性的侵蚀模型的合理性。但在高初始撞击速度的工况中,耦合侵蚀模型预测的侵彻深度一般较实验数据偏低,这可能是由于在高速侵彻的计算中CET理论的适用性有所下降。

质量损失率是衡量弹体在侵彻过程后质量损失的重要参数,表3中也列出了耦合侵蚀模型预测的质量损失率与实验结果的对比和误差分析。与侵彻深度变化规律相同的是,随着初始撞击速度的增加,弹体的质量损失率也在增加。整体来看,中低速侵彻时弹体的质量损失率与实验结果吻合较好,预测数据和实验数据的质量损失率误差基本低于15%。但个别低速侵彻数据的预测误差值较大,如编号2-1、2-2实验。可能的原因是:低速侵彻的质量损失一般较小,如工况1、工况2中低速质量损失还不到 2 g。在质量损失如此小的前提下,回收的侵彻后弹体表面可能残存较难清理的熔化弹体材料和镶嵌的杂质颗粒等。此外,当初始撞击速度接近半流体转换速度时,耦合模型预测的质量损失较实验数据偏大,如编号 1-11、2-8、3-6、4-9、5-5实验等。这种情况的出现与高速撞击时预测的侵彻深度偏低的原因类似,接近半流体侵彻速度时,仅使用CET理论分析弹体受力有其局限性。

表1 六组侵彻实验的具体数据Table 1 Experimental data of six penetration tests

表2 基于六组侵彻实验的磨损参数Table 2 Wear coefficients for six penetration tests

图5 预测的侵彻深度和质量损失率和实验数据的对比图Fig.5 Comparison of depth of penetration mass loss rate and tested results

表3 侵彻深度和质量损失率的对比Table 3 Comparison of penetration depths and mass loss rates

还值得注意的是,在工况1中使用了CRH=4.25和CRH=3.0这两种规格的弹头进行了侵彻实验。首先对比两种弹头初始撞击速度为 590 m/s左右(编号1-2实验的初始撞击速度为590 m/s,编号1-8实验的初始撞击速度为585 m/s,两者仅相差5 m/s)的侵彻深度和质量损失率的预测结果和实验结果,再对比两种弹头在初始撞击速度同为 722 m/s时的预测结果和实验结果,两者吻合较好且趋势一致:CRH更大的弹体最终侵彻深度更深,且质量损失率也更大。但当侵彻速度较低时,这种差别并不明显。这说明不同的弹头形状对中高速侵彻性能的影响较大。

2.2 弹体形状的变化

图 6是选取部分耦合侵蚀模型预测的侵彻剩余弹头形状与实验后剩余弹体图片的对比(由于文献[3]未给出工况1的剩余弹体外形图片,故图6仅有五组对比),撞击初速度等信息也包含在内。可以看到,两者吻合度较高。当撞击初速度接近半流体侵彻转变速度时,本文模型预测的弹尖部分不如实验后弹尖部分圆滑,可能的原因是弹尖部分在高速撞击的过程中产生严重塑性流动,但这种机制并未包含在本文耦合侵蚀模型中。

图6 预测弹形与实验后弹形的对比图Fig.6 Comparison of projectile profiles after calculation and residual projectiles after penetration

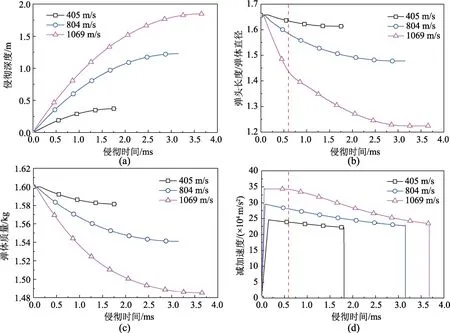

图7展现了在工况4条件下,初始撞击速度分别为 405 m/s、804 m/s、1069 m/s时,侵彻过程中弹体形状的变化过程。其中,最外侧的虚线代表了原始弹头形状。而具体弹形对应的侵彻时间和瞬时速度信息分别列于弹头左侧和弹身上。通过图7可看到,三组不同初始撞击速度的弹体瞬时速度均在初始阶段有一个极为迅速的下降过程。同样经历0.8 ms的侵彻时间后,三组不同初始撞击速度的弹体瞬时速度分别下降了175 m/s、222 m/s、264 m/s,可见初始撞击速度越大,初始阶段弹体速度下降越快。同时,观察图6中侵彻时间为0.8 ms时三组剩余弹体的弹头轮廓可以发现:初始撞击速度越大,侵彻初始阶段弹头回退的程度越大,且弹体最终变形越大。

图8详细描述了在工况4条件下,通过本文耦合侵蚀模型的计算,低、中、高三种不同初始撞击速度(405 m/s、804 m/s、1069 m/s)的弹体在侵彻过程中多种参量的瞬时变化信息。图8(a)展示了弹体侵彻深度随侵彻时间的变化曲线。可以看到,初始撞击速度越大,侵彻深度曲线初始阶段的斜率越大且最终侵彻深度越深。但弹体的侵彻深度与侵彻时间并不是线性的,随着侵彻时间的增加,弹体瞬时速度持续下降。当弹体速度降至一定程度后,侵彻深度几乎不再增加,即侵彻深度曲线在结尾阶段趋于平缓。图8(b)展示了弹头的无量纲长度b/d随侵彻时间的变化。弹头无量纲长度可以表征弹头的钝化程度:数值越低,弹头钝化程度越大。可以看到,弹头的钝化主要发生在前半阶段,后半阶段趋于稳定。初始撞击速度越大,初始阶段弹头轮廓变形越剧烈且弹头的最终钝化程度越大。特别是初始撞击速度达到1069 m/s时,弹头的无量纲长度在初始阶段发生了与中低速侵彻相比更为剧烈的变化。这种高速侵彻中才有的现象对弹体的受力和弹头的变形均有影响。图8(c)展示了弹体质量随侵彻时间的变化曲线。在侵彻的初始阶段,低、中、高三种初始撞击速度的弹体质量均呈下降趋势,初始撞击速度越高,弹体质量下降越快。随着侵彻时间增加,弹体瞬时速度下降到一定程度后,弹体质量的变化曲线近乎水平。图8(d)展示了弹体的减加速度随侵彻时间的变化曲线。初始撞击速度保持在中低速时,减加速度变化曲线在侵彻的开坑阶段上升,在隧道阶段开始时达到峰值,初始撞击速度越高,该峰值越大。此后减加速度随着侵彻时间的增加一路降至一个固定值附近,该固定值与使用空腔膨胀理论来计算弹体阻力的式(1)和式(2)有关。当侵彻结束时,减加速度突降为零。从图8(d)中还可以观察到,初始撞击速度为 1069 m/s弹体的减加速度曲线存在一个明显的“二次峰值”现象,即弹体的减加速度在隧道阶段开始后有一个先增加后下降的变化趋势。这与中低速侵彻和刚性弹假设侵彻中观察到的现象是不同的。原因是在耦合侵蚀模型中,弹体不再被视为刚性,拥有较高初始撞击速度的弹体在侵彻的初始阶段将承受非常巨大的阻力,弹体质量和弹头轮廓产生了急剧变化并因此导致弹体的减加速度在一个小时间段内提升。针对初速1069 m/s弹体的侵彻实验,将图8(b)中侵彻初始阶段弹头剧烈变化结束的时间和图8(d)中弹体的减加速度“二次峰值”结束时间均用虚线标出,可以看出两者基本是重合的。这也证实了“二次峰值”现象与弹头轮廓的剧烈变化是相对应的。此外,该结论与相关文献[40-41]中的研究也相吻合。

选取工况4情况下初始撞击速度为804 m/s的弹体进行分析。由于热影响区相对于弹体尺寸而言相对较小,因此选取三处局部区域P1、P2、P3的弹体表面温升情况进行放大观测,该区域X方向长度为1525μm,约为弹体直径的1/20,关注的侵彻时间为0.1 ms、1.0 ms、2.0 ms和3.0 ms。图9展示了弹头表面三个不同位置不同时刻的二维温度分布图。可以看出,在不同侵彻时间的情况下,在靠近弹尖处3P处的弹体表面热影响区(Heat Affected Zone, HAZ)较远离弹尖处的1P、P2更大。这说明弹尖处由于热熔化导致的温度更高,因此导致的质量损失更大。图 9中热影响区厚度范围为 20 μm~250 μm,与文献[22, 41]中数据类似。此外,侵彻时间为3.0 ms时刻的弹体表面热影响区较之前时刻明显更大。反映出弹体随着侵彻时间的增加,热影响区的厚度也在增加。但四个时刻中弹体表面温度的最高值并未在t=3.0时刻出现,甚至t=3.0 ms时刻的弹体表面温度最高值已经不能达到弹体熔点温度。结合图7中case 4-1弹体瞬时速度和图8中弹体减加速度的变化趋势可知:t=3.0 ms已是侵彻的最后阶段,而弹体瞬时速度值已经低于 176 m/s且在继续降低。此时弹靶间产生的摩擦热已经不足以使弹体表面继续熔化了。

图8 侵彻过程中弹体的参数变化Fig.8 Time histories of characteristic parameters of projectiles

图9 弹头不同位置不同时刻的温度分布Fig.9 Temperature distribution at different positions of projectile nose at different time

3 结论

弹体在高速侵彻混凝土靶板的过程中处于高温高压高应变率状态下,力学状态极为复杂,是典型的热力耦合问题,涉及因素很多。本文考虑侵彻过程中的熔化和切削两种决定性因素的影响,通过二维热传导公式计算弹体表面的温升;改进了Rabinowicz磨损理论并将其引入至混凝土骨料等硬质颗粒切削弹体的过程中,建立了切削回退公式。最后通过 Johnson-Cook本构模型将熔化和切削这两种机制耦合,进而建立了结合熔化机制和切削机制的耦合质量侵蚀模型。该模型不再将弹体视为永不变形的刚性弹,可以将耦合模型编入迭代程序来预测弹体侵彻混凝土靶体的侵彻深度、质量损失率和最终弹形等,均与实验数据吻合较好。证明了选择熔化与切削相结合的侵蚀机制是较为合适的。此外,该模型能够提供侵彻过程中弹体的瞬时运动参数,便于对侵彻过程中弹体力学状态的分析。