热身管下小口径枪弹弹头壳材料对其膛内运动的影响规律

2022-10-11黄陈磊蒋明飞陈莉李忠新吴志林

黄陈磊, 蒋明飞, 陈莉, 李忠新, 吴志林

(南京理工大学 机械工程学院, 江苏 南京 210094)

0 引言

近年来,射击训练过程中95-1型自动步枪在多发射击之后常出现身管温度异常、射弹散布显著增大的现象,对枪械作战效能造成了较大影响。弹头壳作为保持弹头外形,同时连接各部件、赋予弹头旋转运动作用的关键部件,其在内弹道过程中具有重要的作用。随着世界军事装备发展的不断更新以及战场形式的不断变化,对于火力压制及火力保持的需要,武器连续射击需求变得越来越突出。如何在连续射击情况下保证稳定的弹丸弹道性能变得尤为重要,解决这一问题的关键是能够正确认识不同弹头壳材料对于热身管中弹丸运动的影响。

随着热散现象的突出,国内外学者对此进行了研究。刘国庆等、刘国庆开展了身管重力预弯曲作用下弹丸膛内运动的研究,结合弹头挤进过程,分析了弹头受力、应力/应变分布、有无重力作用下的枪口振动与弹头膛内摆动。樊黎霞等建立了弹丸挤进枪管的有限元分析模型,采用动态显式算法和网格自适应技术,模拟了铅芯弹丸挤进过程,分析了弹头膛线压痕形成过程和材料流动情况。陆野等建立了不同坡膛角下考虑枪管及弹头结构特性、本构非线性等因素的三维有限元模型,求解获得了以坡膛角和挤进位移为变量的挤进阻力计算公式。沈超等对大口径机枪内膛损伤对弹丸挤进、膛内运动和出膛口状态的影响进行了研究,发现了弹头外弹道飞行稳定性降低与枪管寿终的3个主要原因。程洋洋对弹头挤进不同截面形状枪管膛线过程中的动态应力进行了研究,发现矩形膛线下的弹头挤进阻力最高。刘佳等对弹药因素影响下的5.8 mm步枪射击精度因素进行了试验研究,提出影响5.8 mm步枪初速及最大膛压影响程度的大小依次为装药量、球扁药弧厚、弹头质量。蓝维彬建立了不同状态下弹头挤进膛线过程、内弹道运动过程的仿真模型,并进行了试验验证。陈川琳等采用高速摄影和阴影照相相结合的方法,开展了某5.8 mm步枪弹膛口流场运动特性的研究,获得了弹头在膛口流场中的受力和运动规律,发现弹头在膛口流场中的运动非全程加速,冠状气团、火药核心射流的作用为弹头速度变化的主要原因,且轴向力转变时弹头底部仍存在弹底激波。杨宇召等通过数值模拟研究了弹头挤进过程以及弹头在膛内运动姿态,分析了铜被甲弹头在不同温度下的挤进阻力、材料流动及变形,发现身管温度升高带来铜弹头壳表层熔化及弹丸膛内攻角增大。Smith等对4种候选身管结构进行了多发射击之后的材料金相研究,研究发现身管材料和成形技术的变化似乎对身管内表面的加热效应没有影响。Celmins对M855弹的跳动特性和系统精度进行了系统的量化分析,并将弹丸跳动分为静态指向角、枪口指向角、枪口侧向速度、重心跳动、气动跳动五部分。上述研究主要集中分析弹丸挤进段及后效期的弹丸运动,对挤进结束到出膛时刻之间的弹丸运动研究较少,且关于不同弹头壳材料对弹丸膛内运动及射击散布影响的研究未见报道。因此,开展热身管下弹丸弹头壳材料对其膛内运动情况影响的研究,有利于分析弹丸在膛内运动尤其是热身管中运动的实际情况,对提高小口径弹丸连续射击精度具有重要的军事意义。

本文选用5.8 mm枪弹为研究对象,基于传热学基本原理,借助有限元仿真手段建立了多物理场耦合下弹头膛内运动模型,分析了热身管下不同弹头壳材料对膛内运动的影响规律,并通过射击试验进行验证,力求为轻武器弹药设计与优化提供理论参考。

1 数值仿真模型

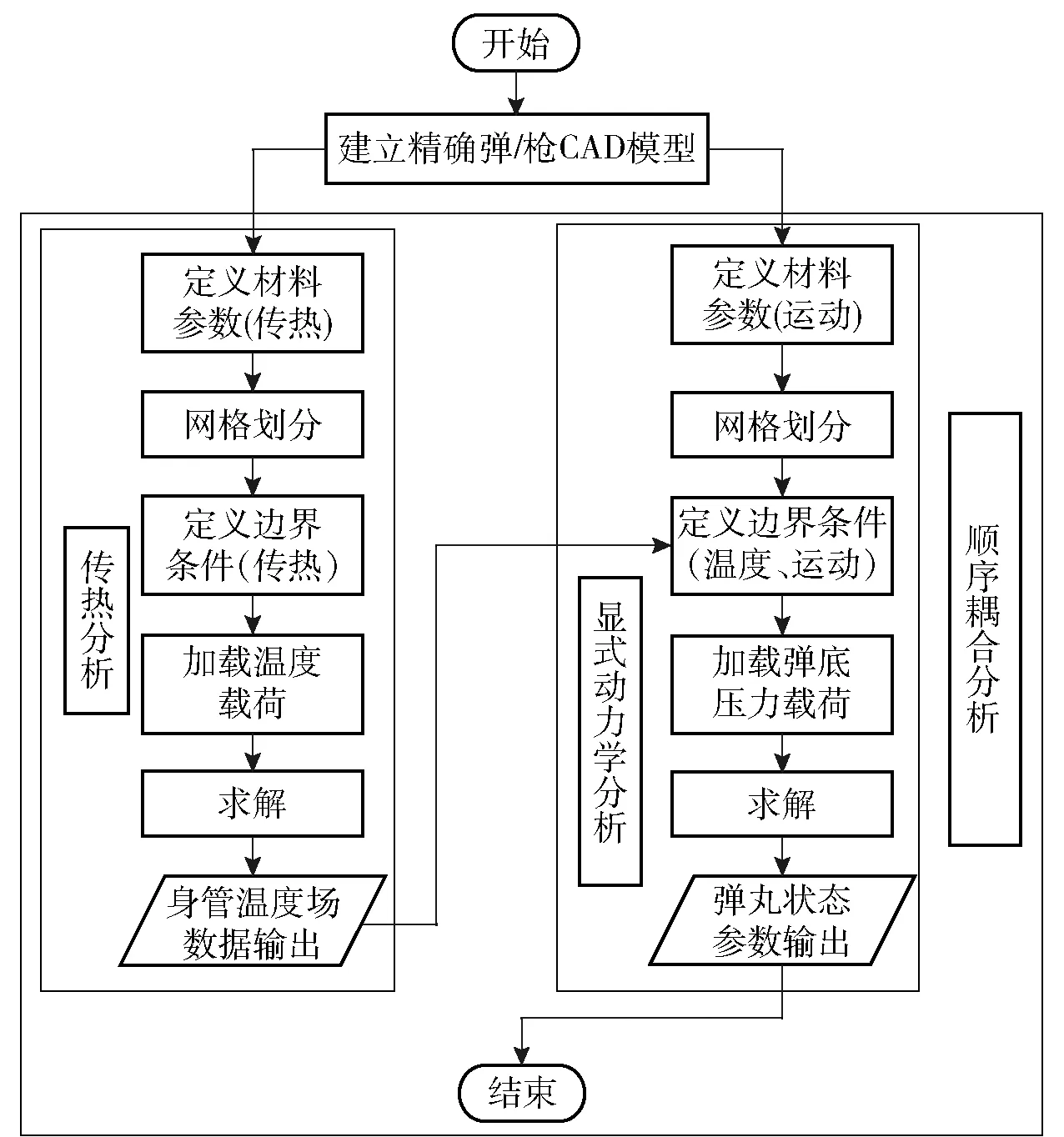

为准确研究弹头壳材料对热身管状态下弹头运动状况的影响,利用有限元仿真软件Abaqus,建立弹头膛内运动有限元模型,开展身管热分析及弹丸非线性显式动力学分析。射击过程中,单发弹头运动对身管温度场影响较小,采用多物理场顺序耦合方法,优先进行多发射击下的身管传热计算,获得较为准确的身管三维温度场分布,并将结果作为温度边界条件进行弹丸膛内运动显式动力学分析,实现热身管中不同弹头壳材料情况下的弹头膛内运动分析模型的构建。

1.1 仿真分析流程

仿真分析流程如图1所示,即

图1 分析流程图Fig.1 Analysis flow chart

1)建立身管/弹头CAD模型,并对几何结构进行简化,以减少计算时间;

2)定义身管/弹头几何模型材料类型、划分网格和设置边界条件;

3)通过Abaqus软件中的Heat Transfer模块计算多发射击后的身管温度场;

4)将多发射击后的身管温度场作为温度边界条件载入,在此基础上对弹丸施加载荷,进行显式动力学分析(Abaqus-Explicit);

5)进行后处理,输出数据。

1.2 模型基本假设

模型建立基本假设如下:

1)弹头各部分材料均为各向同性材料;

2)身管仅考虑弹性变形,弹头壳材料考虑弹塑性变形和损伤失效,其屈服强度满足Mises屈服准则;

3)考虑身管和弹头壳材料的热物理特性影响;

4)不考虑枪管后坐,忽略弹头前端空气对弹头运动的影响;

5)膛内运动时间短暂,忽略弹头运动产生的热影响;

6)不同弹头壳材料弹头所受膛压情况相同;

7)覆铜钢弹头壳和铜弹头壳弹头在膛内运动过程中与身管的摩擦系数相同。

1.3 控制方程

内弹道过程中,弹头在高温高压火药燃气推动下,短时间内会与身管发生碰撞、摩擦等行为。为准确研究该瞬时、动态、大变形过程,系统控制方程可表示为

(1)

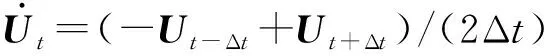

时刻速度和加速度采用中心差分法可表示为

(2)

(3)

式中:Δ表示时间增量。

将(2)式、(3)式代入(1)式中,可得

(4)

(5)

(6)

1.4 接触算法

接触算法选用罚函数法,在接触面施加节点法向力避免侵彻,法向力可定义为

=-

(7)

式中:为侵入距离(当<0时发生侵彻;当≥0时不发生侵彻);为主面单元的接触刚度;为主面接触单元的法向单位向量。未发生侵彻时,接触算法不进行计算。

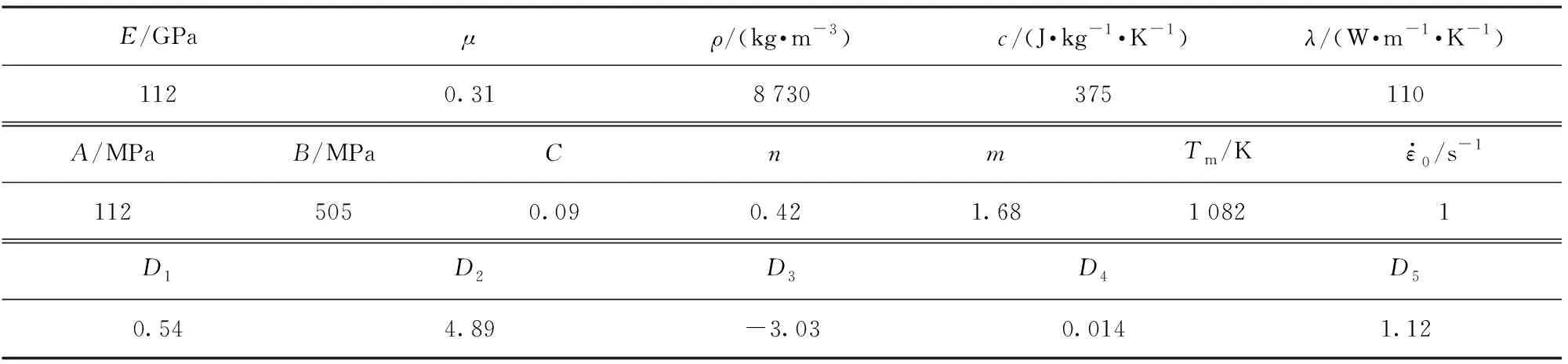

1.5 材料模型与参数

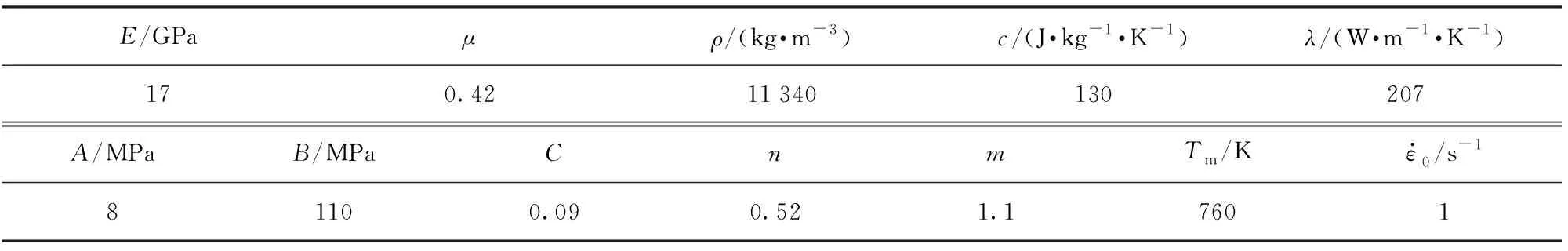

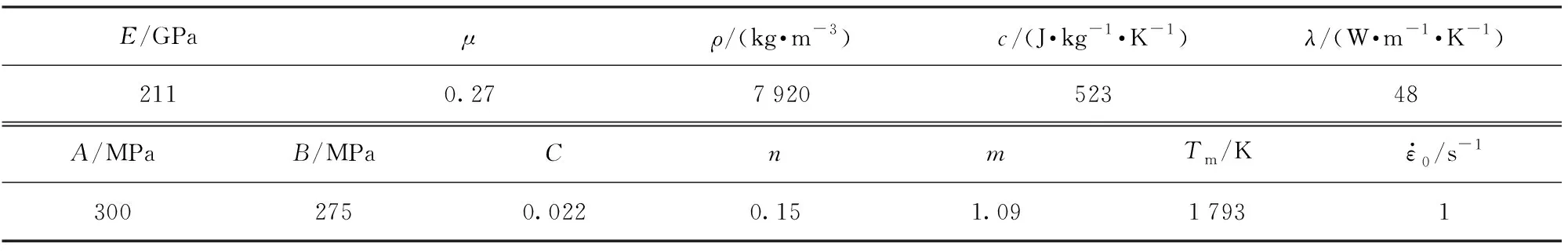

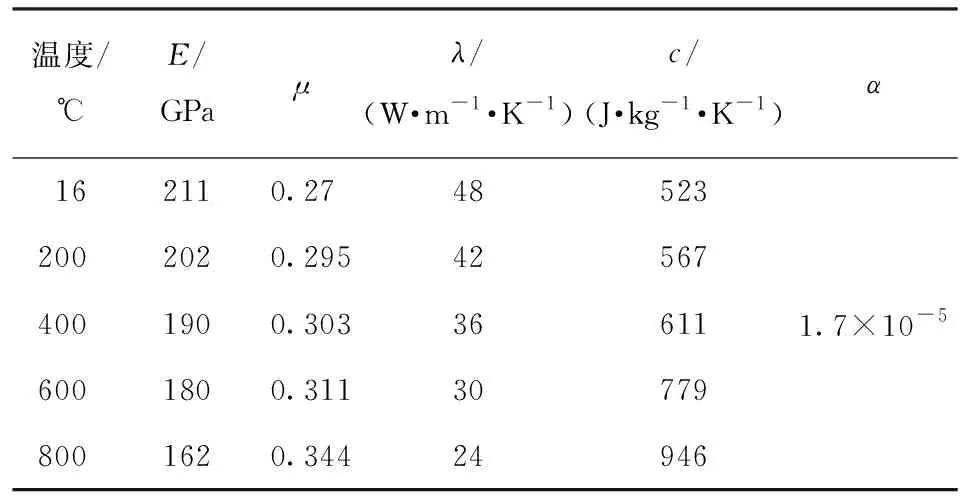

弹头膛内运动时,受到瞬时高温高压气体作用,弹头壳、铅套等组件经历高应变率、材料温升、热软化、应变强化等非线性力学状态,身管材料采用温度变化相关的材料参数,弹头壳和铅套选用可描述材料热黏性行为的Johnson-Cook本构模型,其材料参数分别如表1~表4所示。

表1 铜弹头壳材料力学参数及热性能参数Table 1 Mechanical and thermal parameters of copper jacket material

表2 铅套材料力学参数及热性能参数Table 2 Mechanical and thermal parameters of lead sheath material

表3 覆铜钢材料力学参数及热力学参数Table 3 Mechanical and thermal parameters of copper clad steel

表4 身管材料力学参数及热力学参数Table 4 Mechanical and thermal parameters of barrel

Johnson-Cook本构模型可表示为

(8)

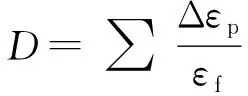

Johnson-Cook失效准则通过损伤参数(其值在0~1范围内,初始时=0,材料发生失效时=1)描述损伤度,可表示为

(9)

式中:Δ为等效塑性应变增量;为材料失效应变。

材料失效应变可表示为

(10)

失效模型利用累计损伤表征材料的破坏描述材料刚度下降,单元损伤定义为

(11)

1.6 换热系数的确定

身管在射击过程中的温度场对弹丸在膛内的运动状态具有明显的影响,采用一种新的热- 化学方法来计算身管内外表面各阶段的换热系数,具体如下:

1)内弹道时期和后效期,膛内强制对流换热系数:

(12)

2)空冷期膛内自然对流换热系数:

(13)

3)身管外壁与周围的传热在内弹道、后效期和空冷期3个阶段都是自然对流换热和辐射换热的综合,综合换热系数为

(14)

式中:为导热系数;为努塞尔特数;为重力加速度;为枪管口径;为火药气体导热系数;为火药气体速度;为火药气体密度;p为火药气体比定压热容;为火药气体的动力黏度;为空气导热系数;为空气运动黏度;为体膨胀系数;p为空气比定压热容;为空气动力黏度;、为格拉晓夫相关系数;为枪管外径;为枪管外壁温度;为枪管有效辐射率;为绝对黑体辐射系数;为空气辐射率。

1.7 几何模型建立与网格划分

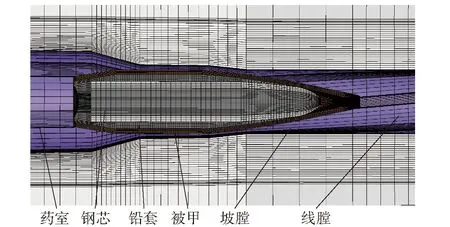

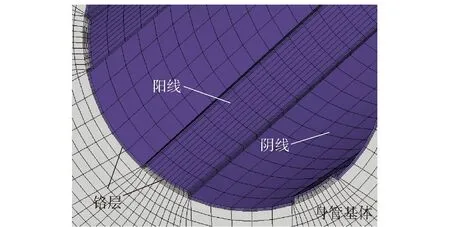

结合95-1式自动步枪身管结构,建立弹枪三维有限元模型,弹丸膛内运动初始状态如图2所示。身管内膛部分包括弹膛、坡膛和线膛三部分,弹头由弹头壳、铅套和钢芯组成。初始状态时,弹头与坡膛之间存在一定间隙,弹头运动一段自由行程后,其弧形部与坡膛接触进入挤进阶段,待弹头完全挤进线膛后,将沿身管轴线运动至膛口。

图2 弹丸膛内运动初始状态Fig.2 Initial state of the in-bore motion of the projectile

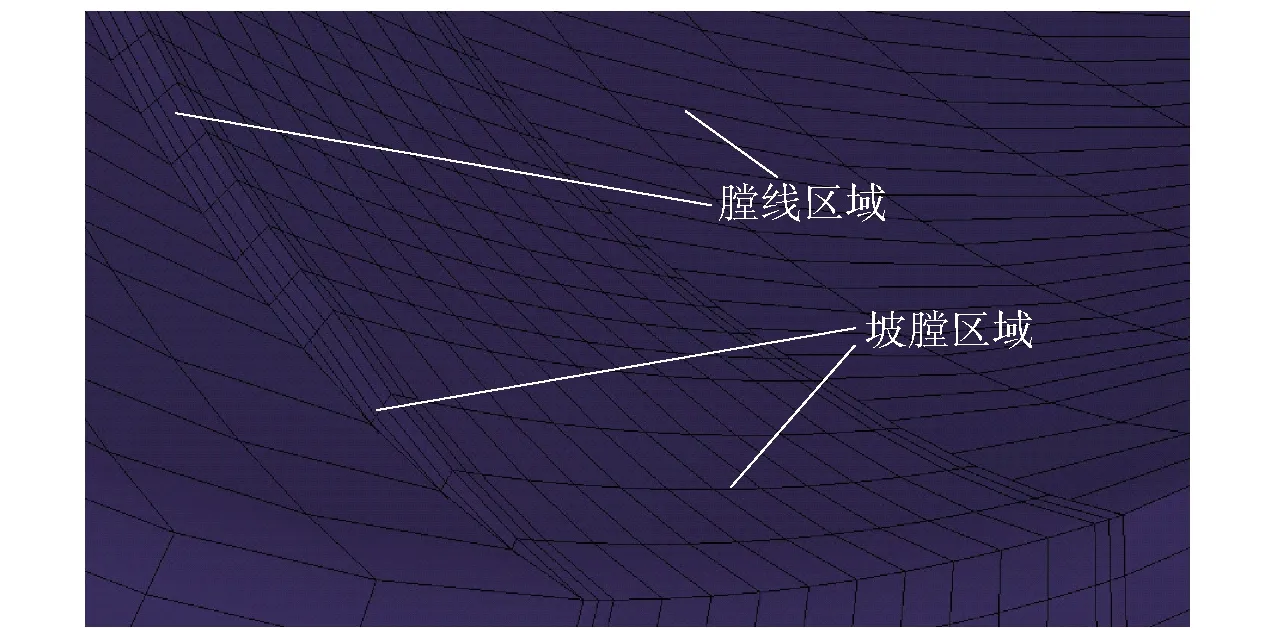

借助HyperMesh软件,选用C3D8RT六面体热力耦合单元对有限元模型进行网格划分,并开展传热和膛内运动分析模型的网格无关性验证。为平衡计算时间和保证计算精度,身管网格数量为1 271 686,弹头网格数量为413 369,坡膛和线膛区域网格划分如图3和图4所示。由于不考虑弹头离开药筒的过程,弹膛部分结构做出适当简化。

图3 坡膛区域网格Fig.3 Mesh of forcing cone

图4 线膛网格Fig.4 Mesh of rifling

1.8 边界条件及约束

内弹道过程中,在火药燃气作用下,弹头在膛内不断向前运动。由内弹道理论可知,弹头底部压力和膛底压力具有如下关系:

(15)

式中:为发射药质量;为次要功系数;为弹头质量。

为考虑多发射击后,身管温度对不同弹头壳材料的弹头膛内运动的影响,采用一种新的热-化学方法计算身管温度场,计算时将射击后的身管温度作为温度边界条件,身管尾部通过与地面固接的方式施加约束,与实际中身管在尾部与机匣连接方式保持一致。弹头与身管之间的接触设置采用general contact,接触算法采用罚函数法。

2 试验与验证

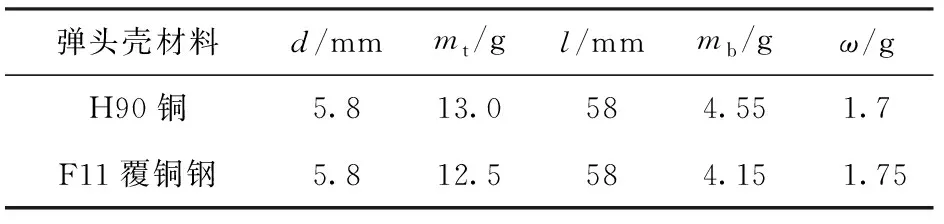

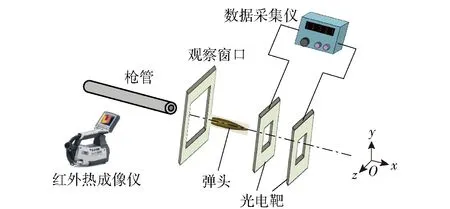

为获得热身管下弹头膛内运动规律,按照国家军用标准GJB 3484—1998枪械性能试验方法进行一个冷却周期内的射击试验。试验采用95-1式自动步枪作为发射装置,选用H90铜、F11覆铜钢弹头壳材料的58 mm步枪弹为杀伤元,共射击30发。发射装置和杀伤元分别如图5、图6所示,枪弹具体参数如表5所示。本文试验借助红外热像测温仪(FLIR S65,灵敏度008 ℃,测试精度±2 ℃或±2)测量身管外壁温度,通过光电靶测量枪弹膛口初速,试验原理图如图7所示。

图5 发射装置Fig.5 Firing device

图6 5.8 mm枪弹Fig.6 5.8 mm bullet

表5 枪弹参数Table 5 Bullet parameters

图7 试验原理Fig.7 Schematic diagram of the test

试验环境温度为16 ℃,采用常温寿命试验射击方法,即单发、点射、连发相结合的方式,3种方式射弹量分别为10、70、20,各射击方式间隔时间1~2 s。

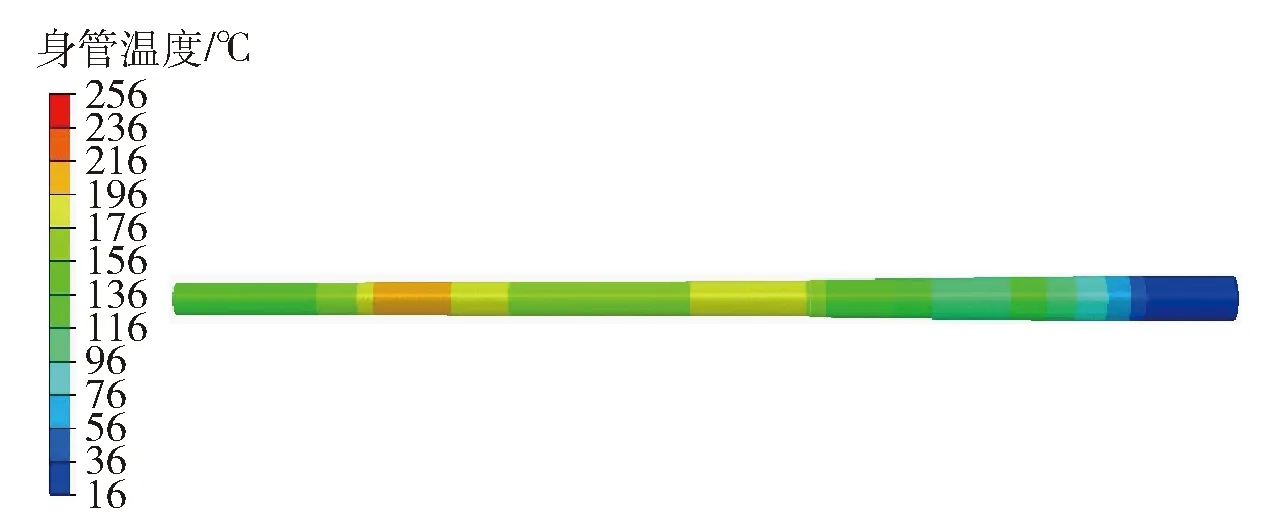

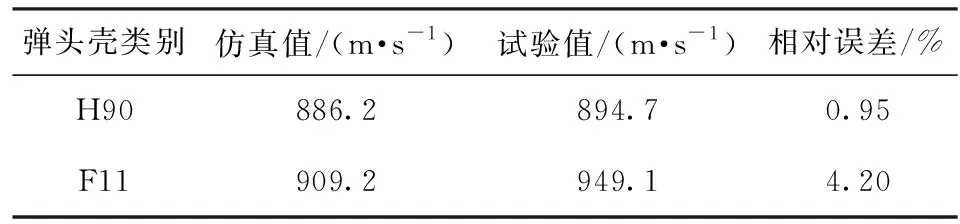

图8中,AR02、AR06分别为导气孔、膛底位置,由于射击过程中存在导气和换弹,造成这两个区域产生额外的气体流动,导致换热系数无法准确模拟换热情况。为保证结果的可对比性,选取AR01、AR03、AR04及AR05位置处按照射击规范射击30发之后的身管外表面温度进行比较,仿真结果如图9所示,试验与仿真对比结果如表6、表7所示。

图8 红外热成像仪测试表面示意图Fig.8 Schematic diagram of the tested surface using infrared thermal imager

图9 身管温度仿真结果Fig.9 Simulation results of barrel temperature

表6 身管温度仿真值与试验值Table 6 Test results of barrel temperature

由表6、表7可见,身管AR01、AR03、AR04及AR05位置处温度仿真值分别为1602 ℃、1591 ℃、1635 ℃及1522 ℃,试验值分别为1427 ℃、1438 ℃、1502 ℃及1346 ℃,相对误差分别为123、106、89及130;弹头壳材料为H90铜、F11覆铜钢时,冷枪状态下出膛口速度仿真值分别为8862 m/s、9092 m/s,试验值分别为8947 m/s、9491 m/s,相对误差分别为095、42。对比可知,传热和膛内运动分析模型仿真值与实测值误差较小,一致性较好,可准确描述弹头在热身管中的运动规律。

表7 不同弹头壳弹头出膛口速度 仿真值与试验值Table 7 Test results of bullet velocity

3 结果分析与讨论

为获得弹头壳材料对热身管中弹头膛内运动的影响规律,在数值仿真和试验的基础上,选取弹头壳材料为H90铜、F11覆铜钢的步枪弹,分析身管温度为室温、射击30发后、射击60发后3种条件下弹头膛内摆动角、出膛速度和膛内运动时间变化情况,并进行对比研究。

3.1 弹头壳材料对热身管中弹头膛内摆动角的影响

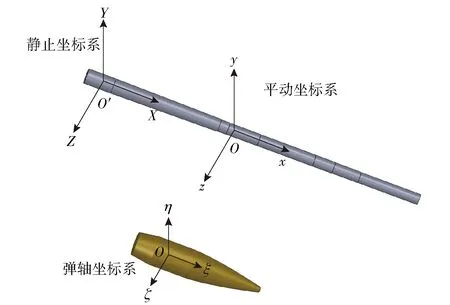

为描述弹丸膛内运动,引入坐标系如图10所示。图10中:

图10 坐标系定义Fig.10 Definition of the coordinate system

为平动坐标系,原点在弹丸质心;在弹丸初始位置,轴沿点处身管轴线的切向指向枪口;轴在铅垂面内垂直轴向上;轴由右手法则确定;各坐标轴的方向不变。该坐标系主要用于作为确定弹丸方位的基准。

′为静止坐标系,固结在坐标系的初始位置;轴、轴、轴分别平行于轴、轴、轴。该坐标系用于确定弹丸的速度和方位。

为弹轴坐标系,原点在弹丸质心;轴沿弹丸几何纵轴指向弹头;轴在铅垂面内垂直于轴向上;轴由右手法则确定。该坐标系用于确定弹轴的方位以确定膛内摆动角。

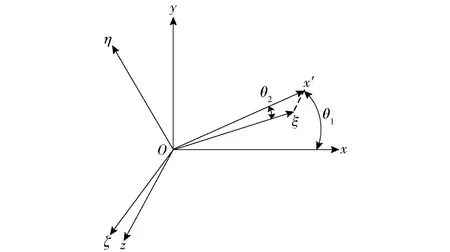

弹轴坐标系可由平动坐标系经两次旋转而得。第1次由坐标系绕轴正向右旋角到达′位置;第2次是′绕轴负向右旋角到达位置。从而定义膛内高低摆动角和侧向摆动角,如图11所示。图11中,高低摆动角为弹轴在平面上的投影与轴的夹角,当弹轴在该轴上方时为正;侧向摆动角为弹轴与平面的夹角,弹轴在该平面的右侧为正。

图11 膛内摆动角定义Fig.11 Definition of the in-bore swing angle

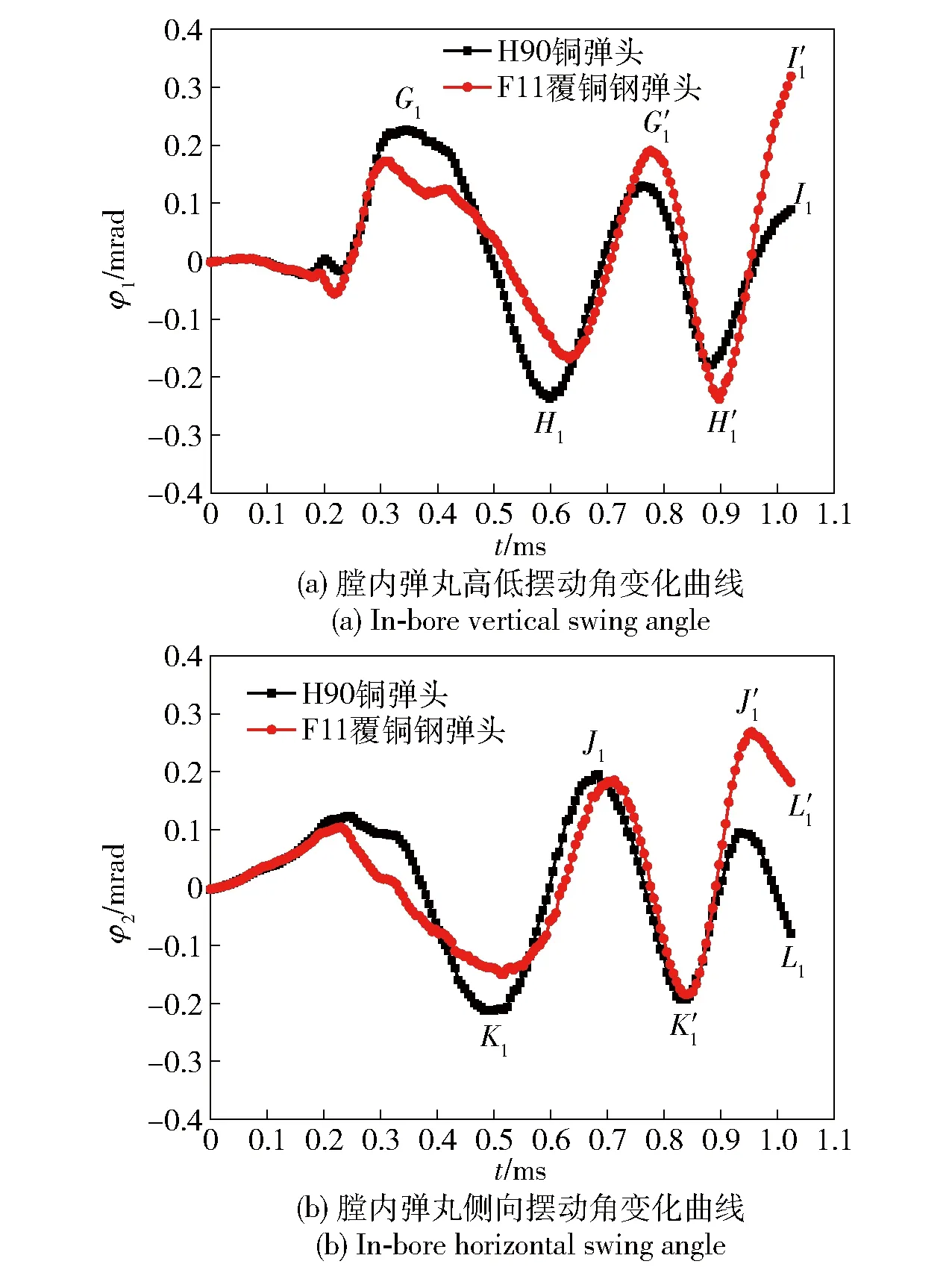

图12(a)、图12(b)分别为H90铜、F11覆铜钢弹头壳材料弹丸在身管温度条件为室温下的膛内高低摆动角、侧向摆动角变化曲线。

图12 室温条件下弹头膛内摆动角变化曲线Fig.12 Swing angle of projectile under room temperature

由图12(a)可知:室温条件下,H90铜、F11覆铜钢弹头壳弹头在初始阶段均向下摆动,在0305 ms H90铜弹头壳弹头高低摆动角达最大值0214 mrad;在0322 ms F11覆铜钢弹头壳弹头高低摆动角达最大值0181 mrad,如点、′所示。在0983 ms H90铜弹头壳弹头高低摆动角达最小值-0106 mrad;在0886 ms F11覆铜钢弹头壳弹头高低摆动角达最小值-0193 mrad,如点、′所示。出膛时2种弹头高低摆动角分别为-0076 mrad、0182 mrad,如点、′所示。图12(b)中点、、分别表示H90铜弹头壳弹头向右摆动最大、向左摆动最大和出膛位置的弹丸膛内侧向摆动角,分别为0137 mrad(0989 ms)、-0050 mrad(0449 ms)和0083 mrad(1019 ms)。图12(b)中点′、′、′分别给出了F11覆铜钢弹头壳弹头向右摆动最大、向左摆动最大和出膛位置的弹丸膛内侧向摆动角,分别为0221 mrad(0673 ms)、-0188 mrad(0472 ms)和-0178 mrad(1005 ms)。

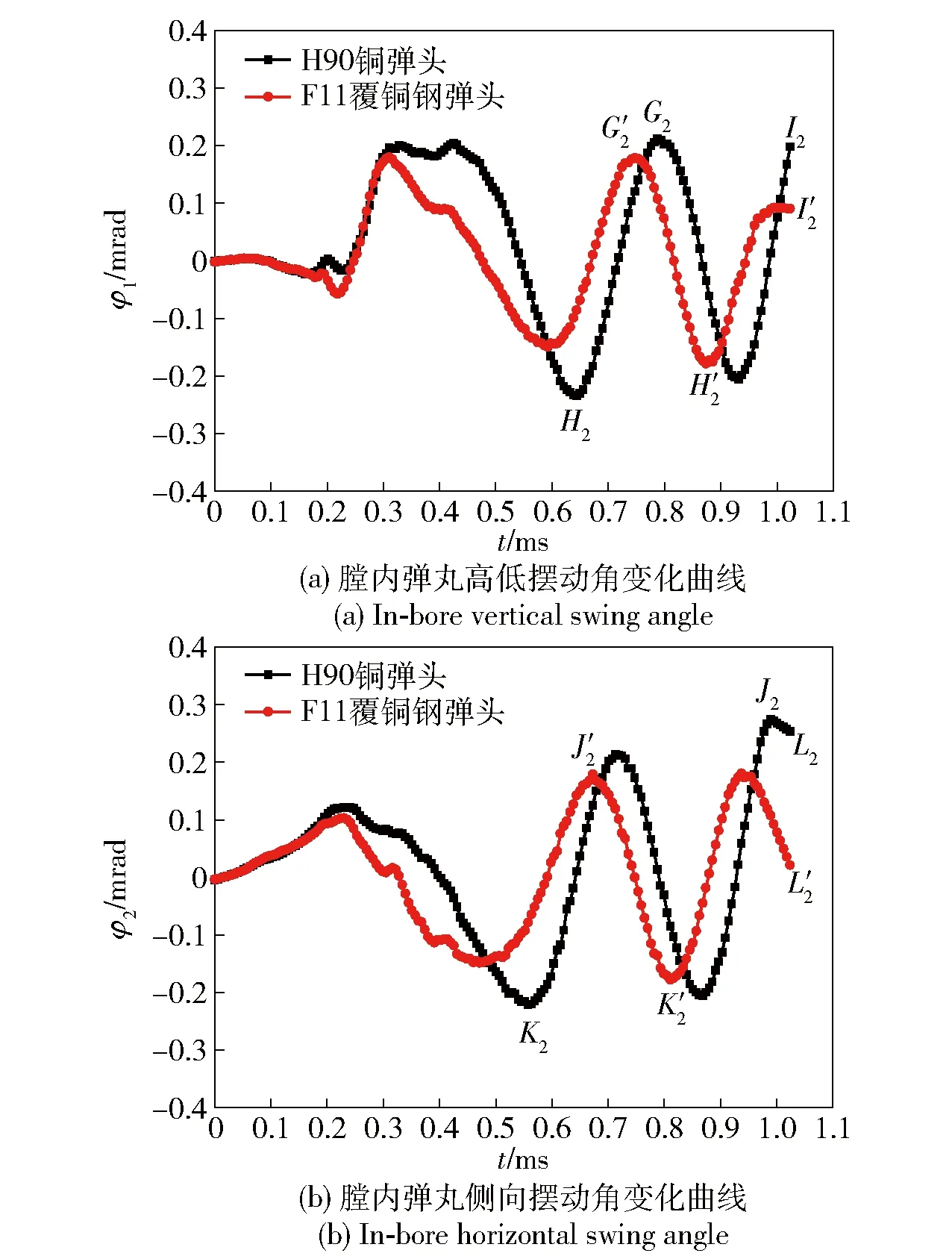

图13(a)、图13(b)分别为H90铜、F11覆铜钢弹头壳材料弹丸在身管温度条件为射击30发后的膛内高低摆动角、侧向摆动角变化曲线。

图13 射击30发后弹头膛内摆角变化曲线Fig.13 Swing angle of projectile after 30 rounds

由图13(a)可知,在射击30发的身管温度条件下,H90铜、F11覆铜钢弹头壳弹头在初始阶段均向下摆动,在0344 ms H90铜弹头壳弹头高低摆动角达最大值0226 mrad;在0775 ms F11覆铜钢弹头壳弹头高低摆动角达最大值0191 mrad,如点、′所示。在06 ms H90铜弹头壳弹头高低摆动角达最小值-024 mrad;在0897 ms F11覆铜钢弹头壳弹头高低摆动角达最小值-024 mrad,如点、′所示。出膛时2种弹头高低摆动角分别为-0089 mrad、0322 mrad,如点、′所示。图13(b)中点、、分别表示H90铜弹头壳弹头向右摆动最大、向左摆动最大和出膛位置的弹丸膛内侧向摆动角,分别为0196 mrad(0686 ms)、-0213 mrad(0497 ms)和-008 mrad(1022 ms)。图13(b)中点′、′、′分别给出了F11覆铜钢弹头壳弹头向右摆动最大、向左摆动最大和出膛位置的弹丸膛内侧向摆动角,分别为0272 mrad(0952 ms)、-0191 mrad(0833 ms)和0183 mrad(1003 ms)。

图14(a)、图14(b)分别为H90铜、F11覆铜钢弹头壳材料弹丸在身管温度条件为射击60发后的膛内高低摆动角、侧向摆动角变化曲线。

图14 射击60发后弹头膛内摆角变化曲线Fig.14 Swing angle of projectile after 60 rounds

由图14(a)可知,在射击60发的身管温度条件下,H90铜、F11覆铜钢弹头壳弹头在初始阶段均向下摆动,在0788 ms H90铜弹头壳弹头高低摆动角达最大值0213 mrad;在0748 ms F11覆铜钢弹头壳弹头高低摆动角达最大值0179 mrad,如点、′所示。在0644 ms H90铜弹头壳弹头高低摆动角达最小值-0235 mrad;在0874 ms F11覆铜钢弹头壳弹头高低摆动角达最小值-0179 mrad,如点、′所示。出膛时2种弹头高低摆动角分别为0198 mrad、0091 mrad,如点、′所示。图14(b)中点、、分别表示H90铜弹头壳弹头向右摆动最大、向左摆动最大和出膛位置的弹丸膛内侧向摆动角,分别为0221 mrad(0558 ms)、-0275 mrad(0989 ms)和-0254 mrad(1024 ms)。图14(b)中点′、′、′分别给出了F11覆铜钢弹头壳弹头向右摆动最大、向左摆动最大和出膛位置的弹丸膛内侧向摆动角,分别为0181 mrad(0937 ms)、-0178 mrad(0811 ms)和0022 mrad(1004 ms)。

由上述分析可知,常温条件下F11覆铜钢弹头壳弹头膛内侧向摆动角、高低摆动角(除膛底外)均大于H90铜弹头壳弹头;射击30发后,身管基体温度达到了150~200 ℃,在靠近身管口部位置F11覆铜钢弹头壳弹头膛内摆动角比H90铜弹头壳弹头略大,膛内其他位置覆铜钢弹头壳弹头膛内摆动角均小于铜弹头壳弹头;在射击60发的身管温度条件下,H90铜弹头壳弹头的膛内摆动角均大于F11覆铜钢弹头壳弹头。综上所述,随着身管温度的增加,铜弹头壳弹头膛内摆动角增幅明显;F11覆铜钢弹头壳弹头较H90铜弹头壳弹头膛内摆动角增加量小,具有较好的膛内运动稳定性。

3.2 弹头壳材料对热身管中弹头出膛速度的影响

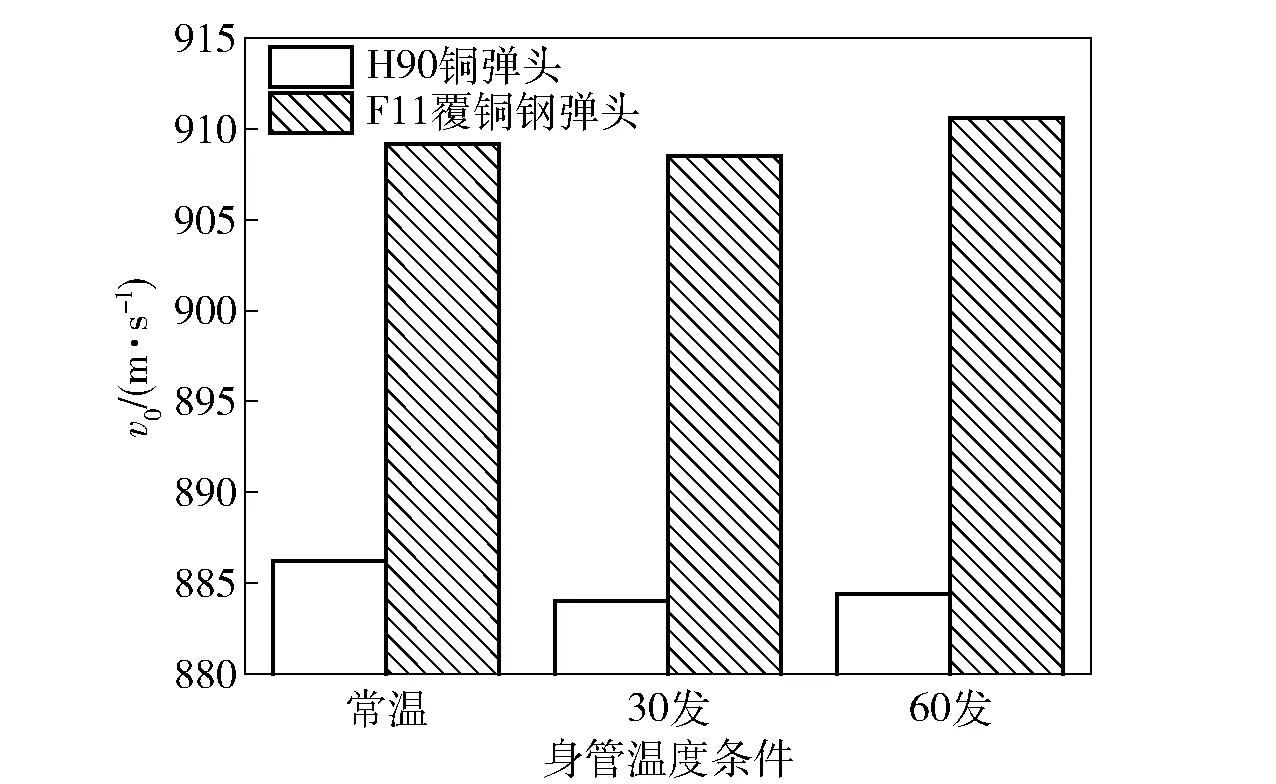

图15给出了H90铜和F11覆铜钢弹头壳弹头在室温、射击30发后、射击60发后3种身管温度条件下出膛速度的情况。

图15 不同弹头壳材料弹丸不同温度条件下出膛速度图Fig.15 Exit velocities of projectiles with different jacket materials under different barrel temperatures

由图15可知,在相同压力条件下,H90铜弹头壳弹头较F11覆铜钢弹头壳弹头略重,且常温下F11覆铜钢弹头壳弹头完全挤进膛线后回弹效果相较H90铜弹头壳弹头差,正压力较小,产生的摩擦力偏小,出膛速度较H90铜弹头壳弹头高23 m/s;在射击30发后,身管温度场的升高导致弹头膛内摆动角增大,增加了弹头与身管的摩擦,造成2种材料弹头出膛速度降低,H90铜弹头壳弹头和F11覆铜钢弹头壳弹头出膛速度分别降低了22 m/s和07 m/s;在射击60发后,H90铜弹头壳弹头的膛内摆动角不断增大,F11覆铜钢弹头壳弹头膛内摆动角基本不变,由于身管传热的作用,2种弹头壳刚度降低,使摩擦力减小,因此H90铜弹头壳弹头出膛速度降低了18 m/s,F11覆铜钢弹头壳弹头出膛速度增加了14 m/s。

可见,在室温、射击30发后、射击60发后条件下,F11覆铜钢弹头壳弹头出膛速度均大于H90铜弹头壳弹头。随着身管温度的升高,F11覆铜钢弹头壳弹头出膛速度变化较H90铜弹头壳弹头更稳定。

3.3 弹头壳材料对热身管中弹头膛内运动时间的影响

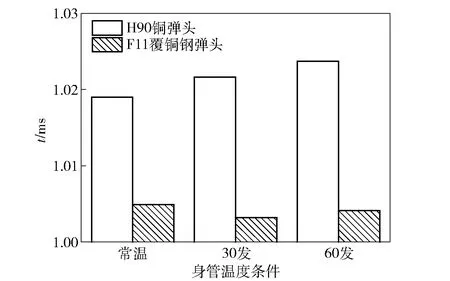

H90铜弹头壳弹头和F11覆铜钢弹头壳弹头在室温、射击30发后、射击60发后3种身管温度条件下膛内运动时间对比如图16所示。

图16 不同弹头壳材料弹丸不同温度条件膛内运动时间Fig.16 In-bore moving time of projectiles with different jacket materials under different barrel temperatures

从图16可知,H90铜弹头壳弹头在热身管中膛内运动摆动角较常温时增大,增加了膛内摩擦力,造成了膛内运动时间随身管温度升高而增大,在30发和60发身管温度条件下,膛内运动时间分别增加了26 μs和47 μs。F11覆铜钢弹头壳弹头在射击30发后,膛内摆动角变化较小,弹头壳刚度降低,造成膛内所受摩擦力减小,弹头加速度增大,膛内运动时间相较常温时减小了17 μs;射击60发后,F11覆铜钢弹头壳弹头膛内摆动角增加,膛内摩擦力相较射击30发后增大,膛内运动时间增加,与常温时相较仍减小08 μs。

由上述分析可知,随着身管温度的升高,H90铜弹头壳弹头膛内运动时间不断增大,F11覆铜钢弹头壳弹头膛内运动时间变化不大。

4 结论

本文针对95-1自动步枪射击过程中枪管温度过高、射击精度下降的现象,选用某58 mm枪弹为研究对象,基于传热学基本原理,借助有限元仿真手段,建立多物理场耦合下弹头膛内运动模型,分析热身管下不同弹头壳材料对膛内运动的影响规律。得出如下主要结论:

1)H90铜弹头壳弹头在室温情况下膛内摆动角较小,随身管温度的增加,膛内摆动角增加明显;F11覆铜钢弹头壳弹头在室温情况下膛内摆动角略大,但随身管温度的增加,膛内摆动角增加不明显。

2)在相同压力条件下,H90铜弹头壳弹头出膛速度略低于F11覆铜钢弹头壳弹头,随身管温度升高,H90铜弹头壳弹头出膛速度降低,F11覆铜钢弹头壳弹头出膛速度增大。

3)随身管温度升高,H90铜弹头壳弹头膛内运动时间增加,F11覆铜钢弹头壳弹头运动时间变化不大。