重型卡车车架有限元分析及轻量化设计分析*

2020-03-26杨永鑫

杨永鑫,冯 川

(滨州学院 机电工程学院,山东 滨州 256600)

0 引 言

重型卡车作为物流交通、建筑工程和工业生产的主要运输车辆,应用领域广泛。在行驶过程中,卡车车身承载较大的货物负重和行进路面凹凸不平颠簸振荡,这样恶劣的工作环境也对卡车性能提出了更高的要求。

车架是跨接在汽车前后车桥上的框架式结构,承受车辆的载荷和来自车轮的振动冲击,对车辆的安全性和稳定性至关重要。重型卡车在长时间行驶后,车架会出现明显的变形,甚至发生断裂等情况,造成安全事故[1]。因此研究重型卡车车架强度和刚度的变化规律,通过材料和结构的优化设计使其满足苛刻的工作要求,是非常必要的。

笔者通过对某重型卡车车架的有限元分析及轻量化设计,得出车架在四种典型工况下应力及应变的变化规律,并就刚度与强度完成了校核检验,所得结论对车架的结构设计具有积极的指导意义。

1 模型的建立

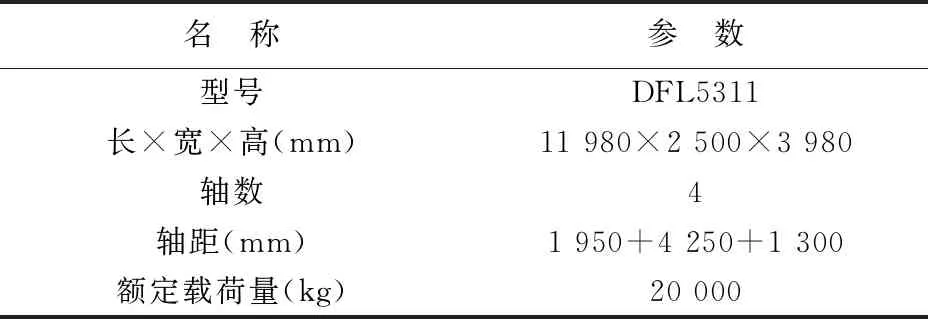

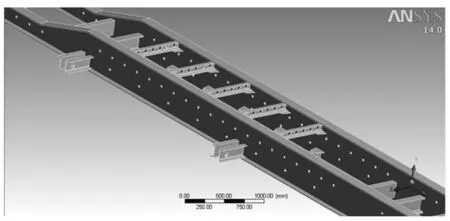

本文研究的对象是某重型卡车车架,主要由2根纵梁、15根横梁及多种焊接件组成。卡车的主要结构参数如表1所示。

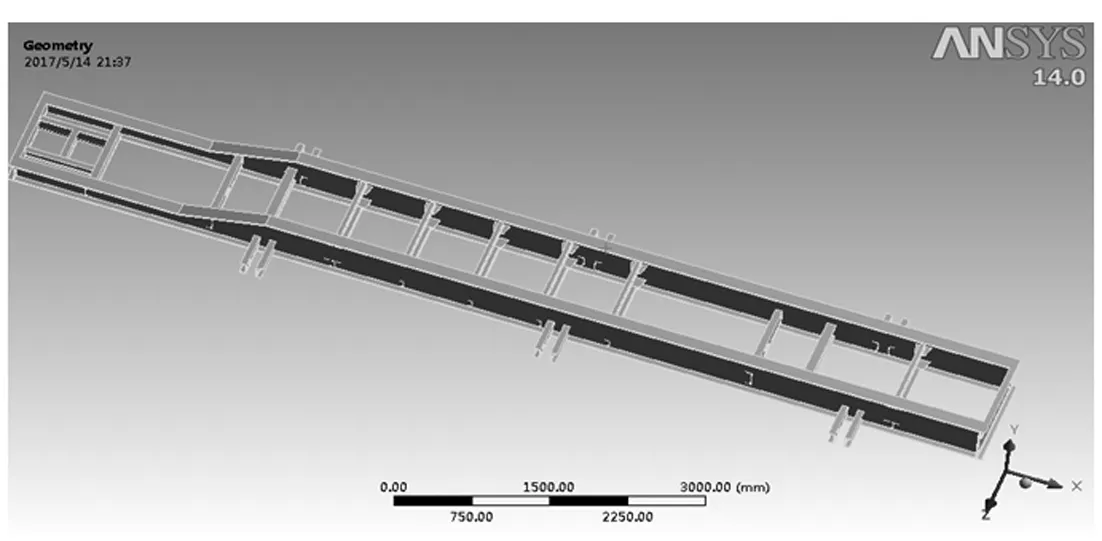

在SolidWorks软件中完成车架结构模型的建立。在建模过程中忽略螺栓、铆钉等对分析结果影响较小的覆盖零件,同时将所有圆角和倒角简化成直角[2]。车架的三维模型如图1所示。

表1 卡车主要结构技术参数

图1 车架的三维模型

2 有限元静力分析

将三维模型导入ANSYS软件中进行有限元分析。由于车架的横梁和纵梁都采用平直设计,因此选四节点壳体单元SHELL63进行分析。SHELL63是一种壳板单元,具有弯曲和薄膜的特性,每个节点有6个自由度,包含3个方向平动和3个方向转动,整个单元共24个自由度[3]。不仅可以在4个方面定义厚度,还可以给定弹性硬度、各向异性等参数,在承受法向载荷的同时也包含平板弯曲的功能。

2.1 网格的划分及边界条件

2.1.1 网格的划分

(1) 划分网格数量 划分网格数量的多少直接影响计算结果,一般情况下网格数量越多计算结果精确度越高。但数量过多会导致计算量的增加,所以在网格划分时要综合考虑各方面影响因素[4]。分析时选用边长20 mm的网格,最终将车架离散成171 858个单元体,共350 674个节点。

(2) 网格分界面和分界点 为使划分的网格适应边界条件,在特殊的点或边界处定义不同的载荷和约束。处理焊接时,尽量使残余应力变得较小,以至不影响卡车车架的承载能力。为此,选用共线glue的处理方法,即两面划分的单元数相同,使其自然节点重合[5]。这种方法虽然对网格划分要求较高,但可省去后续繁琐的操作,计算时也不易出错。

(3) 网格疏密 在卡车车架结构变化的地方采用大小不同的网格,可以提高精度降低误差。在应力梯度变化较大处,采用密集的网格结构,可以更清楚的表示变化规律。在应力梯度变化平缓的地方,则采用稀疏的网格结构,以减少不必要的计算[6]。

2.1.2 边界条件

一般车架是通过悬架于车桥连接在一起,要想准确表示车架的应力分布,必须精确的模拟悬架结构。在卡车行驶过程中,悬架系统是变化的,在建立边界条件时,由于轮胎和减震弹簧的刚度较大,可以忽略其对分析结果的影响。定义车架纵向为x方向,横向为z方向,垂向为y方向。

(1) 位移边界条件 ①约束左前支撑点x,y和z的自由度;②约束左后支撑点y和z的自由度;③约束右前支撑点x和y的自由度;④约束右后支撑点y自由度。

(2) 载荷边界条件 ①驾驶室对车架的作用可抽象为均布载荷分布到纵梁的相应位置;②发动机、油箱等对车架的影响可用卡车总成设备的自重表示;③车厢及货物通过其纵梁固定在车架上。

2.2 各工况下的有限元分析

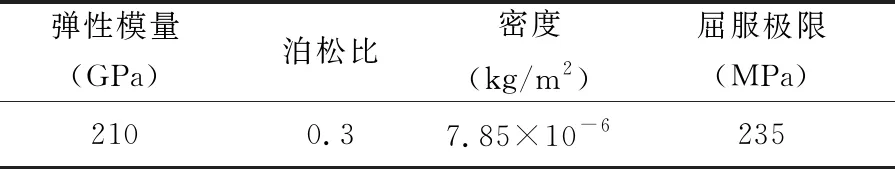

重型卡车在行驶过程中会处于多种不同的工况,其中以弯曲工况、扭转工况、紧急制动工况和转弯工况最为典型[7]。而满载状态作为车辆承载能力的极端情况,是卡车最佳性能的集中体现。因此,本文就重型卡车车架在四种工况下的有限元模型施加约束条件和满载载荷,对应力应变变化进行有限元分析,校核其极限刚度和强度。重型卡车车架采用Q235钢材,材料参数如表2所列。

表2 重型卡车车架材料Q235低碳钢特性

2.2.1 满载弯曲工况

卡车处于满载弯曲工况时,所有车轮均与地面接触,车架上装载19.6 kN的货物。整个车辆处于静止状态,固定卡车悬架于车架连接处,约束连接处除Z轴方向的全部自由度,车架的底部设置有支持平面。在车架上面施加19.6 kN的静载荷,方向垂直向下,驾驶室位置设置9.8 kN重的静载荷,方向垂直向下。纵梁和横梁平面承受0.071 6 kN/mm2的均布载荷,方向垂直向下,选取重力加速度为9.8 m/s2。

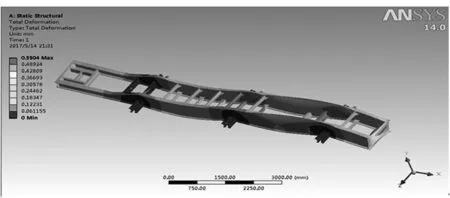

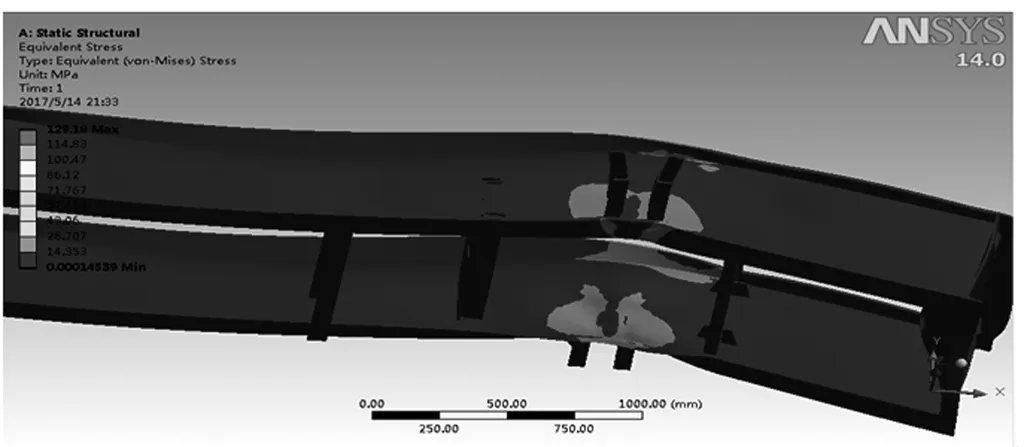

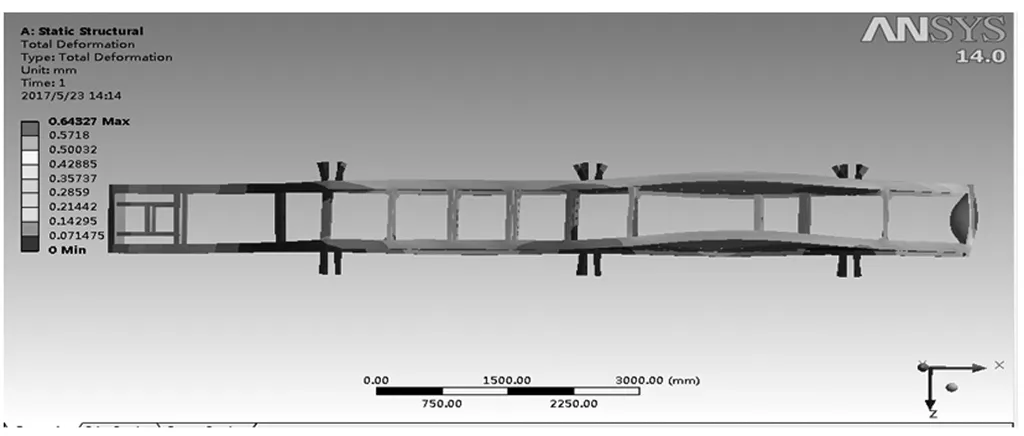

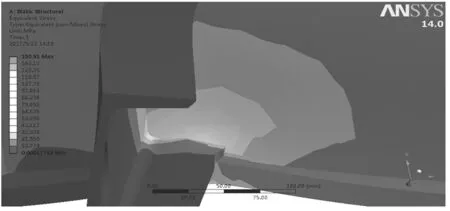

图2表示计算得到的满载弯曲工况下车架变形,由图可知,最大变形处位于车架前后端的两个横梁上,最大位移为0.550 4 mm,此处的等效应力为100.47 MPa。最大应力出现在纵梁后端与悬架连接处附近,应力值为129.18 MPa,如图3所示。

图2 满载弯曲工况车架变形图

图3 满载弯曲工况最大应力点位置

2.2.2 满载扭转工况

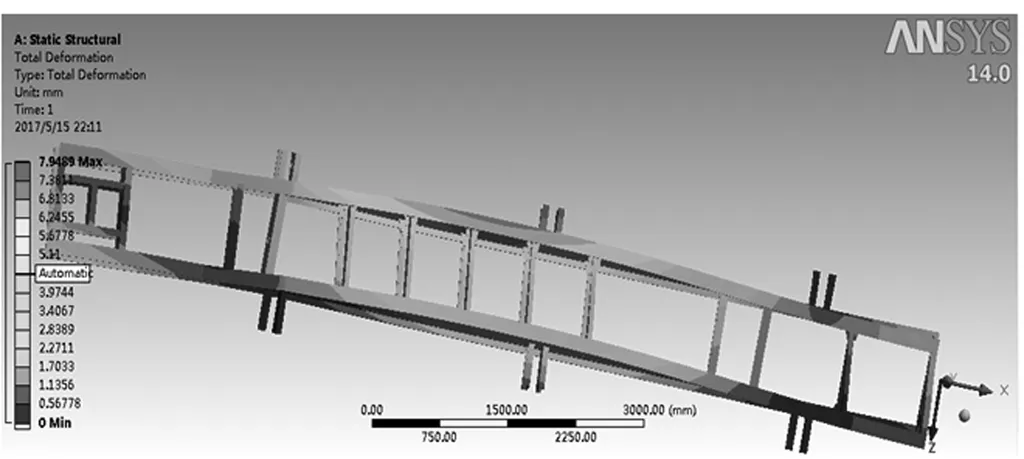

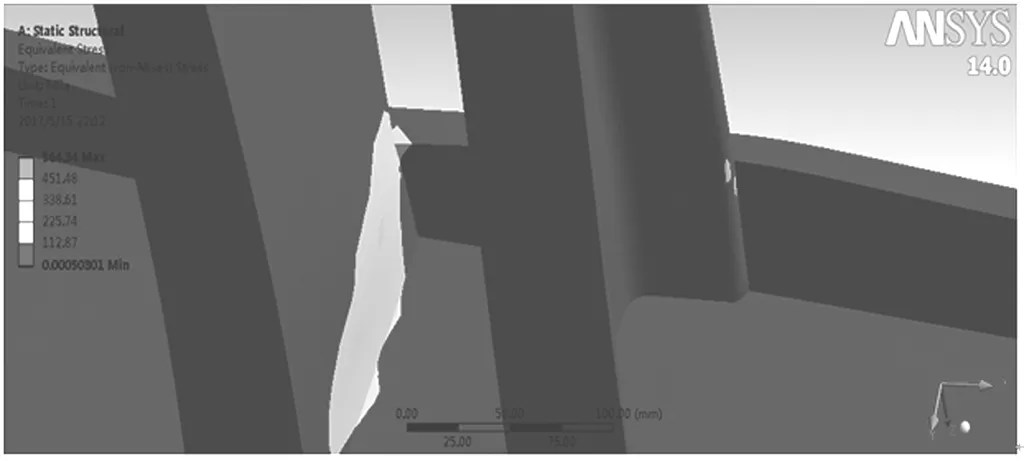

满载扭转工况在约束时将左前、左后及右后车轮均与地面接触,右前车轮悬空,可下沉10 mm,重型载货车架承受19.6 kN的静载荷,方向垂直向下,重型卡车车架处于弯扭状态。纵梁和横梁上平面承受均布载荷为0.071 6 kN/mm2,选取重力加速度为9.8 m/s2。经ANSYS软件分析得到满载扭转工况下车架变形如图4所示,最大变形位于车架右侧纵梁中间与悬架连接处,最大位移为7.948 9 mm。最大应力出现在纵梁与悬架支撑点附近,值为56.434 MPa,如图5。

图4 满载扭转工况车架变形图

图5 满载扭转工况最大等效应力图

2.2.3 满载紧急制动工况

在重型卡车紧急制动时,由于地面制动力对车架的影响,会出现一个向前的惯性载荷,车架同样施加19.6 kN的载荷,方向垂直向下。选取附着系数为0.7的路面,由于最大制动减速度与地面附着系数成正比,因此在X轴方向将作用有-0.7×9.8 m/s2的惯性力,其他约束条件与满载弯曲工况时相同。

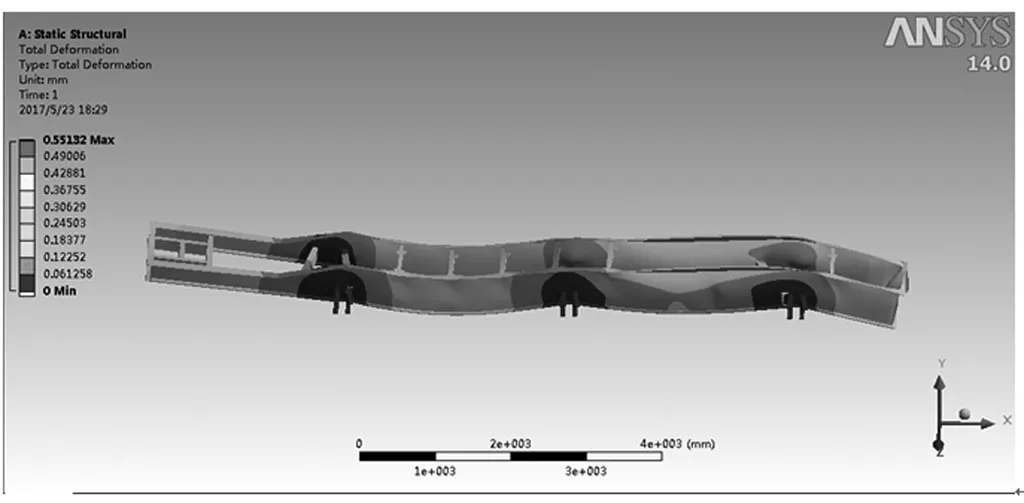

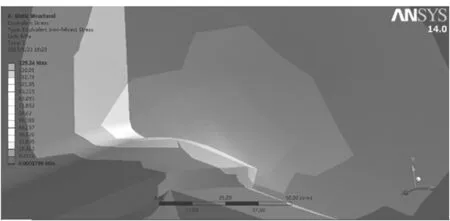

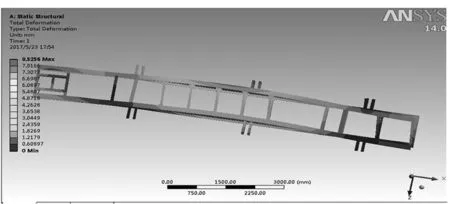

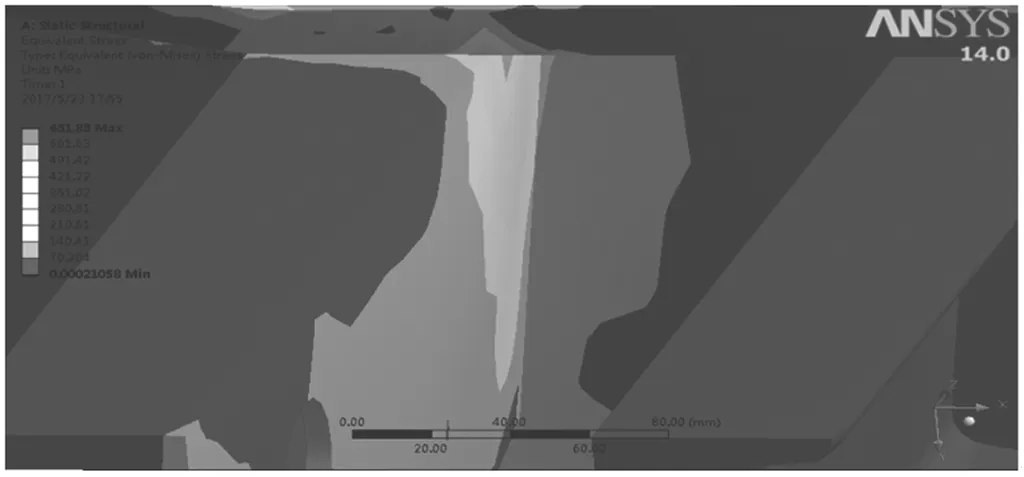

图6表示满载紧急制动工况下车架的变形图,最大变形量为0.551 32 mm,出现在卡车车架最后端横梁上。车架的最大应力为129.24 MPa,位于车架最后端的横梁与纵梁连接处,如图7所示。

图6 满载紧急制动工况车架变形图

图7 满载紧急制动工况最大应力分布图

2.2.4 满载急转弯工况

当车辆发生转弯时,最大转向速度产生的离心惯性力对车架影响较大。对重型卡车车架施加19.6 kN的静载荷,取地面附着系数0.4,在Z轴方向施加-0.4×9.8 m/s2的离心加速度,其他约束条件与满载弯曲工况相同。作用在车架上的纵向惯性力可抽象为摩擦力和扭矩,摩擦力作用在货物与车架的接触面上,扭矩用前后梁受到反向拉力表示。

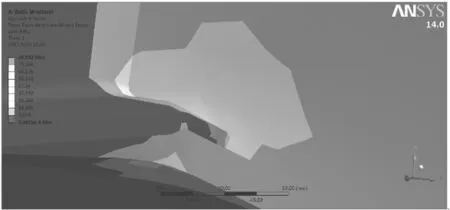

图8表示满载急转弯工况时的变形图,最大变形出现在车架的前后端横梁上,变形量为0.367 24 mm。车架应力的最大值为85.032 MPa,最大应力节点位于车架纵梁后端与悬架连接处附近,如图9所示。

图8 满载急转弯工况车架变形图

图9 满载急转弯工况位移图

总结以上分析结果,在四种典型满载工况下车架最大应力都小于材料的屈服极限235 MPa,因此结构设计符合强度要求。车架在竖直方向上的最大位移量小于10 mm,该车架的刚度也满足使用条件。除个别应力集中处和变形较大位置,车架整体应力应变值远小于极限标准。因此,车架在设计上还存在较大的优化空间。

3 车架的轻量化设计

汽车轻量化是指在保证强度和安全性的基础上,减少整车质量,削减制造成本,从而降低能源消耗。由于环保和节能需要,车辆的轻量化设计已然成为汽车生产制造的发展趋势[8]。

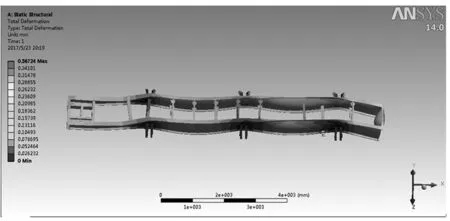

从轻量化的角度对重型卡车车架进行优化设计。车架依然采用梯形式结构,将车架纵梁厚度减少为原来的1/3,即由12.0 mm减小到8.0 mm。车架横梁厚度减少为原来的1/4,即由8.00 mm减小到6.00 mm。对于应力和应变值较小的位置,采用多孔结构设计,以达到减轻车架重量的目的。纵梁的中间及与横梁接触点较远的位置,等间距设计直径为30 mm的圆孔,每个纵梁45个,共计90个。横梁的中间位置等间距设计直径为50 mm的圆孔,共84个。

轻量化前的车架重量为6.56 t,轻量化后的车架质量为5.89 t,降低了10.21%。轻量化优化后的车架模型如图10所示。

图10 车架轻量化优化后的模型图

在进行不同工况下的静力分析时,要保证与轻量化之前的约束条件一致,即施加19.6kN的静载荷,惯性力为0.7×9.8m/s2,离心力为0.4×9.8 m/s2,制动时地面附着系数取0.7,急转弯时地面附着系数取0.4。

3.1 满载弯曲工况

图11表示计算后得到的满载弯曲工况下车架变形图,图中最大变形出现在车架前后端的两个横梁位置,最大位移是0.645 27 mm,等效应力为125.17 MPa。最大应力位于纵梁与悬架支撑点附近,最大等效应力值为150.91 MPa,如图12所示。

图11 优化后满载弯曲工况位移图

图12 优化后满载弯曲工况最大应力点

3.2 满载扭转工况

经过分析得到满载扭转工况车架变形如图13所示,最大变形出现在车架中部的侧边梁上,最大位移为8.525 6 mm。最大应力位于纵梁与悬架支撑点附近,最大应力值为63.183 MPa,如图14所示。

图13 优化后满载扭转工况位移图

图14 优化后满载扭转工况最大应力点

3.3 满载紧急制动工况

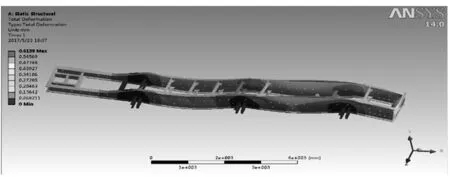

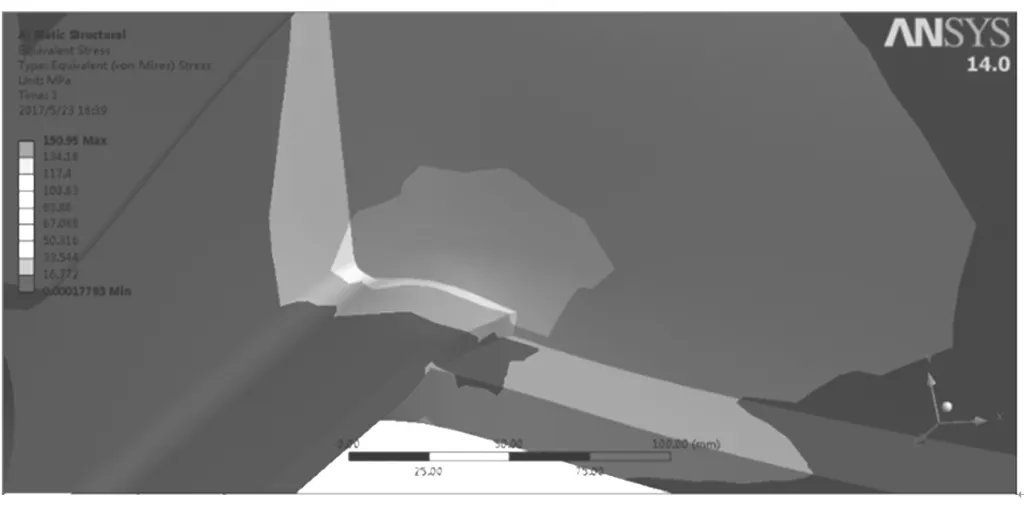

优化后满载紧急制动工况位移变化如图15所示,最大变形量为0.613 9 mm,出现在卡车车架后端纵梁与横梁连接处。车架的应力最大值为150.95 MPa,最大应力节点位于车架后端的横梁上,如图16所示。

图15 优化后满载紧急制动工况位移图

图16 优化后满载紧急制动工况应力最大点

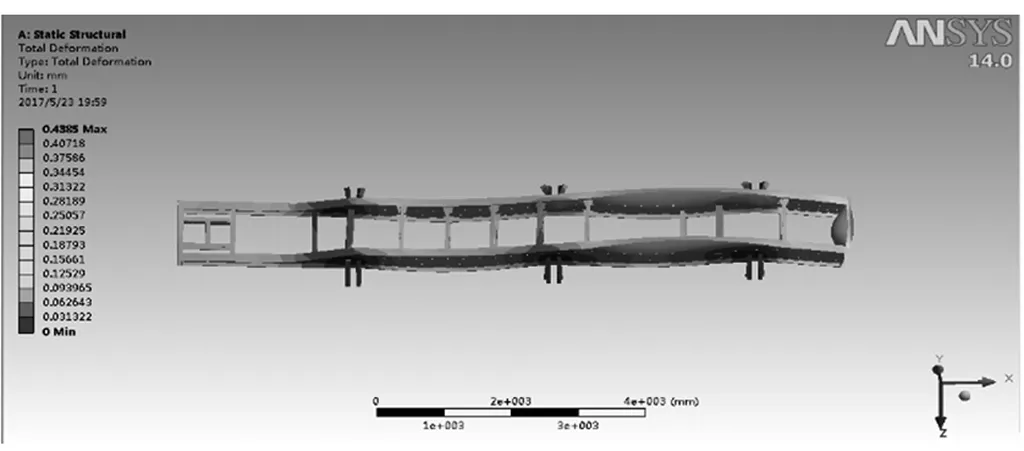

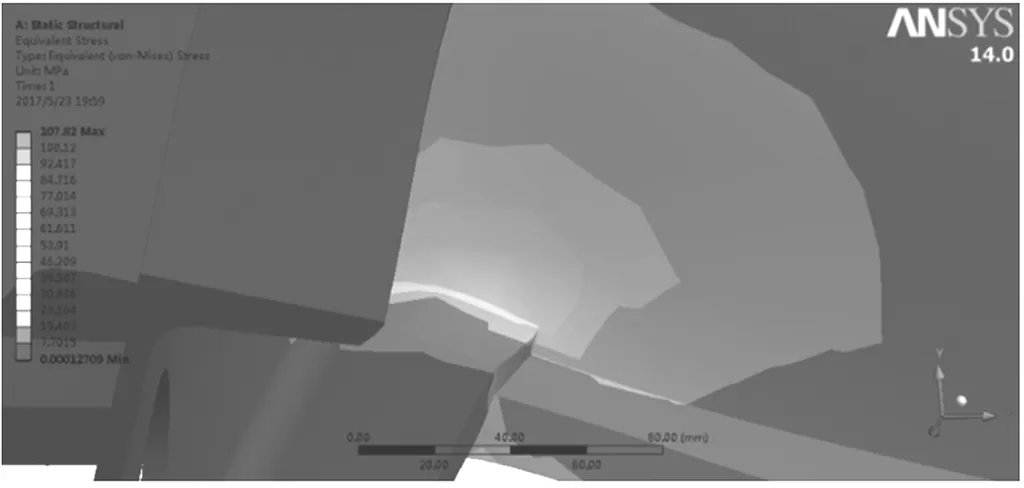

3.4 满载紧急转弯工况

图17所示优化后满载紧急转弯工况位移变化,最大变形量为0.438 5 mm,出现在车架后端横梁上。车架应力的最大值为107.82 MPa,最大应力节点位于车架后端纵梁与横梁连接处附近,如图18所示。

图17 优化后满载紧急转弯工况位移图

图18 优化后满载紧急转弯工况最大应力点

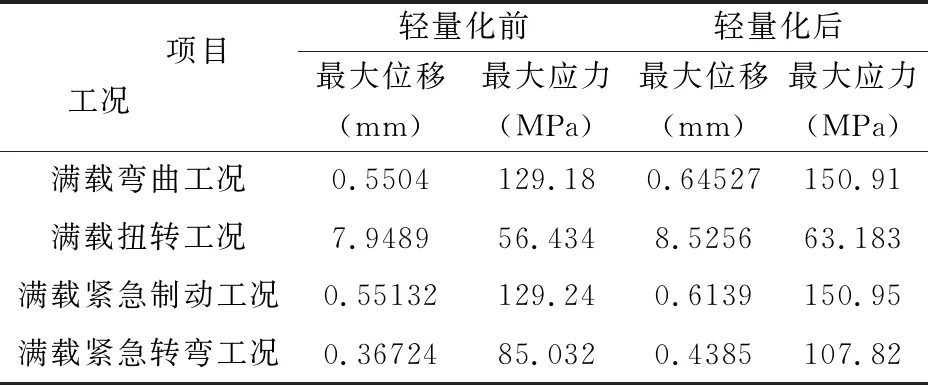

表3表示轻量化前后四种满载典型工况下最大应力和应变变化情况。对比发现,优化后车架的最大位移和应力都较优化前有所提高,但仍低于规定限值,因此,能够满足设计要求。

表3 轻量化优化前后分析结果对比表

4 结 语

针对某重型卡车车架结构建立三维模型,应用ANSYS软件在满载弯曲、满载扭转,满载紧急制动和满载急转弯四个典型工况下对车架进行了有限元分析。分析结果显示,车架的强度和刚度都满足使用要求。在此基础上对该卡车车架的结构参数进行优化,完成轻量化设计。分析结果对重型卡车车架结构的参数化设计具有一定的指导意义,同时也为轻量化方案合理选择提供了参考。