基于 LabVIEW 疲劳试验机模糊 PID控制系统研究

2020-03-24

河南科技大学机电工程学院 河南洛阳 471003

工 业生产中,测试零部件疲劳寿命对于保证机械设备的安全运转具有重要意义。疲劳试验机是精确测试材料疲劳寿命的常用设备[1]。目前,市面上的拉压式疲劳试验机大多是以液压缸作为动力源,采用传统 PID 算法来实现闭环控制。采用上述方案的拉压式疲劳试验机结构复杂,并且控制系统超调极易引起机械结构的过冲,导致试样提前失效,进而影响疲劳试验的精准性[2]。

国内外研究者对于疲劳试验机控制方案的研究从未间断,国外先进的试验机制造商如 Instron、岛津、MTS,均推出了基于自适应式控制策略的产品。但是由于试样种类的多样性,同一试验机对于不同的试验对象,在实际测试中存在非线性、参数时变性等问题,难以真正实现精准控制,试验加载过程中的超调问题依然存在[3-4]。

为了解决传统 PID 系统超调的问题,笔者设计了采用模糊 PID 控制算法的疲劳试验机控制系统。该系统由交流伺服电缸提供动力。模糊 PID 控制算法具有适应性强、动态响应快、控制精度高等优势[5],而伺服电缸的传动效率高,位置精度可以达到 0.01 mm[6]。笔者将二者优势结合起来,基于 LabVIEW 平台对试验机的控制系统进行了开发。试验结果表明,模糊 PID控制算法对于疲劳试验机具有良好的控制效果,能够有效地降低系统超调量,且动态响应速度也有所提高。

1 硬件方案

疲劳试验机是一个单轴运动控制试验平台,主要功能是能够实现对试样进行精准地循环拉压或单向拉压。试验机结构如图 1 所示。试验机主要由拉压传感器、上下夹具、引伸计、机械主体、伺服电缸、计算机运动控制卡、伺服驱动器及数据采集卡等部件组成。拉压传感器型号为 HSTL-BLY,位于试验机底部,通过特殊联结器与下夹具联接;试样装夹在上下夹具之间;引伸计型号为 CBY1 25 -±2.5,加持在试样上;伺服电缸位于机械结构顶端,由交流伺服电动机提供动力,通过法兰与上夹具联接;运动控制卡为雷赛 DMC2410C 控制器,通过 PIC 端口安装于计算机内部;伺服驱动器和数据采集卡固定在外围电路的板材上。

2 控制原理

传统疲劳试验机大多采用传统 PID 控制器。因试验机本身的诸多特性,如时变性、非线性,加之在试验加载中存在的负载干扰,导致试验机很难设置最佳的 PID 参数。因此,传统 PID 对试验加载的整个过程难以做到精准控制,系统超调问题也屡见不鲜[7]。

模糊 PID 控制器是一种新型的控制器。该控制器是在传统 PID 控制器前端加入了模糊逻辑,故其集合了模糊控制的灵活性和 PID 控制器的强适应性[8]。

图1 试验机结构Fig.1 Structure of testing machine

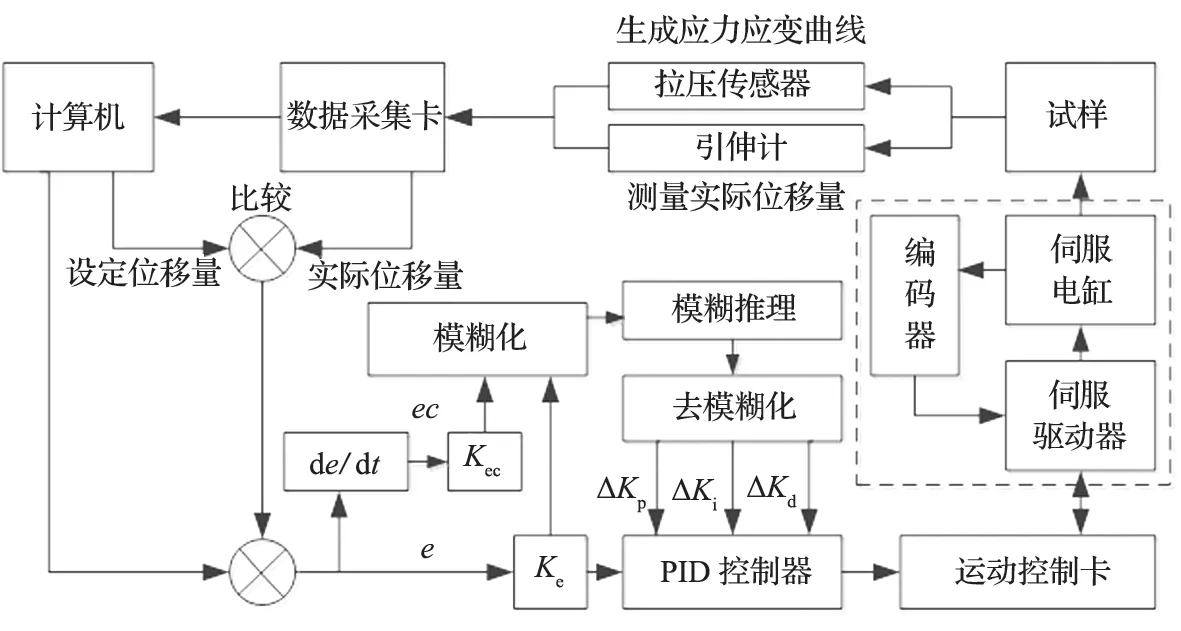

该控制器为二维模糊自适应 PID 控制器,模糊控制原理如图 2 所示。计算机程序调用 DLL 文件 (动态链接库)把应变量 (转化为位移量)等参数信息和控制指令生成运动代码发送给运动控制卡,运动控制卡规划运行路线,并把速度指令发送给伺服驱动器,驱动器一方面把脉冲信号输送至伺服电缸,另一方面读取编码器信号反馈给运动控制卡,形成内环 (速度环)控制,如图 2 中虚线框所示;伺服电缸带动夹具向试样施加载荷,其产生的位移和载荷分别由引伸计和拉压传感器测量,并把实时数据传送给计算机;计算机通过运算将设定位移与实际位移作比较,并以偏差e和偏差变化率ec作为模糊逻辑的输入量,经模糊化、模糊推理、去模糊化计算出输出量 Δkp、Δki、Δkb,并发送给 PID 控制器,PID 将修正后的位置信息发送给运动控制卡,实现外部位置环控制。

与基于传统 PID 控制器的疲劳试验机相比,该系统的区别在于加入了模糊控制,且每一次疲劳试验均由系统计算出最佳 PID 参数,规避了由于对不同试样和试验参数使用相同 PID 参数而导致超调量。

图2 模糊控制原理Fig.2 Principle of fuzzy control

3 控制系统程序设计

3.1 模糊 PID 控制器开发

要在控制系统中实现模糊 PID 算法,需要遵从以下步骤[9]:①根据实际情况计算论域;② 确定控制器模糊子集和隶属度函数类型;③ 确定模糊控制规则并制作规则表。利用论域、模糊子集、隶属度函数和模糊控制规则表,即可依托 LabVIEW 的模糊逻辑和PID 控制器编写程序,开发出疲劳试验机的模糊 PID控制器。

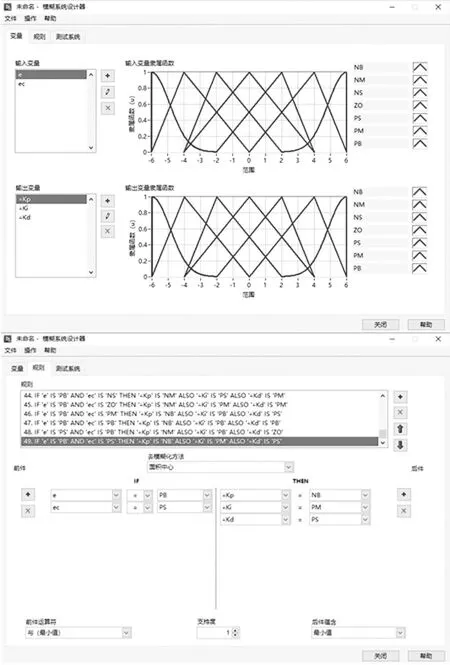

3.2 模糊逻辑的建立

LabVIEW 内置了建立模糊控制的工具包,通过模糊系统设计器写入输入量e、ec和输出量Δkp、Δki、Δkb,由 if-then 语句编写模糊规则库,模糊控制器编辑完成之后会生成一个 fs 文件,模糊控制规则是以文件的形式供模糊逻辑相关函数调用[10]。

根据输入输出变量的论域和隶属度函数,将其写入模糊系统设计器。如图 3 所示建立模糊逻辑 fs 文件。模糊子集为:{NB,NM,NS,ZO,PS,PM,PB},其中 NB、PB 隶属度函数采用高斯形,其余参数采用三角形。根据模糊控制规则表编写模糊规则库,建立完整的 fs 文件。为方便建立模糊逻辑,变量e、ec、Δkp、Δki、Δkb均采用论域 [-6,6],实际上变量的基本论域到论域的转换均有不同的放大系数,在模糊化与去模糊化时已经做了相应处理。

图3 建立模糊逻辑 fs 文件Fig.3 Establishment of fuzzy logic fs file

3.3 模糊 PID 控制器的实现

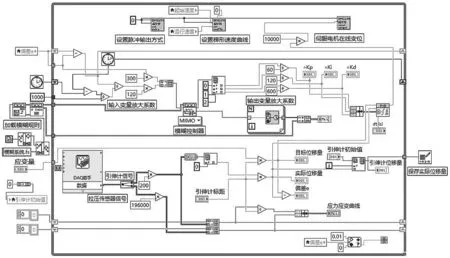

由于疲劳试验是往复运动试验,对于试样的拉伸和压缩具有对称性。控制策略主要讨论 1 个循环周期里的前半个周期,模糊 PID 控制流程如图 4 所示。

图4 模糊 PID 控制流程Fig.4 Process flow of fuzzy PID control

LabVIEW 中实现模糊 PID 控制的原理如下:程序开始,进入初始化,系统通过预设路径加载模糊规则,变量的隶属度函数和模糊规则寄存于“FL 加载模糊系统 (MIMO)”函数中,由“FL 获取规则文本”函数读取规则表;系统加载用户输入的应变量,经计算转化为位移,电缸开始运动,试样发生位移,即产生偏差e,通过运算,计算出偏差变化率ec;e和ec实时输送给“FL 模糊控制器”,控制器通过规则找出此时e和ec对应 PID 的 3 个参数值,经过去模糊化,把 Δkp、Δki、Δkb输送给 PID 控制器;PID 控制器对比目标位移和实际位移,并把运算出相对位移,经脉冲转化传送给伺服电动机在线变位模块;伺服电动机随即按照新的目标位置运动,产生新的e和ec,并送给模糊控制器,经过不断地实时检测调整,直到精准地到达设定值。模糊 PID 控制程序如图 5 所示。

程序中,伺服电缸的控制模块为 DLL 生成的子程序,在线变位模块与运动控制卡通信由内环 (速度环)保证其精准性。数据采集卡测得的拉压传感器信号用作生成应力应变曲线,测得引伸计的实际位移保存到电子表格文件中,供对比试验分析研究。

图5 模糊 PID 控制程序Fig.5 Program of fuzzy PID control

4 试验结果与分析

按照系统设计方案,将机械结构、运动控制模块、数据采集模块和外围电路等各项硬件进行实物连接。对伺服驱动器进行设置,控制模式选“位置控制”,指令脉冲输入模式为“脉冲+方向”,每转脉冲数为 10 000。测试伺服电缸、数据采集卡、引伸计、拉压传感器等各项硬件设施功能是否运行正常。

试样选用直径为 8 mm Q235 碳素钢,将待测试样装夹到上下夹具中,使伺服电缸推杆主轴与试样保持良好的同轴度,在试样中心部位装夹上引伸计;引伸计标距L=25 mm,应变量ε设定为 0.04,设置伺服电动机运动位移ΔL=ε×L=1 mm;设置数据采集卡的采样率为 1 000。

为了验证模糊 PID 控制算法的控制效果,采用传统 PID 控制算法做对比试验。控制精度为 0.01 mm,采样周期T=3 ms,依据经验输入 PID 控制器的参数值kp=30,ki=6,kd=3×10-2,试验样本及加载频率与模糊 PID 控制算法试验保持一致,加载频率均设置为 1。

试验测量在 4 个循环之内 2 组试验引伸计的位移。伺服电缸位移曲线如图 6 所示。从图 6 可以看出,传统 PID 控制器在达到设定值之后,会有一定的超调量;而模糊 PID 控制器的动态响应要比传统 PID控制器更加迅速。

图6 伺服电缸位移曲线Fig.6 Displacement curve of servo cylinder

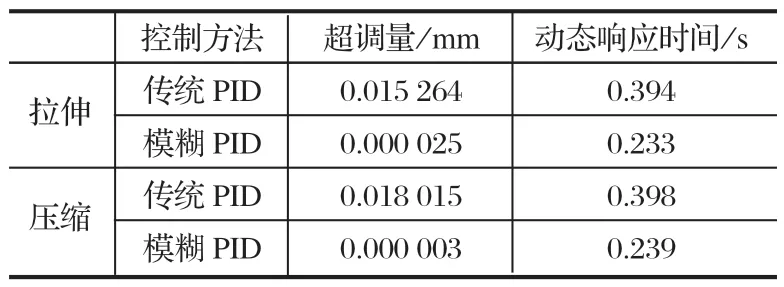

根据测试数据针对伺服电缸的超调量和动态响应时间进行数据分析,把数据分为拉伸阶段和压缩阶段 2 部分,取 4 个循环内超调量和动态响应时间的数据平均值制作表格。2 种控制方法数据对比如表 1 所列。

表1 2 种控制方法数据对比Tab.1 Comparison of two control methods in data

由表 1 可知,无论在拉伸阶段还是压缩阶段,模糊 PID 控制器的超调量都要比传统 PID 控制器小很多,且动态响应速度相比传统 PID 控制器提升了约16%。

5 结语

模糊 PID 控制算法具有参数自整定的功能,通过参数模糊化、模糊规则推理、去模糊化等几个运算环节,可以依靠计算得出较为准确的 PID 参数,避免了传统 PID 控制需要依靠人工经验整定 PID 参数的情况。通过传统 PID 和模糊 PID 的对比试验可知,模糊PID 控制算法对于超调量的抑制效果更佳,且动态响应时间更短。