ZYWL-23000DS 大功率定向钻机几项关键技术研究

2020-03-24闫保永

闫保永

1中煤科工集团重庆研究院有限公司 重庆 400039

2瓦斯灾害监控与应急技术国家重点实验室 重庆 400039

煤矿应用的常规定向钻机回转转矩普遍为 3 000~6 000 N·m,主要用于近水平顺煤层钻孔施工,一次成孔直径为 96 mm,不能完全满足国内长距离回采工作面瓦斯预抽钻孔和顶底板岩层大直径钻孔施工的需求[1]。由于常规定向钻机转矩小,处理孔内事故能力差,有必要开展大功率定向钻机研究[2-3]。“十二五”国家科技重大专项开展了大功率定向钻进技术与装备的研发,重点在顶板裂隙带大直径钻孔施工方面进行了探索,研制出了 ZDY-12000LD、ZYWL-13000DS、ZYWL-15000DS 型定向钻机,在解决上隅角瓦斯问题方面取得了一定效果[4-7]。经过在晋煤集团、汾西集团等矿区的推广应用,顶板裂隙带大直径钻孔抽采瓦斯效果逐步得到认可。因其可以缩短施工周期,节约生产成本,缓解矿井采掘接替紧张的矛盾,为以孔代巷提供了可行方案[8-11]。然而,由于顶板大直径定向钻孔施工过程受岩层地质条件的影响,对钻进装备的能力提出更大需求:需要钻机转矩大;钻孔通径大,可以使用更大直径钻杆;为了打捞方便,需要快速更换卡瓦;需要上下钻杆辅助装置,以实现粗径钻具快速装卸。针对新需求,为了满足该技术日益发展的需要,对几项关键技术进行攻关,研制出 ZYWL-23000DS 型大功率定向钻机,形成系列化的定向钻机产品。

1 技术要求

根据目前定向钻孔施工情况,大功率定向钻机除具备回转钻进、定向钻进和复合定向钻进等基本功能外,还需注意以下问题:在顶板裂隙带大直径定向钻孔钻进过程中,经常遇到破碎岩层,需采用回转钻进方式穿过破碎带,同时,为解决钻进过程中不可避免的卡、埋钻等钻孔事故,钻机需要大转矩和大起拔力,具备强力起拔和回转等功能;随着顶板裂隙带钻孔直径不断增大,需要钻机可以夹持使用粗径钻具进行钻孔施工;粗径钻具一般较重,需要研制辅助上下钻杆装置,减轻工人劳动强度,提高效率;针对大转矩动力头制动难的问题,需研制新型旋转与制动功能互锁液压控制技术。

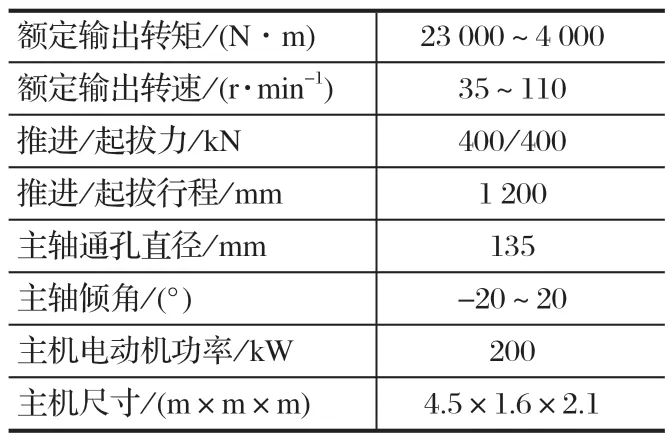

针对这些问题,在钻机的关键技术方面开展研究,通过虚拟样机技术,对关键参数进行核算,实现钻机一体化紧凑型布局;创新研制动力头、夹持器、制动等关键结构部件;开发基于恒功率控制、负载敏感和比例先导控制技术的液压系统,降低钻机功耗,提高钻机可靠性。结合理论计算和经验类比,确定了大功率定向钻机主要性能参数,如表 1 所列。

表1 主要性能参数Tab.1 Main performance parameters

2 关键技术研究

在借鉴 ZYWLD 系列定向钻机优点的基础上,重点对双马达动力头、快换卡盘、大通径夹持器、旋转与制动功能互锁、辅助上下钻杆装置等关键技术进行了创新攻关设计,实现了钻机大转矩、大主轴通径、快速更换卡盘、自动拧卸钻杆等功能,大大提高了施工过程中对抱钻、卡钻等事故的处理能力,提高了钻机的实用性。

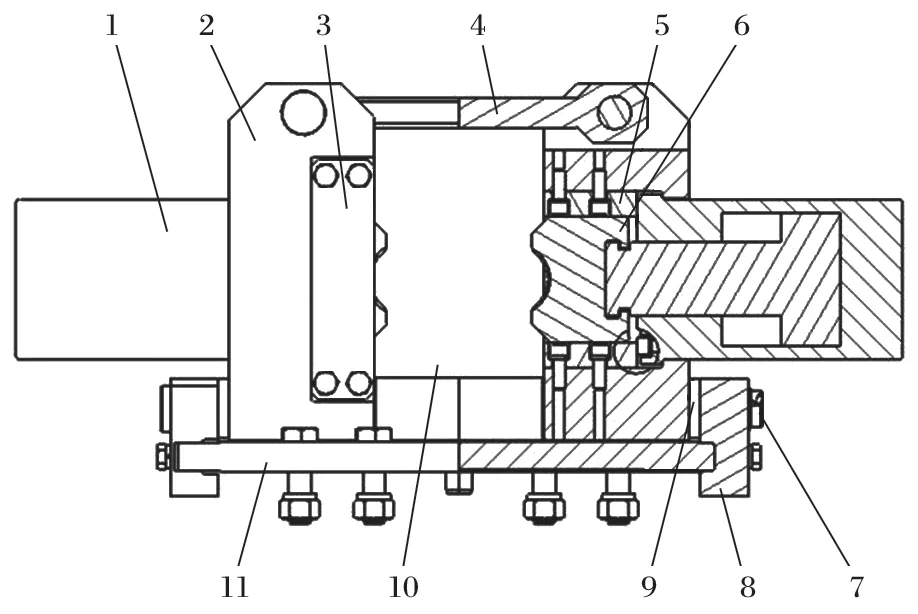

2.1 双马达动力头

动力头是驱动钻具回转,提供转矩和回转速度的关键部件,同时还实现了机械化拆卸钻杆与处理孔内事故。动力头将液压能转换成机械能,高压油驱动液压马达旋转,经减速器减速后带动钻具旋转,输出转矩和转速。减速器为两级齿轮传动机构,无级变速。为了实现大转矩要求并尽量减小体积,采用双液控变量液压马达驱动,传动原理如图 1 所示。根据转矩输出要求,计算选取动力头总传动比i,按照 1 级齿轮传动比为 3~6 的取值原则,对 2 级传动比进行合理分配设计。

图1 双马达动力头传动原理Fig.1 Transmission principle of dual motor power head

动力头主轴为中空结构,为满足定向钻进及打捞需要,通孔直径为 135 mm。双马达动力头转矩大,大大提高了施工过程中对抱钻、卡钻等事故的处理能力,提高了定向钻机的地层适应性。为了实现马达同步驱动,防止双马达间驱动干涉,将 2 个马达进油口串联,通过液压系统实现 2 个马达输出转矩一致。

2.2 快换卡盘

卡盘在液压力的作用下,依靠液控单向阀、胶套、卡瓦、弹簧等完成夹紧与松开功能。夹紧钻杆时,高压油经液控单向阀注入密封油腔,胶套受到径向的压力而收缩,使卡瓦组向中心移动,夹紧钻杆,然后停止供油,液控单向阀关闭,密封油腔内保持高压,卡盘处于常闭式状态;松开钻杆时,控制油路供油,液控单向阀被打开,密封油腔回油,在弹簧力作用下,卡瓦松开。卡盘采用液控单向阀控制卡盘工作油路,实现了常闭式卡盘和常开式卡盘两者的有机统一,夹紧松开卡盘只需间歇供油,大大降低了定向钻机的功耗。

卡盘与动力头主轴通过连接盘连接,安装卡盘时,将卡盘上控制油口对准主轴控制油口,通过螺栓将卡盘固定在主轴上,因此可以快速整体更换卡盘。要更换卡瓦组件时,不用拆除胶套,只需将定位盖拆下,拔出卡瓦组件,即可实现卡瓦组件快速更换。快换卡盘结构及原理如图 2 所示。

图2 卡盘结构及原理Fig.2 Structure and principle of chuck

2.3 大通径夹持器

为了满足粗径钻具快速通过要求,设计了上开口拉杆结构大通径夹持器,最大通径为 200 mm。夹持器前端设有扶正器,扩孔回转钻进时对钻具起导向作用。

采用大行程夹持液压缸带动卡瓦,实现对钻杆的夹持和松开,液压缸通过螺钉与立板联接,保证了夹持钻杆时液压缸受力的稳定性,不会出现液压缸焊接在安装座上,长期受力后损坏液压缸的情况;2 组立板顶端通过销轴与上拉板联接,取下销轴后,上拉板可以朝 2 个方向打开,方便放入孔底马达、封孔管等粗径钻具;打开立板中间的挡板,可拔出卡瓦,实现快速更换。

图3 大通径夹持器结构示意Fig.3 Structure sketch of large-diameter gripper

夹持器受力主要有钻具质量和反转矩 2 种类型。仅夹持孔内钻具时,在最大倾角下,所需的最大夹紧力F1主要克服钻孔内钻杆的重力,

式中:G为每根钻杆重力;n为钻杆数量;α为钻机最大倾角;i为卡瓦与钻杆摩擦副数,i=2;f为卡瓦与钻杆摩擦因数,f=0.25。

为了配合卡盘拆卸钻杆,夹持器最大反转矩所需的夹紧力

式中:M为钻机额定转矩;d为钻杆直径。

以配套的f127 mm 钻具为例,计算得F1=142 kN,F2=723 kN。

设计计算中,应该考虑到夹持器同时克服最大钻具自重和钻机最大转矩时的情况,即

计算得F3=736 kN。以此为条件,取合适安全系数,根据液压缸计算公式即可选取合适的夹持器液压缸直径参数。

2.4 旋转与制动功能互锁

在定向钻进时,制动装置锁紧动力头主轴 (刹车状态);在调整孔底马达弯头方向时,制动装置松开动力头主轴。目前煤矿井下实际使用过程中存在频繁的误操作,即在刹车状态下操作动力头旋转,造成刹车轴和卡瓦磨损加剧,导致制动“打滑”、孔底马达弯头方向改变,严重影响制动装置工作的可靠性和定向钻孔轨迹的精确性。

图4 旋转与制动功能互锁原理Fig.4 Interlocking principle of rotating and braking function

旋转与制动功能互锁的液压原理如图 4 所示。先导压力油 SC控制液控换向阀 3 时,主油路为高压油,制动装置处于刹车状态,同时先导压力油 SC通过液控单向阀 9 控制液控换向阀 6、7 处于右位机能,切断 ZC、FC,此时即使误操作旋转手柄,动力头也无法旋转。只有当先导控制油 JC控制液控换向阀3 时,控制主油路松开制动装置,同时先导控制油 JC控制液控换向阀 8 处于左位机能,切断持续先导控制油源 PC,并控制液控单向阀 9 处于打开状态,使液控换向阀 6、7 处于左位机能,操作旋转手柄,才能实现动力头旋转。

2.5 辅助上下钻杆

根据定向钻进工艺需要,ZYWL-23000DS 型大功率定向钻机配套钻杆为f102 mm×3 000 mm,质量约 100 kg,施工过程中预先拧紧钻杆成为亟待解决的关键难题。根据钻机结构特点,研制了辅助上下钻杆机构,如图 5 所示,主要由主动摩擦轮、从动轮、支撑架、随动导轨、托轮、液压缸等组成。从动轮形成的中心与钻机动力头轴线同轴。预拧紧钻杆时,将钻杆置于从动轮上,主动轮压紧,正向旋转即可拧紧钻杆;拆卸钻杆时,主动轮压紧钻杆,反向旋转即可拆卸钻杆,降低了工人劳动强度。

图5 辅助上下钻杆机构示意Fig.5 Sketh of auxiliary device for drilling pipe installation and removal

3 性能测试

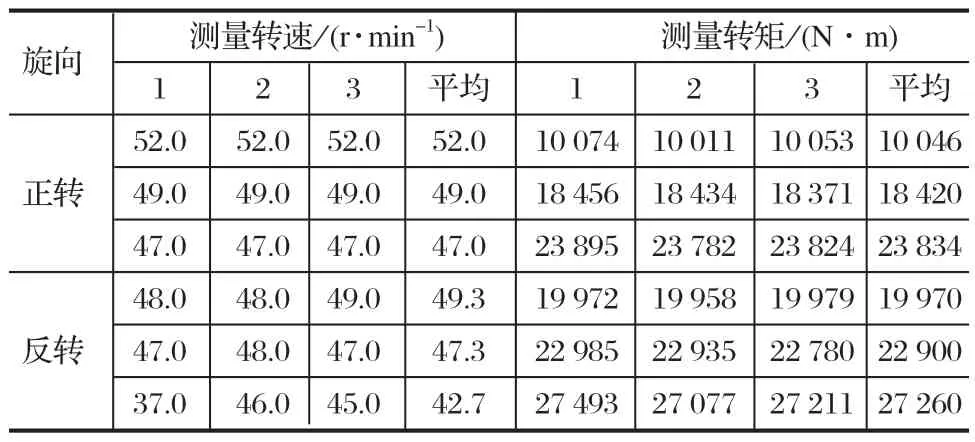

钻机性能测试是检验钻机设计性能指标的有效手段,需开展负载性能、过载性能、空载性能和温升等测试内容。钻机研制完成后,在国家安全生产重庆矿用检测检验中心进行性能测试,各项参数满足设计要求。其中,回转负载性能测试部分数据如表 2所列。

表2 回转负载性能测试Tab.2 Rotary load performance test

4 结论

(1)研制的双马达动力头,具有较大转矩。通过ZYWL-23000DS 型定向钻机研制,提供了大转矩、大起拔力的大功率定向钻机,大大提高了施工过程中对抱钻、卡钻等事故的处理能力,提高了定向钻机的地层适应性,特别适合顶板裂隙带大直径钻孔及破碎煤层钻孔施工。

(2)大通径夹持器可以通过粗径钻具,可以满足顶板裂隙带f200 mm 孔径钻孔施工,为高位钻孔代替高抽巷工艺提供了装备支撑。

(3)研制了辅助上下钻杆装置,提高了定向钻机自动化程度,减轻了工人劳动强度,但自动化水平仍较低,后续会在定向钻机自动化水平上加大研发力度,真正达到减人增效、保障施工人员安全的目的。