某油田ERW钢管管体泄漏失效分析

2020-03-16王志东瞿婷婷陈志昕

丛 深,王志东,蔡 克,瞿婷婷,仝 珂,陈志昕

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中国石油长庆油田分公司物资供应处(物资管理部) 陕西 西安 710016)

0 引 言

直缝电阻焊管(Electric Resistance Welding),简称ERW钢管,具有生产效率高、低成本、节省材料、易于自动化等特点[1],因此广泛应用于输送高压或低压的石油和天然气,目前在世界上的输送用管领域起着重要作用[2]。但由于ERW钢管焊缝易出现的碳偏析、夹渣、质量不稳定等缺点,在油气田输送中会发生刺穿泄漏等失效事故,影响正常生产[3-4]。

东北某油田ERW钢管在输送油气过程中,发现管线泄漏。本文结合宏观形貌分析、理化性能和穿孔微观分析等试验,对该ERW钢管穿孔刺漏原因进行分析,以预防此类输送管线的异常泄漏[5-7],为油田正常生产运营提供保障。

1 失效情况及理化性能试验

1.1 失效情况

送检失效钢管为Φ325 mm×6 mm L320M的ERW钢管,刺漏钢管外表面形貌如图1所示。对送检管样品的宏观形貌进行分析,其外径为325 mm,长度约为60 cm,管体外壁完整,外表面呈灰黑色,且整个管段未见明显塑性变形。将失效管样品纵向剖开,其内壁形貌如图2所示。从图2可知,该管体内壁的腐蚀程度较轻,但管体底部内壁腐蚀严重,腐蚀坑附近已看不到原始管壁形貌[8-9],沿管体轴向存在冲蚀特征[10]。在失效管样品刺漏区域切取一块试样,将内壁腐蚀锈迹刮除干净后,在超景深显微镜下低倍观察可发现,内表面存在大量微小的点腐蚀坑,如图3和图4所示。该失效管样品存在3处刺漏穿孔(其中有2处未完全贯通),穿孔的直径约为1 mm,如图3中红色圆圈所示。将图4中试样泄漏区沿穿孔方向切开,其内部形貌如图5所示。从图5可知,其刺漏区在管壁上的穿孔沿壁厚方向已完全贯穿。

图1 刺漏钢管外表面形貌

图2 送检管样品内壁宏观形貌

图3 送检管样品内壁刺漏宏观形貌

图4 送检管样品内壁刺漏形貌(图3局部放大)

图5 泄漏区穿孔壁厚方向宏观形貌

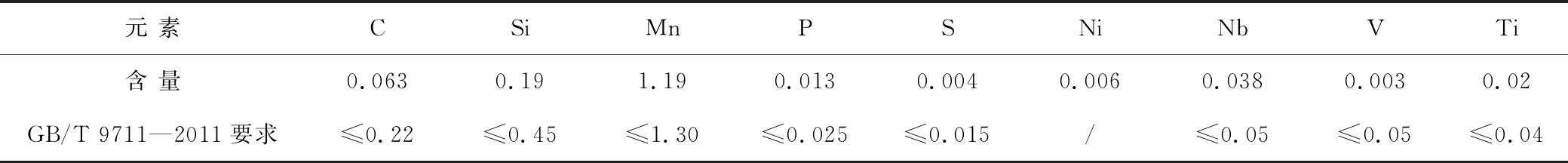

1.2 化学成分分析

依据ASTM A751-14a《钢产品化学分析的试验方法、规程和术语》标准,应用ARL 4460直读光谱仪对送检管样品管体进行化学成分分析,检测结果见表1。由表1可知,送检管样品管体的化学成分分析结果符合GB/T 9711—2011标准对L320M钢的要求。

1.3 拉伸性能试验

依据ASTM A370-17《钢产品力学性能试验的标准试验方法和定义》,在送检管样品上取横向板状试样,规格为38.0 mm(宽度)×50 mm(标距),用SHT4106材料试验机试验送检管样品的室温拉伸性能,试验结果见表2。由表2可知,该送检管样品的抗拉强度、屈服强度及屈服比均符合GB/T 9711—2011标准的要求。

表1 送检管样化学成分检测结果(质量分数) %

表2 送检管样的室温拉伸性能试验结果

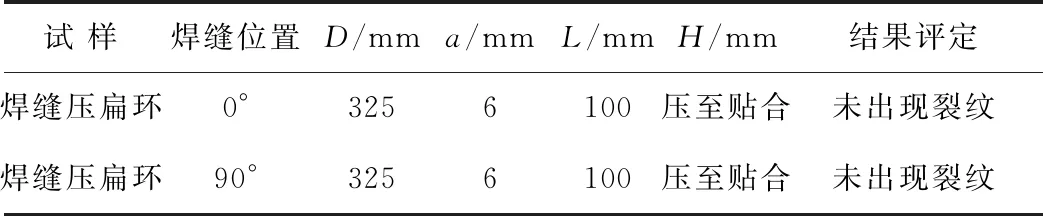

1.4 压扁性能试验

依据ASTM A370-17《钢产品力学性能试验的标准试验方法和定义》,采用YH41-100C校正压装液压机,在送检管样品的管体处取2个焊缝压扁环试样(0°与90°方向)进行压扁试验,试验结果见表3。从表3可知,试样压至贴合后且未出现裂纹。

表3 送检管样的压扁性能试验结果

1.5 金相组织分析

依据ASTM E3-11—2011《金相试样的制备标准》、ASTM E45-13《夹杂物分析标准》及ASTM E112-13—2013《测定平均晶粒度的标准试验方法》,用MEF4M金相显微镜及图像分析系统及OLS 4100激光共聚焦显微镜,在送检管样品的管体及泄漏区分别取样,对其材料的显微组织、晶粒度及非金属夹杂物进行分析,结果见表4。由表4可知,试样管体心部组织与泄漏区均为珠光体P+铁素体F,如图6和图7所示。刺漏穿孔边界区域的组织未发现异常,晶粒度和非金属夹杂物未见异常。

表4 送捡管样品材料金相分析结果

图6 管体心部组织

图7 泄漏区组织

1.6 扫描电镜及能谱分析

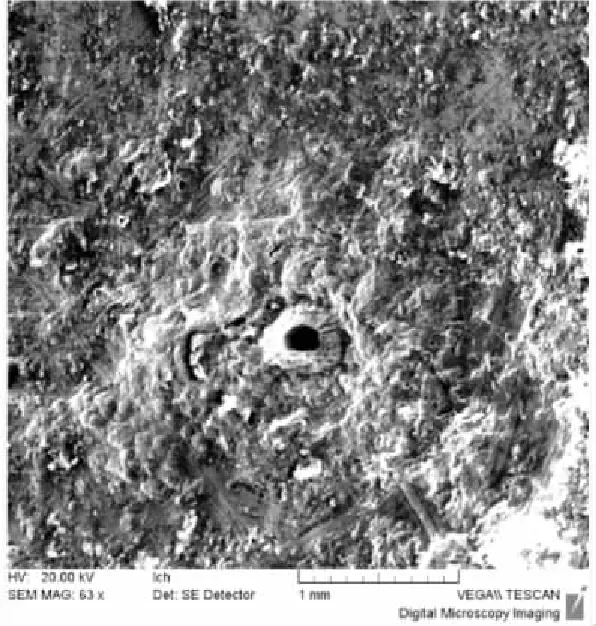

在送检管样品管体泄漏区域取样,用TESCAN VEGAⅡ型扫描电子显微镜及其附带的能谱分析仪对试样内表面进行微观形貌观察及能谱分析。图8为内表面泄漏穿孔处微观形貌,该泄漏孔洞为“外窄内宽”的结构形状,表明穿孔是由内表面向外扩展,另外在刺漏处附近内表面发现大量的点蚀坑痕迹,如图9所示。

图8 泄漏穿孔处形貌

图9 泄漏处点蚀形貌

图10为送检管样品泄漏穿孔处内表面物质能谱分析结果,图10表明泄漏穿孔内主要元素分布为Fe、C和O元素,此外还存在少量的Si元素,其中C元素含量为51.39%,O元素含量为23.76%。刺漏附近区域点蚀坑表面物质能谱分析结果如图11所示。由图11中能谱分析的化学成分结果可知,点蚀坑表面物质主要元素为Fe、C和O元素,且C、O元素含量较高,其元素分布曲线与穿孔处元素分布曲线相同。

元 素质量分数/%原子分数/%C K51.3968.85O K23.7623.90Si K0.320.18Fe K24.547.07总 和100.00

图10泄漏穿孔处内表面能谱分析结果

元 素质量分数/%原子分数/%C K10.0721.68O K31.8051.40Fe K58.1326.92总 和100.00

图11泄漏区附近点蚀坑能谱分析结果

2 失效原因分析

根据以上试验分析结果,对该钢管腐蚀刺漏产生原因进行综合分析。

由理化性能检测结果可知,失效管样品管体化学成分符合GB/T 9711—2011《石油天然气工业管线输送用钢管》标准对L320M钢的要求。由力学性能试验结果可知,失效管样品的拉伸性能及压扁性能均符合GB/T 9711—2011对L320M钢的要求。由金相组织分析结果可知,该失效管样品管体及泄漏区附近组织与非金属夹杂均未见异常。

由宏观形貌分析可知,该失效管段未见明显塑性变形,管体内壁腐蚀程度较轻,但管体底部内壁局部腐蚀严重。经超景深显微镜低倍观察下可发现,管样内壁泄漏区域存在3处刺漏穿孔(图3),其中1处经纵向切开后发现已完全贯穿,其余2处未完全贯穿,但方向均由内表面向外表面扩展。此外,在刺漏附近区域发现有大量轻微的点蚀坑。

由扫描电镜及能谱分析结果可知,刺漏孔洞呈现“外窄内宽”的结构形状,表明穿孔由内表面向外表面扩展,这一点也与上述宏观形貌观察中未贯穿孔洞相符。由能谱分析结果可知,管样内壁刺漏穿孔处主要元素分布为Fe、C和O元素。

根据失效管现场资料,此批发生泄漏失效的钢管位于稻田地,并处辽河岸边,当地空气湿度较大,在现场存放5天后进行施工焊接。经过核查2016年1月16日当地天气资料,当地当天为降雪天气,结合失效管样品在现场的施工环境和试压工艺过程,判断该失效管样品主要发生了O2腐蚀,同时伴随有少量的CO2腐蚀。具体失效过程为:在管道底部有积液存在,试压介质为1.85 MPa的空气(21%O2,0.031%CO2),因钢管中的积液含量较少,而试压介质中的O2和CO2含量较高,故钢管中的积液最终成为CO2和O2饱和水溶液,在管道底部发生腐蚀。随着CO2和O2腐蚀的发生,在管道底部形成了一层主要含有Fe2O3和FeCO3的腐蚀产物膜,同时还有少量的Fe3O4和FeOOH,随后发生了腐蚀产物膜的膜下腐蚀(Under-deposit Corrosion),该类型腐蚀主要表现为局部腐蚀特征,且沿重力方向最终导致钢管底部发生穿孔。

综上所述,该ERW钢管管体泄漏失效的主要原因是在现场施工过程中因管道底部残留积液,并与试压介质中的O2和CO2结合,随后对该ERW钢管管体进行了腐蚀。腐蚀介质为大体积的O2和CO2在小体积的残留积液中形成持续饱和的腐蚀性水溶液,腐蚀类型为腐蚀产物膜的膜下腐蚀。

3 结论与建议

1)送检管样品材料的化学成分、力学性能及金相组织均符合GB/T 9711—2011标准对L320M钢管的要求。

2)该刺漏失效钢管腐蚀穿孔的原因是试压空气中的O2和CO2(大体积)在残留积液(小体积)中形成持续饱和的腐蚀性水溶液引起的腐蚀产物膜的膜下腐蚀。

3)建议对该条管线进行检测,判断其它部位是否存在严重腐蚀,对其适用性进行评价。

4)建议对新建管线采用空气试压时,应在试压前对管线进行热风吹扫,并减少试压所用空气中的含水量。如果管线不能及时投用,建议采用氮气保压。