热工艺对蓝变材的材色和力学强度的影响

2020-03-13钱世江

*, 钱世江

(1.南京林业大学材料科学与工程学院,江苏 南京 210037;2.河南省林业科学研究院,河南 郑州 450008)

木材内含有大量供菌类滋生的营养物质,在外界适宜的温湿度环境共同作用下,变色菌就会侵入木材内部,使木材发生变色,其中蓝变真菌侵入会使木材发生蓝变现象[1-2]。对于表面材色要求高的木制品,蓝变会影响木材的视觉效果,使木材的使用范围严重受限,并降低了产品的价值,而热处理可以改变木材的表面颜色,在视觉上达到珍贵木材颜色的效果。名贵而优质的天然木材比普通木材的价格高、生长速度较慢、数量一直在减少,若能将蓝变的速生材仿珍贵木材应用于生产中,不仅可以提高蓝变速生木材的高效利用价值,而且对缓解名贵木材资源短缺有着重要的意义[3-4]。

已有文献[5-9]研究表明,对木材进行热处理可以降低木材的吸湿性并提高木材的尺寸稳定性,加深木材的材色[10-13],在适宜的热处理温度范围内木材的物理力学性能有所增加。郭飞等[14]研究了热处理温度和时间对马尾松蓝变材的影响,发现在温度大于(或等于)200 ℃条件下处理的马尾松蓝变材的蓝斑不易被肉眼识别,且材色更均匀。关于热处理对木材力学性能影响的研究也有很多,如陈康乐等[15]研究了热处理温度对木材力学性能的影响,结果表明温度小于(或等于)190 ℃时,云杉和樟子松热处理材的抗弯强度和抗弯弹性模量与对照材相比有所增加;黄荣凤等[16]研究了热处理温度和时间对毛白杨物理力学性能的影响,发现当温度小于(或等于)170 ℃时,木材的抗弯强度和抗弯弹性模量大于对照材。从以上研究可以发现,随热处理温度的升高和时间的延长,处理材的颜色加深且呈更加均匀的趋势,能达到改善视觉的效果,若控制热处理温度和时间,还可以提高木材的抗弯强度和抗弯弹性模量。

本文以杨树和樟子松两树种的木材为研究对象,针对两树种木材均易出现蓝变的问题对其进行热处理,通过正交实验、方差分析,综合考虑热处理工艺参数对杨木和樟子松木材材色、力学性能的影响,以期达到缩小木材蓝变部位和正常部位之间的色差、遮盖蓝变部位对视觉效果的影响,为提高这两种蓝变木材的应用范围和经济效益提供工艺应用参考。

1 试验材料与方法

1.1 试验材料

试材为市场所售的杨木(PopulusL.)和樟子松(P.sylvestrisvar.mongolicaLitvin.)木材,尺寸为1 000 mm(长)×85 mm(宽)×20 mm(厚),初含水率为20%~30%。

1.2 试验设备及其型号

木材干燥热处理箱(XND-MaSO.1);色差仪(CR-400);电子万能试验机(UTM4304)。

1.3 试验方法

1.3.1 木材热处理

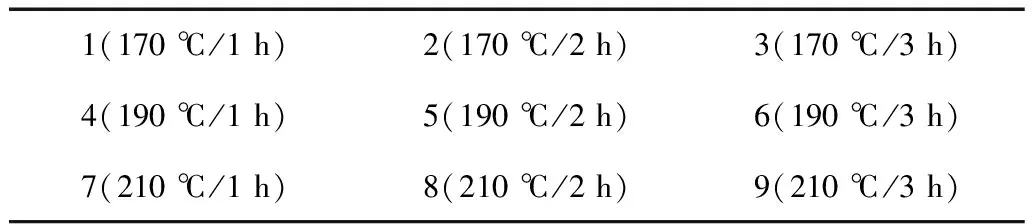

设置热处理试验的温度分别为170 ℃、190 ℃、210 ℃,热处理时间分别为1 h、2 h、3 h,进行正交试验,试验共9组,每组三块试件,对照组三块板材,两种木材各30块板材,共60块。9组热处理试验工艺见表1。

表19组热处理试验工艺

1(170 ℃/1 h)2(170 ℃/2 h)3(170 ℃/3 h)4(190 ℃/1 h)5(190 ℃/2 h)6(190 ℃/3 h)7(210 ℃/1 h)8(210 ℃/2 h)9(210 ℃/3 h)

初期的热处理升温阶段,为防止木材由于升温过快导致变形和开裂,由室温升至70 ℃,待木材含水率降至10%以下,每小时温度升高20 ℃,保温40 min,直至温度升至最终目标温度为止,最终温度的保温时间为设定的工艺时间。

1.3.2 木材颜色测试

热处理的试材均为蓝变材,试验前在每块试材的蓝变部位和正常色部位分别取3个不同的点做好标记,再利用色差仪测试试材的材色数据,计算时取3点的平均值。本试验将正常色部位的颜色作为参比样品,通过以下公式计算木材表面颜色变化。

(1)

(2)

(3)

(4)

(5)

(6)

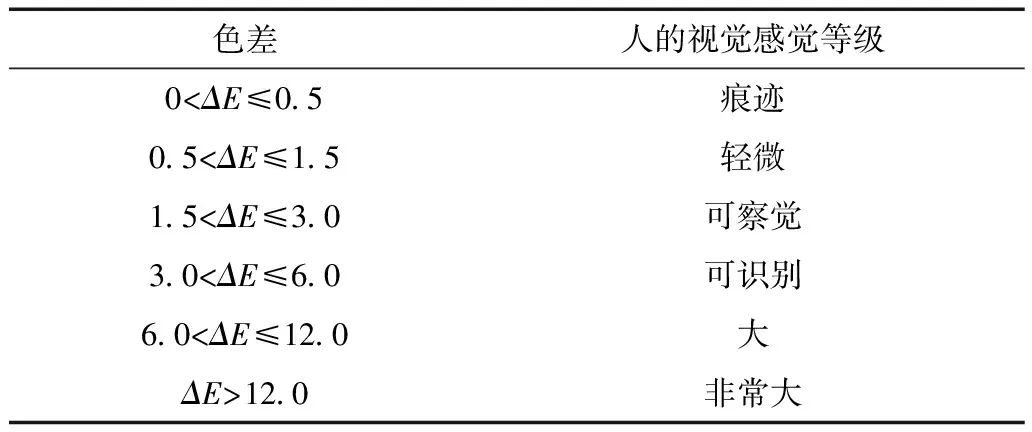

表2为色差值与人的视觉感觉关系,根据人对色材的敏感程度分为6个等级,当1.5<ΔE≤3.0时,色差可被人的视觉察觉,小于1.5时不易被察觉[17]。

表2色差值(ΔE)与人的视觉感觉关系

色差人的视觉感觉等级0<ΔE≤0.5痕迹0.5<ΔE≤1.5轻微1.5<ΔE≤3.0可察觉3.0<ΔE≤6.0可识别6.0<ΔE≤12.0大ΔE>12.0非常大

1.3.3 力学性能测试

力学性能测试试验分别参照《GB/T 1936.1-2009木材抗弯强度测定方法》《GB/T 1936.2-2009木材抗弯弹性模量测定方法》进行,考虑到实际测量前木材的含水率不是标准中规定的12%,热处理后木材的抗弯强度和抗弯弹性模量按照标准中的方法修正。

2 试验结果与分析

2.1 热处理工艺对杨木材色的影响

表3杨木蓝变部位与正常色部位的颜色数据及对比差值

L∗sL∗ΔL∗C∗sC∗ΔC∗对照材75.7268.92-6.8026.5226.590.07170 ℃65.8261.11-4.7126.6025.08-1.52190 ℃48.6746.84-1.8223.3422.38-0.95210 ℃34.2233.19-1.0312.1611.33-0.821 h52.8148.70-4.1121.4419.75-1.692 h50.3548.12-2.2320.7719.86-0.913 h45.5544.32-1.2219.8819.19-0.69

热处理杨木ΔE的方差分析见表4。由表4中F值可知,温度因素对ΔE的影响程度大于时间因素,且温度对ΔE的影响为比较重要(**),时间对ΔE有一定影响(*)。结合表2与表4可知,热处理工艺为190 ℃/2 h、190 ℃/3 h、210 ℃/1 h时,1.61≤ΔE≤2.42,人的视觉察觉等级为可察觉级,此时的色差异不容易被人眼识别,但温度为210 ℃时木材的材质碳化,颜色变深。热处理后杨木两部位最大色差值(ΔE)为6.39,最小色差值为0.87,与对照材(对照材色差值为7.10)相比,热处理后杨木两部位之间的色差ΔE减小了10.00%~87.75%。色差值最能直接反应两部位之间的颜色差异,由以上分析可知,热处理缩小了两部位之间的颜色差异,使材色更加均匀。

图1 杨木热处理工艺对颜色指数的影响

表4热处理杨木ΔE的方差分析

热处理工艺ΔE热处理工艺ΔE热处理工艺ΔE170 ℃/1 h6.39190 ℃/1 h4.84210 ℃/1 h2.19170 ℃/2 h3.81190 ℃/2 h2.42210 ℃/2 h1.17170 ℃/3 h4.86190 ℃/3 h1.61210 ℃/3 h0.87方差来源偏差平方和自由度均方F值重要性温度19.652.009.8310.72∗∗时间8.122.004.064.43∗误差1.832.000.92

注:*表示该因素有一定影响;**表示该因素比较重要;***表示该因素重要;****表示该因素特别重要(下同)。

2.2 热处理工艺对樟子松材色的影响

表5樟子松蓝变部位与正常色部位颜色参数及对比差值

L∗sL∗ΔL∗C∗sC∗ΔC∗对照材75.7267.90-7.8226.6523.04-3.61170 ℃59.4656.22-3.2425.8121.47-2.96190 ℃42.9241.37-1.5524.4821.54-0.95210 ℃36.3635.51-0.8523.8321.16-0.491 h48.7946.60-2.1919.0617.80-1.922 h46.2644.40-1.8619.2118.07-1.813 h43.6942.10-1.5818.2017.32-0.67

图2 樟子松热处理工艺对颜色指数的影响

热处理后樟子松ΔE的方差分析见表6。由表6可知,温度因素对樟子松ΔE的影响程度大于时间因素,且温度对ΔE有一定的影响(*)。由表2与表6可知,当热处理工艺为190 ℃/1 h、190 ℃/2 h、190 ℃/3 h时,1.51≤ΔE≤2.18,人的视觉察觉等级为可察觉级,此时材色的差异不易被看出;当热处理温度为210 ℃时木材颜色发黑。热处理后樟子松两部位最大色差值(ΔE)为5.70,最小色差值为0.81,与对照材(对照材色差值为8.61)相比,热处理后樟子松两部位之间的色差ΔE减小了33.79%~90.59%。由以上分析可知,热处理缩小了樟子松木材两部位之间的颜色差异,材色更加均匀。

对数据的分析表明,热处理工艺对杨木和樟子松两树种木材的明度、色饱和度和色差的影响较明显,正常色部位与蓝变部位的明度差值、色饱和度差值和色差值都随热处理温度的升高和时间的延长而越来越小,材色更加均匀一致。原因是热处理过程中木材主要成分受热发生热解,使发色基团产生变化(例如羰基等)、半纤维素等颜色偏暗等综合作用的结果[18],导致木材的材色更均匀。

2.3 热处理工艺对两种木材抗弯强度(MOR)的影响

试验测定得到杨木对照材的MOR为52.36 MPa、樟子松对照材的MOR为69.71 MPa,杨木抗弯强度(MOR)方差分析见表7、樟子松抗弯强度(MOR)方差分析见表8。由表7和表8可知,与对照材相比,当热处理温度为170 ℃和190 ℃时,测得两种木材的MOR数值增大。杨木MOR增大了8.23%~18.49%,樟子松MOR增大了3.96%~18.73%;当热处理温度为190 ℃/2 h时,杨木和樟子松MOR增幅达到最大;热处理温度为210 ℃时,热处理材MOR值小于对照材,且两种木材的MOR值随热处理时间的延长而减小。测试结果表明,热处理温度为170 ~190 ℃时增强了两种木材的抗弯强度,且在190 ℃/2 h时两种木材MOR值最大。由表7中F值变化可知,热处理温度对两种木材MOR的影响重要(***),时间影响不明显。

表6热处理后樟子松ΔE的方差分析

热处理工艺ΔE热处理工艺ΔE热处理工艺ΔE(1)170 ℃/1 h5.70(4)190 ℃/1 h2.18(7)210 ℃/1 h1.40(2)170 ℃/2 h4.23(5)190 ℃/2 h2.01(8)210 ℃/2 h1.31(3)170 ℃/3 h4.01(6)190 ℃/3 h1.51(9)210 ℃/3 h0.81方差来源偏差平方和自由度均方F值重要性温度17.842.008.925.25∗时间1.492.000.750.44不明显误差3.402.001.70

表7杨木抗弯强度(MOR)方差分析

热处理工艺MOR/MPa热处理工艺MOR/MPa热处理工艺MOR/MPa(1)170 ℃/1 h56.67(4)190 ℃/1 h63.37(7)210 ℃/1 h41.46(2)170 ℃/2 h58.57(5)190 ℃/2 h64.24(8)210 ℃/2 h37.98(3)170 ℃/3 h58.73(6)190 ℃/3 h59.70(9)210 ℃/3 h36.15方差来源偏差平方和自由度均方F值重要性温度970.122.00485.0650.73∗∗∗时间9.662.004.830.51不明显误差19.122.009.56

表8樟子松抗弯强度(MOR)方差分析

热处理工艺MOR/MPa热处理工艺MOR/MPa热处理工艺MOR/MPa(1)170 ℃/1 h72.47(4)190 ℃/1 h79.44(7)210 ℃/1 h52.74(2)170 ℃/ 2 h74.47(5)190 ℃/2 h82.77(8)210 ℃/2 h49.72(3)170 ℃/ 3 h75.68(6)190 ℃/3 h75.63(9)210 ℃/3 h47.35方差来源偏差平方和自由度均方F值重要性温度1476.352.00738.1844.55∗∗∗时间12.242.006.120.37不明显误差33.142.0016.57

2.4 热处理工艺对两种木材抗弯弹性模量(MOE)的影响

试验测定得到杨木对照材的抗弯弹性模量(MOE)为7.693 GPa、樟子松对照材的抗弯弹性模量(MOE)为9.884 GPa,杨木抗弯弹性模量(MOE)方差分析见表9、樟子松抗弯弹性模量(MOE)方差分析见表10。由表9、表10可知,与对照材相比,热处理温度在170 ℃和190 ℃时,两树种的MOE均增大,杨木MOE增大了3.07%~14.72%,樟子松MOE增大了4.61%~19.13%;当热处理工艺为190 ℃/2 h时,杨木的MOE值增幅最大,樟子松在190 ℃/1 h阶段增幅最大;当热处理温度为210 ℃时,两种木材的MOE值随着热处理时间的延长而减小,且热处理材MOE值小于对照材。测试数据表明,热处理温度为170~190 ℃时增强了两种木材的MOE,且在190 ℃/2 h时杨木木材MOE值最大,在190 ℃/ 1 h时樟子松木材MOE值最大。由表9和表10中的F值可知,热处理温度参数对两种木材MOE的影响为重要(***)。

表9杨木抗弯弹性模量(MOE)方差分析

热处理工艺MOE/GPa热处理工艺MOE/GPa热处理工艺MOE/GPa(1)170 ℃/1 h7.930(4)190 ℃/1 h8.670(7)210 ℃/1 h6.303(2)170 ℃/2 h8.097(5)190 ℃/2 h8.826(8)210 ℃/2 h5.897(3)170 ℃/3 h8.149(6)190 ℃/3 h8.595(9)210 ℃/3 h5.623方差来源偏差平方和自由度均方F值重要性温度12.4852.006.24253.557∗∗∗时间0.0562.000.0280.238不明显误差0.2332.000.117

表10樟子松抗弯弹性模量(MOE)方差分析

热处理工艺MOE/GP热处理工艺MOE/GPa热处理工艺MOE/GPa(1)170 ℃/1 h10.473(4)190 ℃/1 h11.775(7)210 ℃/1 h8.040(2)170 ℃/2 h10.494(5)190 ℃/2 h11.372(8)210 ℃/2 h7.594(3)170 ℃/3 h10.628(6)190 ℃/3 h10.340(9)210 ℃/3 h7.267方差来源偏差平方和自由度均方F值重要性温度21.2462.0010.62330.33∗∗∗时间0.7112.000.3551.01不明显误差0.7002.000.350

热处理对两种木材MOR、MOE的影响趋势相同,当热处理温度不超过190 ℃时两种木材的MOR、MOE值与对照材相比较高,当温度超过190 ℃两种木材的MOR、MOE值都迅速下降;热处理温度对两种木材MOR、MOE的影响程度大于时间。但杨木和樟子松的最佳热处理条件不同,原因是针叶材与阔叶材在化学成分含量和微观结构等方面存在差异,导致两种木材对热处理条件的敏感程度不同[19]。在热处理过程中,木材中的三大素发生了复杂的热解反应、微观结构改变、结晶度改变造成了力学强度的改变。

3 结论

测定了两个树种的蓝变部位与正常色部位热处理前后颜色变化、力学性能变化,具体分析了颜色变化和力学变化与热处理工艺的关系,得出如下结论。

(1)随着热处理温度的升高、时间的延长,两种木材蓝变部位与正常色部位的各颜色指标值越来越接近,色差值(ΔE)均越来越小,表明热处理材的颜色越来越均匀。当热处理温度为190 ℃、时间大于(或等于)2 h时,木材两部位色差难以辨别。

(2)随着热处理温度的升高,两种木材的抗弯强度和弹性模量均呈先上升后下降趋势,且在190 ℃ /2 h时两种木材抗弯强度最大;在190 ℃/2 h时杨木抗弯弹性模量最大,190 ℃/1 h时樟子松抗弯弹性模量最大。

(3)综合热处理工艺对两种木材颜色和力学强度的影响可知,杨木的最佳热处理工艺为190 ℃/2 h,樟子松的最佳热处理工艺为190 ℃/1 h,此热处理条件下木材蓝变部位与正常色部位的材色差难以被肉眼发现,且力学强度最优。