提高硫化锌加压浸出总浸出率

2020-03-06姜剑

姜 剑

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512300)

硫化锌加压浸出工艺方法具有流程短、成本低、污染小、回收好等应用优点,在国外金属冶炼工业领域实现了长足的试验研究与实践发展。近年来,随着我国社会各界对生态环境保护、矿产资源利用的重视程度逐渐加深,硫化锌加压浸出工艺逐渐在国内领域中崭露头角,受到了冶炼企业、专家学者等业内人员的广泛关注。在此背景下,我们有必要对硫化锌加压浸出总浸出率的提高策略展开探究讨论。

1 提高硫化锌加压浸出总浸出率的原理条件

1.1 提高硫化锌加压浸出总浸出率的技术原理

从原理上讲,硫化锌加压浸出的基本反应公式为ZnS+H2SO4+1/2O2→ZnSO4+H2O+S。若遵循这一公式开展技术实践,将很难达到高质、高效的有价金属回收效果。所以,还需要铁元素的加入,以促进反应中氧的快速转移,进而达到提高锌回收率与有价金属浸出率的效果。在此背景下,优化后的硫化锌加压浸出公式为反应ZnS+Fe2(SO4)3→ZnSO4+2FeSO4+S与2FeSO4+H2SO4+1/2O2→Fe2(SO4)3+H2O反应之和。一般情况下,锌精矿中含有充足的铁元素,可满足上述优化工艺的实践需求。在硫化锌加压浸出的过程当中,还需要对参与反应的铁元素进行充分去除,以达到更加理想的浸出质量。此时,基于锌精矿中铁元素可溶于酸的性质特点,可对浸出液的酸度进行控制调整,从而在水解反应下实现铁在溶液中的充分去除。其公式原理如下:

①Fe2(SO4)3+(X+3)H2O→Fe2O3XH2O+3H2SO4;

②Fe2(SO4)3+2H2O→2FeOHSO4+H2SO4;

③3Fe2(SO4)3+14H2O→2H3OFe3(SO4)2(OH)6+5H2SO4;

④PbSO4+3Fe(2SO4)3+12H2O→PbFe(6SO4)(4OH)12+6H2SO4[1]。

1.2 提高硫化锌加压浸出总浸出率的技术条件

在硫化锌加压浸出的技术实践中,相关人员应备齐以下设施条件。

第一,反应器。反应器应满足高温、高压、强酸等特殊环境下的工作需求,外壳宜采用碳钢搪铅材质,并在内部衬有耐酸砖结构。在此基础上,为了提高耐酸砖的抗氧化、抗酸蚀、耐高压、长寿性等性能水平,应对砖体砌筑用的胶泥质量进行严格控制。

第二,搅拌装置。搅拌装置主要用于锌精矿、硫酸、氧气等工艺介质的充分混合,其设备结构中应配备有钛材质的双层搅拌桨叶、高强度的机械密封构件以及冷却水套夹。这样一来,一方面有助于保证搅拌工艺的运行质量,为硫化锌加压浸出中总浸出率的提高夯实基础。另一方面,也有助于保证冷却水的循环质量,从而使酸性物质反应产生的热量充分携带出去,避免搅拌装置在高温状态下发生寿命损耗。

第三,闪蒸槽。闪蒸槽主要用于混合矿浆的降压、降温处理,以便满足后续工艺环节的运行需求。为了避免槽体被矿浆所腐蚀,也应在904l不锈钢材质外壳的基础上,用玻璃钢加耐酸砖对闪蒸槽进行内衬加护处理。

第四,调节槽。调节槽主要用让矿浆进一步降压、降温,硫元素的冷却稳定。

第五,浓密池。浓密池主要通过重力沉降作用,实现矿浆的固液分离。

第六,物料输送系统。物料输送系统以加压泵、离心泵两种泵机设备为动力核心,前者主要用于矿浆的输送,后者主要用于电解液、混合溶液的输送。

1.3 提高硫化锌加压浸出总浸出率的关键因素

第一,温度。当反应温度变高时,硫化锌加压浸出的速度也会有所增加。实践表明,浸出温度由130℃升至150℃时,锌精矿中有价金属的浸出率将明显升高。但需要注意的是,反应温度在变高的同时,溶液内氧气的溶解度将呈现负变化,继而导致气相中氧分压的降低。相关研究显示,熔融后单质硫在153℃温度条件下的黏度最小,若反应温度超过153℃,不仅会造成硫粘度的增大,还会大幅提升单质硫向硫酸根的转化速率。所以,为了提高硫化锌加压浸出的总浸出率,应将反应温度控制在145℃~155℃的区间内。

第二,氧分压。一般情况下,硫化锌加压浸出过程中氧分压与反应速度会呈现出同步增长的趋势。所以,实现氧分压的提升,即可达到提高有价金属浸出率的效果。但有学界研究显示,当氧分压升至580kPa这一较高水平时,若再进行氧分压的提升,将无法获得较显著的浸出率提高效果。而在150℃的温度条件下,水的饱和蒸汽压约为400kPa。所以,为了提高硫化锌加压浸出的总浸出率,宜将反应过程的氧分压控制在1100kPa~1200kPa的区间内。

第三,精矿粒度。从本质上讲,浸出反应是发生于矿粒表面的多相反应。所以,矿粒的粒度越细,其浸出反应的整体效果也就越好。基于此,在提高硫化锌加压浸出总浸出率的工艺实践中,可将精矿粒度控制在44μm以下。

第四,添加剂的影响。若反应温度超过119℃,精矿表面将会形成硫膜结构,进而对精矿与反应介质之间的接触产生阻碍作用。而通过应用添加剂,可有效干预硫膜结构的生成,从而实现锌浸出率的提高。现阶段,业内常用的添加剂为木质磺酸盐,其分子中的多基团、多磺酸根在分布结构上呈网状。当其吸附在精矿、硫的表面时,仍会有极性基团伸向溶液,进而表现出很强的亲水性。这样一来,便能实现精矿外部硫膜结构的充分破坏,实现浸出反应质量与速率的提升。但需要注意的是,添加剂应以精矿干量的0.1%~0.25%加入。若加入量过少,则无法实现精矿与硫的成功分离;若加入量过多,将会对二段底流的浮选产生负面影响[2,3]。

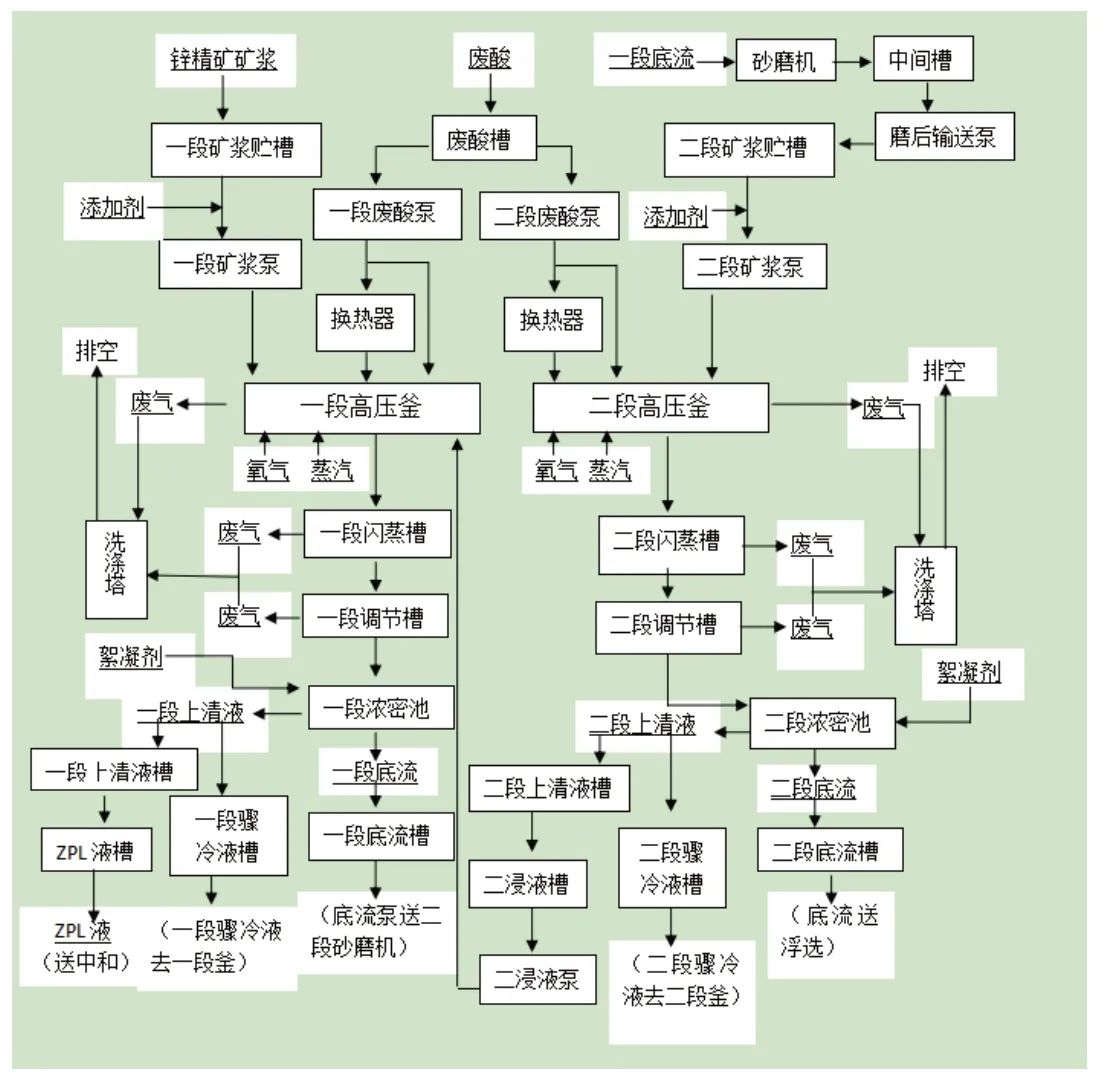

图1 硫化锌加压浸出的技术流程

2 提高硫化锌加压浸出总浸出率的技术方案

在硫化锌加压浸出的实践中,锌精矿中需要浸出回收的金属成分主要有三类,即主金属、重金属以及稀散金属。其中,锌精矿的主金属必然为锌,重金属一般有银、铅等,稀散金属有铟、镓、锗等。为了提高上述金属成分的总浸出率,设计出了如图1所示的技术流程。在此流程中,各环节实施的工艺指标如下。

(1)高压釜:一段温度为102℃~113℃,二段温度为140℃~155℃;一段压力250kPa~450kPa,二段压力为1000kPa~1250kPa;一段浸出终酸浓度为11g/L~20g/L,二段浸出终酸浓度为65g/L~90g/L;一段酸锌摩尔比为0.67~0.72,二段酸锌摩尔比为1.8~2.0;一段添加剂用量为0.8kg/t~1.2kg/t精矿,二段添加剂用量为3.2kg/t~4.0kg/t·二段矿浆干量。

(2)闪蒸槽:运行温度为115℃~120℃,运行压力为30kPa~100kPa。

(3)调节槽:运行温度应小于105℃。

(4)浓密池:一段底流密度为1.85g/cm3~1.9g/cm3,二段底流密度为1.75g/cm3~1.8g/cm3。

(5)ZPL溶液:溶液材料为三价铁,浓度低于500mg/L。

(6)絮凝剂:浓度为1g/L~2g/L,一段流量为500(250~850)L/h,二段流量为250(170~550)L/h。

(7)废酸:浓度为160g/L~200g/L。

(8)矿浆:一段浓度为65%~70%,一段粒度为D97<40μm;二段浓度为30%~40%,二段粒度为D97<25μm。

(9)氧气:纯度超过98%。

3 提高硫化锌加压浸出总浸出率的成效优势

通过工艺实践发现,基于上述技术方案进行硫化锌中有价金属成分的加压浸出,可表现出以下成效优势。

第一,由于全程采取高压、高温、高酸的加压浸出反应方式,并未在方案中加入传统的锌精矿焙烧环节,所以在很大程度上避免了锗、铟、锌等金属随铁酸锌流失的情况。这样一来,可显著提高总浸出率,达到锌浸出率超过97%、稀散金属浸出率超过90%、铅银金属系统回收的理想效果。

第二,在高酸环境中,锌精矿中的铁元素可在浸出同时得到浸出。通过这样的技术方式,实现了锌金属浸出与铁金属浸出在同一反应器中完成,可达到降低投入成本、提高生产效率的目的。

第三,以锌焙砂为中和剂,对含有稀散金属的锌精矿浆液进行中和处理,可实现稀散金属的富集沉淀。实践表明,中和渣中稀散金属的富集率高达60%以上。

第四,硫化锌加压浸出技术无需设置专门的制酸系统,故而不会涉及到废气、废水等环境污染问题。在浸出完成后,可同时获得锌、铁、铅、银、锗、铟等多种金属物质。所以,可将此技术视为一种高质、高效、环保的湿法冶炼技术。

4 结论

总而言之,将硫化锌加压浸出技术运用到冶炼工业的生产实践当中,可达到清洁化、便捷化、高效率、高质量的金属元素回收效果。在此基础上,通过在反应中加入可溶性铁元素,并做好反应温度、反应压力、反应酸度等方面的科学控制,可显著提高硫化锌精矿加压浸出中各类金属物质的总浸出率,从而提升矿产资源的利用率,为冶炼企业生产效益与行业竞争力的强化提供有力支持。