野川煤业薄基岩区顶板突水溃砂防治研究

2020-03-05张亚豪

张 亚 豪

(山西煤炭运销集团野川煤业有限公司,山西 晋城 048408)

1 工程概况

山西煤销集团野川煤业有限公司位于晋城市高平市西北15 km 处的野川镇北沟一带,行政区划隶属高平市野川镇管辖。该矿为煤矿企业兼并重组整合矿山,兼并主体为山西煤炭运销集团,井田面积10.5853 km2,批准开采3#~15#煤层,井筒开拓采用斜井开拓。3 号煤层全井田稳定可采,煤层厚度2.72m~6.30m,平均厚5.36 m,含有两到三层夹矸,夹矸多为砂质泥岩,厚度在0.2~0.35m 之间,为井田内稳定可采煤层。煤层倾角为3~8°,平均为5°,属近水平煤层。3#煤层顶板为砂岩,底板为砂质泥岩,煤(岩)层赋存特征见表1。在3 号煤层井田西部布置为一采区,在一采区布置首采工作面。一采区3 条采区巷垂直于大巷南北向布置于井田西部。

野川煤业地面第四系富含水层厚度为0~100m不等,该地层主要由砾石、黄土、砂土组成,第四系松散沉积物含水层组地下水埋藏类型为潜水,厚度变化大,一般为30~70 m,水位埋深一般较小,富水性差异较大。该矿首采工作面为3101 工作面准备完毕后,为考察工作面上覆岩层的富水性,在3101上顺槽采用高密度电法探测,沿工作面推进方向共进行600m 的探测,得到视电阻率—深度断面图如图1 所示。3101 工作面具有煤层埋深浅、基岩薄的特点,工作面开采过程中受到顶板突水溃砂的威胁,为对3101 工作面水体下采煤进行综合的安全性评价,确保工作面的安全开采展开相关的研究。

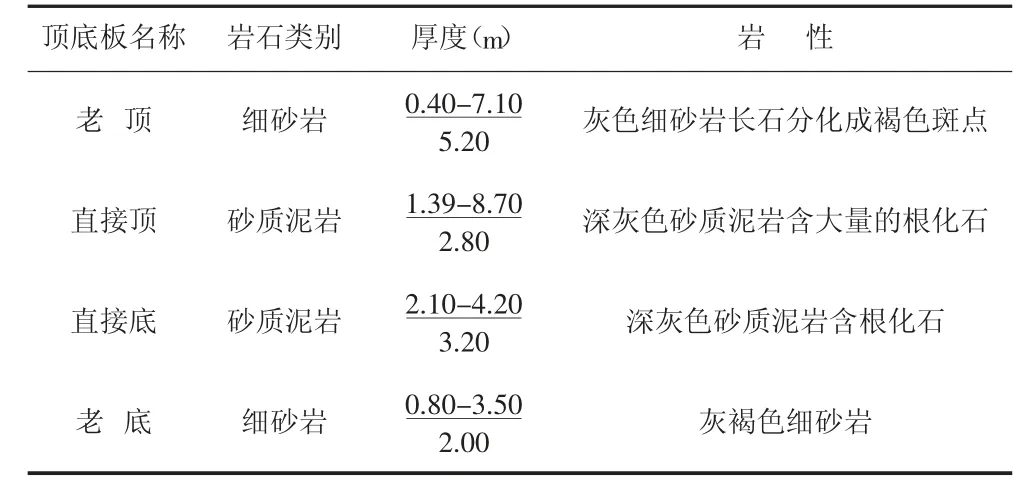

表1 顶底板岩性特征表

图1 3101 工作面顶板物探与钻探成果对比图

2 工作面突水溃砂可能性分析

威胁浅埋煤层工作面的水体主要有地面水体和地下水体(松散含水层、基岩含水层)[1],地面水体主要聚集在江河之中,地下水体则赋存在松散砂岩或者砂岩含水层内。有可能威胁3#煤层开采的基岩含水层主要为K8 砂岩含水层,据钻孔抽水实验结果,山西组含水层单位涌水量(q)为0.0008 L/s·m~0.0246 L/s·m,属弱富水性含水层。综上可知,能够对3101 工作面安全回采的为第四系松散含水层和地表水体,由于井下的采掘活动导致赋存在松散砂岩含水层内的水体与井下工作空间瞬时关联,将严重影响矿井的正常生产,甚至威胁井下工作人员的人身安全,工作面或采空区突水溃砂机理如图2 所示。

图2 工作面突水溃砂示意图

野川煤业3#煤层3101 首采工作面上覆基岩厚度为68.5~99.8m,第四系松散沉积物含水层组层厚30m~70m,3 煤层厚度为5.36m,3101 工作面采高为5.3m,采用《“三下”采煤规程》[2]中硬覆经验公式计算得到3#煤层开采垮落带的最大高度15.16m,顶板基岩剩余厚度最小为53.34m。老顶的运移状态决定着3101 工作面导水裂隙带的发育高度,采煤工作面推进过程中,支架前方工作面煤壁上方产生切顶现象,而支架后方老顶断裂形成的块段整体性切落,未破断的老顶与破断老顶间形成较大错断,可能导致工作后方支架发生突水溃砂事故。3#煤层采高5.3m,顶板冒落带高度最大为15.16m,采空区冒落矸石碎胀系数取1.2,则老顶破断块最大下沉值为2.3m,考虑到支架上方老顶的回转下沉,最大错距不大于1.5m。

工作面继续推进,顶板岩层继续回转下沉、冒落,使支架后方的溃砂裂隙面错断距减小,并且采空区上方含水层内的水位逐渐降低,因此采空区内一般会发生较大的涌水现象,基本不存在突水溃砂的可能。采煤工作面液压支架后方覆岩切落式跨落后,饱和含水砂层、容水空间2 个条件均已具备,另一关键因素为含水层内的潜水形成动力压力能否带动松散砂岩流向工作面。综上分析可得,含水层的水头压力和能否形成过水通道为工作面是否存在溃砂可能的关键因素。

图3 垮落带突水溃沙剖面示意图

3 开采扰动的固液耦合数值模拟分析

为更加准确的分析野川煤业3101 工作面回采期间突水溃砂的可能性,采用FLAC3D数值模拟软件建立固- 液耦合本构模型[3~4],将流体计算与力学计算进行耦合。根据野川煤业3101 工作面详细的地质条件,建立如图4 所示的数值模型,模型尺寸:长×宽×高=120×20×120m,煤层厚度为5.3m,工作面上覆岩层厚度为100m,基岩厚度为68m,松散砂岩含水层后32m,根据工作面埋深的实际情况在上部施加3.5MPa 的均布载荷,模型上边界为自由边界,下部边界为固定边界,垂直方向上位移为0,两侧的边界x方向为固定铰支座,y 方向无位移约束。模拟过程:3101 工作面每推进2m 平衡一次。

图4 三维数值模型

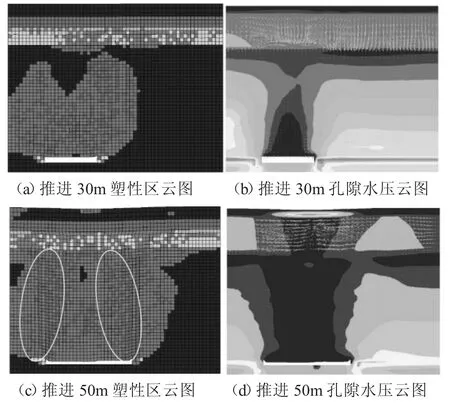

由于篇幅所限,仅将典型的模拟结果展示在图中,工作面推进至不同距离条件下,上覆岩层的塑性区发育和孔隙水压云图如图5 所示。由图5 可以看出,工作面回采30m 后,采空区上覆岩层塑性破坏范围约为60m,失稳岩体的边界初次出现较小的“马鞍”型,裂隙带未将基岩贯穿,但是采空区前后边缘上覆岩层内孔隙水压明显减小,说明孔隙水通过采空区两端开始向采煤工作面释放,此时采空区和工作面的涌水量逐渐增大,但是并未发生突水溃砂事故;当工作面推进80m 时,采空区覆岩破坏形成的”马鞍”型变得明显,顶板岩层进一步破坏,顶板岩层塑性破坏的范围贯穿基岩,破坏高度达到75m,开切眼与工作面上覆岩层发生大范围的剪切破坏,表明此处很可能形成较大的错台,工作面与开切眼处上方的覆岩孔隙水压力较采空区孔隙水压力明显增加,说明大量的孔隙水通过该通道涌入工作,此时切眼处与工作面均发生突水溃砂。

图5 数值模拟结果示意图

4 矿井水害防治措施

根据以上研究可知,3101 工作面采用正常的采煤方法工作面很可能发生突水溃砂事故,为保证工工作面正常的安全生产,工作面回采前首先采用瞬变电磁法对顶板基岩、富水情况进行探测,对顶板富水区域进行疏放水,上、下顺槽每间隔50m 布置一个钻场,每个钻场布置3~5 个疏放孔,井下施工一个临时水仓;根据设计规程的要求计算防砂安全煤柱厚度为[1~2]:Hs=Hm+Hb,其中Hm为3#煤层垮落带高度为15.16m,Hb保护层的厚度取三倍的采高为15.9m,所以Hs防砂安全煤(岩)柱厚度应大于31.06m,3#煤导水裂隙带高度为42.86m,为满足隔水的需求,基岩厚度最小应为73.92m,而3101 工作面顶板基岩隔水层厚度为68.5~99.8m,根据之前物探的结果,基岩厚度小于75m 的区域采取限高开采,工作面采高2.4m。最终完成了整个工作面的安全高效回采,取得了显著的经济和社会效益。

5 结论和建议

根据野川煤业3101 工作面高密度电法探测结果,3101 工作面上覆岩层基岩厚度为68.5~99.8m 之间,通过理论分析和数值模拟得知,3101 工作面回采期间面临较大的顶板突水溃砂的威胁,主要由于第四系松散含水层内的高压水和顶板岩层切落式垮落形成错台(突水通道),设计3101 工作面回采前对顶板高压水进行疏放,在基岩厚度小于75m 的区域进行限高开采(采高2.4m)来减小回采对于顶板岩层的破坏范围,最终实现了3101 工作面的安全高效开采,取得了良好的经济效益和社会效益。