薄基岩工作面开采覆岩运移规律*

2020-08-05甄泽,张杰

甄 泽,张 杰

(1.榆林市杨伙盘煤矿,陕西 榆林 719316;2.西安科技大学 能源学院,陕西 西安 710054)

0 引言

薄基岩浅埋煤层开采引起的矿压规律与普通长壁工作面相比有很大不同,薄基岩浅埋煤层在开采过程中存在明显的台阶下沉现象,且矿压显现更为剧烈,极易造成回采工作面压架事故[1-2]。在富含潜水的厚松散层地质条件下还存在突水溃沙隐患[3-5]。王连国[6]研究了不同岩性的岩层在开采过程中的破坏规律,得到了预计浅埋薄基岩开采导水裂隙带发育高度的力学模型。方新秋[7]认为基岩厚度和上覆松散层的厚度是决定浅埋薄基岩煤层“砌体梁”结构稳定性的关键所在。王家臣[8]则认为基岩厚度、工作面长度和采高是影响“砌体梁”尺寸参数的主要因素,存在正相关的关系。这些学者的研究主要集中于基岩厚度大于30 m条件的综采工作面开采,对基岩厚度小于30 m条件下综采应用以及经验总结研究较少。而神府矿区某矿1-2煤大部分区域基岩厚度均小于30 m,因此,分析和评价该矿1-2煤开采时上覆岩层变形破坏规律,对1-2煤层开采的可行性进行论证,对于预防不安全事故的发生具有重要意义。

1 工程概况

神府矿区某矿1-2煤层1201工作面平均埋深100.1 m,煤层厚度为0.91~2.43 m,平均1.59 m,可采煤层基岩由东向西逐渐变厚,基岩厚度10.14~50.01 m,其他工作面地质条件与1201工作面基本相似。因此,选取具有代表性的1201工作面为研究对象。薄基岩的定义与基岩厚度、“两带”高度有关,冒落带高度一般为采高的2~4倍,裂隙带高度一般为采高的4~8倍[7],由此可见,1201工作面属于典型的厚表土层、薄基岩条件。

2 薄基岩结构稳定性分析

2.1 回转变形失稳

根据“S-R”稳定理论[9-10],顶板岩层不发生回转变形是稳定的条件,见式(1)

(1)

式中,i=h/l—断裂度;∑h—直接顶岩层厚度,m;l—基本顶周期来压步距,m;kp—岩石碎胀系数,一般取1.3;h—承载岩层厚度,m;sinθ1=[M-∑h(kp-1)]/l,基岩临界厚度,m;h1—承载层负载岩层厚度,m;γy—岩层容重,N/m3;σc—承载岩层抗压强度,Pa。

2.2 滑落失稳分析

不发生滑落失稳的条件,见式(2)

(2)

式中,tanφ—岩块间的摩擦因数,一般为0.3。现分析极限状态下的顶板岩层结构,∑h=4 m,h=7 m,M=2.4 m,γy为25 kN/m3,σc为45 MPa,据经验,周期垮落步距l可取10 m。代入(1)(2)式可得发生回转失稳时临界负载岩层厚度h1为93.2 m,发生滑落失稳时的临界负载岩层厚度h1为2.1 m。显然,该矿1-2煤层1201工作面范围内的煤层顶板岩层必然发生滑落失稳,工作面有出现台阶下沉和压架事故的风险。

3 垮落特征数值模拟及工程实践

3.1 模型的建立

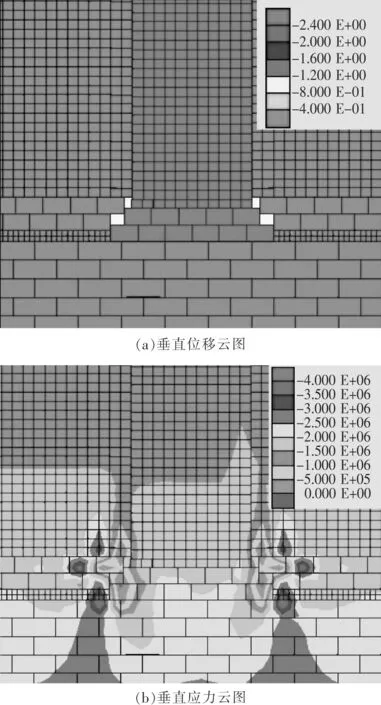

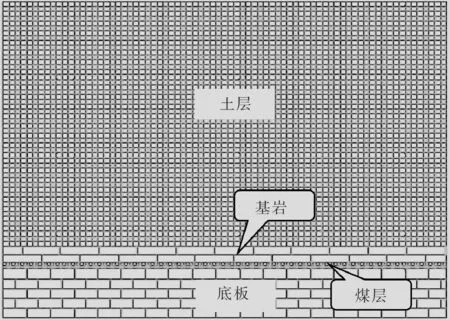

依据该矿1-2煤地质资料,设计模拟模型1-2煤层平均采高2.4 m,松散层土层厚度100 m,基岩厚度分别为10 m、20 m、30 m、40 m,建立4个模型进行工作面覆岩破坏规律模拟,模型左、右以及下部边界均采用位移约束固定边界。岩土层力学参数见表1,模型图如图1所示,模拟云图如图2所示。

图2 模拟云图

表1 计算采用岩体力学参数

图1 岩层块体分布模型

3.2 模拟结果分析

观测结果:在模型上方基岩中设置观测点,测得的基岩顶部下沉量如图3所示。工作面超前支承压力曲线图如图4所示。

图4 支承压力

图3 基岩下沉量

基岩下沉量分析:由图3可知,当工作面推进距离相同,随着基岩厚度的增大,基岩下沉量逐渐减小。显然,当基岩厚度为10 m时,基岩下沉量为工作面采高,原因在于,煤层开采后,基岩整体切落,由于地表松散土层也随之下沉,上覆岩层将随着工作面的推进出现台阶下沉,极易造成压架事故;当基岩厚度大于20 m时,在工作面首次推进10 m,基岩下沉量均小于采高2.4 m,表明此厚度的基岩在煤层采出后未发生整体切落现象,直接顶垮落后,老顶岩层能够形成铰接结构,可在一定程度上维持上覆岩层的稳定;当基岩厚度为20 m、30 m、40 m、50 m时,基岩初次来压步距分别为30 m、35 m、40 m和45 m,模拟结果表明,随着基岩厚度的增大,基岩初次垮落步距也随之增大。可以预测,老顶初次垮落后,随着工作面的继续推进,工作面将产生周期性来压,这与一般地质条件下的开采覆岩运移规律相同。

支承压力分析:由图4可看出,当基岩厚度为10 m、20 m、30 m、40 m、50 m时,支承压力峰值距离工作面距离分别为7 m、9 m、11 m、14 m、16 m,随着基岩厚度的增大,工作面前方超前支承压力峰值点朝着远离工作面的方向转移,且呈现出略微增大的趋势,表明基岩承载能力增强。

3.3 工程实践

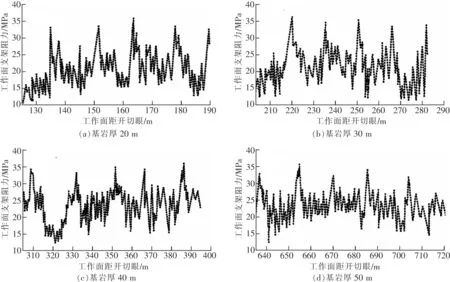

监测结果:在采取了薄基岩下开采相关安全措施后,对基岩厚度大于20 m的煤层进行开采。在工作面推进过程中,对不同厚度基岩区域内工作面支架工作阻力进行监测,统计不同厚度的基岩5次周期来压时工作面的推进距离,支架工作阻力如图5所示,不同厚度基岩周期来压步距统计见表2。

表2 不同基岩厚度工作面周期来压步距统计表

周期来压分析:1201工作面的开采过程中,在20 m厚度的基岩区域,工作面片帮严重,随着基岩厚度的增大,片帮现象有所缓和。由图5及表2可知,工作面周期来压步距随着基岩厚度的增加而增大;当基岩厚度为40 m时,周期来压步距为15.2 m,大于基岩厚度为50 m时的13.6 m,原因在于40 m厚基岩区域上覆松散土层厚度较薄,为60 m。而50 m厚基岩区域上覆松散土层厚度为98 m,由于上覆土层更厚,50 m基岩层将承受更大的压力;因此,周期来压步距较40 m厚基岩周期来压步距减小。

图5 工作面支架支撑阻力

实践结果:现场工程实践表明,工作面在回采过程中虽然出现了较为严重的片帮现象,但未发生压架事故,验证了理论分析和数值模拟的可靠性。即当薄基岩厚度达到一定数值时,采取安全措施后可确保此地质条件下煤层的安全开采。

4 结论

(1)根据岩层“三带”划分原则判别神府矿区某矿1201工作面为厚表土薄基岩条件,根据“S-R”稳定理论,对1201工作面上覆基岩稳定性进行了分析,认为工作面上覆基岩在煤层采出后将发生滑落失稳。

(2)模拟了不同厚度基岩下开采上覆岩层的运移情况,模拟结果表明,当基岩厚度为10 m时,将产生压架事故;当基岩厚度大于20 m时,上覆岩层可产生相互铰接的稳定结构,能保证工作面的正常回采。

(3)通过现场工程实践,对支架受力状况进行分析,发现基岩厚度大于20 m时,上覆岩层可在一定程度上形成稳定的铰接结构,维持顶板岩层的稳定,使得上覆岩层周期性垮落,验证了数值模拟的可靠性。