轻型化工渣浆泵叶轮轴向间隙泄漏流及磨损特性分析

2020-03-04安一超张人会孙鹏程李家虎

安一超,张人会,李 维,孙鹏程,李家虎

(1.兰州理工大学 能源与动力工程学院,兰州 730050;2.襄阳五二五泵业有限公司,湖北襄阳 441004)

0 引言

体颗粒悬浮物的液体,不易堵塞。介质中的硬质固体颗粒对泵的过流部件产生强烈的冲击磨蚀,导致渣浆泵存在效率低、过流零件寿命短等突出问题[1-2]。由于叶片轴向间隙的存在,在叶轮工作面及背面压差作用下,开式叶轮叶顶间隙会产生由工作面到背面泄漏流,另外由于叶轮前泵腔

轻型化工渣浆泵由于其结构简单,维护方便,广泛应用于磷复肥、火电燃煤机组(脱硫)、冶金矿山及氧化铝等行业。轻型化工渣浆泵通常采用开式叶轮,一般用于输送浆料,以及黏性大或有固出口压力远大于口环进口压力,泄漏流沿径向方向由外向内流动,泄漏流会引起扬程和效率的下降并使前泵腔处产生较为严重的磨损。前泵腔及叶片的磨损使泵性能和寿命下降。因此开式叶轮渣浆泵轴向间隙的流动特性及磨损特性的研究具有重要的意义。

国内外关于叶顶间隙泄漏流和渣浆泵磨损特性已有较多研究成果[3-12]。贾晓奇等[3]研究了4 种不同流量工况下叶顶间隙泄漏涡的流动特性。发现:随着流量的增大,涡核逐渐消失;毋杰等[4]应用边界层理论对半开式离心泵叶顶间隙流动特性进行研究,结果表明:叶顶间隙值在其间隙内紊流边界层厚度附近选取时,泵的性能保持稳定;杨军虎等[5]研究了叶片顶端压力脉动特性,发现叶顶间隙值的增大可以改善离心泵运行的稳定性,增强了泄漏流对主流的干扰;李强 等[6]对比分析了开式叶轮离心泵和闭式叶轮离心泵的流场特性,得到了开式叶轮离心泵内部流动损失相对较大的结论;梁开洪等[7]捕捉研究了叶顶间隙泄漏流动及泄漏涡,研究表明泄漏涡产生的主要原因是叶片两侧的压差,并且随着叶顶间隙的增大,泄漏流动及泄漏涡的强度变化更加显著;黄先北等[8]基于两相流颗粒轨道模型和Tabakoff 磨损模型,分析不同泥沙条件和不同入口条件下的颗粒运动轨迹和磨损规律,发现叶轮的磨损主要分布在叶片工作面和后盖板位置;汪家琼等[9]采用k-ε湍流模型(液相)、离散相零方程模型(固相)和Finnie 塑性冲蚀磨损模型,研究了不同直径的颗粒与过流零件表面撞击的冲击速度、冲击角度等参数之间的关系,并分析了固液两相渣浆泵的磨损规律。Engin 等[10]研究了叶轮叶顶间隙对开式叶轮泵输送泥浆性能的影响。对1.25~8 mm 范围内的几个叶顶间隙进行了测试,发现叶顶间隙的增加会增加损失。

在现有针对叶顶间隙泄漏流及渣浆泵磨损特性研究的基础上,本文以LCF100/350 型化工渣浆泵为研究对象,研究开式叶轮渣浆泵的叶顶间隙泄漏流结构,分析前泵腔磨损规律。

1 计算模型与方法

1.1 基本假设

开式叶轮渣浆泵内部流动为复杂的固液两相流动,研究中做如下假设:颗粒相(泥沙)为分散相,颗粒与壁面的碰撞符合动量守恒和能量守恒;只考虑前泵腔泄漏流,不考虑平衡孔泄漏流及后泵腔内流动。

1.2 数学模型

对固液两相流的模拟研究主要采用欧拉-欧拉法与欧拉法-拉格朗日法。欧拉-欧拉法把固体颗粒假设为拟流体,并假定固体与液体是共同存在、相互渗透的连续性介质,该模型根据相的连续性分为Mixer、Free、Surface 和 Particle 等模型;欧拉-拉格朗日法中把液体相看作连续相,而将固相当作离散相,以便于预测过流部件壁面的磨损情况,主要有离散相模型(Discrete Phase Model,DPM)和 Finnie 模型[11-12]。本文将采用瞬态DPM 模型对间隙固液两相流流场进行模拟分析,并对前泵腔及叶片的磨损进行预测分析。

1.3 研究对象及网格划分

以LCF100/ 350 型化工渣浆泵为研究对象,其主要参数如表1 所示。

表1 LCF100/ 350 型化工渣浆泵主要设计参数

LCF100/ 350 型化工渣浆泵几何模型如图1所示,根据图1(a)所示二维模型,采用三维软件PRO-E 建立三维模型,如图1(b)所示。然后将模型导入到商业软件ANSYS 中的前处理软件ICEM 中进行网格划分。其中计算域由吸水室、叶轮、蜗壳及轴向叶顶间隙区域组成,考虑到计算区域的复杂性,应用分块划分网格的方法获得高质量网格。由于本文重点关注研究叶顶间隙区域的磨损特性,轴向叶顶间隙采用结构化网格,轴向叶顶间隙为1 mm,轴向网格层数为20 层。

综合考虑了计算计算精度及现有计算条件,除间隙采用结构化网格外,其余部件采用四面体和六面体混合网格。采用粗糙壁面及无滑移固壁条件,通过试验数据和模拟结果的外特性曲线的对比和网格无关性分析,最后确定网格数量约为505 万。其中前泵腔网格数约为149 万,叶轮水体网格数约为229 万,进口段网格数约为38 万,蜗壳网格数约为89 万。

图1 LCF100/ 350 型化工渣浆泵的几何模型

2 数值模拟及结果分析

2.1 清水介质条件下数值计算

2.1.1 数值计算方法

目前泵行业对于渣浆泵性能的试验一般均采用清水为介质,所以本文先进行清水介质条件下的数值模拟计算,并与试验结果进行对比验证,试验结果由襄阳五二五泵业提供。采用FLUENT软件对开式叶轮渣浆泵内部流场进行数值模拟,采用RANS 方法及RNG k-ε湍流模型求解渣浆泵内不可压流动,压力项采用二阶中心差分格式进行求解,速度项、紊动能项和紊粘系数项采用二阶迎风差分格式,采用SIMPLC 算法进行压力场及速度场的耦合。

泵进口采用速度入流条件,出口采用自由出流条件。固体壁面都采用粗糙壁面及无滑移固壁条件。并且在计算中考虑了重力对流场的影响。

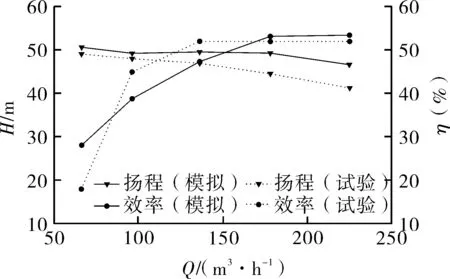

2.1.2 试验验证

渣浆泵外特性的模拟结果与试验数据对比如图2 所示。由图可知,渣浆泵外特性曲线的数值模拟结果与试验结果的趋势一致,扬程的数值模拟与试验结果的误差最大在最大流量点即流量为225 m3/h 的工况点,误差为4.3%,效率的数值模拟与试验结果的误差在流量为96 m3/h 的工况点,误差为4.92%。外特性误差最大值不超过5%,数值模拟结果基本与试验相符。

图2 渣浆泵外特性的模拟结果与试验数据对比

2.1.3 数值计算结果分析

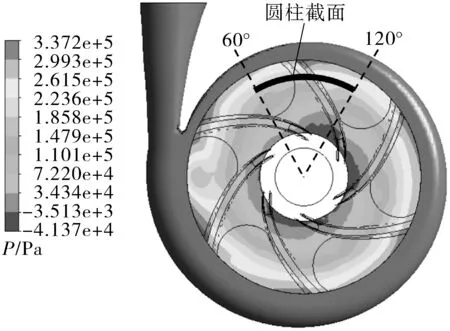

图3 为额定流量工况下,以清水为介质的叶轮轴向间隙中间截面上的压力云图。图中,叶片工作面与背面存在压差,工作面压力较大。沿半径方向由内到外,压力逐渐增大,在叶轮出口边压力达到最大值。由于流体与隔舌相互作用,靠近隔舌部位的压力分布不规则。轴向叶顶间隙内流场分布不对称。截取如图3 中半径为150 mm 圆柱截面(黑线所示),并在该面进行对轴向叶顶间隙内流动的进一步分析。

图3 额定工况下轴向间隙中间截面压力云图

为分析叶轮叶片轴向叶顶间隙泄漏流流动特性,将额定流量工况下的圆弧截面上的压力和相对速度矢量径向投影,如图4 所示。图4 中,Ⅰ,Ⅱ分别为叶片吸力面泄漏涡和压力面角涡。压力面侧流道内,流体在叶轮作用下以与叶轮转向相同的方向运动,与流道内涡流耦合,产生角涡Ⅱ,使流体逆时针旋转进入间隙,流体速度急剧增大,同时压力骤然降低。轴向叶顶间隙内流体与吸力面侧流道内流体于叶顶处相互作用,在吸力面侧产生泄漏流。间隙泄漏流与主流在叶片吸力面侧相互作用,使流体顺时针旋转形成泄漏涡如I 所示。间隙泄漏流相对叶轮而言由叶片压力面流向叶轮吸力面,但其绝对速度在圆周方向与叶轮旋转方向一致。

图4 柱形平面速度矢量径向投影

为分析轴向叶顶间隙泄漏流动的径向流动特性,截取叶轮轴面如图5 所示。图示箭头为间隙泄漏流动速度矢量方向。图5 中,r 为径向,z 为轴向。轴向叶顶间隙内流体轴向投影运动方向指向叶轮进口边,由半径较大的高压区运动到半径较小的低压区。结合图4 可知,轴向叶顶间隙内泄漏流由半径方向由外朝里,圆周方向沿叶轮旋转方向,因此泄漏流运动轨迹呈螺旋状。当轴向叶顶间隙内流体为固液两相流时,流体对泵体前泵腔造成的磨损形状相应呈螺旋状。

图5 轴向叶顶间隙内流体速度轴向投影

为分析泄漏流造成的涡流随着流量的变化,截取5 个不同的流量工况点下的压力场分布,并将柱形压力分布在Matlab 中展开为平面压力云图,如图6 所示。图6 中,横坐标为如图3 所示的圆周角坐标,纵坐标为叶轮的轴向高度。

图6 60°~120°柱形压力场转换

对比图6(a)、(b)、(c)、(d)、(e)压力分布,发现叶片压力面侧压力高于吸力面侧,存在较大的压力差。图4 中压力云图与速度矢量投影图分布基本一致,压力分布图可以反映出流场内涡流的形状。对比分析图4 间隙泄漏流与泵内主流的耦合产生泄漏涡,随着流量的增大,吸力面侧泄漏涡面积逐渐减小。由泄漏流引起的涡流随着流量的增大而减弱,强度逐渐降低。

2.2 固液两相流数值模拟及结果分析

2.2.1 数值计算方法

在额定流量点,采用非定常DPM 模型对泵内部流场进行数值模拟,采用SIMPLEC 算法求解二阶迎风格式离散差分方程。动量、湍动能和耗散率均采用二阶迎风格式。采用在开式叶轮离心泵的模拟中提高计算精度和稳定性的Realizable k-ε模型[13]。设定收敛精度为10-5,设定每个时间步长为10-4s。

2.2.2 边界条件与介质参数

计算域的进口采用速度进口条件,并假定进口处颗粒均匀分布;出口采用自由出流条件。在除前泵腔外其余壁面,采用粗糙壁面及无滑移壁面条件,对于固体颗粒相采用自由滑移壁面条件。在进口面和出口面设置DPM 类型为escape,其余壁面统一设置为reflect。

固液两相流数值模拟中以含沙水为介质,具体参数如下:液相为清水,密度为1 000 kg/m3;固体颗粒相的浓度为10%,颗粒相的直径φ=0.01 mm,颗粒相的密度为1 900 kg/m3。

2.2.3 模拟结果及分析

图7 为固液两相流介质流动模拟的前泵腔叶轮轴向间隙中间截面上的压力分布云图,与图3所示的清水介质条件下模拟的间隙压力分布基本一致,颗粒对间隙内压力场分布影响甚微。

图7 轴向叶顶间隙中间平面压力云图

前泵腔颗粒磨损率密度分布如图8 所示,LCF100/350 型化工渣浆泵前泵腔磨损如图9 所 示。对比图8 与图9,数值模拟结果预测的磨损结果与LCF100/350 型化工渣浆泵实际磨损情况基本一致,磨损形状呈螺旋状且在进口边位置存在较为严重的冲蚀。

图8 前泵腔颗粒磨损率密度云图

图9 LCF100/350 型化工渣浆泵前泵腔磨损

根据上文关于轴向叶顶间隙内流体运动特性的分析可知,固液两相流体在轴向叶顶间隙内的运动轨迹为螺旋状,固相颗粒与前泵腔碰撞引起冲蚀,因此前泵腔的磨损也呈螺旋状。

前泵腔固相沉积密度如图10 所示。

图10 前泵腔固相沉积密度

对比分析图8 和图10 可知,前泵腔固相沉积密度与固相磨损率密度基本一致。前泵腔处的磨损整体呈螺旋状。

3 结论

(1)采用非定常DPM 模型对开式叶轮渣浆泵轴向叶顶间隙进行数值模拟,得到的结果较好地反应了轴向叶顶间隙处的流场分布及前泵腔和叶轮上的磨损规律,较好地揭示了固体颗粒在泵内运动时的冲蚀磨损规律。

(2)间隙内流与泵内主流在轴向叶顶间隙吸力面相互作用形成泄漏流,泄漏流与泵内主流相互作用,形成泄漏涡。随着流量的增大,泄漏涡的强度逐渐降低。

(3)前泵腔由叶轮出口至泵进口呈螺旋状分布,磨损的模拟结果与实际的磨损情况完全 一致。