油井系统效率节点控制及优化策略探究

2020-03-02刘燕杨青刘少楠

刘燕 杨青 刘少楠

摘 要:油井系统效率影响因素分为地下和地上部分。本文借鉴系统工程理论,吸收节点管理方法,以深化点对点的过程控制为主线,以追求抽油机井系统效率最大化为目标,对影响抽油机井能耗效率的盘根、皮带、电动机、四连杆、抽油机、杆、泵等关键要素节点,进行针对性分析研究和改进加强;并通过优化工作制度、应用节能技术产品,尤其是完善各节点节能管理标准、节能操作方法、节能工作制度和节能考核手段,实现以基层管理带动整个系统优化,实现节能效果、效益最大化。

关键词:油井;系统效率;节点管理;分因素控制;优化策略

采油厂以抽油机井系统效率最大化为目标,吸收节点管理方法,對影响抽油机井能耗效率的盘根、皮带、电动机、四连杆、抽油机、杆、泵等关键要素节点进行针对性分析研究和改进加强。精细研究各节点最佳操作法,率先形成节能操作标准;调整优化抽油机井工作制度,因地制宜完善节能管理方法;严格规范各节点节能过程管理,有效建立节能动力机制。

1.节点管理法的产生背景

抽油机井节能在能耗成本中占举足轻重的地位。抽油机井节能还有较大潜力。从采油厂调查井数据显示,选取系统效率为30%和50%的界限进行分级统计,系统效率在两者之间的井占39.19%,比例较大;系统效率低于30%的井占49.37%,是开展节能工作的重点。抽油机井节能具有良好的内外部条件。节能管理水平尽管不断提高,但在系统性和精细化上还有很多需要改善。近年来,节能技术和产品层出不穷,抽油机自动平衡改造、混磁电动机、智能伺服控制等技术逐步成熟,效果好,具备规模推广的价值,目前还有23%井适合应用这些节能技术进行改造。同时,在用的还有提升空间,还可以结合外部节能管理的实践,通过进一步细化、创新,加以借鉴应用,会起到非常好的效果。

2.节点管理法的概述

常规游梁式抽油机井影响效率的能耗节点分为地下、地上两大部分。其中:地面部分耗能节点有电动机、皮带、四连杆、减速箱、盘根;地下部分耗能节点有抽油泵、抽油杆、井下管柱。各节点能耗损失占整体的比例:电动机损耗约占30%,皮带损耗约占5%,四连杆机构损耗约占5%,减速箱损耗约占10%,盘根损耗约占5%;抽油泵损耗占15%,抽油杆损耗约占20%,井下管柱损耗占10%。

3.节点管理成果的主要做法

3.1精细研究各节点最佳操作法,率先形成节能操作标准

遵循优化调整、提高效率原则,先后进行了“抽油机井盘根松紧度、皮带松紧度、平衡率与能耗关系试验”,避免以往采油工现场操作“依经验、凭手感”调节等情况。总结出不同盘根松紧度、皮带松紧度、平衡率与能耗变化规律,找到最合理的调整实施界限,指导现场实际操作,达到节能降耗的目的,使各节点达到最节能运行状态。

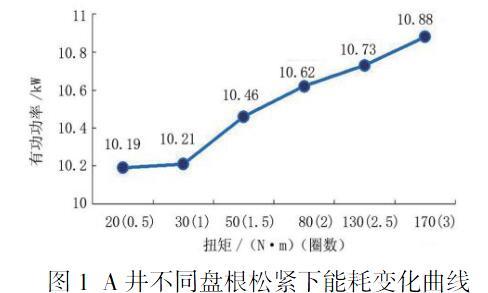

3.1.1盘根松紧度最佳操作法

现场试验选取泵况正常、盘根完好的抽油机井。以A井为例,利用扭矩扳手调节盘根松紧度,应用CDY-CA型抽油机井电动机多参数数显测试仪具体量化成扭矩值的方法进行现场试验。为了找到最佳节能操作合理区,直观地研究和分析盘根松紧度对能耗影响的变化规律,以抽油机盘根最松状态(盘根发出轻微刺刺声响,但是不跑油)为起点,逐渐拧紧盘根。在盘根最松拧到最紧(光杆发烫,用手转不动盘根)过程中,每转相同0.5圈数为1个测试点,选取6个点进行测量,记录这些点的有功功率(每点测试时间不得小于3 min),测得能耗变化曲线(图1)。

通过反复试验得出:从节能角度出发,盘根调整到不漏油最松状态下最节能;但从环保和管理角度出发,最松状态下抽油机运转过程中由于盘根损耗,短时间内会出现漏油情况,不利于环保,而且不易管理,过多增加现场工人劳动。为此,确定盘根松紧度的节能操作标准为:盘根盒应不刺不漏,光杆不发热;盘根调整至不漏油最松状态下紧1-1.5圈(30-50 N?m)左右,此时抽油机理论上达到最佳节电和管理效果。仅做好此项工作,抽油机井单井日节电4.2 kWh。

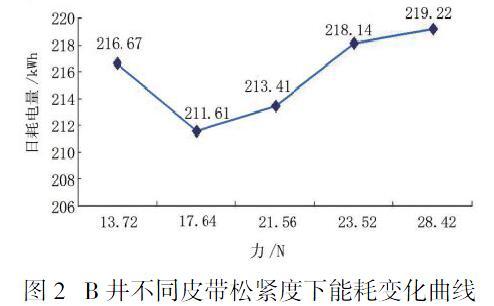

3.1.2皮带松紧度最佳操作法

现场试验选取泵况正常、皮带完好的抽油机井。以B井为例,利用皮带涨紧装置调节皮带松紧度,应用CDY-CA型抽油机井电动机多参数数显测试仪具体量化成力量大小的方法进行现场试验。以抽油机井电动机皮带最松状态(不打滑、皮带抽打状态)为起点,逐渐上紧皮带,每隔4mm确定1个测试点,根据数据变化分析皮带松紧度对抽油机井能耗影响,测得能耗变化曲线(图2)。

通过反复试验得出:由于传动过程中滑动摩擦损失的存在,皮带从最松到最紧,有功功率先下降到最低后逐步上升。本着耗电量最低的原则,确定皮带松紧度的节能操作标准为:电动机皮带轮与减速箱皮带轮四点成一线;在安装抽油机紧带装置的前提下,以抽油机井皮带不打滑为最松点,调整电动机移动距离,使皮带适当绷紧,根据井的实际情况,最佳能耗紧皮带力为15~20 N。仅做好此项工作,抽油机井单井日节电3.3kWh。

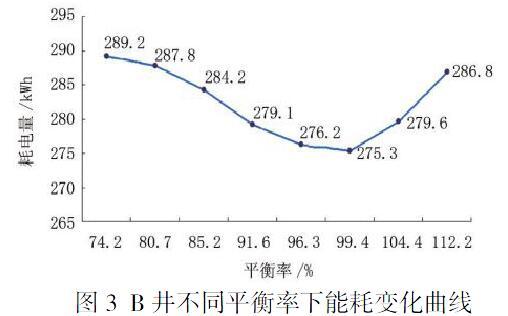

3.1.3四连杆平衡率最佳操作法

现场试验选取泵况正常的抽油机井。以B井为例,应用CDY-CA型抽油机井电动机多参数数显测试仪,现场测试抽油机井在不同平衡率工作状态下的能耗值,由工作能耗值确定抽油机井最佳能耗平衡率。试验平衡率为70%~120%,试验点波动为5%~10%,调整后运行30min录取数据(图3)。

通过反复试验得出:抽油机井平衡率在90%~100%之间能耗最低,80%以下、110%以上能耗高。因此,平衡率的节能操作标准确定为平衡率控制在90%~100%之间,以100%为最佳。

通过推行这一标准,全厂抽油机平衡率提高1.9个百分点,单井日节电4.4kWh。此外,还深入研究了与这七个节点相关联的一些技术,如套压、沉没度等标准,并最终形成一套抽油机井系统效率能耗节点控制标准,汇编成《某采油厂生产运行系统能耗节点工作手册》,这在油田具有先导性意义。

3.2调整优化抽油机井工作制度,因地制宜完善节能管理方法

采油厂的特点是油层好、产量高、初期装机功率大,随着产液及工况的不断变化,产量递减加速,使原设计装配的电动机功率与实际所需功率偏差较大,功率过剩造成的能耗损失越来越大,只要改变原有的工作思路,在能力匹配上追求更加细化,就会挖掘很大潜力。以合理装机功率、节能降耗的指导原则,依据现场能耗测试数据,针对功率利用率低于20%的抽油机井,采取“一换三”,即用“永磁电动机→普通45 kW→普通55 kW→普通75 kW”电动机进行逐级替换,实现回收期缩短为原来的三分之一。同时兼顾长期有效保持电动机匹配效果,针对电动机合理匹配井实行“能耗长期跟踪监测,结合生产定期二次调整”。

参考文献:

[1]孙长春.采油队节能标准化管理实践[J].石油石化节能.2016,4(5):41-43.