天然气压缩机常见故障的分析与处理

2020-03-02张文忠谭宏明邢青峰

张文忠 谭宏明 邢青峰

摘 要:本文主要针对RDS天然气压缩机在生产运行中出现的故障停机原因进行了分析,并系统介绍了针对设备、工艺等各项原因采取的相应处理措施,确保了机组的安全高效运行,并取得了良好的经济效益和社会效益。

关键词:天然气压缩机;注油器;润滑油;故障停机

孤岛压气站主要承担着胜利油田黄河以北地区4家采油厂油气田的来气加工处理及升压外输任务。2010年6月投产的2台RDS天然气压缩机组是我站天然气增压外输的核心设备。该机组单台排量23.02×104m3/d,由高压隔爆电动机驱动,四缸三级压缩,额定排气压力4.2MPa。

一、 存在问题

天然气压缩机组是天然气外供和轻烃生产的关键设备,如果压缩机组故障停机率高将直接减少天然气外供量和轻烃产量。RDS天然气压缩机组运行中常见故障主要为气阀损坏故障和润滑系统故障。

运行中出现气阀损坏、各段排气温度异常、注油器断流故障、油压偏低、油温高等多次故障停机。频繁启停机造成机组零部件的不正常磨损,同时也导致轻烃装置压力波动大,影响了天然气平稳外输和轻烃生产的平稳运行。

二 、原因分析与对策处理

2.1气阀损坏故障停机

通过查阅RDS压缩机运行记录,由于压缩机进排气阀温度异常,造成机组故障停机多次。检修中发现机组进、排气阀阀片磨损严重、弹簧断裂等问题。经过分析主要原因是注油器注油量不合適及中冷水系统不稳定。

2.1.1注油量不合适

RDS2#机组于中修后已连续工作6500多小时,机组进、排气阀故障频繁,出现阀片磨损严重、弹簧断裂等问题,造成因机组进排气温度高故障停机多次。在拆检一段二段进排气阀时,发现环槽有积碳现象,积碳厚度在0.006-0.01mm之间。

查找故障原因时发现,气阀长期处在最高温度可达130℃的工作条件下出现热稳定性和疲劳强度的问题,由于注油量不合适,缸套与环槽处形成积碳。经过现场试验比较不同气缸注油量下的积碳情况,我们调整了注油器的注油量,积碳情况得到了明显改善,然后再定期对缸套进行清洗打磨、清除积碳。

2.1.2中冷水流程未加排气装置

RDS机组内部的中冷水系统主要负责给压缩机各压缩缸、机油等内部高温系统冷却使用,其最终热量再通过在中冷水冷却器中与循环水换热最终被循环水带走,中冷水介质一般采用冰点为-30℃的防冻液,而在实际运行中,我们发现由于压缩缸体温度较高,一级压缩缸最高温度可以达到150℃左右,因此中冷水系统在循环冷却过程中不断出现气化现象。在中冷水设计流程中并未针对这项问题设计专门的排气口,而是任由气液混合的中冷水系统运行,对于中冷水的更换只能够通过下端的放液口将气液混合相全部放出,同时在上部的补充罐处人工手动加注,过程复杂,且需较多人手,因此一般不进行置换操作。

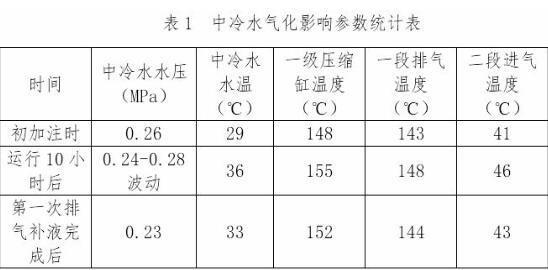

为检验其影响程度,在今年检修完成后新加注中冷水时对参数进行检测记录,此时中冷水基本全部为液相,且水量充足,再经过10小时运行后,机组内出现一部分气相,而不排除时,和随后利用放液口排出一半夹杂有气相的中冷水,并在补充罐中补充后,三个时段进行检测记录,数据统计结果如下:

数据显示初加注时水压高,水温及天然气流程中的温度都相对较低,但运行10小时候后,由于中冷水中出现一部分气相导致水压波动大,各部分温度上升约7℃左右,通过放液口对防冻液进行一部分置换,同时放出部分气相后,指标相对稳定,基本位于前两者中间情况。

对比结果表明,中冷水中夹杂有气相,无排出方式,会导致二段进气温度升高约7℃。综上过程总结如下:

(一)在实施过程中,利用报废的35公斤灭火器改装了两个加注罐。

(二)在中冷水冷却器、防冻液补液罐及加注罐上方加装放气的防溢流漏斗,可在机组运行过程中打开放气阀门将防冻液内部气相排出且漏斗装置不会造成防冻液飞溅。

(三)将中冷水冷却器和防冻液补液罐漏斗下方用管线连接引至加注罐上,可将排气过程中带出的部分防冻液回收避免污染浪费。

2.2 注油器断流器故障

为保证压缩机注油量持续稳定,在机组注油管路装有注油器断路器,当注油量小于设定值时联锁停机,起到保护运行原件的目的。

RDS 1#机组在2017年9月份的运行中,频繁出现注油器断流造成停车现象。通过对注油器及注油管线的检查,未发现故障点,注油系统运行正常。对注油器断路器检查时发现,该断路器出现电源间歇供电现象。通过检测注油器内的焊接电池,发现电量不足,在运行过程中出现断电情况,造成注油监测中断,形成断流的报警停车。该注油器断路器供电方式采用3.6V电池供电,由于该电池为焊接电池,更换过程较复杂,同时又无法判断新换电池的蓄电量,不能保证满足设备长时间运行要求。因此,决定使用3.6V不间断电源代替电池,彻底解决因注油器断路器断电造成的故障停机问题。

此项改造在RDS1#机组实施并投入了运行后,注油器因电池电量不足而导致的断流问题得到了彻底解决。

2.3 润滑油油温报警故障

2.3.1机油冷却器换热量不足

RDS压缩机的润滑油油温的报警点设定为75℃,通过查阅RDS压缩机生产运行报表发现,多次出现润滑油水温偏高、油温高报警甚至故障停机的问题,润滑油冷却器的冷却效果不能满足生产需要。

而原冷却器的换热面积为4.6㎡,所以确定原冷却器不能冷却满足需要,导致润滑油油温高多次报警停机。

因此需要更换为换热面积更大的机油换热器,以提高换热效果。通过与厂家咨询列管式换热器的型号,初步确定选择型号为GLC3-62C的冷却器,换热面积14㎡,满足了生产需要,解决了因换热器换热面积不足导致润滑油高温报警停机问题,提高了压缩运行率。

2.3.2 机油冷却器循环水流量低

RDS压缩机正常运行时的润滑油油温不超过72℃,润滑油压力不低于0.32 MPa。2017年5月份开始,RDS压缩机出现润滑油温度偏高,超过69℃,同时润滑油压力降低至报警值,压缩机频繁出现报警问题。润滑油压低易造成压缩机各润滑点供油量不足,引起摩擦副表面的迅速磨损,加剧运动元件磨损,造成各运动间隙变化,极易造成主轴瓦、连杆瓦等的损坏甚至出现抱轴等故障。

经过对运行机组进行温度检测,发现机油冷却器进、回水温度均为34℃,基本无温差,说明机油冷却器换热效果差,最终导致压缩机油温高报警。通过分析,机油冷却器冷却效果差的主要原因是因为冷却循环水量不足造成。

该机油冷却器进回水管线为Φ15mm钢管,通过的冷却液偏少,不足以带走要求的换热量。我们将进回水管线改为Φ25mm,冷却进水量增加1.5倍,加大冷却水流量,提高了机油冷却效果,润滑油温度由69℃降至60℃,润滑油压力由0.32MPa升至0.39MPa。该小改造有效降低了机油温度,达到了提高机油压力,保证了机组润滑系统安全的目的。

3结论

通过以上针对故障进行原因分析,采取应对措施,基本解决了注油器断流故障,中冷水运行不稳定,夏季油温高报警次数减少,减少了天然气压缩机组因气阀故障机润滑系统故障停机次数,保证了机组的安全运行,为天然气平稳外输奠定了坚实的基础。