静电负刚度微机电加速度计的两种检测模式分析

2020-03-01吴天豪朱欣华

吴天豪,张 晶,朱欣华,苏 岩

(南京理工大学机械工程学院,南京210096)

早在20 世纪70年代,Roylance 研究团队发表了第一个有关于微机电加速度计的文章。时至今日,微机电加速度计已经发展了将近半个世纪。随着性能的提高和产业化发展,微机电加速度计也从最早的军事、航空和航天领域,逐步应用于消费电子、医疗安全和汽车安全等生活的方方面面[1-2]。静电负刚度敏感原理被广泛用于谐振式微机电加速度计中,其本质是基于频率调制的电容式微机电加速度计。在目前已报道的静电负刚度加速度计中,首尔大学研究团队在2004年报道了一种面内静电负刚度加速度计,灵敏度为128 Hz/g,相对灵敏度为5470 ppm[3],并在2005年报道了一种面外静电负刚度加速度计,灵敏度为70 Hz/g,相对灵敏度为5833 ppm[4];2013年美国加利福尼亚大学欧文分校A.MShkel 团队报道了一种灵敏度为4.4 Hz/g,相对分辨率为4888 ppm 的加速度计[5];除此之外,中国的清华大学,东南大学,南京理工大学等研究团队也在此方向做了相关研究[6,7]。但是随着研究的不断深入,性能的提升遇到了新的瓶颈:第一、就目前的加工工艺而言,真空技术很难满足以频率调制为基础的MEMS 加速度计的要求,结构内部气压的改变会产生不同的空气阻尼,对敏感结构的谐振频率有较大的影响;第二、静电负刚度调谐的敏感机制从敏感机理上改善了器件对环境温度的影响,但是单晶硅材料的杨氏模量是随温度变化而变化比较明显的材料,直接影响器件的谐振频率;第三、静电负刚度调谐的敏感机制的本质在于电容间距的改变导致静电力的变化,从而提供不同的静电负刚度,进而改变整个结构的等效刚度,然而电容由于“静电吸合效应”的存在限制了电容间距、电势差、机械刚度的参数设定,从而制约了敏感加速度的灵敏度[8]。由此可见目前制约静电负刚度调谐机制的一大关键因素在于频率检测方式,那么是否有一种检测方式可以代替频率检测呢?

模态局部化(Mode-Localization)相关概念最早于1958年由美国物理学家Philip W.Anderson 所提出的安德森理论中出现,该理论在振动力学中的体现为一个由多个谐振器组成的振动系统中,如果各个谐振器之间没有任何耦合连接,则单个谐振器都将以独立的振动模态振动,当每个谐振器之间存在一个非常小的弱耦合时,给其中一个谐振器一个微小的扰动,整个系统的振动模态会发生非常大的改变,振动能量将集中在某些特定谐振器上,各个谐振器也会产生不同的振动幅度。通常在MEMS 器件中,研究者会将刚度或者质量作为微小扰动的载体,通过给特定谐振器一个很小的刚度或质量扰动,使得整个系统的振动模态发生改变,测量不同谐振器之间的振幅比,来检测敏感对象。该理论于2006年正式应用到微机电谐振式传感器中,目前已成为国内外传感器研究领域的特点,在质量传感器,刚度传感器、电荷传感器和位移传感器等方面有了重大突破[9,10]。2015年西北工业大学首次将模态局部化应用到MEMS 加速度计领域,相较于传统谐振式加速度计,其相对灵敏度可以提高两个数量级以上[11-14];此后,英国剑桥大学、上海交通大学也对此展开了大量研究[15,16]。

本文以静电负刚度微机电加速度计作为研究对象,探究基于频率检测模式和基于局部模态化检测模式的基本原理,并分析耦合系数与静电力对两种检测模式灵敏度和线性度的影响。

1 两种检测模式的基本原理

1.1 基于频率检测的基本原理

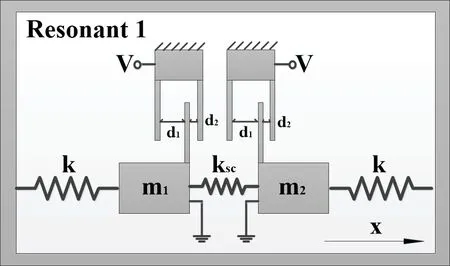

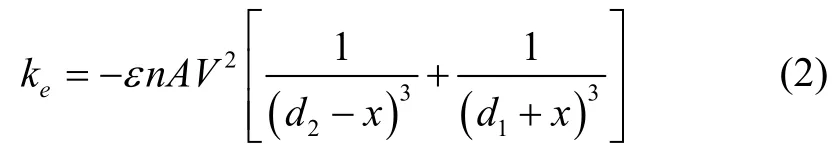

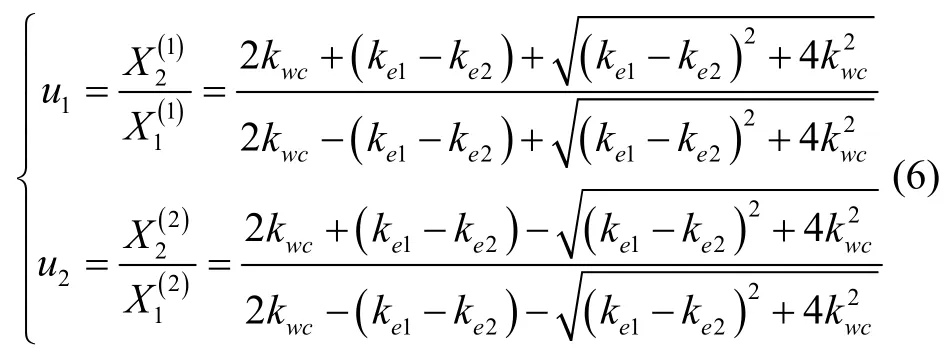

本文所研究的基于频率检测模式的静电负刚度加速度计,其敏感结构的工作原理是将外界输入的加速度通过质量块运动产生的电容间距变化转化为谐振器的谐振频率变化。因此可以简化为一个弹簧-振子-调谐电极系统,它由弹簧、敏感质量块和变间距平板电容组成,如图1所示。谐振器1 中存在两个质量块m1和m2,且m1=m2=m,每个质量块由刚度为k的连接梁固定,两个质量块之间由强耦合梁ksc(ksc≥k)连接,每个质量块上有一个可移动极板,与固定极板形成变间距平板电容,电势差为V,且左右两组变间距平板电容极板间距设置相同。基于频率检测的加速度计选用大于机械刚度的强耦合梁,是为了将第一模态和第二模态频差增大,实现阻尼差异化,当器件在第二工作模态(反向模态)振动时,强耦合梁ksc可以提高Q值,降低机械噪声[7]。

图1 基于频率检测的静电负刚度加速度计原理简图Fig.1 Schematic diagram of electrostatic negative stiffness accelerometer based on frequency detection

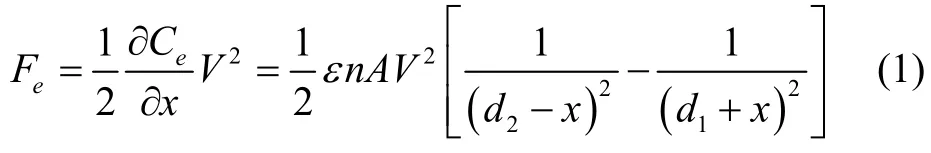

其中变间距平板电容的静电力可以表示为:

式中,ε为真空介电常数,n为电容个数,A为极板重合面积。由此可以推算出该静电力产生的静电负刚度大小为:

将左右两个变间距平板电容产生的静电负刚度表示为ke1和ke2(ke1,ke2≤0),变间距平板电容的优势在于可以在一定范围内敏感加速度的大小和方向。因此,该系统的振动方程可以表示为:

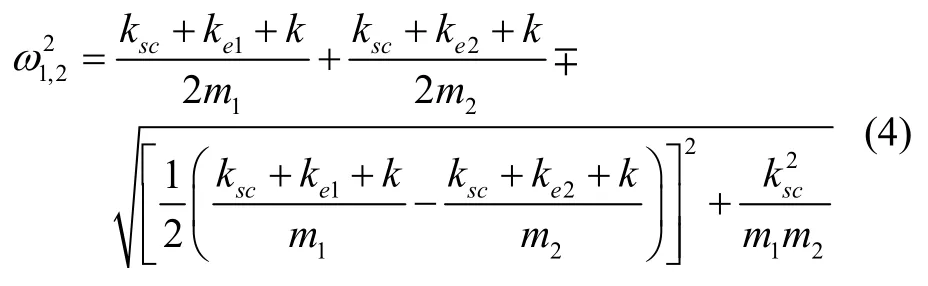

式中,x1,x2分别为质量块 1 和 2 的位移,F=F0sin(ωt)为施加的驱动力。由此可得整个系统的前两阶固有频率:

由于m1=m2=m且ke1=ke2=ke,所以式(4)可以简化为:

由此可知,当外界加速度输入时,惯性力、机械力和静电力三力平衡使得质量块发生偏移,改变了极板间距,产生不同的静电负刚度,影响整个系统的谐振频率。

1.2 基于模态局部化检测的基本原理

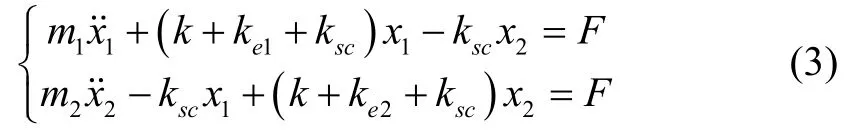

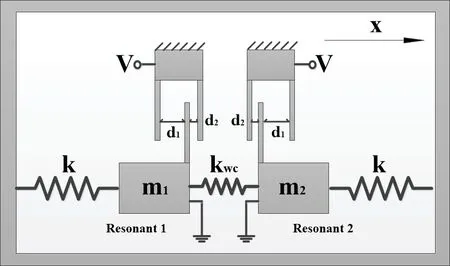

如图2所示,与频率检测的静电负刚度加速度计结构不同的是,基于模态局部化检测的原理简图中可以将两个质量块看作两个单独的谐振器,中间由弱耦合梁kwc(kwc≪k)连接,且每个谐振器的变间距平板电容是对称设计的,这样当外界输入加速度时,左右两个变间距平板电容可以产生不同的静电负刚度,产生微小的刚度扰动,使得两个谐振器的振幅比发生明显变化。

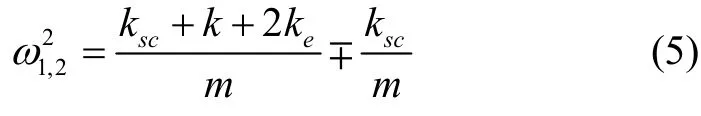

根据式(3)可计算前两阶振动模态的振幅比为:

综合式(5)(6)可以发现,设计的关键除了变间距平板电容的变化,另一个核心因素就是连接两个振子的耦合梁。基于模态局部化检测的加速度计选用远低于机械刚度的弱耦合连接梁kwc,这样可以最大限度地加强模态局部化效应,使得振动能量更加集中,振幅比变化明显。

图2 基于模态局部化检测的静电负刚度加速度计原理简图Fig.2 Schematic diagram of electrostatic negative stiffness accelerometer based on modal localization detection

2 仿真及性能分析

2.1 两种检测模式的性能比较

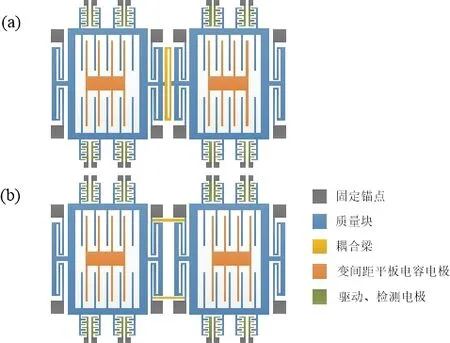

为了直观地比较两种检测模式加速度计的性能,设计结构时两种加速度计除耦合梁和变间距平板电容以外完全相同,如图3所示(图3(a)为频率检测加速度计,图3(b)为模态局部化检测加速度计)。图中质量块为敏感加速度元件,耦合梁为连接两个质量块的元件,也是区别频率检测和模态局部化检测的关键,变间距平板电容为产生静电力、静电负刚度的元件,是表征加速度的核心元件。

图3 两种检测模式加速度计结构简图Fig.3 Structure diagram of accelerometer in two detection modes

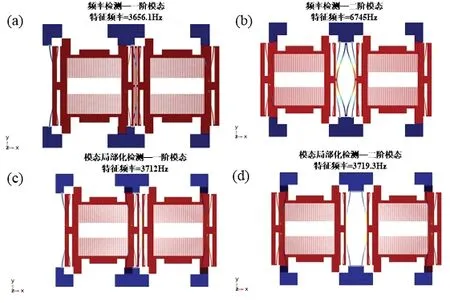

本文利用有限元软件对两种检测模式的加速度计的前二阶振动模态进行仿真,在不改变结构振动参数的情况下对结构进行简化,仿真结果如图4所示。

图4(a)(c)分别为基于频率检测和模态局部化检测加速度计的一阶模态,即同向振动模态;图4(b)(d)分别为两种检测模式的二阶模态,即反向振动模态。

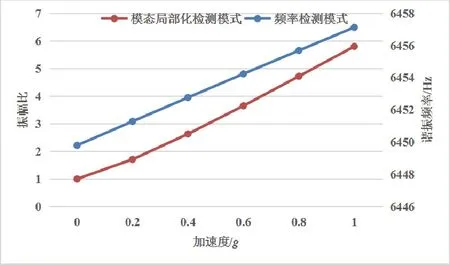

考虑到频率检测的反向振动模态相较于同向振动模态等效刚度更高,因此Q值高,机械噪声低,所以选用频率检测的反向振动模态作为工作模态;模态局部化检测在同向驱动方式下一阶的同向振动模态比二阶的反向振动模态幅值更高,便于测量比较,因此选择模态局部化检测的一阶同向振动模态作为工作模态。通过有限元仿真对两种不同检测模式在0-1g内的输入输出变化进行仿真,结果如图5所示。

图4 两种检测模式的振动模态图Fig.4 Vibration mode diagram of two detection modes

图5 两种不同检测模式的输入输出变化曲线图Fig.5 Input and output curves of two different detection modes

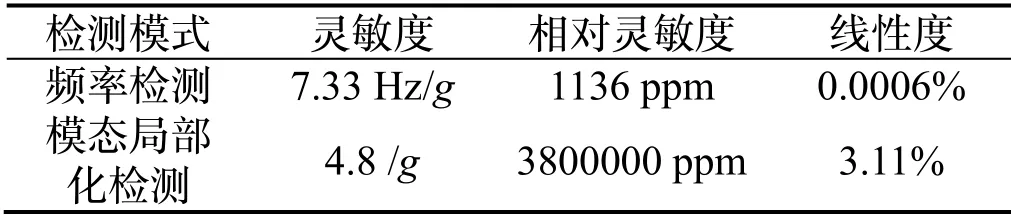

基于模态局部化检测模式下的加速度计输出为振幅比,为无量纲量。因此,为了能进一步直观地比较两种检测模式的输出性能,采用相对灵敏度(灵敏度/零点输出)作为衡量指标,结果如表1所示。

表1 两种检测模式的灵敏度和线性度对比Tab.1 Comparison of sensitivity and linearity of two detection modes

从以上数据可以发现,两种检测模式的区别在于耦合梁,从频率检测的强耦合梁(ksc=98N/m)替换为模态局部化检测的弱耦合梁(kwc=0.17N/m),相对灵敏度提高了三个数量级,但与此同时,线性度上升了四个数量级,线性度越高则表示非线性误差越大。由此可以看出,基于模态局部化检测方式的静电负刚度加速度计相较于传统的频率检测,灵敏度有非常大的提升,但是线性度也同样需要进一步关注。

2.2 耦合系数对两种检测模式的影响

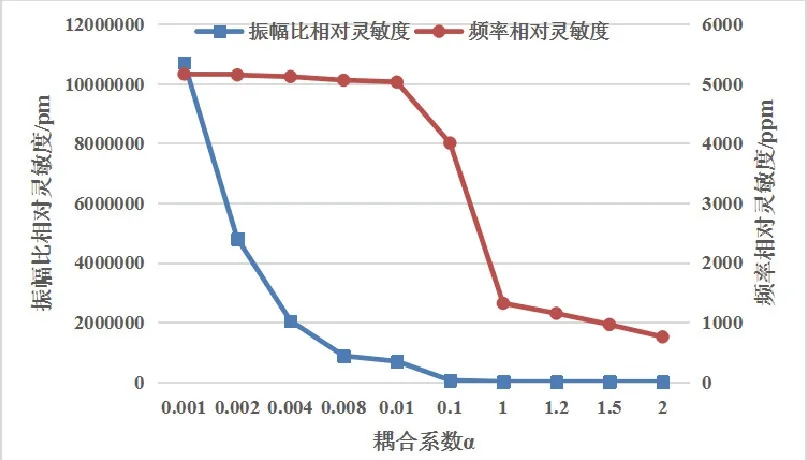

耦合梁的设计对于整个系统的输出起着至关重要的作用,引入耦合系数α(耦合系数=耦合刚度/机械刚度)作为影响因子,在保证其他参数不变的情况下,改变耦合刚度来得到不同的耦合系数,通过仿真得到不同耦合系数下两种检测模式在0-1g的输出相对灵敏度,结果如图6所示。

图6 不同耦合系数下两种检测模式相对灵敏度对比曲线Fig.6 Comparison curve of relative sensitivity of two detection modes under different coupling coefficients

从图6中可以清晰地看到,在模态局部化检测模式下,随着耦合系数的不断减小振幅比相对灵敏度变化十分明显,可以提高三个数量级以上,因此在设计耦合梁时,要尽可能让耦合梁与连接梁的刚度比减小,以此提高灵敏度;而在频率检测模式下,耦合系数的改变对频率输出的相对灵敏度影响较小,但是考虑到提高谐振频率可以减小机械噪声,因此选择α≥1更为合适。除了相对灵敏度,也拟合出不同耦合系数α下的输出线性度,如图7所示。

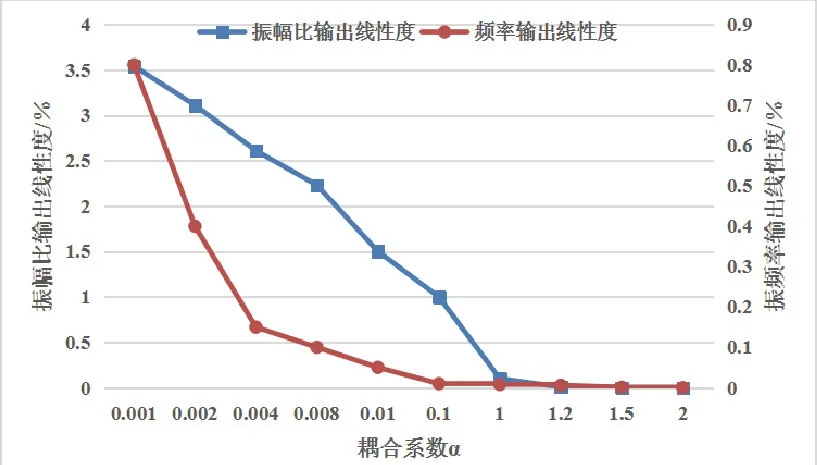

图7 不同耦合系数下两种检测模式输出线性度对比曲线Fig.7 Comparison curve of output linearity of two detection modes under different coupling coefficients

从图7中不难发现,随着耦合系数α的不断增大,两种检测模式的输出线性度都随之下降,即非线性误差越来越小,但是相较于频率检测模式,模态局部化检测模式振幅比输出线性度受耦合系数α影响更大。

2.3 静电力对两种检测模式的影响

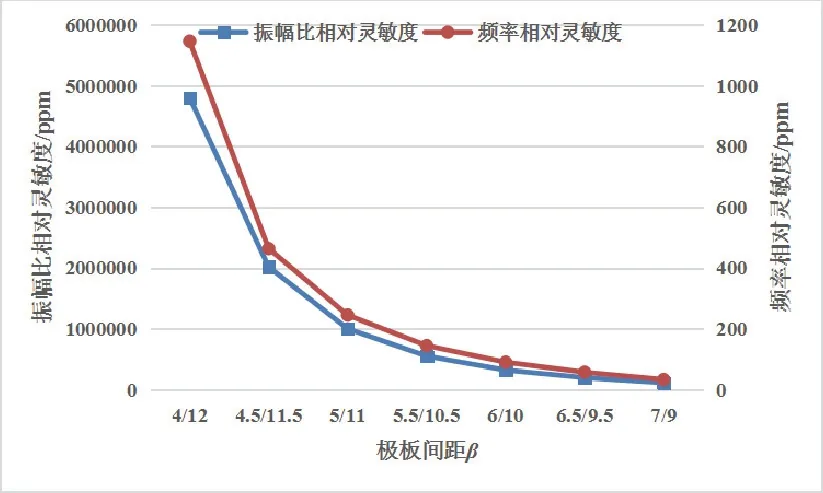

除了耦合系数的影响之外,变间距平板电容产生的静电力大小对两种检测模式输出的影响也是至关重要。由式(1)可以看出决定静电力大小的因素有很多,为了方便研究比较,选取极板间距作为变量因子(β=d2/d1)。针对不同极板间距对两种检测模式的影响进行仿真计算,得到的结果如图8所示。

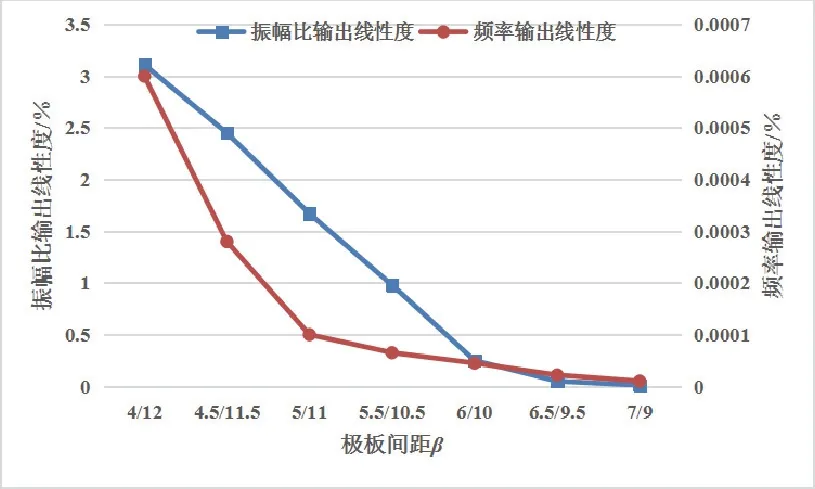

图8、9 反映的是不同极板间距β对于两种检测模式输出相对灵敏度和线性度的影响。可以发现,随着极板间距β比值越趋近于1,两种检测模式的相对灵敏度都大幅度下降,线性度也随之下降。极板间距β的升高意味着静电力的减小,因此两种检测模式都受静电力变化的影响较大,且相对灵敏度都与静电力呈现正相关的变化趋势。

图8 不同极板间距下两种检测模式相对灵敏度对比曲线Fig.8 Comparison curve of relative sensitivity of two detection modes under different plate spacing

图9 不同极板间距下两种检测模式输出线性度对比曲线Fig.9 Comparison curve of output linearity of two detection modes under different plate spacing

3 结 论

本文对基于频率检测模式和基于模态局部化检测模式的静电负刚度微机电加速度计进行了原理分析和仿真比较,并研究了耦合系数和静电力对模态局部化检测的影响。经过仿真研究表明,在仅改变耦合梁的情况下,与传统频率检测方式相比,基于模态局部化检测方式的微机电加速度计相对灵敏度提高了三个数量级,对加速度计的性能有着质的提升。本文后续针对两种检测模式的影响因素进行仿真研究,经研究发现耦合系数对模态局部化检测模式影响较大,随着耦合系数的减小,其振幅比相对灵敏度可大幅提高;静电力对两者影响都十分明显,增大静电力,可以提高两种检测模式的相对灵敏度。基于模态局部化检测模式相较于频率检测模式来说在线性度方面表现较差,且两者随着相对灵敏度的提升线性度都降低。本文针对两种检测方式的比较和影响两种检测模式性能因素的研究,对未来探究提高加速度计性能方案和结构设计提供一定的理论支持。