一种微半球谐振陀螺的制造方法与测试

2020-03-01肖定邦孙江坤吴学忠

卢 坤,肖定邦,孙江坤,石 岩,席 翔,吴学忠

(国防科技大学智能科学学院,长沙 410073)

微机电(MEMS)振动陀螺具有体积小、成本低、功耗低和批量化制造等优点,可广泛应用于数码电子产品、汽车等领域。目前,商业化MEMS 振动陀螺产品零偏稳定性已优于1 º/h。随着无人机、工业机器人等智能平台的不断发展,对MEMS 振动陀螺的精度提出了越来越高的要求[1]。

目前最具有高精度潜力的MEMS 振动陀螺主要包括四质量块微陀螺、嵌套环微陀螺与微半球谐振陀螺(MHRG)等[2-4]。其中,四质量块微陀螺与嵌套环微陀螺主要采用单晶硅材料制造,通过温度补偿后陀螺零偏不稳定性可达到0.01 º/h。但受硅材料热弹性阻尼限制,上述两种陀螺的品质因数难以进一步提升,从而制约了陀螺的理论上限。而微半球谐振陀螺可基于金刚石、熔融石英等高品质因数材料制造,内部阻尼损耗低,更容易实现高品质因数结构,且基于三维加工工艺制造,可实现更好的结构对称性,因而具有更好的性能潜力优势。

决定微半球谐振陀螺性能上限的核心敏感结构为微半球谐振结构,其制造工艺主要分为薄膜沉积法与玻璃膨胀法[5,6]。其中,薄膜沉积法首先通过在多晶硅基底上刻蚀半球腔体,然后基于薄膜沉积工艺在半球腔体结构表面分别沉积牺牲层与结构层材料,通过去除牺牲层释放出谐振结构,最后在硅衬底上制作驱动、检测电极即可获得完整的陀螺结构。该工艺谐振结构采用的材料主要包括单晶硅、多晶硅、多晶金刚石等材料,主要有佐治亚理工大学、加州大学Davis 分校、德雷珀实验室、康奈尔大学和苏州大学等单位开展研究[7]。受材料与制造工艺限制,该工艺制造的微半球谐振结构直径小于2 mm,品质因数低于20 万,目前报道的陀螺最好零偏不稳定性仅为21 º/h[8]。

另外一种制造工艺是玻璃膨胀法,其基本原理是通过高温将谐振结构材料软化,利用材料不同表面的压力差实现曲面壳体结构的加工制造。该工艺采用的加工材料通常为玻璃形态,包括Pyrex 玻璃、熔融石英玻璃和金属玻璃等,主要研究单位有密歇根大学、加州大学、耶鲁大学、国防科技大学和东南大学等[9]。基于该工艺加工的结构直径可大于5 mm,品质因数最高可达150 万,报道的陀螺零偏不稳定性最好为0.0103 °/h[10]。

微半球谐振陀螺为模态匹配陀螺,既可以工作在速率模式也可工作在速率积分模式。速率模式下,陀螺输出角速度(°/s),载体实现姿态测量必须进行积分运算,故存在漂移累计误差,且陀螺的量程与带宽严重受限于驱动与检测电压等。目前国内外报道的微半球谐振陀螺性能都是工作在速率模式,量程一般小于200 °/s[11,12]。而速率积分模式下的微半球谐振陀螺可直接输出角度,并且陀螺的量程、带宽不受工作电压限制,因而具有优异的动态性能,能满足更多应用需求。

本文提出了一种新型的速率积分型熔融石英微半球谐振陀螺,通过旋转吹制工艺实现了谐振结构加工。研究了陀螺结构的圆片级微组装方法,通过精密机械修调有效抑制了陀螺频率裂解误差。最后基于速率积分测控原理设计制造了微半球谐振陀螺的数字化测控电路,并首次对主要性能指标进行系统测试。测试结果表明陀螺量程可高达±3000 °/s,标度因数非线性优于8 ppm,零偏不稳定性(Allan 方差)为0.235 °/h,表明该陀螺具有较大的性能潜力。

1 微半球谐振陀螺结构设计与工作原理

1.1 基本结构

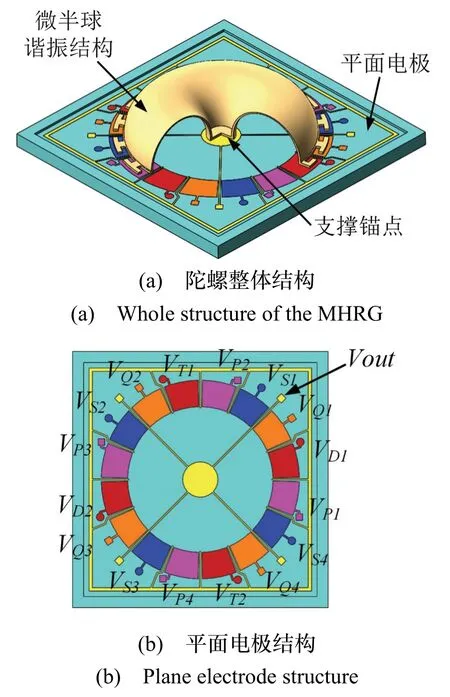

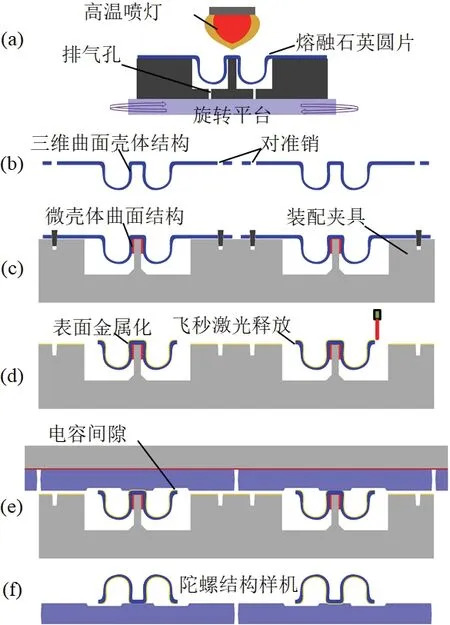

本文研究的微半球谐振陀螺为面外电极结构形式,如图1(a)所示。熔融石英平面电极与谐振结构通过中心支撑锚点固定连接。谐振结构内表面镀有金属薄膜,灵敏度放大单元与电极基底形成静电驱动检测电容结构。电极基板通过湿法工艺刻蚀有凹槽结构,通过凹槽深度来实现陀螺电容间隙调节。图1(b)所示为平面电极基底结构,表面分布有驱动电极(VD)、检测电极(VS)、信号读出电极(Vout)、调频电极(VT)与正交调节电极(VQ、VP)等。微半球谐振结构包括曲面壳体结构与均匀离散分布的灵敏度放大单元两部分,如图1(c)所示。

图1 基于灵敏度放大单元的微半球谐振陀螺结构特征Fig.1 Structure characteristics of MHRG with sensitivity amplified units

1.2 工作原理

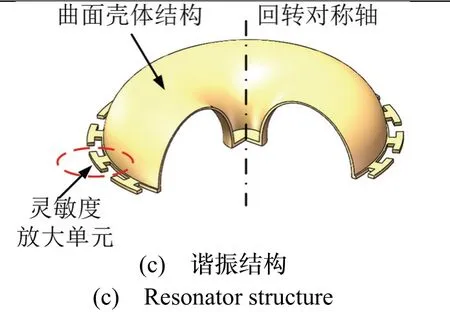

微半球谐振陀螺本质上是一种固体波动式微机械振动陀螺,基于哥氏力效应检测角速度的输入。本文研究的微陀螺工作在速率积分模式,两对正交的电极激励微半球谐振结构工作在“酒杯状”模态,没有角速度输入时,其振型方向是固定的,此时波节点的振幅为零,如图2(a)所示。当有角速度输入时,四个波腹点位置由哥氏力作用产生两组合力偶,使得谐振结构驻波波腹产生进动角θ,如图2(b)所示。振型进动角θ大小与输入角度大小Ω 成正比大小,比例系数为常数k,称之为进动因子。因此,检测驻波波腹的进动角大小θ即可解算出输入角度Ω,进动因子k主要由谐振结构的材料与几何特征决定。

图2 速率积分微半球谐振陀螺工作原理示意图Fig.2 Operating principle of rate-integrating MHRG

根据陀螺模态振型图可知,谐振结构面外与面内方向的振动是相互耦合的。因此,可以通过面外电极激励谐振结构工作在驱动模态,而灵敏度放大单元可通过增大电容面积等实现驱动检测效率提升[13]。

2 微半球谐振陀螺制造工艺

2.1 熔融石英微半球谐振结构制造

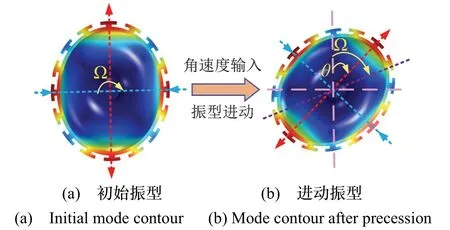

基于灵敏度放大结构的微半球谐振陀螺制造工艺主要包括微壳体曲面结构高温吹制、灵敏度放大单元飞秒激光刻蚀释放与陀螺微组装等部分,主要的工艺流程如图3所示,具体包括以下步骤:(a)熔融石英微壳体曲面结构旋转吹制;(b)-(c)微壳体曲面结构制作对准标记并固定到装配夹具;(d)灵敏度放大单元飞秒激光刻蚀释放与结构内表面金属化;(e)-(f)陀螺芯片整体结构圆片级微组装。

图3 微半球谐振陀螺制造工艺流程Fig.3 Fabrication process of MHRG

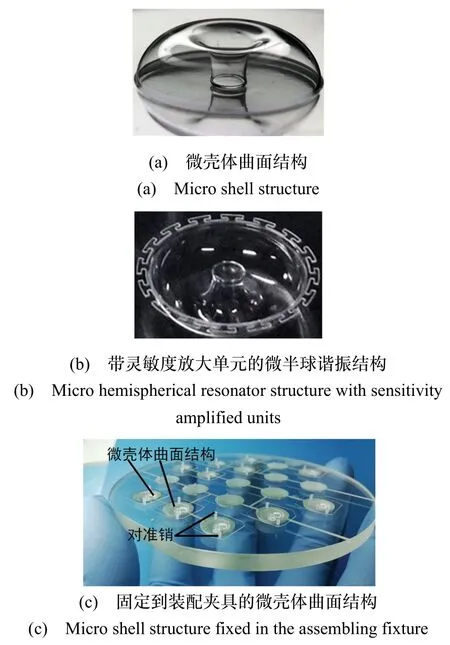

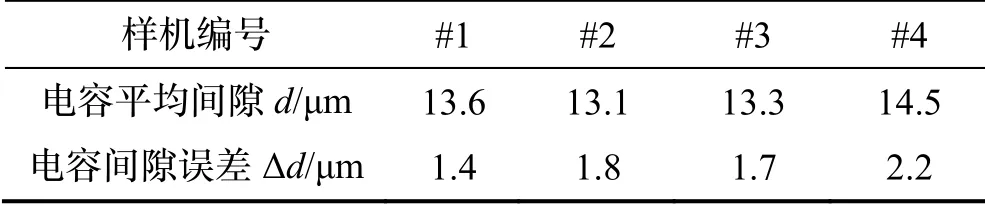

利用旋转吹制工艺可显著降低高温喷灯与石墨模具对准误差导致的温度场分布不均匀,从而提升谐振结构的对称性。图4所示为基于上述工艺加工的微壳体曲面结构、带灵敏度放大单元的微半球谐振结构以及微陀螺芯片实物图。

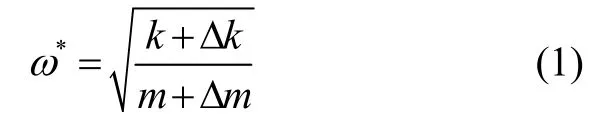

由于体积显著减小,微半球谐振陀螺的电容间隙通常小于15 μm,这对陀螺芯片的装配精度要求高。本文采用的圆片级组装方法可以显著提升陀螺装配效率,同时能保证电容间隙的一致性,具体测试结果如表1所示。

表1 微半球谐振陀螺电容间隙测试结果Tab.1 Test results of capacitance gap of MHRG

2.2 微半球谐振陀螺频率匹配机械修调

高性能微半球谐振陀螺要求谐振结构具备高度的结构对称性,但由于材料缺陷和制造误差等不可避免,初始加工后的微半球谐振结构在工作模态存在频率裂解,将导致陀螺零偏偏移及输出信号噪声增大,从而严重制约陀螺性能提升。

为抑制陀螺频率裂解误差,常用的方法包括机械修调与静电修调。其中,静电修调方法在电极上施加直流偏置电压,改变谐振结构对应电极方向局部等效刚度大小来进行修调。静电修调可实现较高精度的频率调节,由于谐振结构本身刚度系数大,该方法存在修调能力有限的明显缺陷。而机械修调方法可通过改变谐振结构局部刚度或质量分布实现频率永久修调,其基本原理如式(1)所示。

式中,m、k分别表示谐振结构初始等效质量与刚度大小,Δm、Δk分别表示机械修调导致的等效质量与刚度变化量,ω*为修调后的谐振频率。

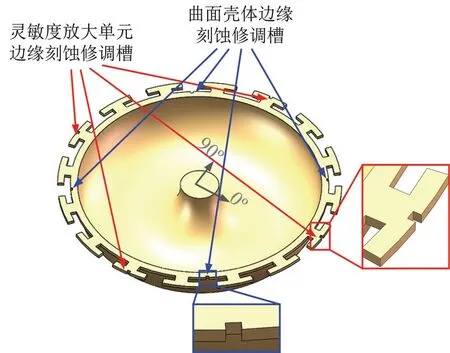

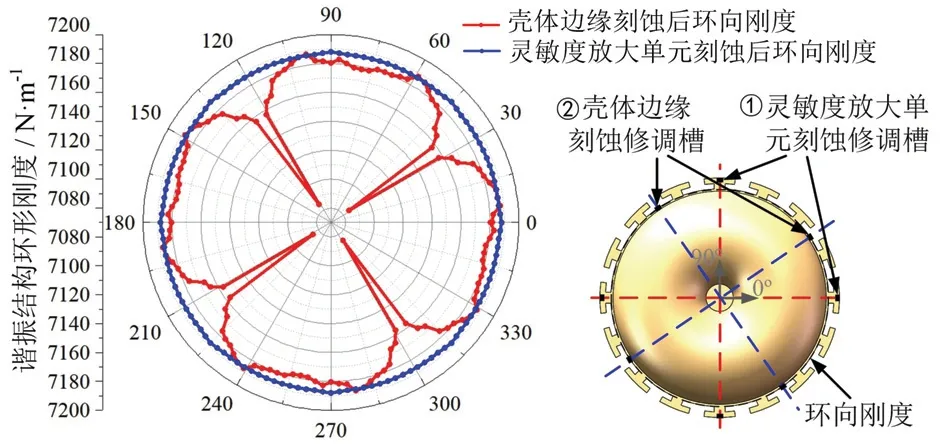

对于机械修调方法,首先要分析出修调方法的作用机理,即判断修调方法是质量分布还是刚度分布修调。本文采用飞秒激光刻蚀的机械修调方法,可在灵敏度放大结构与曲面壳体边缘分别刻蚀修调槽,如图5所示。针对不同位置的机械修调刻蚀,利用有限元仿真方法计算谐振结构环向刚度变化量,如图6所示。

图5 不同位置的激光刻蚀修调槽Fig.5 Trimming grooves ablated by femtosecond laser in different position

图6 机械修调后谐振结构环向刚度分布变化仿真结果Fig.6 Simulation results of stiffness distribution around the resonator after mechanical trimming

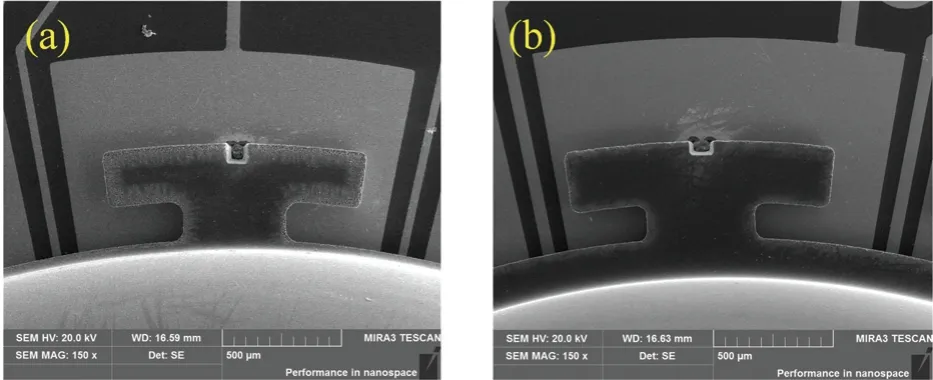

仿真结果表明,在灵敏度放大单元上刻蚀修调槽不会改变谐振结构的刚度分布变化,仅仅减小对应方向的质量分布。而在壳体曲面结构边缘进行方槽刻蚀修调会导致对应位置刚度显著减小,且刚度的变化量远大于对应位置质量的变化,因而该位置的修调属于负刚度修调,但修调精度难以控制。因此,本文采用在低频轴对应轴向的灵敏度放大单元上进行质量刻蚀修调实现频率匹配,图7所示为飞秒激光刻蚀的不同尺寸修调槽的扫描电镜图(SEM)。

图7 飞秒激光刻蚀修调槽扫描电镜图Fig.7 SEM of trimming grooves ablated by femtosecond laser

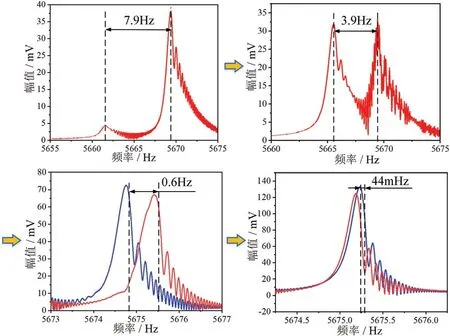

基于上述修调原理,对装配后的微半球谐振陀螺芯片进行频率修调,图8所示为选取的微半球谐振陀螺修调过程中模态频率变化结果。修调结果表明,基于飞秒激光刻蚀的质量修调可实现0.1 Hz 内的频率匹配修调,且在修调过程中主要是低频模态的固有频率增加,而高频模态固有频率增加缓慢,最终频率裂解不断减小。

图8 微半球谐振结构飞秒激光刻蚀修调过程模态扫频测试结果Fig.8 Frequency sweeping results of MHRG during the trimming process using femtosecond laser ablation

3 微半球谐振陀螺主要性能测试

3.1 速率积分测控电路设计制造

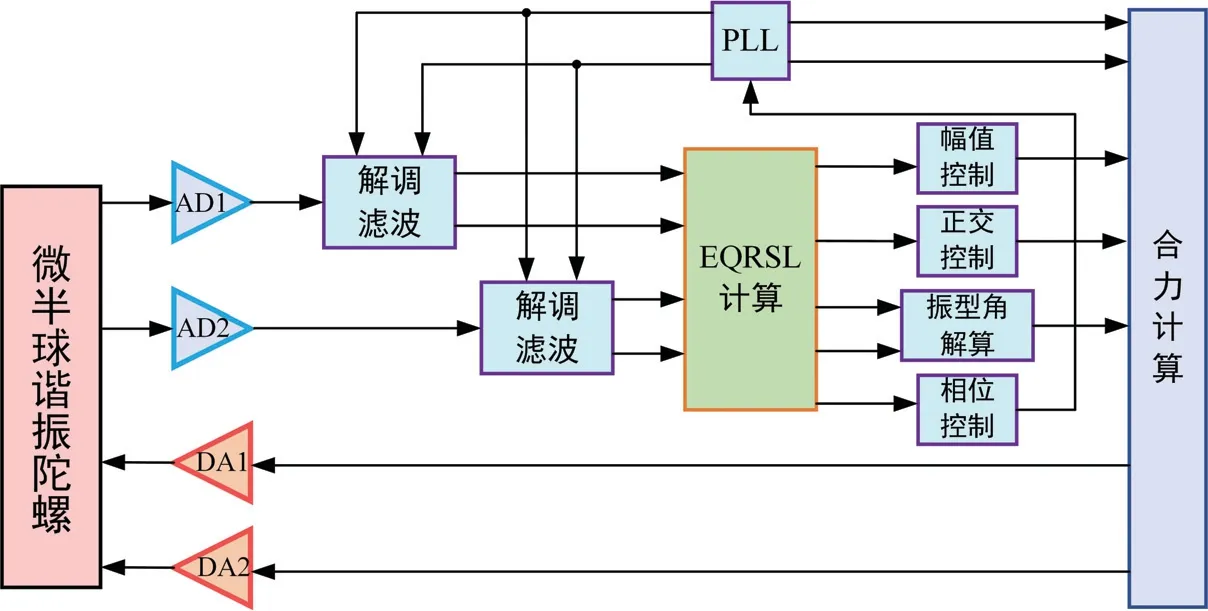

完整的微半球谐振陀螺样机主要包括陀螺敏感芯片与测控电路两部分,本文研究的微半球谐振陀螺工作在速率积分模式,基于FPGA 制造了陀螺的速率积分测控电路,主要包括驱动控制环路、振型角解调回路、与正交控制环路等部分,如图9所示。其中,驱动控制环路控制陀螺在驱动模态保持稳定幅值谐振;正交控制环路正交控制回路用来消除正交漂移,保证谐振结构各轴上振型同频同相;振型角解调回路用于解调输入角度信息。

图9 微半球谐振陀螺速率积分测控电路原理框图Fig.9 Control diagram for the MHRG operated in rate-integrating mode

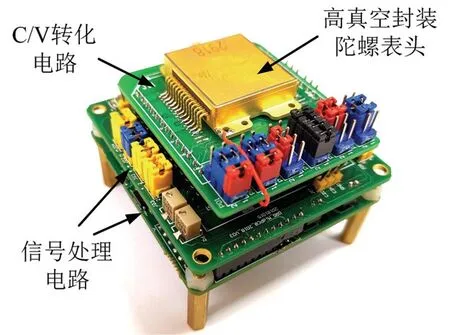

为保证微半球谐振陀螺的高真空工作环境,经过机械修调后的微陀螺芯片封装在金属管壳中,与测控电路组装后得到了完整的陀螺样机,如图10所示。

图10 速率积分型微半球谐振陀螺样机Fig.10 MHRG prototype operated in rate-integrating mode

3.2 微半球谐振陀螺工作模态特性测试

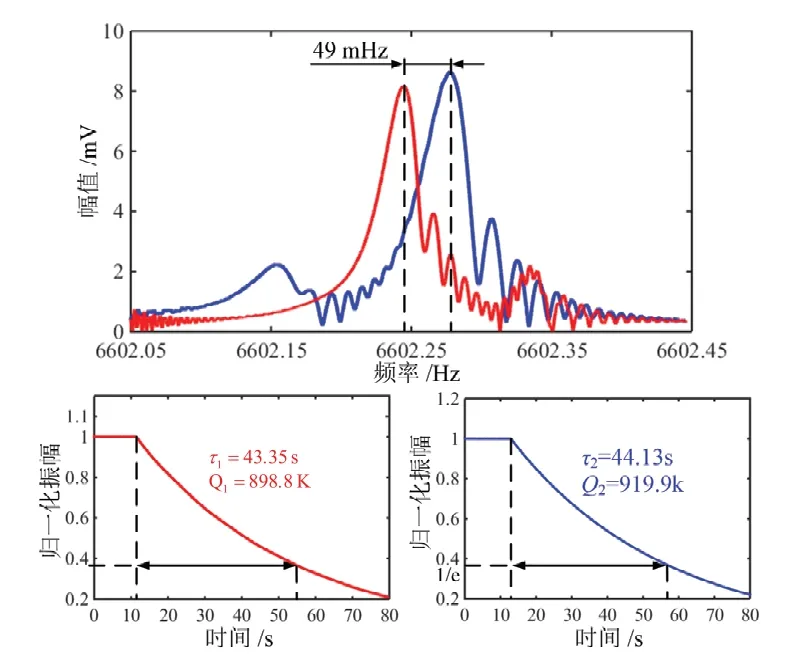

采用扫频法和衰减法对陀螺工作模态特性进行模态特性测试,测试结果表明陀螺固有频率分别为6602.239 Hz 和6602.288 Hz,频率裂解为49 mHz,驱动检测模态衰减时间常数分别为τ1=43.35 s 与τ2=44.13 s,品质因数分别为898.8 k 与919.9 k,具体测试结果如图11所示。

图11 微半球谐振陀螺固有频率及品质因数测试结果Fig.11 Eigenfrequencies and quality factors testing results of MHRG

3.3 微半球谐振陀螺关键性能测试

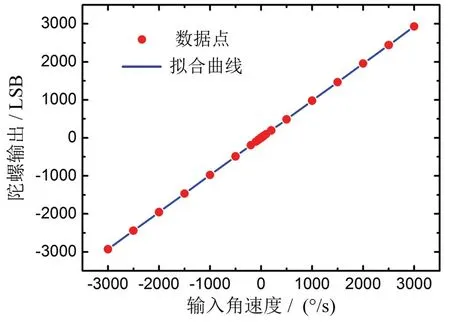

对陀螺的标度因数进行测试,将陀螺样机置于转台中,控制转台转动采集陀螺输出。转台速度稳定后,每个速率点采集30 秒数据,计算每个对应角速率陀螺输出值的平均值。设定转台最大输入角速度为±3000 °/s,对陀螺输出与转台输入角速度进行线性拟合,如图12所示。

图12 微半球谐振陀螺标度因数拟合结果Fig.12 Scale factor testing results of MHRG

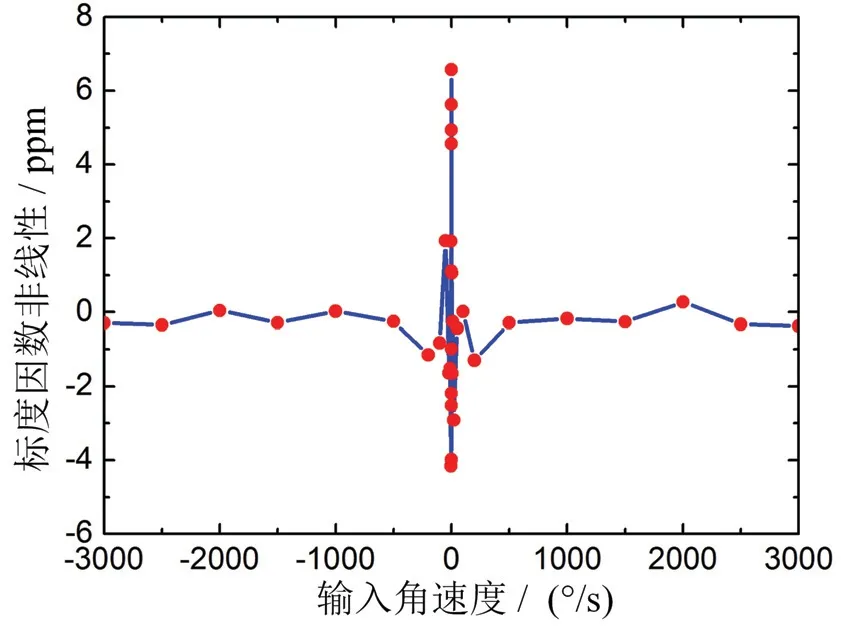

根据陀螺标度因数拟合结果,对各速率点的标度因数非线性进行计算,结果如图13所示,陀螺的标度因数非线性优于8 ppm。分别按照转台输入正角速度与负角速度进行拟合标度,可计算出陀螺的标度因数对称性优于4 ppm。按照上述方法对陀螺标度因数重复测试三次,每相邻两次测试间,陀螺断电30 分钟并预热30 分钟后进行测试,拟合得到三组标度因数,计算标度因数重复性优于1 ppm。

图13 微半球谐振陀螺标度因数非线性测试结果Fig.13 Scale factor testing results of MHRG

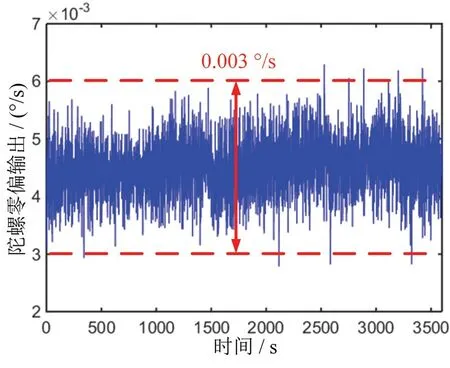

图14 微半球谐振陀螺室温下零偏输出测试结果Fig.14 Bias output of MHRG at room temperature

设置微半球谐振陀螺各环路调节参数,设定采样周期为1 秒,陀螺预热30 分钟后采集1 小时数据,在室温环境下得到陀螺样机零偏输出测试数据如图14所示。

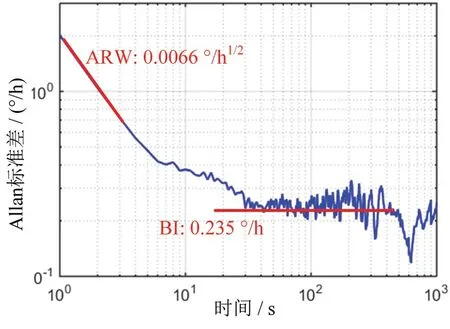

对陀螺零偏输出进行数据处理,计算得到陀螺样机的零偏稳定性为0.52 °/h,陀螺零偏不稳定性(Allan方差)为0.235 °/h,角度随机游走为0.0066 °/h1/2,具体结果如图15所示。

图15 微半球谐振陀螺零偏输出不稳定性Allan 方差曲线,角度随机游走0.0066 °/h1/2,零偏不稳定性0.235 °/hFig.15 Allan deviation plot of the MHRG,ARW:0.0066 °/h1/2,bias instability:0.235 °/h

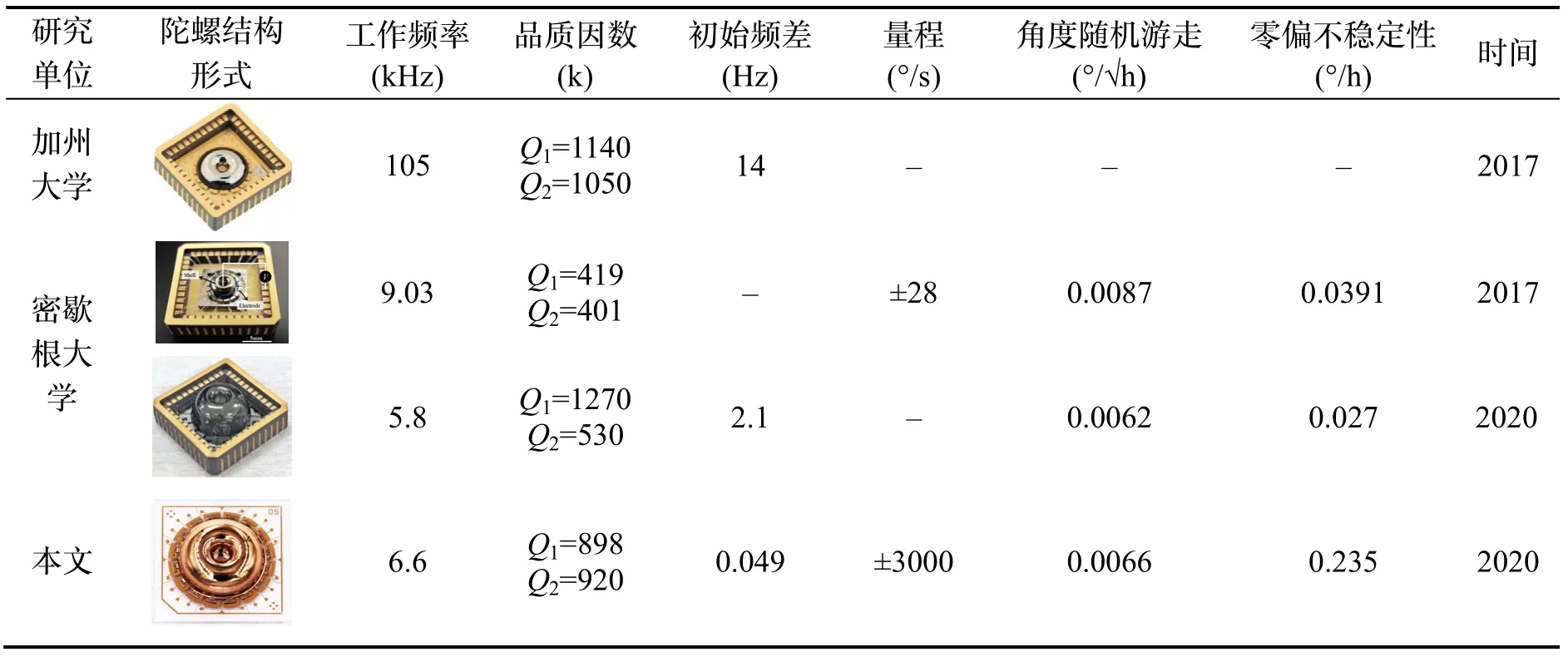

表2 国内外报道的典型微半球谐振陀螺主要性能指标对比Tab.2 Comparison of main performance index of typical MHRGs reported at home and abroad

表2所示为当前国内外已报道的熔融石英微半球谐振陀螺主要性能测试结果。目前,加州大学完成了基于微谐振陀螺芯片加工及模态特性测试,但仍无陀螺关键性能报道[14]。2020年,密歇根大学基于面外电极方案研制了陀螺样机,解决了装配一致性问题,降低了工艺难度,但尚未实现谐振结构频率裂解误差修调,用于陀螺调试的谐振结构需从大量样品中筛选出初始频差极小的谐振结构[15]。测试结果表明本文设计制造的速率积分微半球谐振陀螺具有较高的性能潜力,尤其是在陀螺量程等动态指标上。下一步研究工作主要集中于提升谐振结构品质因数、优化电路噪声等方面,以降低陀螺零偏输出噪声,进一步提升陀螺的综合性能。

4 结 论

微半球谐振陀螺是在半球谐振陀螺的基础上发展形成,具有精度高、体积小、功耗低等显著优点,是最具有发展潜力的高性能MEMS 振动陀螺之一。本文提出了一种新型的速率积分微半球谐振陀螺,通过高温旋转吹制工艺与飞秒激光刻蚀释放方法实现了微半球谐振结构加工。首次提出了微半球谐振陀螺芯片的圆片级装配方法,测试结果表明装配后的微陀螺电容一致性较好。针对陀螺存在的结构及材料不对称性误差,本文研究了高精度机械修调频率匹配方法,实现了陀螺频率裂解误差有效抑制。在此基础上,设计了陀螺的数字化测控电路,制造了陀螺样机,并对关键性能指标进行了系统测试。测试结果表明陀螺样机的初始频率裂解优于0.1 Hz,品质因数约90 万,陀螺零偏稳定性为0.52 º/h,Allan 方差零偏不稳定性为0.235 º/h,角度随机游走为0.0066 º/h1/2,量程可达到±3000 º/s,表明该陀螺具有较大的发展潜力。