新型加热器在运载火箭绿色单元发动机上的应用

2020-02-26段德莉

刘 俊,邱 鑫,段德莉

(1.上海空间推进研究所,上海 201112;2.上海空间发动机工程技术研究中心,上海 201112;3.中国科学院金属研究所,辽宁 沈阳 110016)

0 引言

肼类推进系统广泛应用于卫星、运载火箭等领域[1-2],其中,肼(N2H4)单组元推进系统具有高毒性、易燃性的特点,不仅会对人的生命和健康造成严重的威胁,而且会对环境造成污染[3]。为了能消除肼类推进剂的危害,国内外从20 世纪90年代开始研究新型绿色单元发动机,采用的推进剂主要是HAN(硝酸羟胺)[4]、ADN(二硝酰胺铵)[5]等。这类推进剂与肼类推进剂相比,具有无毒无污染,较高的密度比冲,能够实现快速组装、快速测试,降低生产、发射和使用维护成本等优势[4]。

绿色单元发动机结构与传统有毒肼类发动机基本相同,也是由电磁阀、喷注器、催化床和喷管组成,由于绿色推进剂热稳定性比肼类推进剂强,催化活性比肼类推进剂差,一般采用预加热方式保证发动机正常工作。运载火箭用绿色单元发动机需要预热到120℃以上启动[7],卫星用1 N 绿色单元发动机需要预热到300℃以上才能启动[8]。

2006年开始,上海空间推进研究所联合中科院上海有机化学研究所等研究单位合作开展了绿色单元发动机研究。经过10 多年的研究,绿色单元发动机已经形成型谱化,1 N、60 N、150 N、250 N 和400 N 发动机已经突破了关键技术,将转入型号应用阶段[9-10]。一套运载火箭姿控动力系统有12~16台不同推力姿控发动机,按照传统加热方式,发动机总加热功率预计超过2 kW。为了降低推进系统的总功耗,有必要对加热器进行优化。本文对研制的两种新型加热器进行了对比研究,选出适合运载火箭用绿色单元发动机的加热方案。

1 发动机用加热器研究现状

1.1 肼类卫星用发动机加热器

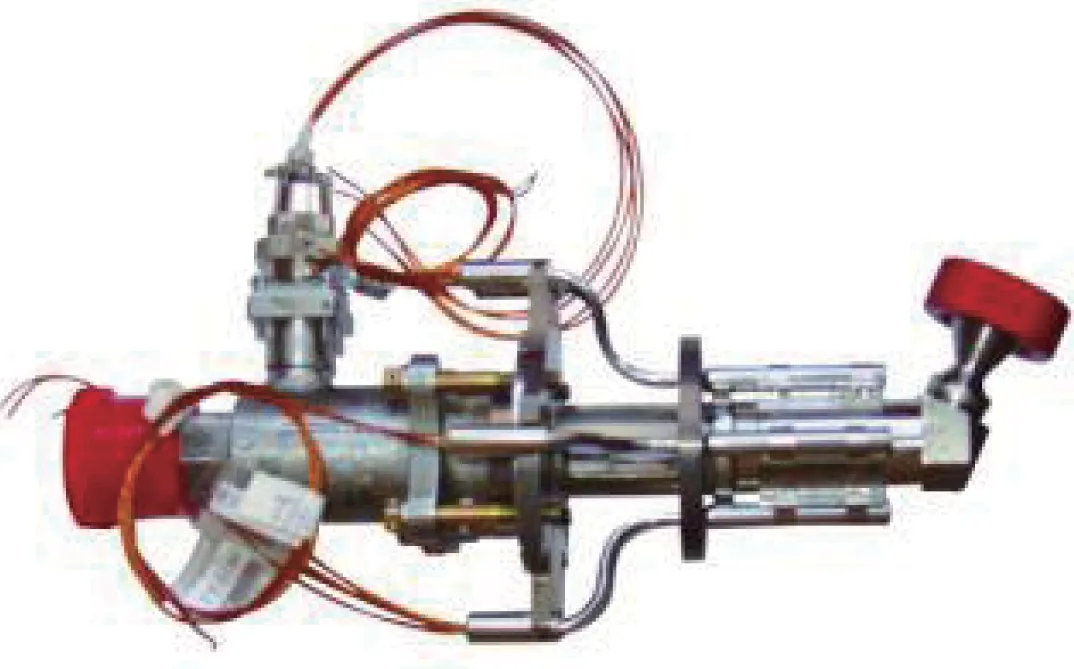

运载火箭用肼类发动机由于工作时间短,不需要加热器进行加热。卫星用肼类单组元长寿命催化分解发动机通过加热器加热,使催化床达到一定的启动温度,以保证催化床的工作寿命[11-12]。带加热器的卫星用5 N 发动机如图1 所示。

图1 带加热器的卫星用5 N 发动机Fig.1 5 N thruster with heater for satellite

1990年,中国科学院金属研究所接受航天科技集团的委托,研制卫星用1 N、20 N 无水肼发动机铠装加热器,经过7年多努力,1998年底“资源一号”卫星成功发射入轨,铠装加热器运行正常,标志着卫星用铠装加热器研制取得成功,目前已成为卫星用催化分解发动机的标准配置。研制的铠装电加热器主要由工作段、保护段、过渡引出段、固封段及外引线等部分通过专门工艺组合而成。采用NiCr 合金做电热材料,石英玻璃作为绝缘材料,不锈钢材料作为外壳,可以承受肼类发动机的900℃高温,在固封段选用的材料为改性聚乙烯热缩塑料、空间用环氧树脂胶、不饱和聚脂玻璃钢和薄壁镍管,起到隔热固封的作用[13]。

国外方面,铠装加热器用于肼推力器加热的技术已较为成熟。法国THERMOCOAX 公司生产的铠装加热器,额定电压为14~28 V,功率为1.5~3.2 W,耐热能力1 000℃,加热密度达到5 W/cm2,使用寿命12 a,外壳采用inconel 600 超级合金,加热材料为NiCr 合金,加热器累计生产1 500 件以上,如图2所示。

图2 THERMOCOAX 公司肼发动机催化床加热器Fig.2 Catalyst heater for the hydrazine thruster of THERMOCOAX

THERMOCOAX 公司针对ECAPS 公司ADN基HPGP 发动机研制了新型催化床铠装加热器,额定电压为28 V,功率为2~10 W,耐热能力1 000℃,可以将1 N 发动机的催化床温度加热到450℃,如图3 所示[12]。

1.2 绿色单元发动机加热器研制历程

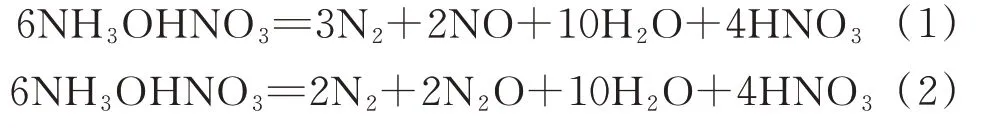

典型HAN 基推进剂的主要成分:氧化剂为硝酸羟胺、燃料为甲醇,水为溶剂。推进剂的主要催化燃烧过程如下[14]:

图3 THERMOCOAX 公司ADN 发动机催化床加热器Fig.3 Catalyst heater for the ADN HPGP thruster of THERMOCOAX

1)硝酸羟胺需要预热一定温度条件才能在催化剂的作用下发生催化分解反应,硝酸羟胺分解成氮气、一氧化氮、水等产物,释放20%能量,方程式为

2)硝酸羟胺分解产物和甲醇在高温下发生催化燃烧反应,释放80%能量,典型方程式为

2001年,HAN 基发动机需要预热400℃才能平稳启动,工作次数少且性能较差[15],单台发动机加热功率数百瓦,远远超过航天器能够承受的加热功率。经过10 多年的研究,到2014年,60 N 推力HAN基发动机实现预热120℃启动,累计工作1 200 s,脉冲次数1 000 个[7]。

60 N 发动机的加热方案为铠装加热丝缠绕在发动机催化床外表面加热的方案,加热功率达到65 W,如图4(a)所示。为了降低加热功率,通过分析认为,推进剂和催化剂初始接触在催化剂前部,催化剂前部加热最重要,加热方案改为只加热催化床前部,如图4(b)所示。加热器加热功率降低到35 W,说明减少加热区域可以显著降低加热功率。试车结果表明,发动机性能没有下降,证明改进方案有效。

航天器总体提出预热功率低于30 W 的需求,加上铠装加热丝和高温导线之间采用磷酸焊方式焊接,耐温能力低于200℃,铠装加热丝只能一次性使用且加热效率偏低,因此,需要开展铠装加热器研究。

图4 早期的加热方案Fig.4 Early heating schemes

绿色单元发动机用铠装加热器和卫星用肼发动机加热器相比,难度大幅度增加。体现在:1)加热功率大幅度增加,功率从几瓦增加到几十瓦;2)发动机工作的最高温度达到了1 100℃以上,对加热器耐温能力提出更高要求。

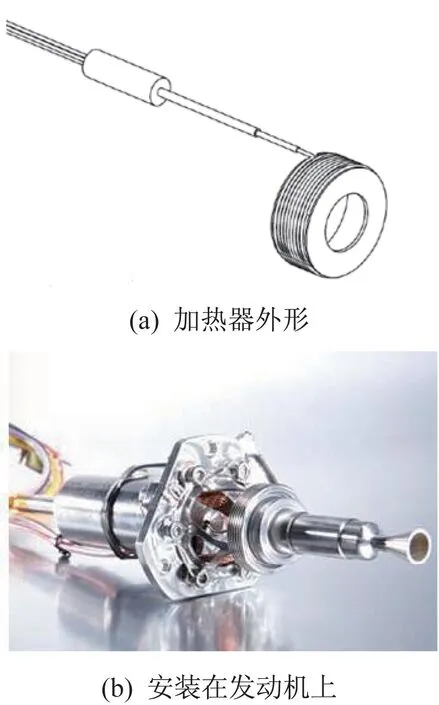

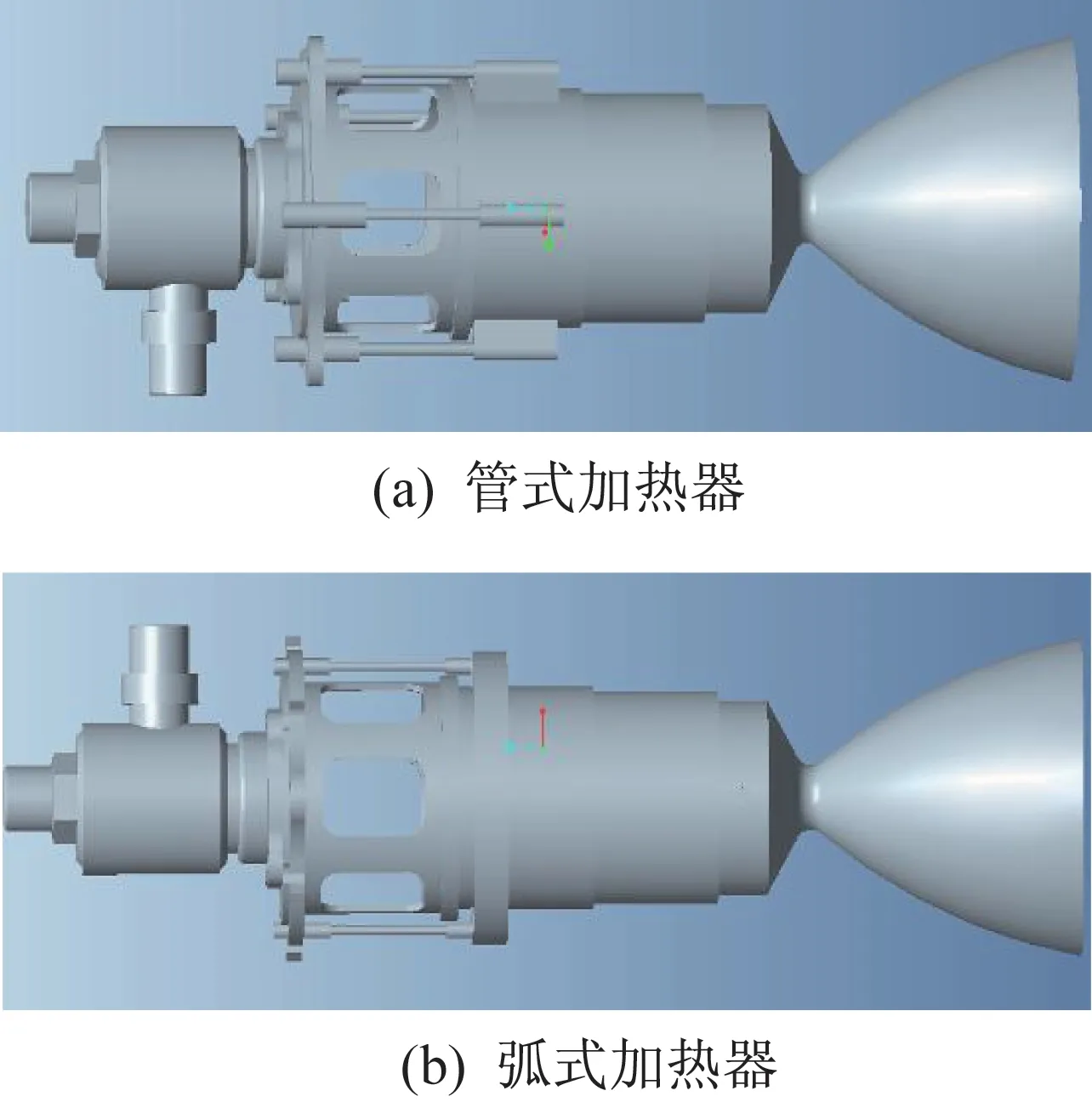

中国科学院金属研究所研制的两种外加热器具体外形结构如图5 所示。这两种加热器均主要由铠装加热段、连接段、高温导线和保温段组成,外壳采用GH3218 高温合金,加热材料为NiCr 合金,中间填充耐高温绝缘材料。

两种不同加热器安装在发动机上,如图6 所示。与管式铠装加热器的加热段为圆柱型不同,弧式加热器的加热段是一个半圆弧状,加热体放置在半圆弧状内侧。为保证发动机能受热均匀,共采用5 根管式加热器均匀分布在催化床周围,平均每根管式加热器加热功率为5.6 W,总功率28 W,发热体的功率密度值达到1.34 W/cm2;由于弧式加热器的其加热段为半圆弧状,需要2 个弧式加热器共同使用,每个加热器的加热功率为14 W,共28 W,发热体的功率密度值达到1.24 W/cm2。

图6 两种类型的加热器安装在发动机上Fig.6 Two types of heaters installed on thruster

2 仿真计算

2.1 发动机模型

考虑到发动机加热过程的温度场与各组件的形状、材料特性密切相关,因此,在运用几何建模时采用各组件仿真,一些组件与实物形状一致,包括带法兰的集合器、支架、分解室、喷管,部分组件进行了简化:1)电磁阀采用圆柱体的形式,不考虑内部复杂的结构;2)发动机分解室内催化床装填了致密的颗粒状催化剂,认为催化床为一实心圆柱状实体;3)由于毛细管是外径为0.6 mm 的薄壁细管,热阻很大且热容很小,对加热的影响忽略不计,计算时予以排除;4)认为发动机各组件之间均充分接触,不存在接触热阻。

为保证热分析仿真计算的准确性,对于各组件的导热系数λ,采用随温度而变化的值。由于发动机在真空条件下加热,仿真时不考虑发动机与外界环境对流换热,只有辐射换热。计算时,认为环境温度为常温,温度设置为20℃。

2.2 稳态温度场仿真计算结果

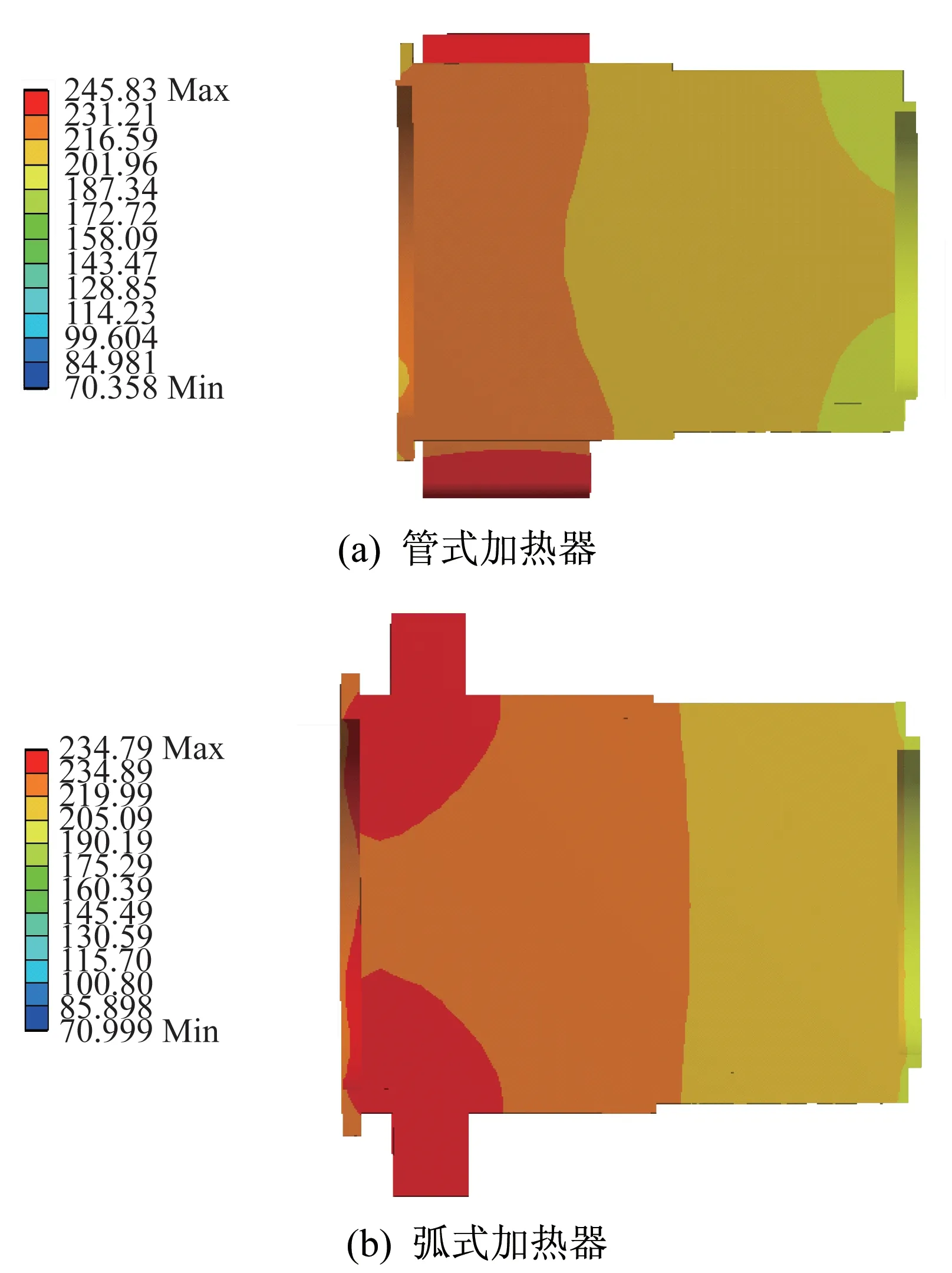

分别采用管式加热器与弧式加热器对发动机加热,在同一加热功率(28 W)下发动机催化床内部稳态温度场仿真云图如图7 所示。

图7 催化床内稳态温度场云图Fig.7 Contours of the steady temperature field in the catalyst chamber

从图7中可以看出:管式加热器与弧式加热器分别将发动机壳体加热到最高温度245℃和249℃,从云图来看,两种加热器可以满足将发动机催化床加热到120℃的目的。

从图7中还可以看出:管式加热器由于抵触面小,高温区主要在加热器上,弧式加热器和发动机外壁接触面大高温区已经深入到催化剂内部。对于采用管式加热器加热的发动机,催化床前床催化剂温度范围在201~231℃,后床催化剂温度范围在172~201℃;对于采用弧式加热器加热的发动机,催化床前床温度范围在219~249℃,后床催化剂温度范围在190~219℃。

由于发动机加热器的目的是加热催化剂,在相同功率下,催化剂加热温度越高加热效果越好,因此,弧式加热器加热催化剂的效果比管式加热器要好。

2.3 瞬态温度场仿真计算结果

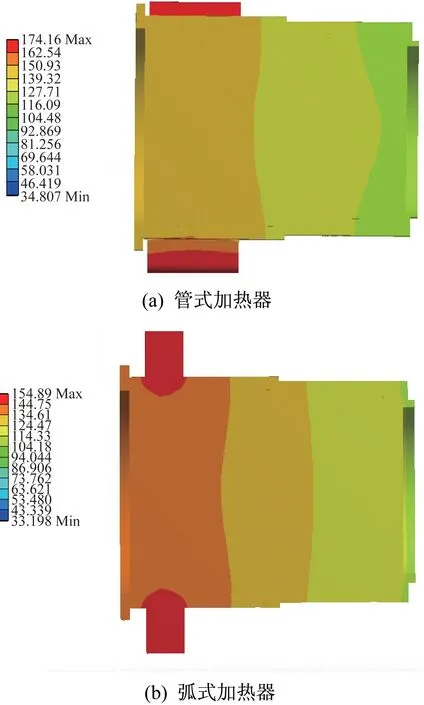

为了研究有限时间条件下加热器的加热效果,对发动机加热过程进行瞬态温度场仿真计算。加热1 800 s 后发动机温度场仿真云图如图8 所示。

图8 加热1 800 s 后发动机温度场仿真云图Fig.8 Contours of the temperature field of the thrust after heating for 1 800 s

从图8中可以看出:采用管式加热器加热时温度场最高温度达到174℃,而弧式加热器加热时温度场最高温度达到154℃,最高温度均在加热器上。主要原因:管式加热器的加热功率密度大,在相同的加热功率下,管式加热器自身温度上升更快。加热效果是由催化床温度的高低和均匀度体现的,因此,管式加热器本身温度高不代表加热效果好。

发动机催化床中催化剂温度分布如图9 所示。对于采用管式加热器加热的发动机,催化床前床催化剂温度范围在127~150℃,催化床后床温度范围在92~127℃;对于采用弧式加热器加热的发动机,催化床前床催化剂温度范围在124~154℃,催化床后床温度范围在104~134℃。从催化床的平均温度和温度均匀上来看,弧式加热器要比管式加热器好,因此,弧式加热器在有限时间上加热效果也优于管式加热器。

图9 瞬态加热催化床内温度云图Fig.9 Temperature contours in the catalyst chamber after transient heating

3 加热试验验证

为对比这两种加热器的实际加热效果,在60 N发动机真空热试车前进行两种外加热器在发动机试验站加热试验,并记录下发动机同一处温度随时间的变化曲线。两种不同加热器的加热功率均设定为28 W,设定加热目标为120℃。两种加热器在试车前后结构完好,绝缘电阻大于100 MΩ,说明加热器强度都满足使用要求。

3.1 加热试验的温度测点

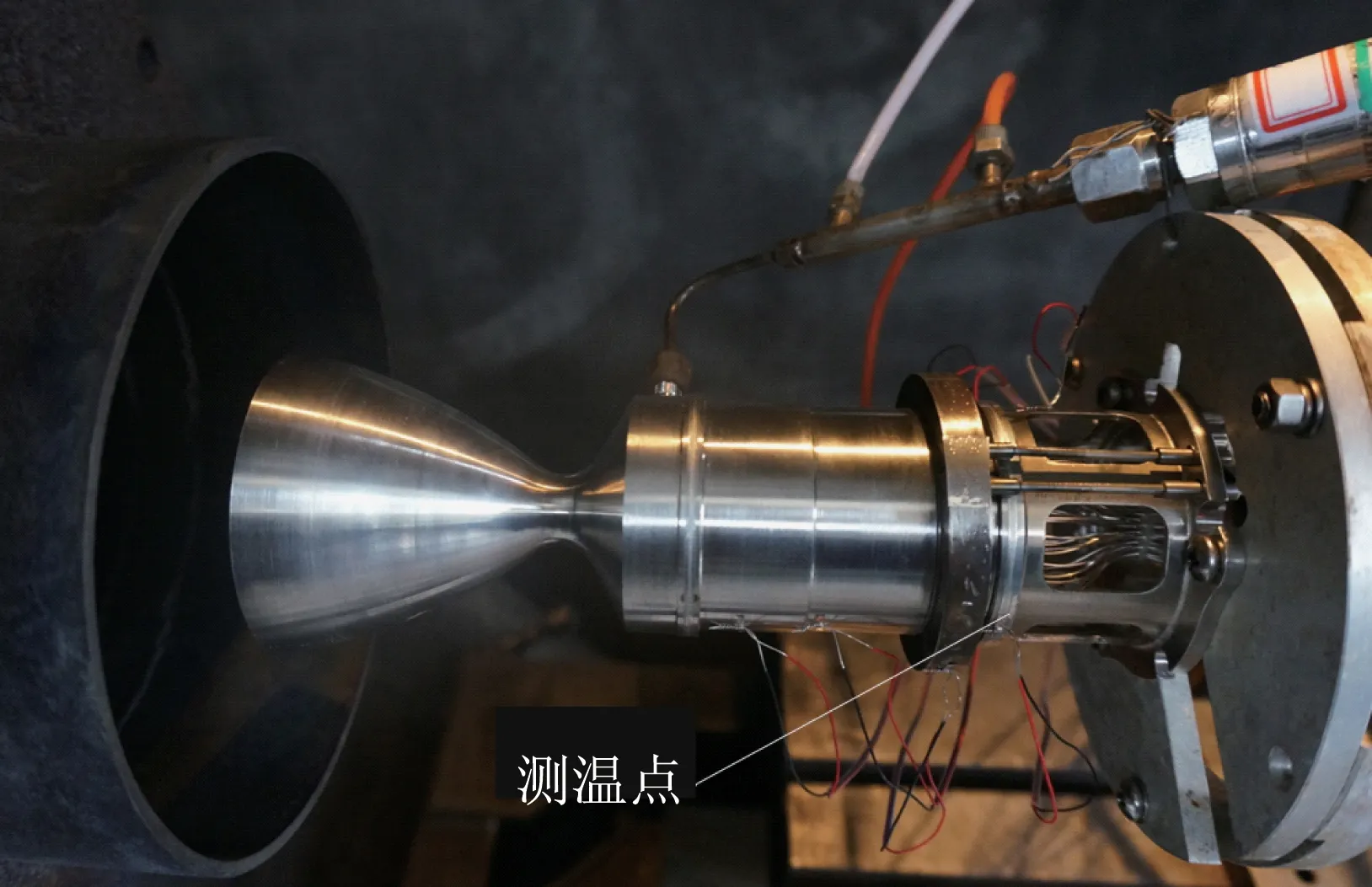

发动机真空热试车前进行加热试验的温度测点如图10 所示。

3.2 加热试验和仿真的对比分析

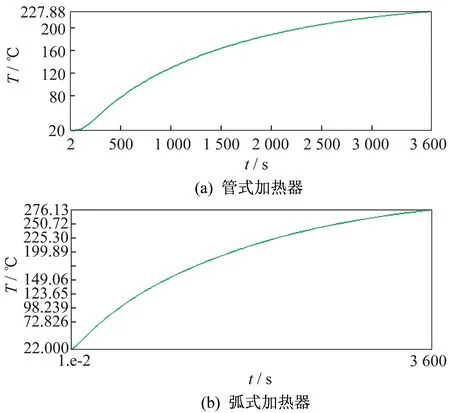

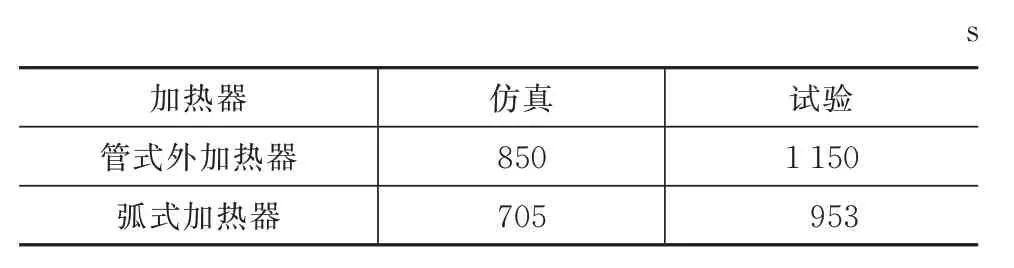

两种加热方案的测温点3 600 s 的加热过程温度仿真曲线如图11 所示。由于协调的问题,管式加热器的加热数据从50℃开始采集,弧式加热器的加热数据从常温开始采集,加热数据的采集在测温点超过130℃后主动停止。两种加热方案的测温点加热过程温度试验曲线如图12 所示。由于发动机预定加热目标为120℃,因此,两种加热器的仿真和试验结果对比区域限定为50~120℃,两种加热方案的试验和仿真具体对比结果见表1。

图10 发动机测温点Fig.10 Temperature measuring point of the thrust

图11 测温点的3 600 s 加热仿真曲线Fig.11 Simulation curves of the temperature measuring point during 3 600 s heating

表1 从50℃加热到120℃的加热时间对比Tab.1 Comparison of the heating time from 50ºC to 120ºC

从表1中可以看出:加热试验中弧式加热器的加热性能比管式加热器的加热性能要好,与加热器仿真计算获得的结论是一致。从表1中还可以看出,加热试验中发动机达到预定温度的时间明显比仿真计算长,主要有3 个原因:1)发动机固定在推力架上,加热的热量会向推力架导热,而仿真时未考虑;2)加热器和发动机之间存在接触热阻,而仿真时进行了简化认为没有;3)发动机试验时,发动机位置和真空引射筒很近(见图10),发动机周围环境存在着对流,而仿真时未考虑。

图12 测温点的加热试验曲线Fig.12 Heating test curves of the temperature measuring point

4 结束语

本文通过仿真与试验相结合的方式,对两种单元发动机用加热器进行了研究。结果表明:在相同的功率条件下,管式加热器与弧式加热器均能将发动机加热至起动温度,但弧式加热器的加热效果明显要比管式加热器好。