离合器匹配设计

2020-02-26湖北航天技术研究院特种车辆技术中心刘保增包耿邵谱

湖北航天技术研究院特种车辆技术中心 刘保增 包耿邵谱

针对离合器早期容易产生异常磨损的问题,通过对离合器故障模式进行故障树分析,找出离合器设计选型及匹配中可能会造成离合器早期异常磨损的主要因素,进而明确离合系统主要零部件的计算选型和调整方法,确保了设计的正确性。

在以内燃机提供动力的汽车传动系统中,传动系统最前端的部件便是离合器,同时它也是整个汽车传动系统中最重要的组成部件,在汽车整个行驶过程中,离合器会被频繁地使用。各类型汽车上广泛采用的摩擦式离合器实际上是一种依靠其主、从动部分间的摩擦传递动力且能分离的机构[1],对于中重型商用车而言,一般都使用单片干式膜片弹簧离合器,本文所述离合器均指该类型。

在离合器分离和结合的运动过程中,离合器和发动机飞轮中间会发生摩擦,产生的热量会使离合器的压盘以及与压盘相接触的飞轮等零件的温度升高。正常情况下,摩擦时间较短,产生的热量不足以使摩擦片温度上升太多,对摩擦片本身没有太大影响。如果摩擦时间延长,高温会使整个离合器的使用寿命大大降低,严重时会造成离合器的早期异常磨损。本文针对离合器的故障模式进行分析,有针对性地提出匹配设计方法,可以有效避免离合器早期异常磨损问题的发生。

离合器故障模式分析

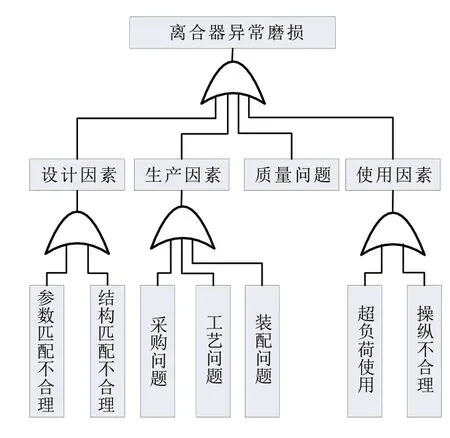

针对离合器早期异常磨损故障,从设计、生产、质量和使用等方面进行分析,列出离合器的故障树,见图1。

图1 离合器异常磨损故障树

1. 参数匹配不合理

离合器参数匹配主要包括离合器传递扭矩的能力与发动机扭矩的匹配、离合器压紧力设计、离合器分离力与助力器分离能力的匹配、助力器与离合器总泵压力参数的匹配以及离合器总泵和助力器活塞杆径之间的匹配等,其中任何一项出现问题,都会导致离合器工作过程中出现分离不彻底或压不紧的现象,离合器滑磨产生高温,导致离合器早期异常烧蚀。

2. 结构匹配不合理

离合器结构匹配主要包括离合器安装、分离轴承安装、助力缸推杆初始安装长度、分离轴承运动匹配、离合器总泵与助力器推杆运动匹配等,其中任何一项出现问题,都会导致离合器工作过程中出现卡滞、分离不彻底或压不紧的现象,离合器滑摩产生高温,导致离合器早期异常烧蚀。

3. 采购问题

应该按设计要求采购正确的离合器总成并经入厂检验合格,否则不正确的离合器总成轻则无法安装,重则安装后出现参数和结构匹配不合理的问题,导致离合器早期异常烧蚀。

4. 工艺问题

工艺应明确离合器的安装流程,包括安装前的检验、表面清理、离合器的安装要求、离合器与变速器的对接安装要求以及紧固件拧紧力矩要求等,如果要求不全面,不能指导工人正确装配,可能导致离合器的安装缺陷,并引发离合器的卡滞损坏或早期异常烧蚀。

5. 装配问题

操作工人需严格按照工艺要求进行装配并进行调试,确保离合器的分离与结合功能正常,检验检查确认后方可证明装配正常,否则可能导致离合器的卡滞损坏或早期异常烧蚀。

6. 质量问题

6.1 从动盘平面度不达标

从动盘平面度会影响接触面积,导致离合器能力不足,正常行驶过程中摩擦片与飞轮之间滑磨,出现冒烟、异味等早期烧蚀故障。

6.2 摩擦片摩擦系数不达标

如果摩擦片摩擦系数不达标,会导致传递扭矩的能力降低,与从动盘平面度不达标影响相同。

6.3 产品存在裂纹等缺陷

如果产品存在裂纹等缺陷,摩擦片在使用中会很快破裂损坏,失去离合功能。

7. 超负荷使用

超负荷使用主要指满载或超载状态下,爬陡坡或坡道起步时的坡度超过了车辆的设计爬坡能力,此时离合器摩擦片半离合工况增加,摩擦片始终处于受力和相对运动状态,产生瞬时高温,导致摩擦片磨损,严重时烧毁。

8. 操纵不合理

离合器操纵一般要求快踩慢放、不猛踩油门,快踩就是要保证离合器在最短的时间内分离,避免离合器处于半离合滑磨状态,而慢放和不猛踩油门则是为了保证起步平稳、减小换挡冲击。如果没有按上述要求操作,则会加长离合器滑磨时间,降低其使用寿命,如果在松开离合器的过程中加大油门,飞轮与从动盘摩擦片的相对运动加速,将会产生高温,发出烧糊的异味,严重时冒烟,甚至烧毁离合器。

离合器匹配设计

通过离合器故障模式分析可知,离合器匹配设计时应从参数匹配和结构匹配两个方面进行设计,并从工艺方面提出装配要求,保证离合器设计的正确性,具体流程如下。

1. 离合器选型

根据分离时分离指内端受推力还是拉力的不同,膜片弹簧离合器可分为推式膜片弹簧离合器和拉式膜片弹簧离合器,推式膜片弹簧离合器相对拉式膜片弹簧离合器能够传递的扭矩较小,设计者可以根据发动机最大输出扭矩选择合适的离合器型式,一般来讲,当发动机最大输出扭矩不大于1200N·m时,选用推式膜片弹簧离合器;当发动机最大输出扭矩大于1200N·m时,选用拉式膜片弹簧离合器。

2. 离合器匹配设计

2.1 离合器摩擦力矩选择

选择离合器的性能参数时,既要考虑能可靠地传递发动机的最大扭矩Memax,同时又要使它具有足够的使用寿命,因此,离合器传递的最大摩擦力Tc矩可用下式表达:

式中,β为离合器的后备系数;Memax为发动机最大扭矩。

为了保证完全传递发动机的最大扭矩及防止其过大时的滑磨,β不宜过小,但为了防止离合器的尺寸过大和避免传动系过载,β又不宜过大。关于离合器后备系数β选取规定:一般乘用车和轻型货车β取 值在 1 .30~1.75;中重型货车β取值在1.6~2.25[1]。

此外还应考虑发动机的后备功率的大小,后备功率大,β可小些。而国外一些离合器总成则直接标定了离合器能够传递发动机的最大扭矩Memax,可直接选用。

2.2 离合器安装

选定离合器最大扭矩后,需根据发动机飞轮上的摩擦片安装面直径选择合适的离合器最大直径,并在后续的安装和校核时关注需要的参数,此处需要校核的都是结构参数,不再赘述。

3. 离合器助力器的匹配

选定离合器能够传递的最大扭矩后,可以从离合器的性能参数中查到离合器的压紧力和分离力,一般以曲线图形式表现,离合器的压紧力与分离力是离合器厂家根据离合器能够传递的最大拧紧力矩设计出来的,正常使用磨损区间内压紧力变化不大,匹配时无需控制。以配置功率为250kW左右发动机的中重型商用车为例,其离合器摩擦片最大分离力一般为7000N左右,驾驶员是无法进行离合器分离操作的,因此,需安装助力机构辅助离合器分离操作,一般选择最大推力大于离合器最大分离力的助力器,驾驶员只需提供较小的踏板力驱动助力器工作。

选定助力器参数后,还要注意助力器在变速器上的安装匹配,确保助力器能够被正确地安装到变速器上。此外,为了保证助力器的正常工作,还要计算合适的助力器推杆初始安装长度。

4. 离合器踏板操纵力和踏板行程计算

汽车设计中对离合操纵机构踏板力的要求是:乘用车一般在80~130N范围内,商用车在150~200N;踏板行程一般在80~150mm,最大不应超过180mm[2]。

4.1 离合器踏板操纵力计算

从离合器的压紧力与分离力曲线可以看出,在离合器分离和结合的过程中都存在一个力的最大值,超过该值后,曲线逐渐下行,所以踩离合器踏板时,会感觉到中间有一点硬,越过后状况消失,此时所需要的力为踏板最大操纵力。踏板操纵力的计算公式为:

式中,Fm为离合器分离时,压紧弹簧对压盘的总压 力 ;iΣ为操纵机构总传动比,为杠杆尺寸(a1/a2为 离合踏板杠杆比,b1/b2为分离拨叉杠杆比,c1/c2为分离与压紧时分离指作用力臂的比值,等于分离力与压紧力的比值),d1、d2分别为主缸和助力器活塞直径;η为机械效率,液压式:0.8~0.9,机械式0.7~0.8;Fs为克服离合踏板回位弹簧和助力缸自调弹簧的拉力所需要的踏板力。

此外,当气压助力系统失效时,驾驶员需加大踏板操纵力,以建立足够的液压,直接推动助力缸活塞及其推杆移动,使离合器分离。

4.2 离合器踏板行程计算

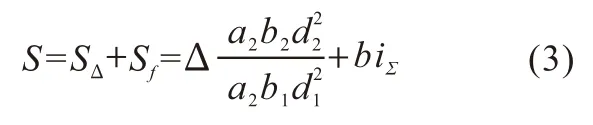

踏板行程S由自由行程SΔ和工作行程Sf两部分组成,自由行程指的是分离轴承的自由行程对应的踏板行程,也即消除分离轴承与离合器之间的间隙所需要的踏板行程,一般为10~30mm,工作行程指的是分离轴承与离合器接触到离合器完全分离时对应的踏板行程,即:

式中,SΔ为踏板自由行程;Sf为踏板工作行程;Δ为分离轴承自由行程,一般为2~4mm,对应到踏板上约为10~30mm;b为离合器最大分离行程,可以从离合器参数中查到;其他参数和公式(2)中的含义相同。

汽车设计规定,在规定的踏板力和行程的运行范围内,驾驶员分离离合器所作的功不应该大于30J,所以应对该行程所做的功进行校核[2]。

不考虑回位弹簧的作用,分离离合器所作的功可以根据下式计算:

式中,Fm为离合器结合状态下压紧弹簧的总压紧力;Fa为离合器彻底分离时压紧弹簧的总压紧力;η为机械效率,取值同上;b为离合器最大分离行程,可以从离合器参数中查到。

设主缸横截面积为S1,分离行程为L1;助力器横截面积为S1,分离行程为L2忽略主缸内部结构用油及压缩量,忽略助力缸控制活塞的用油量,可得离合器液压主缸与助力器行程关系为:

在不对离合踏板进行限位的状态下,L2的值应大于离合器最大分离行程时助力器推杆的行程,通过限值离合踏板的行程保证在离合踏板总行程内刚好满足离合器彻底分离所需的助力器推杆行程。

工艺要求

1. 离合器及变速器装配要求

1.1 离合器装配要求

a.装配前离合器摩擦表面不得有油污及异物;

b.用工装花键心轴使从动盘总成对中,按从动盘毂凸出摩擦面短的一面与飞轮相贴放置从动盘总成,同时将离合器盖总成上的止口对准飞轮法兰面上的止口,并对正盖总成与飞轮上的螺栓孔,然后将螺栓均匀交叉地拧紧。

1.2 变速器(离合器壳体总成部分)装配要求

a.变速器安装前,先在变速器输入轴的花键部分和安装离合器轴承的部位涂适量汽车通用基润滑脂;

b.将离合器分离轴承总成装入变速器输入轴的轴承座上,然后将变速器的输入轴花键与离合器从动盘上的花键对齐,再将壳体上的孔对准飞轮壳体上的螺柱推入,然后将螺母均匀交叉地拧紧。

2. 离合操纵系统排气方法

离合操纵系统排气方法推荐踩踏板排气法[3]:

a.先查看离合器储液罐内制动液是否足够,不足则补充至要求位置,并使管路充满制动液;

b.启动发动机,使制动系统压力升高到0.6 MPa以上;

c.准备一条1m左右的尼龙管,将尼龙管一端连接助力器放油口,将另一端插入无色透明玻璃瓶中,之后拧松放气螺栓,踩下离合踏板,有制动液流出后拧紧放气螺栓,然后踩几次离合踏板,最后保持在最低位置,拧松放气螺栓,当流出的制动液无泡沫时,拧紧放气螺栓,盖好防尘帽;

d.若一次不能将制动液中空气完全排出,重复上述排气动作,直至排出的制动液无泡沫为止。

3. 离合器踏板限位螺栓调整方法

调整离合踏板下限位螺栓长度:系统排气完成后,踩下离合踏板,保证在离合器正好能彻底分开时,踏板与限位螺栓接触,同时将限位螺栓上的螺母拧紧,固定限位螺栓的伸出长度。

4. 离合器的踏板自由行程调整方法

离合器踏板调整方法:保证离合器踏板位置不变的情况下,松开液压主缸推杆锁紧螺母,向上拧推杆至极限位置,保证液压主缸间隙为0.5~0.7mm,最后拧紧锁紧螺母,助力缸推杆不需调整。上述调整完成后,离合器踏板自由行程为10~30mm。

5. 离合器从动盘磨损后的调整

5.1 推式离合器的调整

对于推式离合器,从动盘磨损后,膜片弹簧压紧力的作用下保证离合器从动盘与发动机飞轮的结合,由于分离轴承与分离拨叉装配在一起,分离轴承不会随膜片弹簧移动,导致自由行程变大,同样的离合器主泵行程下可能会造成离合器分离不彻底的现象,此时需要调整分离拨叉与离合器的接触点位置,满足正常的离合器踏板自由行程即可。

5.2 拉式离合器的调整

对于拉式离合器,从动盘磨损后,膜片弹簧压紧力的作用下保证离合器从动盘与发动机飞轮的结合,由于分离轴承与离合器通过卡簧装配在一起,膜片弹簧会带动分离轴承向飞轮方向移动,使得助力器推杆初始安装长度减小,不影响助力器推杆的工作行程,即拉式离合器在从动盘磨损后可以自行调整,无需手动调整。

结语

本文通过对离合器异常磨损故障进行故障树分析,找到了离合器设计选型及匹配中可能会造成离合器早期异常磨损的影响因素,明确了离合器、分离轴承、助力器、离合主泵等计算选型流程及调整方法,可以确保设计的正确性,有效避免离合器使用过程中出现早期异常磨损的故障,对离合器选型设计有较强的指导意义。后续可以根据本文的设计分析,列出设计及装配调整中的关重点,并针对特定的优选离合器详细列出具体的控制参数,形成更具指导意义和实用性的设计规范或准则,指导设计过程中离合器的快速选型匹配。