某水电厂导叶接力器压紧行程的试验调整

2020-02-24吴红光吴梓唯

吴红光,吴梓唯

(五凌电力有限公司挂治水力发电厂,贵州黔东南556700)

水电机组停备状态下的导叶漏水是较为常见的问题,导叶漏水量偏大,不但影响电站的经济效益,严重时还会引发机组停机困难、停机后蠕动甚至无法正常停机等事件,有可能造成过流部件汽蚀、轴瓦损坏、制动风闸烧毁等故障,对电站的安全运行构成威胁[1-2]。导叶漏水量偏大的原因一般为导水部件汽蚀损坏、导叶密封不可靠、结构刚度不足、接力器压紧行程不够等几个方面[3-4]。随着新技术的应用推广,材料的抗汽蚀能力和密封可靠性有了很大的提高,单就导叶刚度不足的问题,也可采用局部造斜的技术加以补偿[4],而对于整个导水机构传动链的刚度问题 (这里不单指结构内在的应力—应变特性,还考虑其外在的受力因素),则需要通过合理设置接力器的压紧行程去克服,相关方面值得深入探究。

对接力器压紧行程的调整,一般参照 《水轮发电机组安装技术规范》或厂家提供的安装指导文件,由于相关文件对接力器的安装提出了明确的目标要求,一般不会对过程进行研究把控。机组停备时,在蜗壳内压力水的作用下,导水机构一般有向某一侧运动的趋势,对具有偏开运动趋势的导叶,接力器的压紧力必须完全克服导水机构的偏开水力矩,否则关联导叶难以可靠密合,漏水问题将不可避免。因此,作为控制接力器压紧力的重要手段,除了遵照相关规范,还应结合导水机构的受力情况对压紧行程的设置进行充分论证。

1 问题的提出

某电站安装有3台单机容量为50 MW的立轴转桨式水轮发电机组,水轮机部分设备的结构参数见表1。自电站机组投产后,活动导叶漏水问题就相当突出,导叶一旦全关,水车室内立即发出刺耳的啸叫声,运行约半年后,停机过程发电机风闸刚一退出,机组就发生蠕动现象。电站采取了更换导叶端面密封、在导叶轴部与底环轴孔间增加塑料密封、改变停机状态下的桨叶停放角等措施,均未取得良好效果。其后,电站结合机组大修,采用局部造斜的方法,对全部活动导叶进行了修形处理,机组蠕动问题有所缓解,但从水车室啸叫及每次检修后蜗壳充水平压困难等情况来看,导叶漏水问题并未得到彻底解决。

表1 水轮机部分设备的结构参数

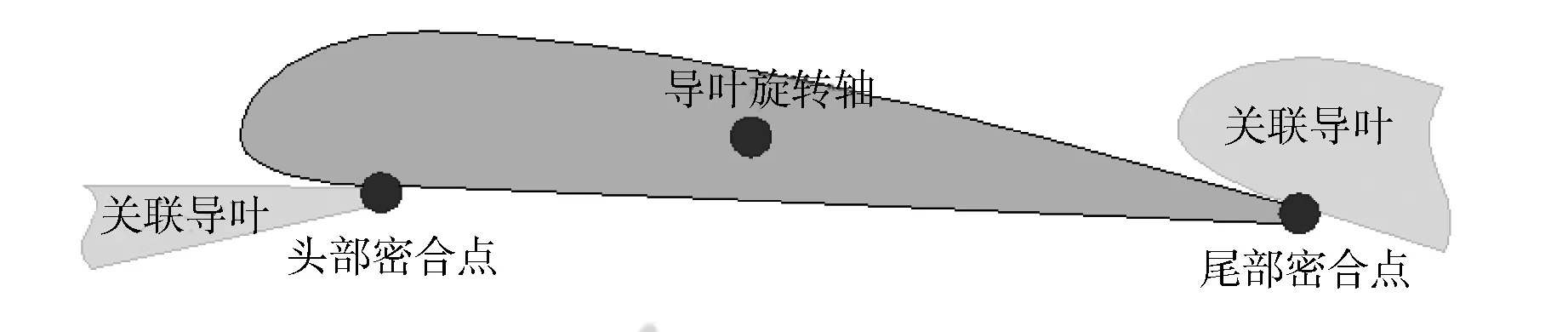

进一步分析推测,活动导叶的水力性能特殊,而导叶接力器压紧行程依旧按照常规方法进行调整,使得导水机构压紧不可靠,可能是造成导叶漏水量偏大的主要原因。水轮机停备状态下关联导叶密合情况如图1所示,相较于头部密合点,其尾部密合点与导叶旋转轴的距离明显大得多,这就使得导叶全关时会受较大的偏开水力矩作用。由头部密合点、尾部密合点至导叶旋转轴的距离分别为B1=0.37 m、B2=0.55 m,求其水力偏心率为:

n0=0.5(B2-B1) /(B1+B2) = 0.098

图1 关联导叶密合情况

该偏心率比同类机型的导叶至少大一个数量级[5],不难理解,相较于常规导叶,其在蜗壳水压作用下的偏开力矩也将等比增大。从导水机构受力平衡的角度来看,以同等操作力控制导叶接力器的压紧,若导叶的偏开水力矩越大,接力器压紧的可靠性也就越低。

2 接力器压紧的可靠性指标

导叶接力器的压紧行程是指导水机构从不带压状态的全关位置到接力器关腔带压后走动的行程,对于指定的导水机构而言,该行程越大,压紧力也就越大。

导水机构压紧原理如图2所示,图2(a)为接力器不带压的全关位置,预留有一定的压紧行程;图2(b)为接力器关腔带压P1,由于活塞的压紧方向并未受阻,该力将完全作用于导水机构;图2(c)为接力器关腔带压P2,因缸盖阻碍了活塞的进一步压紧,该力不能完全作用于导水机构,导水机构的受力与P2的大小无关,与预留的压紧行程有关。

图2 导水机构压紧原理

显然,通过设置接力器的压紧行程,可以控制全关状态下导水机构的压紧力,一方面防止压紧力太小,因关联导叶不能可靠密合而漏水,另一方面避免调速器过高的油压直接作用于导水机构,造成结构的严重变形。 《水轮发电机组安装技术规范》指出:接力器的压紧行程应符合制造厂设计要求,制造厂无要求时,可按表2要求确定[6]。

表2 接力器压紧行程值mm

从保证结构正常运行来看,接力器压紧力的上限显然不能超出传动机构的应力极限,主要通过剪断销、安全连杆等薄弱部位进行核算,设其值为Pmax;其下限则应保证全关状态下关联导叶的可靠密合,可以通过活动导叶的水力性能进行核算,设其值为Pmin。

假设导叶接力器的实际压紧力为Pre,为了保证导水机构的安全且不漏水,必须满足:Pmin≤Pre<Pmax。一般来说,在机组的总体设计中,调速器系统压力小于Pmax,而接力器的实际压紧力Pre显然不可能超过系统压力,即Pre<Pmax都成立,故而评价其压紧可靠性主要比较Pre与Pmin的关系。

3 接力器压紧的可靠性分析

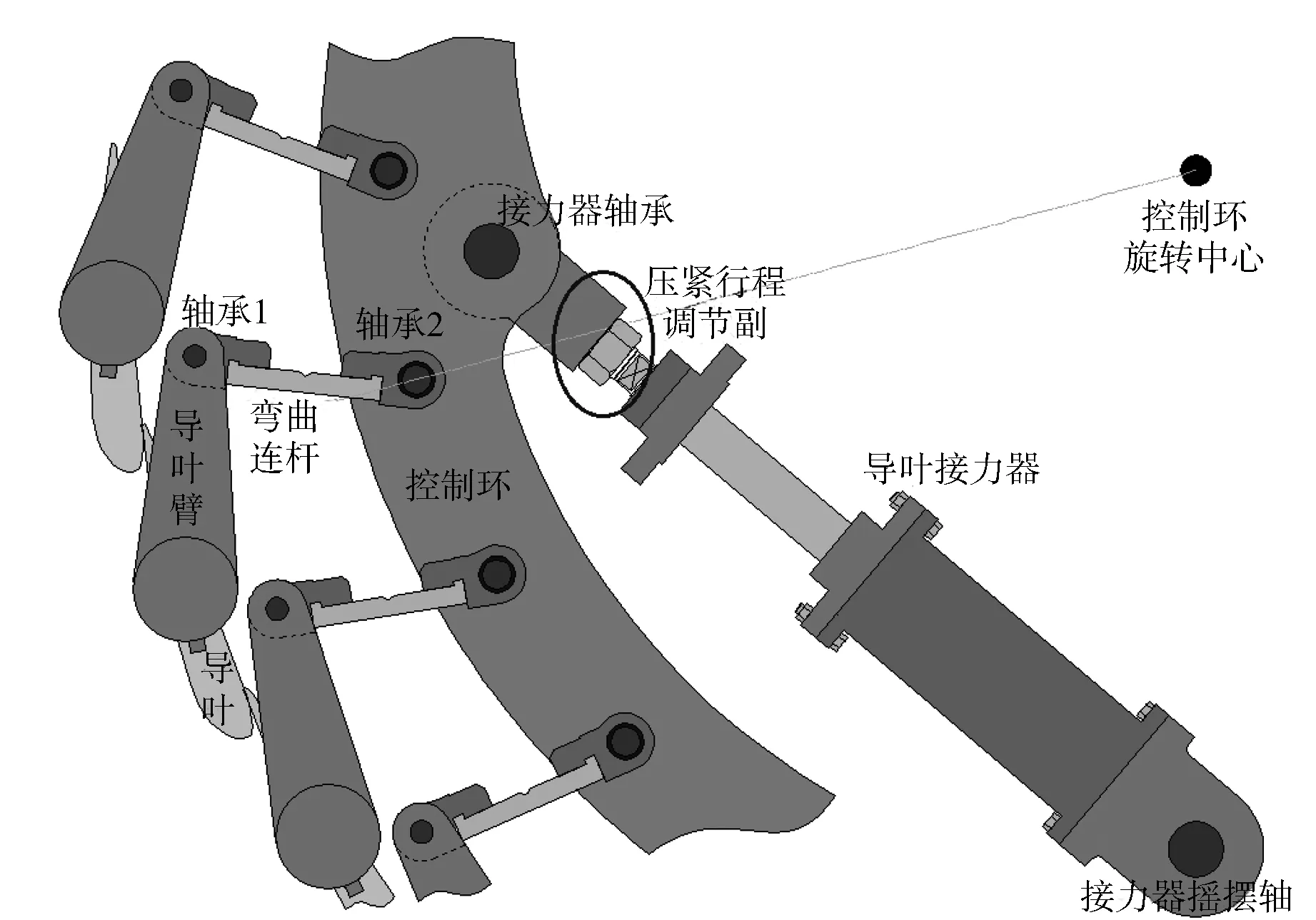

该电站的导水机构全关状态如图3所示,分析该状态下的传动力系如图4所示,图中尺寸数据:L1=0.65 m,L2=2.63 m,L3=2.31 m; 利用计算机辅助制图,结合各球轴承的相对位置及运动轨迹,求得图中的关联角度:α=86°,β=21°,γ=47°。

图3 导水机构全关状态

图4 导水机构全关状态下的传动力系

首先通过弯曲连杆核算接力器压紧力的上限值,24只导叶的弯曲连杆及3只接力器作用于控制环的力矩平衡,有:

查弯曲连杆的最大作用力:F1=287.4 kN(压紧方向),求接力器操作力的上限值F2=1 283 kN(压紧方向),由接力器压紧腔缸径0.35 m,计算对应的操作油压为Pmax=13.33 MPa,比系统最高油压6.3 MPa大得多,说明接力器的压紧不可能使导水机构的稳定性失衡。

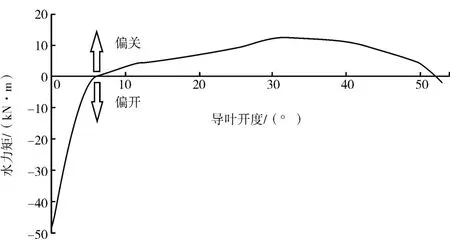

通过活动导叶的水力性能核算接力器压紧力的下限值,弯曲连杆及流道水力作用于单片导叶的力矩平衡,有:该导叶的水力特性曲线如图5所示,全关时水力矩M=49.2 kN(偏开方向),求接力器操作力的下限值F2=339 kN(压紧方向),计算对应的操作油压为Pmin=3.5 MPa。

图5 导叶的水力特性曲线

若该电站按国标要求调整接力器的压紧行程:导叶在全关位置,当接力器自无压升至工作油压的50%时,以活塞移动值调整压紧行程,其压紧力为Pre=3~3.15 MPa,小于克服偏开水力矩的最小操作油压Pmin,导叶的压紧是不可靠的。

若该电站按厂家提供的数值5~7 mm调整接力器的压紧行程,对应的压紧力也有可能达不到3.5 MPa,需要进一步开展试验。

4 压紧行程的试验调整及效果

4.1 接力器压紧力的确定

为了使导叶能够可靠关闭,全关状态下导叶接力器的压紧力必须克服导水机构的偏开水力矩、摩擦力矩,并保证一定的安全裕度。该电站在无水调试中进行了导水机构摩擦力试验,结果表明在调速器油压为0.5 MPa时,机构能够正常动作,故而在理论上,接力器以4 MPa的压紧力能够将导水机构压紧。但由于设备安装中不可避免地存在偏差,分配到所有导叶的压紧力不可能完全一致,必然会有部分导叶的实际压紧力小于设置值,故而应该赋予一定的安全裕度。

导叶接力器的设计,全关状态下活塞杆导向轴套、圆柱销等部件的力学核算都基于4.2 MPa操作油压,若压力过高,结构将不可靠,因而最终确定接力器全关预紧压力按4.2 MPa调整。

4.2 压紧位移试验及压紧行程调整

为了确定4.2 MPa油压对应的接力器压紧位移,开展了接力器压紧位移与操作油压的关联性试验,其原理如图6所示,在接力器处于全关位置且调速器无压时,调整接力器预留的压紧行程至足够大,确保大于4.2 MPa油压所对应的压紧位移,使该调速器油压能完全作用于导水机构。关闭腔接压力油,开启腔通回油,调速器缓慢升压,每升压0.5 MPa测试一次接力器的实际压紧位移,直至4.2 MPa,该压力下活塞的位移值即接力器压紧行程的目标取值。

图6 导叶接力器预留足够的压紧行程

部分试验数据见表3,由表中数据可以看出,按设计厂家提供的数值5~7 mm压紧行程进行调整,对应的压紧力只有1.5~2.0 MPa,而4.2 MPa油压对应的压紧位移达到了12 mm。根据本次试验数据,最终确定将接力器的压紧行程设置为12 mm。

表3 导叶接力器压紧位移的试验数据 mm

切断调速器油压后,重新调整接力器的压紧行程预留值,使其小于12 mm,防止调速器升压后,过高的压紧力作用于导水机构。调速器继续升压,当升至额定工作压力6.3 MPa时,将3只接力器的压紧行程增加到12 mm。

4.3 压紧行程调整的效果

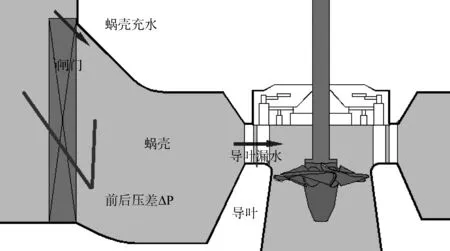

为了验证压紧行程调整的效果,进行了简单的数据对比,如图7所示,每次检修完工后,蜗壳充水过程中导叶也会漏水,最终平衡状态下的充水速度等于导叶漏水速度,充水速度与闸门前后的压差有关,该压差约为50 kPa,本次压紧行程重新调整后,压差约为10 kPa。

图7 最终状态下的蜗壳充水和漏水平衡

充水流量关系方程可以写为:Q∝Am△Pn,A表示充水装置的结构因子,m为结构相关指数,△P为闸门前后压差,n为压差相关指数,取值0.5~1[7]。

闸门充水阀结构不变,Am为固定值,当n取值1时,计算处理后的漏水量减小80%;当n取值0.5时,计算漏水量减小55%,也就是说,经本次接力器压紧行程调整处理后,导叶漏水量减小了55%~80%,效果较为明显。

5 结语

本文所涉及的导叶漏水问题,其特殊性在于该电站机组停备下的导叶偏开水力矩极大,与该导叶特殊的水力设计密不可分,按照一般规范对该导水机构进行压紧,漏水量偏大是不可避免的。由于受接力器结构安全系数的限制,压紧力不能继续升高,导水机构压紧的安全裕度并不算大,因此,部分导叶未压紧的可能性依然存在,相关问题需通过传动机构的进一步优化安装才能根治。

基于力学核算的接力器压紧行程试验调整方法,其目的在于准确控制导水机构的压紧力:一方面,针对某些具有特殊水力性能的导叶,可以做到尽可能地减小导叶漏水;另一方面,无论导叶的水力性能如何,在排查导叶漏水原因、评价接力器压紧是否可靠时,该方法具有广泛的适用性。