合箱工序的上下箱定位

2020-02-23王蒙

王蒙

山东亿和机械装备有限公司 山东枣庄 277400

1 序言

合箱是将制作好的砂型与砂芯按一定的顺序和要求进行装配的过程,相比制芯和造型工序,合箱工序还要对型芯起到把关的作用,因此对合箱操作者的要求显得更高一些。合箱工序的操作注意事项多而且又非常重要,本文就树脂砂手工造型上下箱箱锥定位方面做专题的小结,供同仁参考。

在铸造工艺上,凡是在分型面或分模面的结合部位就必须有相应的定位措施来保证对齐,树脂砂手工造型操作通常采用内箱锥定位的方法,根据“三点一面”原理,通常在一个平面内设计3个定位箱锥,且尽可能靠近外侧,定位不好会产生错箱、跑火等诸多问题,甚至会导致铸件报废。

2 常见内箱锥定位

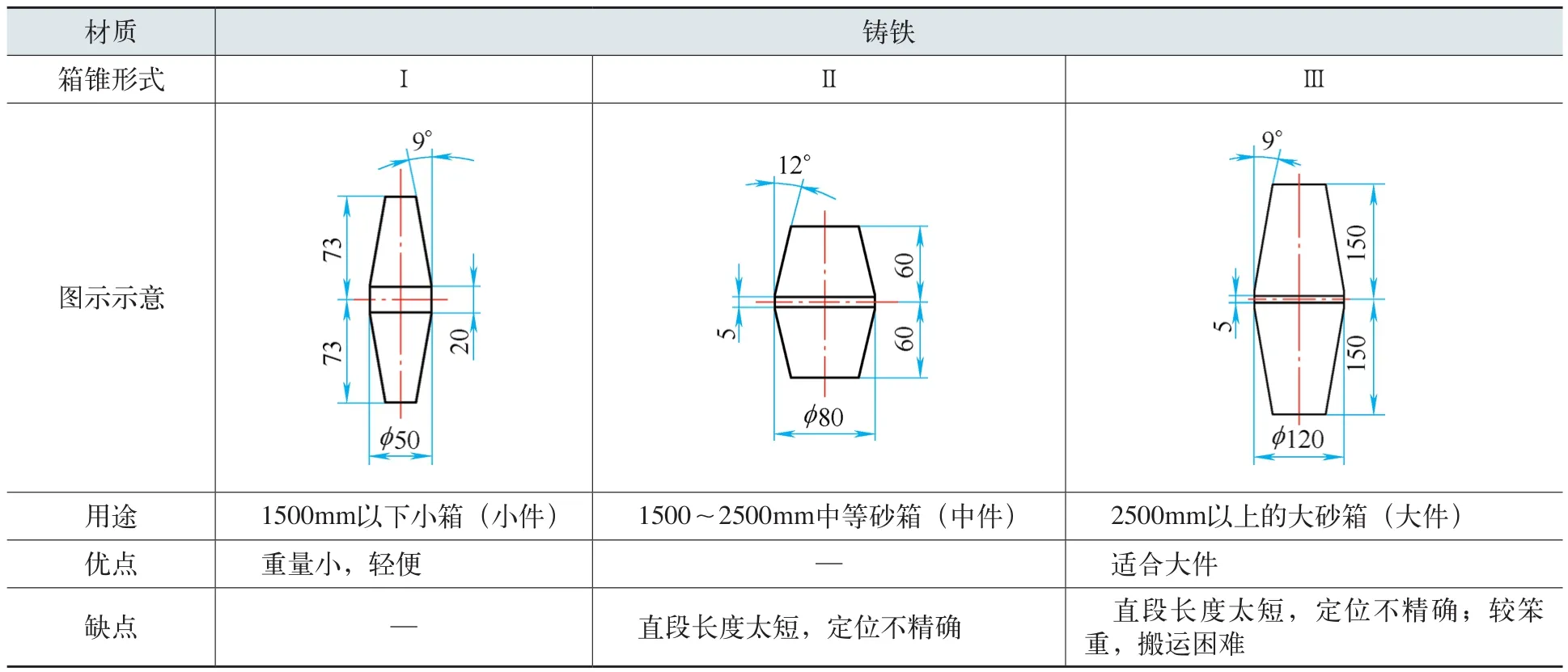

通常内箱锥定位为上下小中间大的纺锤形结构,在合箱时下箱箱锥窝先放好三个箱锥,上箱箱锥窝在人为对准下箱箱锥的前提下通过导向作用从而完成合箱操作。几种常见的箱锥定位形式、用途及优缺点见表1。

3 箱锥定位产生的缺陷

3.1 错箱

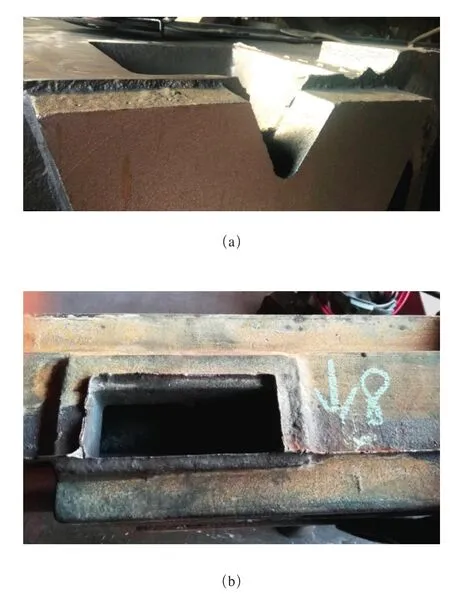

铸件错箱表现为由不同箱所带的结构一侧多肉,而另一侧缺肉,图1为机床铸件典型的上下箱错箱缺陷,最大可错偏20mm。从人、机、料、法、环五方面分析导致铸件错箱问题产生的具体原因,常见的有几种:

表1 几种常见箱锥定位

1)模具上的箱锥定位本身不精确,上下箱偏差尺寸误差大。

2)箱锥尺寸精度差,与箱锥窝间隙大,不能起到定位作用。

3)箱锥长时间使用,经过磨损本身尺寸偏差大。

4)合箱操作时三个箱锥只放两个或更少。

5)合箱验箱时箱锥窝损坏,无法起到定位作用。

6)合箱完成后在浇注前被碰撞,导致上下箱错位。

图1 铸件错箱

以上的错箱原因都显而易见,通常的纠正措施也很有效果,但想要从根本上解决错箱问题,还需要改革和创新。

3.2 跑火

在合箱过程中,由于上下型的箱锥尺寸定位不精确导致干涉,上型不能下到底与下型面充分接触,即某一面会翘脚,如果不处理浇注时就必定会产生跑火问题,如图2所示。

图2 铸件跑火

4 解决方法探索

基于以上分析,有必要对内箱锥进行改进,主要思路是从增大箱锥高径比、增加合箱导向措施及工艺上设计吊胎定位、提高人为操作水平等方面着手进行探索。

4.1 增大箱锥的高径比

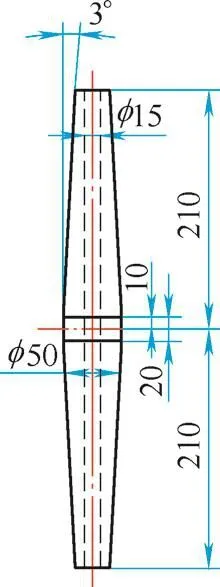

表1中常见的几种箱锥最大的高径比为2.9,可设计一种高径比大于8的箱锥,为方便搬运操作,中间做出减重孔,如图3所示。箱锥尺寸形状细长,在合箱时有一定的导向作用,再者型砂与箱锥的接触面大,增加了限位面积,经试验验证效果较好,适用于中大箱(中大件)合箱操作。

图3 大高径比箱锥

4.2 增加导向措施

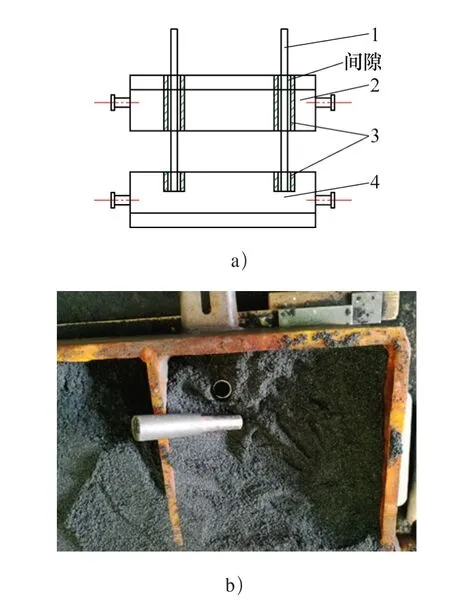

在上箱模板的固定位置安装定位针,一般是2个,在流砂造型时定位针上放置导向套(由钢管制作,与定位针间隙沿周1mm),上箱贯通放堵头防止型砂进入导向套,下箱长度100~200mm,在合箱时上箱落至距离下箱200~300mm时穿入导向杆,导向套与导向杆间隙沿周1mm,在导向的作用下平稳落下上箱,如图4所示,从而完成合箱操作。此种导向杆方式适用于1500mm以下的小箱(小件),并且完全能够实现一个人合箱。

图4 合箱导向杆

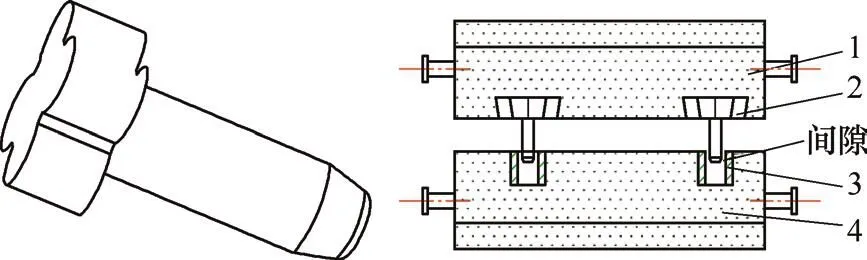

4.3 特殊形式的箱锥

根据生产实际情况,我们设计了一种特殊形式的箱锥,即一端做成带斜度的花瓣形状,目的是使箱锥固定在上箱,另一端完全做成直段,依靠与箱锥套的间隙进行定位。这种设计是将放箱锥的操作在造型工序完成,合箱时只需要将箱锥与下箱箱锥套位置找好,即可完成合箱操作,如图5所示。此设计的箱锥定位非常精确,适用于中小箱(中小件),具体尺寸可适当调整,配合间隙最大沿周不超过1.5mm。但其缺点是上型的箱锥一定要紧实好同时保护好,如果在合箱前碰撞或松动了,将无法修复,只能将半成品报废处理。

图5 特殊形式的箱锥

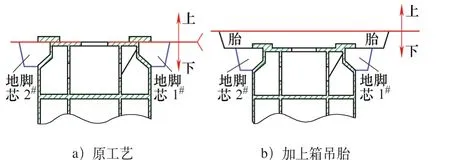

4.4 增加吊胎

在铸造工艺上,可采用一种增加上箱吊胎的方法来控制上下箱错箱,根据上箱所带产品部分的多少把分型面向上提高50~150mm沿周做胎,这样的目的是通过吊胎高度/斜度和沿周间隙固定上下箱,很大程度上起到了定位的作用。另外,还有一个好处就是增加了分型面处上下箱的接触面积,有利于合箱封泥条,铸件跑火缺陷大大降低,具体工艺对比如图6所示。这一方法也有不利的一面,即会略增铸件的砂铁比,这需采用其他方法弥补。

图6 铸造工艺改进前后对比

4.5 操作的改进

在人为操作方面,也有一些做法值得借鉴和参考,例如上下箱在造型时做出刻线标记,合箱根据刻线对齐情况判断是否有错箱问题,如图7所示,这是最古老的、最经典的铸造合箱标识方法,也是最实用的。另外,合箱在锁紧螺杆时,特别是小箱(件),要两个人对角一起锁紧,锁紧力基本相同,然后再检查箱口面披缝情况。我公司生产现场曾发生先锁紧一面箱耳且力度特别大,甚至将上箱另一面翘起来,这时再锁紧对面是没办法紧固下来的,最容易发生错箱、跑火、蹭砂等问题。需强调的是,合箱工序需要严格认真执行的操作是验箱,验箱能够发现错箱、蹭砂、气眼错位及披缝等问题,是合箱最重要的操作之一。

图7 造型的刻线标记

5 结束语

以上几种合箱定位方法,重点侧重箱锥和导向杆的导向功能,特殊形式的箱锥及铸造工艺上增加吊胎,应对不同大小砂箱、不同结构的铸件采取不同方案,也可将其中几种方法配合一起使用,方能扬长避短,为企业创造价值。