钢渣中全铁含量测定的影响因素分析

2020-02-18蒋高华彭兴华

蒋高华,向 伟,彭兴华

(1.云南能源职业技术学院 资源与环境工程学院,云南 曲靖 655001;2.昆钢炼钢厂,云南 昆明 650302)

随着科技的进步,冶金炉渣的综合利用日趋成熟,现在高炉渣都已大部分加以利用,转炉钢渣的利用也在国内外蓬勃掀起,国内一些钢铁企业钢渣已全部实现再利用。炼钢厂在转炉内直接配加渣钢代替部分废钢,利用铁水的物理热和化学热,使渣钢中的金属熔化变为钢水,即利用了废物资源,又减轻了炼钢工业对环境的污染[1]。为开展清洁生产、发展循环经济创造良好条件。目前相关的渣料分析方法都只针对渣部分进行分析,对于混合有金属物的钢渣还没有合适的、准确的全铁含量测定标准。因此本文通过对钢渣试样均匀性、试样粒度、研磨时间和共存元素的影响进行分析,为后续全铁含量测定保证测定的准确度[2-3]。

1 试验部分

1.1 样品制备

将取得的钢渣首先烘干水分,利用金属铁的韧性及渣子易碎的特性,通过反复破碎、研磨,并进行筛分将粒度分级为+2 mm、+40目、+120目、-120目等四个粒级。

+120目、-120目样品采用重铬酸钾滴定法[1]测定全铁含量。

1.2 实验仪器和试剂

实验设备:SP-60×100颚式破碎机;ZM振动磨。

实验试剂:硫磷混酸(15+15+70);盐酸 (1+1);氟化钾溶液(25%);氯化亚锡溶液(6%);钨酸钠溶液(25%);三氯化钛溶液(1+9);二苯胺磺酸钠指示剂(0.2%);重铬酸钾溶液;重铬酸钾标准溶液;硫磷混合酸(1+1)。

1.3 试验方法

将钢渣磁选场地取来的试样均匀混合形成自然堆角,然后将料堆四分法缩分,铲去对角料堆,将剩余对角料堆再进行均匀混合,再进行四分法缩分,至大约2~3 kg时,选取其中任一等分料堆,用烘箱105℃烘烤2 h后自然缓冷至室温。将烘干后试样倒入SP-60×100鳄式破碎机中破碎,至试样粒度≤5 mm。破碎后的试样再次形成自然堆角,然后重复进行四分法缩分,直至缩分到其重量约100 g左右,对其进行称量。一次研磨:将称量后的试样装入ZM振动磨,用碳化钨质磨芯研磨60 s。一次筛分:将研磨后试样放入40目圆筛+120目圆筛进行分级筛分,对40目筛上物称量。二次研磨:将40目筛分后筛上物再次放入碳化钨质磨芯ZM振动磨中研磨20 s后,称量全部磨粉;二次筛分:将二次研磨的试样再次放入40目圆筛+120目圆筛进行分级筛分,对40目筛上物称量。三次研磨:将120目筛分后筛上物放入碳化钨质磨芯ZM振动磨中研磨20 s后,称量全部磨粉;三次筛分:将三次研磨的120目圆筛进行筛分,其120目筛上物加上40目筛上物称量后装入样袋编为金属物样。将120目筛下物称量后装入样袋编为矿物样;将分级筛分后的金属物样和矿物样分别进行“重铬酸钾标准滴定”测定其全铁(TFe)含量;将试样置于干燥的250 mL锥形瓶中,放入78-1型磁力搅拌器,加入40 mL三氯化铁溶液(80 g/L),摇匀试样,塞紧瓶塞,于磁力搅拌器上搅拌30 min。煮沸后加1 mL浓硝酸,溶解至冒硫酸烟, 取下自然冷却;还原、滴定用少量水冲洗瓶壁,加12 mL盐酸。加热至沸,趁热滴加二氯化锡, 还原至浅黄色,加水约100 mL (此时, 控制温度在50~60℃,温度高时,可流水冷却)。然后加钨酸钠指示剂10滴,用三氯化钛溶液还原至溶液呈蓝色,再滴加重铬酸钾溶液氧化过量的三氯化钛至钨蓝色刚好消失。冷却至室温,以水稀释至溶液体积150 mL左右。加二苯胺磺酸钠指示剂4滴,用重铬酸钾标准溶液滴定至稳定的紫红色为终点。

2 结果与讨论

2.1 试样均匀性的影响

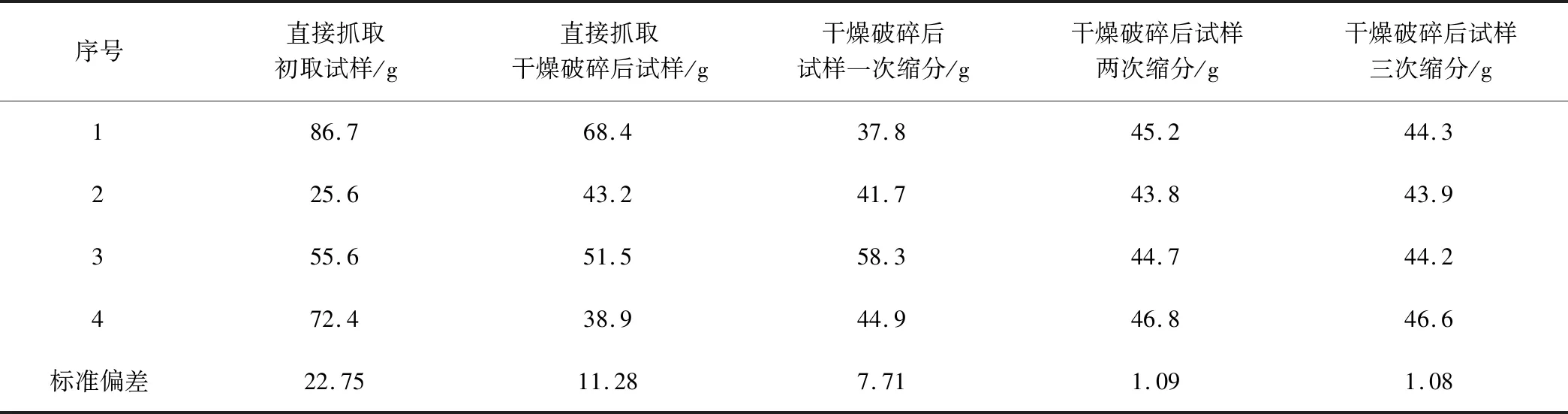

由于钢渣磁选后的钢渣粒度范围较广、分布不均匀,120目以下的有,10~20 mm的也有,在取样时存在大颗粒金属铁含量高的部分每次抓取不一致,对分析结果影响较大。为此我们借鉴针对松散物料的取样方法—四分法缩分,对初取试样进行多次缩分以确保试样的均匀性。由于初取试样水分高(破碎、研磨时易粘附仪器影响分析结果),需初步缩分至2~3 kg时进行干燥处理(同时可附作水份分析)。同时初取试样粒度大小不一,尤其是大颗粒钢渣混裹的情况多,需将试样破碎至5 mm以下以便进一步均匀缩分。经过对各阶段试样作1 mm筛分后看筛上物数量的变化情况试验发现(试验结果见表1),经干燥、破碎后的试样需再进行2~3次缩分至约100 g左右时,1 mm筛上物量基本稳定,此时的偏差主要影响因素为1~5 mm颗粒度的影响,在确保试样量的同时,1.09%的标准偏差可视为试样均匀。

表1 各阶段试样质量比

2.2 试样粒度的影响

由于通过磁选后排出的钢渣粒度不均匀,60%以上粒度≥1 mm,渣中铁多为细粒铁金属存在且被渣包裹,虽然破碎至5 mm以下的钢渣中的金属铁通过筛分得以一定程度提纯。但是由于“重铬酸钾滴定法”测定钢渣全铁(TFe) ,其试样粒度要求不大于0.097 mm。通过破碎、筛分的试样无法直接采用“重铬酸钾滴定法”测定。若采用YB/T 4188-2009《钢渣中磁性金属铁含量测定方法》测定其中的金属铁含量,又会出现部分矿物渣被磁铁当金属铁吸出,无法实现直接使用物理磁铁吸附手段分离渣、铁来测算尾渣中的金属铁含量,影响金属铁含量的准确测定。因此通过反复研磨-筛分制样,使其大颗粒的钢渣实现渣、钢分离,通过研磨并筛分出40目筛下物,已满足化学分析对试样粒度的要求后,进行化学分析测定。然而40目筛下物中仍然存在金属铁颗粒与渣粉混合在一起进行化学分析,分析结果偏差较大(见表2)重现性不高,试验发现120目筛上物与筛下物中TFe含量差别较大(120目筛上物TFe达到70%以上,而120目筛下物TFe仅有20%左右)。为此将40目筛下物又进行一次120目的筛分,分两个品位级进行化学分析TFe,这样准确性更高。

表2 分析结果偏差较大

2.3 研磨时间的影响

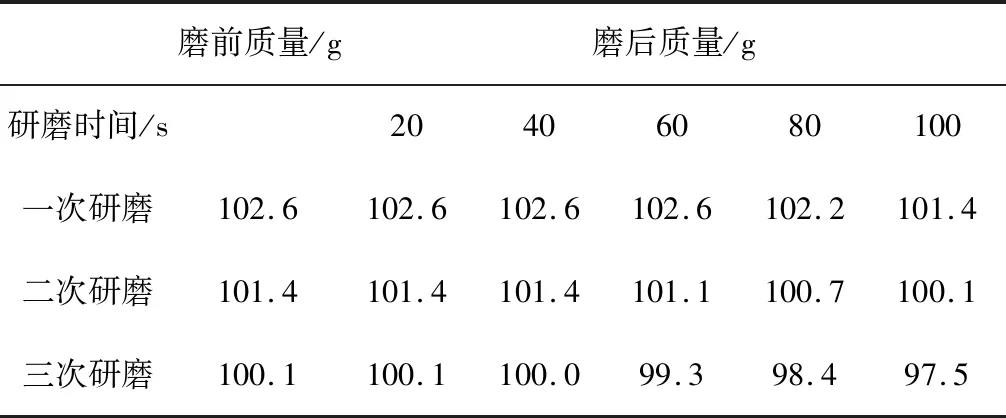

表3 三次研磨进行5个研磨时间段下物料质量 (单位:g)

由于钢渣中有许多大颗粒钢与渣混裹的情况,无论是采取磁铁吸附或是筛分都不可能得到正确的金属铁含量。而渣脆钢韧使得采用研磨方法可较好的使渣研磨成粉,钢保持原有粒度,然后再筛分就可以有效分离钢与渣。但是研磨时间的长,会使渣粉变得很细增加损失影响测定准确性,研磨时间短又不利于钢与渣的有效分离。因此我们经过对三次研磨进行5个研磨时间段下物料重量的称量试验(试验数据见表3),认为一次研磨的时长为60 s,在既不增加损失的基础上尽量分离钢与渣,研磨后将粒度大于40目的金属颗粒筛出供进一步研磨分离钢与渣,由于已经过初次研磨,细小渣粉增加,二、三次研磨的时长为20 s,减少因研磨时间过长造成的损失[4]。

2.4 共存元素的影响

金属铁的测定,是将试样用三氯化铁溶液溶解,金属铁被氧化为二氯化铁,过滤分离,滤液酸化后以二苯胺磺酸钠为指示剂,用重铬酸钾标准滴定溶液滴定。其他还原态物质和高价锰等氧化态物质对测定金属铁有干扰。消除方法是试样用三氯化铁溶液溶解后过滤分离除去干扰元素。同时,在加入三氯化铁溶液搅拌过程中必须塞紧橡皮塞,以防止亚铁被空气氧化使结果偏低。三氯化铁溶液使用时用无氧水配制以免溶解较多氧气。

3 小结

通过对钢渣试样均匀性影响分析发现影响偏差的主要为1~5 mm颗粒度,1.09%的标准偏差可视为均匀试样。试样粒度影响分析表明将40目筛下物再进行一次120目筛分,得到两个品位级总铁含量准确性更高。研磨时间影响分析得到一次研磨时长60 s,二、三研磨时长20 s,减少损失并达到理想的钢渣全铁含量测定。共存元素分析表明可以使用三氯化铁溶液处理出去干扰元素,提高钢渣中全铁含量。

同时对后续全铁含量测定保证了测定的准确度,为工艺调整优化提供了准确可靠的依据。