带低屈服点钢材“延性保险丝”的钢框架盖板连接节点设计方法研究

2020-02-10李法雄

王 萌,毕 鹏,李法雄

(1.北京交通大学土木建筑工程学院,北京 100044; 2.交通运输部公路科学研究院,北京 100088)

近几年,工程结构抗震设计的一个重要发展趋势是从预防结构倒塌向震后可快速恢复结构功能转变[1-2]。利用震后可更换耗能构件,是实现结构功能快速恢复的一种重要手段[1-7]。其基本原理是将结构局部削弱并设置延性耗能构件,利用方便拆卸安装的连接方式与主体结构连接。当遭遇地震时,可更换耗能构件通过集中塑性变形耗散地震能量,保护主体结构不破坏,起到建筑结构“保险丝”作用。震后更换变形过大或损坏的可更换耗能构件,使结构恢复正常功能[1-3]。由于可更换构件需要集中大部分结构损伤和变形,为了避免其过早破坏,影响整体结构的受力行为,对其制作材料的延性、耗能能力、疲劳性能、变形能力均有较高要求[1]。

屈服点低、高延性、高耗能能力的低屈服点钢材是一种较为理想的制作损伤耗能构件的材料。与普通钢材相比,低屈服点钢材具有更优良的抗震性能[8_9]。文献[8_9]全面对比了低屈服点钢材、普通钢材及高强度钢材的弹塑性本构行为,结果表明:低屈服点钢材具有更好的延性,为普通钢材及高强度钢材的2.3倍、3.0倍;同时,低屈服点钢材具有显著的各向同性强化特征,滞回曲线更加饱满,耗能能力大幅提高。此外,低屈服点钢材还具有良好的焊接性能和疲劳性能。基于上述特点,低屈服点钢材完全满足可更换损伤耗能构件对制作材料性能的需求。

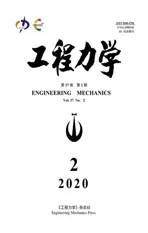

综上所述,基于“高性能材料与高性能结构相结合,承重构件与耗能元件相结合”的理念,提出了带低屈服点钢材“延性保险丝”的钢框架连接节点(如图1所示)。如何保证低屈服点钢材盖板连接组件充分发挥“延性保险丝”作用,集中损伤并耗散能量,达到保护主体结构的目标,是设计此类节点亟待解决的关键技术问题。

图1 带低屈服点钢材“延性保险丝”的钢框架结构Fig.1 Steel frame with low yield point steel “ductile fuses”

本文采用通用有限元软件 ABAQUS,考虑材料、几何和接触强非线性行为,建立全螺栓连接节点的精细化有限元模型,并应用国内外典型试验结果,验证数值模型的准确性和适用性。通过编写Python语言代码与ABAQUS软件对接,对带低屈服点钢材“延性保险丝”的钢框架盖板连接节点进行参数分析,探讨不同影响因子对节点工作性能的影响,获取各影响因子与低屈服点钢材盖板“结构保险丝”作用的定量关系,提出节点设计承载力系数临界值计算方法。最终,提出带低屈服点钢材“延性保险丝”的钢框架盖板连接节点的设计流程,指导该类节点的工程设计。

1 有限元模型验证

钢梁柱、高强度螺栓以及连接组件在ABAQUS中均采用空间三维六面体非协调单元(C3D8I)模拟。钢材的本构关系、边界条件、侧向约束以及加载制度均与典型试验一致。采用ABAQUS中Bolt Load命令,在螺栓的中面施加螺栓预拉力。对节点模型中存在的所有接触关系均按照实际情况建立,接触面切线方向采用库仑摩擦,法向为硬接触。

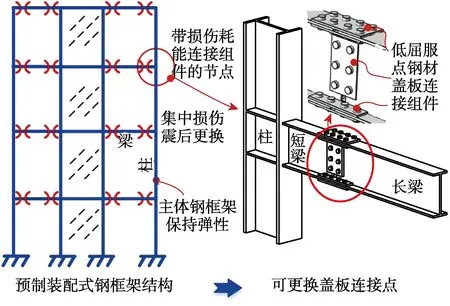

文献[10]选取邵铁峰[11]和马人乐[12]的试验进行验证。通过试验曲线与有限元模型计算结果对比分析,验证了数值计算模型可以较为准确地模拟不同连接形式节点的受力性能和局部屈曲、螺栓滑移、局部承压等特征(如图2和图3中所示的曲线捏拢、连接板件鼓曲、螺栓承压强化等现象)。

图2 文献[11]试验数值模拟对比Fig.2 Comparison of test and numerical simulation

图3 文献[12]试验数值模拟对比Fig.3 Comparison of test and numerical simulation

2 带低屈服点钢材“延性保险丝”的钢框架盖板连接节点工作机理

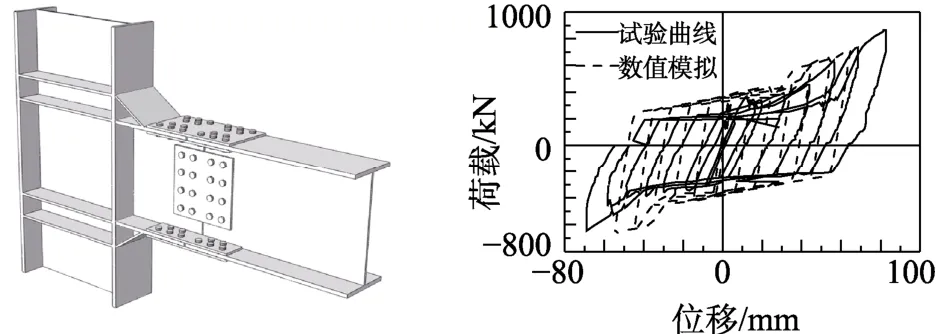

通过合理设计的低屈服点钢材盖板连接组件起到“承载、耗能、保险丝”三重作用,其作用机理如图4(a)所示。地震时,由于低屈服点钢材盖板连接位置适当削弱,使盖板连接组件先于主体框架进入屈服状态,集中损伤,耗散地震能量,起到“结构保险丝”作用,实现损伤控制功能,保护主体结构保持弹性,提高结构延性及安全性;震后,仅通过更换集中损伤的连接组件,实现整体结构体系的功能可快速恢复,减小结构修复成本,提高经济性。

EN 1998-1:2004[13]和 FEMA-350[14]认为, 普通框架最大塑性铰的转角不小于0.03 rad时,该节点为延性节点。为保证连接组件盖板“保险丝”发挥作用并确保节点为延性节点,以节点转角θ2=0.03rad(图4(b)中所示的变形控制指标)对应的实际承载力系数αr(其定义如式(1)所示)衡量节点的损伤控制性能。

式中:αr为节点实际承载力系数;Mf为考虑局部削弱的盖板“保险丝”的实际承载力;Mpl.b为未削弱时梁的全截面塑性抵抗弯矩。

图4 带低屈服点钢材“延性保险丝”的钢框架盖板连接节点作用机理及损伤控制方法Fig.4 Working mechanism and damage control method of steel frame joint with low yield point steel “ductile fuses”

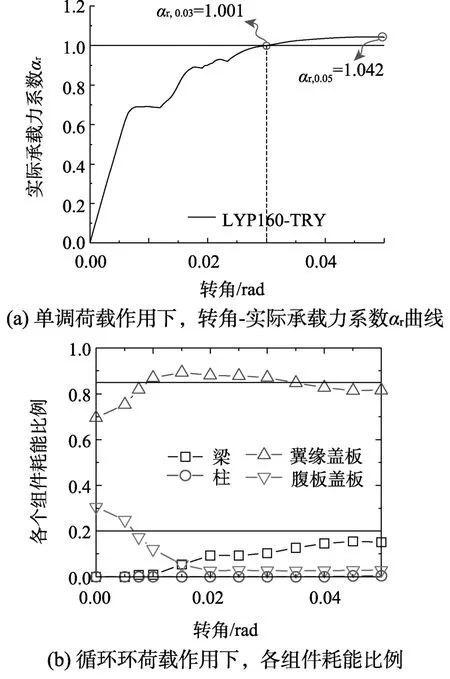

文献[10]研究结果表明, 节点实际承载力系数决定了损伤耗能盖板“结构保险丝”作用效果,如图4(b)所示,当节点转角θ= 0.03rad 时,实际承载力系数αr≤ 1.0,说明此节点直至达到延性变形要求,低屈服点钢材盖板都能够正常发挥“结构保险丝”作用,节点损伤、塑性变形及耗能主要集中在低屈服点钢材盖板上,而主体框架保持弹性;当θ>0.03rad 时,节点承载力进一步强化,实际承载力系数αr>1.0,“保险丝”作用逐步减弱,主体框架开始进入塑性状态,损伤及耗能从连接盖板向主体框架转移。

同时,从耗能方面研究结果表明(如图5所示):当节点实际承载力系数αr≤ 1.0时,节点翼缘盖板为主要耗能元件,耗能比例为 85%~95%,充分发挥“结构保险丝”作用,短梁基本仍处于弹性状态,耗能比例很低。当节点实际承载力系数αr>1.0时,随着实际承载力系数增大,盖板“结构保险丝”作用逐渐减弱,翼缘盖板耗能比例减小,梁耗能比例增大,短梁逐步成为主要耗能构件。

图5 可更换“延性保险丝”连接组件节点耗能行为对比Fig.5 Energy dissipation behavior of joint with replaceable“ductile fuse” components

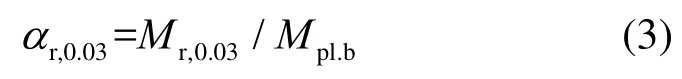

为便于此类节点设计,定义拼接处盖板连接组件全截面塑性抵抗弯矩Mpl.f与梁未削弱的全截面塑性抵抗弯矩Mpl.b的比值为节点设计承载力系数αd,如式(2)所示。此系数可根据盖板及梁的几何尺寸及材料屈服强度在设计阶段预先获得,利用此系数控制节点的设计削弱程度。

然而,由于节点复杂的承载力强化行为,特别是低屈服点钢材具有显著的应变强化现象[8-9],在节点转角θ=0.03rad对应的实际承载力系数αr与设计承载力系数αd并不相同(例如,即使设计承载力系数αd小于1.0,考虑连接削弱,仍然存在节点转角θ≤0.03 rad时,实际承载力系数αr已经发展超过1.0的情况,导致“结构保险丝”作用提前失效)。故需要通过参数分析,获得设计承载力系数αd与实际承载力系数αr之间的关系,确保连接组件在达到延性变形控制指标之前能够充分发挥“结构保险丝”作用,是进行带低屈服点钢材“延性保险丝”的钢框架盖板连接耗能节点设计的重要环节。

3 带低屈服点钢材“延性保险丝”的钢框架盖板连接节点参数设计

为获得带低屈服点钢材“延性保险丝”的钢框架盖板连接节点设计方法,开展各影响因子对节点工作性能的影响分析,量化低屈服点钢材盖板“结构保险丝”功能与各个影响因子之间的关系。

由图6可知,带低屈服点钢材“延性保险丝”的钢框架盖板连接节点主要由柱、短梁、长梁、腹板盖板、翼缘盖板和高强度螺栓六部分组成。共设置6个主要参数,包括:拼接缝宽度g、腹板盖板厚度tww、梁宽bb、拼接位置(拼接缝中心至柱面距离,即l1+g/2)、梁高hb、翼缘盖板厚度tf。

图6 有限元模型尺寸Fig.6 Dimensions of finite element model

3.1 模型参数

采用有限元软件 ABAQUS建立低屈服点钢材盖板连接节点模型,通过编写 Python语言代码与ABAQUS对接,实现参数化建模。所建模型中,梁长l=2 030mm ,柱子高度h=2 000mm。梁截面按塑性截面模量均匀分布原则,根据《热轧H型钢和部分T型钢》[15]规范选取。柱子截面满足《钢结构设计标准》[16]中刚性连接的要求。螺栓均采用10.9级 M22高强度螺栓[17];翼缘盖板和腹板盖板的螺栓数,按《钢结构高强度螺栓连接技术规程》[18]中等强度原则计算得出;梁翼缘盖板宽度bf1与梁宽bb相等,梁翼缘盖板长度和腹板盖板长宽尺寸按文献[16]相应规定计算得出(图6(b)~图6(d))。

3.2 材料本构说明

文献[8-9,19]研究表明,钢材在循环荷载作用下的应力-应变曲线与单调加载下的应力-应变曲线有较大区别。传统的是将单调加载曲线作为材料本构模型, 难以满足计算精度的要求。尤其是低屈服点钢材的应变强化显著,滞回行为呈现明显各向同性强化现象[8-9]。因此,为了能够准确模拟结构的受力行为,钢材均采用循环本构模型(在 ABAQUS中,参数化模型Hardening = Combined)。梁柱均采用Q345钢材,连接组件采用LYP160钢材,各钢材本构关系参数参见文献[8,19]中试验标定后的数值。螺栓材料本构模型采用多线性弹塑性应力-应变曲线,混合强化准则。螺栓预拉力按相应规范[18]设计值取190 kN,摩擦系数取0.45。

4 带低屈服点钢材“延性保险丝”的钢框架盖板连接节点工作性能影响因子分析

4.1 不同影响因子对节点工作性能的影响

4.1.1 拼接缝宽度对节点实际承载力系数的影响

为防止翼缘盖板在最内侧两排螺栓间板件过早受压屈曲,AISC-LRFD[20]和 Astaneh-Asl[21]中分别规定L/tf≤ 1 1.5,其中,L为拼接缝两侧两排螺栓中心距离,tf为拼接板厚度(如图7所示)。而我国《钢结构设计标准》[16]则规定:任意方向外排螺栓的中心间距最大不超过8d0和12tf中的较小值,其中,d0为螺栓的孔径。

图7 拼接缝位置及尺寸示意图Fig.7 Dimensions and location of the splicing gap

基于上述规定,选取翼缘盖板厚度tf=9mm,拼接缝宽度g分别选取10 mm、30 mm、50 mm(图7),研究拼接缝宽度对于节点工作性能的影响。图7中,L=4 0+4 0+g(根据图6(b)中具体螺栓间距)。所有模型中,柱截面选用450 mm×300 mm×18 mm×20 mm,梁截面选用400 mm×200 mm×8 mm×12 mm,腹板盖板厚度tww=7mm,单侧螺栓数为4颗,拼接位置(拼接缝中心至柱面距离,即l1+g/2)取 1.5hb=600mm,其余组件尺寸则按相关规范[16-18]及图6计算得出,如表1所示。

表1 拼接缝宽度参数说明/mmTable 1 Description of the width of splicing gap

图8所示为拼接缝宽度对节点实际承载力系数的影响。图8(c)中各点分别由式(3)和式(4)计算所得。

图8 拼接缝宽度对节点实际承载力系数的影响Fig.8 The effect of splicing gap on actual bearing capacity coefficient of joints

式中:αr,0.03为转角θ= 0.03rad时,节点的实际承载力系数αr;Mr,0.03为节点转角达到0.03 rad时,节点实际最大承载力;Mpl.b为未削弱时梁的全截面塑性抵抗弯矩。

式中:αr,0.05为节点转角θ= 0.05rad时,节点实际承载力系数αr;Mr,0.05为节点转角达到0.05rad时,节点实际最大承载力;Mpl.b为未削弱时梁的全截面塑性抵抗弯矩。

由图8可得:1)当拼接缝宽度g=1 0mm 时,拼接缝处板件未发生鼓曲,节点承载能力继续增加,但由于拼接缝宽度较小,两段梁发生碰撞;2)当拼接缝宽度g为30 mm和50 mm时,节点承载力出现一定程度的退化,分别为4.89%和9.58%, 这主要由于随着拼接缝宽度增加,拼接缝处盖板越容易发生鼓曲;3)拼接缝宽度改变对节点滑移荷载和节点实际承载力系数αr,0.03影响较小,而节点极限承载力以及节点实际承载力系数αr,0.05随着拼接缝宽度增加而降低。

综上所述,在实际工程中,为防止拼接缝过小导致两段梁发生碰撞以及拼接缝过大节点承载力退化程度过大,建议拼接缝宽度设计时,取L/tf< 11.5和12tf中较小值。

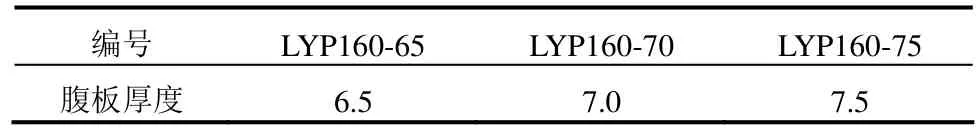

4.1.2 腹板盖板厚度对节点实际承载力系数的影响

《钢结构连接节点设计手册》[22]中,腹板盖板厚度按等强原则计算。对低屈服点钢材,若按等强度原则计算腹板盖板厚度,则腹板盖板厚度较大,浪费钢材。因此,本小节中腹板盖板厚度按与梁腹板等面积计算。在此基础上,通过增加和减小腹板盖板厚度,对比分析腹板盖板厚度对节点承载性能的影响,详细取值见表2。

表2 腹板厚度参数说明/mmTable 2 Description of web thickness

腹板盖板长、宽尺寸[图6(d)]根据文献[16]相关规定计算得出。由图9可得:腹板盖板厚度改变对节点受力行为、滑移荷载、极限承载力以及实际承载力系数αr,0.03和αr,0.05影响较小,可忽略腹板盖板厚度变化对节点承载性能的影响。这主要由于,在低屈服点盖板连接节点中,虽然翼缘盖板和腹板盖板均参与抵抗弯矩,但翼缘盖板为主要抗弯组件,而腹板盖板主要传递剪力。因此,在实际工程中,腹板盖板厚度按照实际内力计算即可。同时,考虑到腹板盖板过薄,面外屈曲过大。建议双侧拼接时,腹板厚度不小于6 mm。由于后续研究中,需要探讨不同梁截面对承载性能的影响,不同梁截面对应腹板厚度不相同。因此,表3给出不同梁截面对应腹板盖板尺寸取值。

表3 不同梁截面对应腹板盖板尺寸/mmTable 3 The size of web cover plate corresponding to different beam cross-section

4.1.3 梁宽对节点实际承载力系数的影响

模型各组件详细尺寸选取详见表4:在拼接位置和梁高相同时,令节点的设计承载力系数αd基本相近。1.0hb、1.5hb、 2.0hb分别表示拼接位置为1.0倍梁高、1.5倍梁高和2.0倍梁高;括号中数值为不同翼缘盖板厚度对应的设计承载力系数αd。

图9 腹板盖板厚度对节点实际承载力系数的影响Fig.9 The effect of web cover plate thickness on actual bearing capacity coefficient of joints

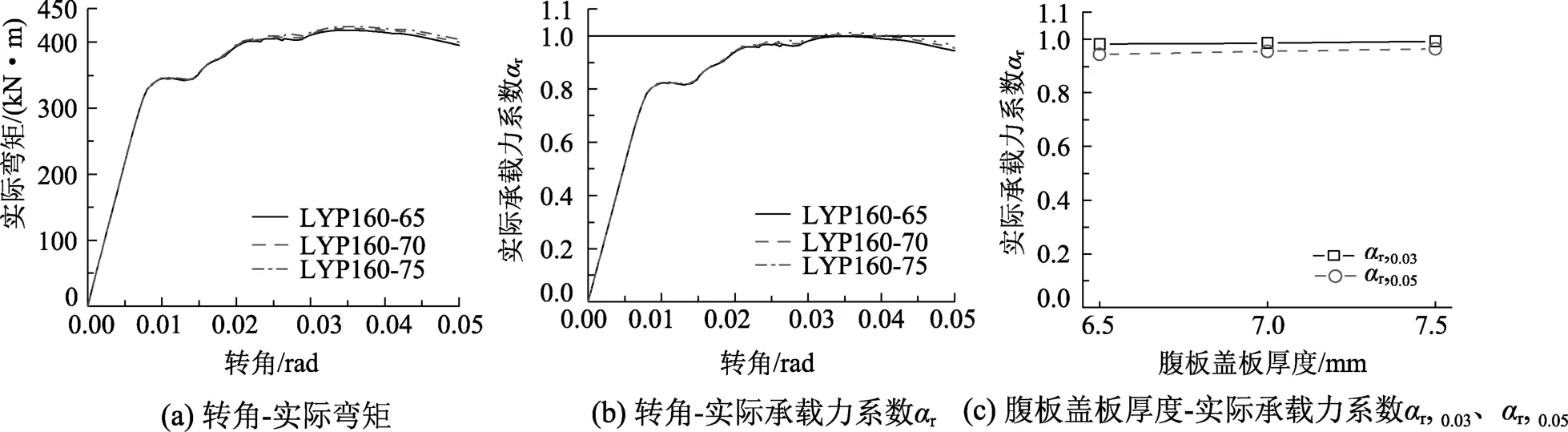

此处仅选取典型计算结果(L2系列曲线)。图10中,LX-HXX-FXX-YYY含义为:LX表示梁高编号;HXX表示拼接位置,如H10表示拼接位置为1.0hb;FXX表示翼缘盖板厚度,如F111表示翼缘盖板厚度为11.1 mm;YYY表示梁宽。

由图10(a)可得:梁宽由15 mm增加至200 mm时,节点极限承载力增加较大。梁宽超过200 mm后,节点极限承载力增加幅值较小。这主要由于梁宽超过200 mm后,由于连接盖板过宽,连接盖板未完全进入塑性,不能充分利用材料特性,因此节点承载性能提高较小。由图10(b)可得:节点的实际承载力系数αr随着梁宽增加而呈现下降的趋势。主要由于随着梁宽增加,梁的塑性截面抵抗距Mpl.b增大较多,而实际极限承载力Mf提高较小。由图10(c)可得:当梁宽小于200 mm时,对节点实际削弱系数αr,0.03和αr,0.05影响较小;当梁宽超过200 mm时,由于部分连接板件不能充分发挥性能,对αr,0.03和αr,0.05有较大的影响。在实际工程中,考虑经济因素以及板件利用率,后续的研究中均取梁宽为200 mm。

4.2 关键影响因子(拼接缝位置、梁高和翼缘盖板厚度)对节点工作性能的影响

本节分别讨论拼接位置、梁高和翼缘盖板厚度三个重要影响因子对节点工作性能的影响,其中翼缘盖板厚度是影响设计承载力系数αd(节点连接处的设计削弱程度)最重要的参数。具体参数选取如表5所示:括号中数值为不同翼缘盖板厚度对应的设计承载力系数αd;腹板盖板尺寸按表3和图6选取;螺栓各参数按相应规范计算取值;翼缘盖板尺寸按图6计算。

图10 梁宽对节点实际承载力系数的影响Fig.10 The effect of beam width on actual bearing capacity coefficient of joints

表4 梁宽参数说明/mmTable 4 Description of beam width

表5 关键因子参数选取说明/mmTable 5 Description of key factor parameter selection

4.2.1 承载性能及退化性能分析

此处仅选取L2系列的曲线进行说明。图11中,LX-HXX-FXX含义为:LX表示梁高编号;HXX表示拼接位置;FXX表示翼缘盖板厚度。

由图11可得:1)随着翼缘盖板厚度增加(设计承载力系数αd增大),节点的实际承载力系数αr呈增长的趋势。当梁高相同时,随着拼接位置增大,强化现象越明显。2)当设计承载力系数αd≤60%时,节点承载力达到峰值后,迅速降低,承载力退化现象严重。这主要由于当设计承载力系数αd过小时,翼缘盖板较薄,容易发生面外鼓曲,节点刚度降低,承载力显著退化。

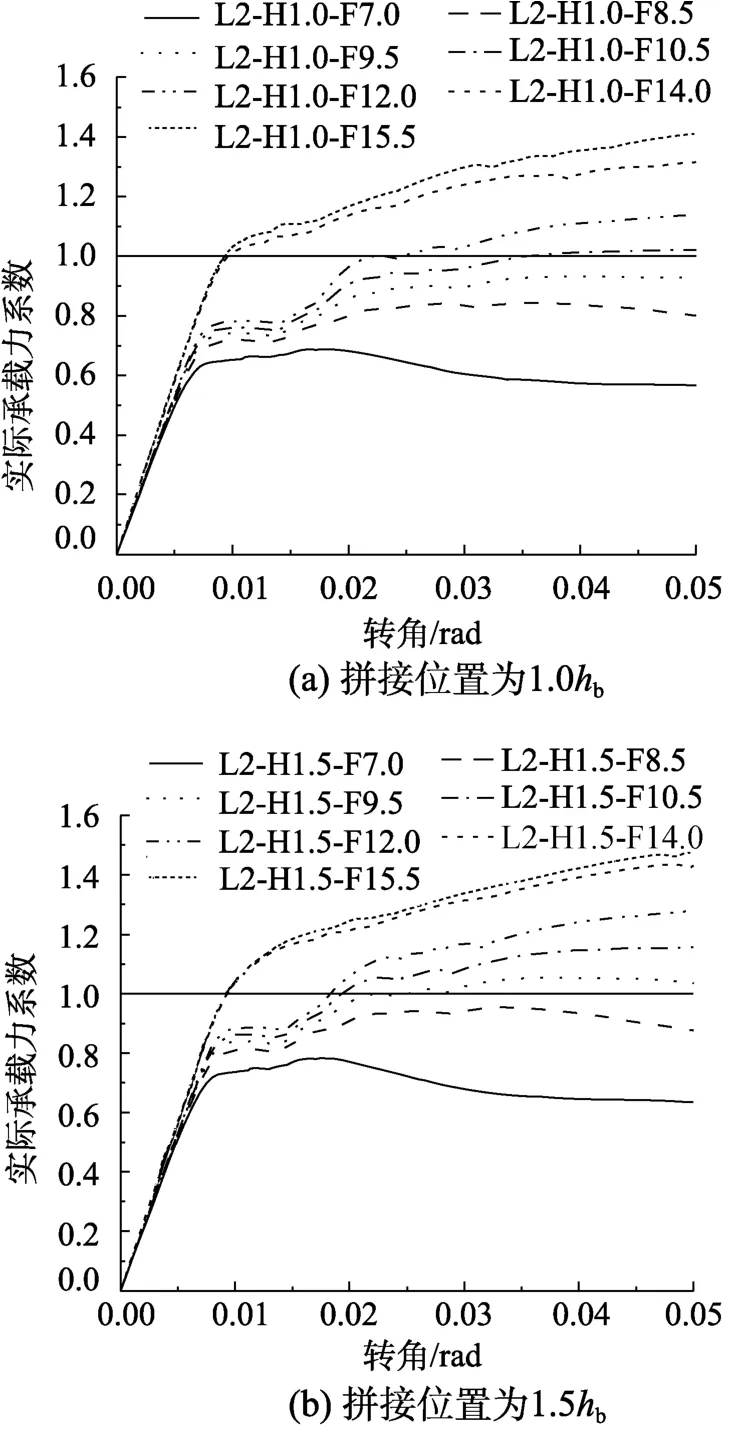

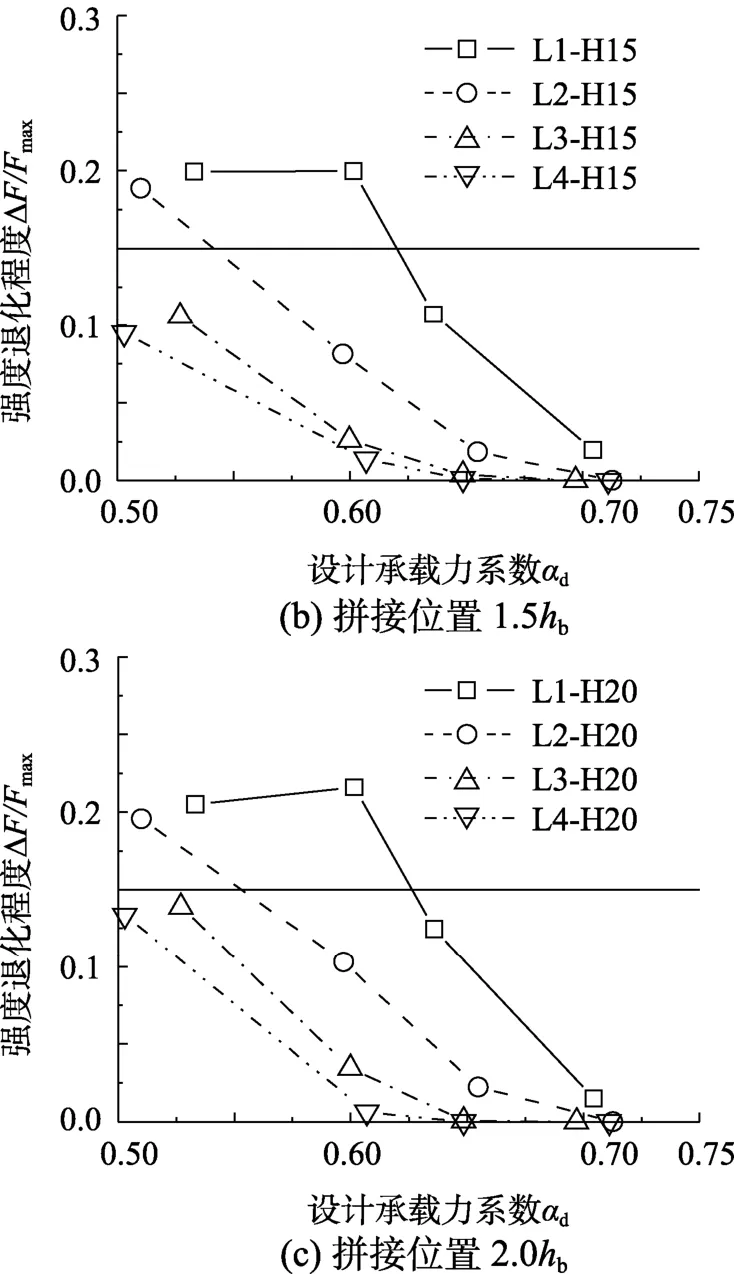

为进一步研究节点承载力退化现象,各节点设计承载力系数αd-强度退化程度曲线如图12所示。强度退化程度是节点最大承载能力Fmax和塑性转角为0.05 rad时所对应的承载能力的差值ΔF与节点最大承载能力Fmax的比值 ΔF/Fmax。

图11 L2系列转角-实际承载力系数αr曲线Fig.11 The actual bearing capacity coefficient-rotation curve of L2 series

由图12可得:节点承载力退化程度随着设计承载力系数αd增大而减弱。主要由于设计承载力系数αd增大时,翼缘盖板厚度增大,不容易发生面外鼓曲,从而承载力退化现象较轻。在设计承载力系数αd相同时,随着梁高增加,节点承载力退化程度逐渐降低。主要由于设计承载力系数αd相同时,随着梁高增加,翼缘盖板厚度相应增大,板件刚度较大,不易发生平面外变形,承载力退化程度较小。

由图12(a)~图12(c)中同种线型曲线对比可得节点承载力退化程度随着拼接位置的增大而增强。当梁高较小,设计承载力系数αd≤ 6 0%时,连接处设计削弱过多,节点承载力退化程度较严重,均超过 15%;随着板厚增加,设计承载力系数在60% <αd< 6 5%时,节点承载力退化现象较小;当设计承载力系数αd≥6 5%时,节点承载力基本无退化现象发生。因此,建议设计节点时,节点设计承载力系数αd> 6 0%。

图12 设计承载力系数αd对强度退化行为的影响/mmFig.12 The effect of design bearing capacity factor on the strength degradation

4.2.2 拼接缝位置对节点实际承载力系数的影响

图13中,图例表示翼缘盖板厚度。由图13可得:1)设计承载力系数αd相同(即翼缘盖板厚度相同)时,随着拼接位置增大,节点实际承载力系数越大,节点强化现象越明显,且节点实际承载力系数和拼接位置基本呈线性关系。2)当拼接位置为2.0hb时,节点强化现象较明显,为使盖板“结构保险丝”发挥作用,需要对节点进行较大削弱才能实现(即设计承载力系数αd很小才能保证实际承载力系数小于1.0)。因此,不建议拼接位置选取大于2.0hb。3)随着设计承载力系数αd增加(翼缘盖板厚度增加),拼接位置对节点实际承载力系数的影响逐渐降低,节点强化现象减弱。这主要由于翼缘盖板未进入塑性状态的区域逐渐增大,从而翼缘盖板强化程度逐渐减弱。

图13 拼接位置对实际承载力系数的影响Fig.13 The effect of splicing position curve on the actual bearing capacity coefficient

4.2.3 梁高对节点实际承载力系数的影响

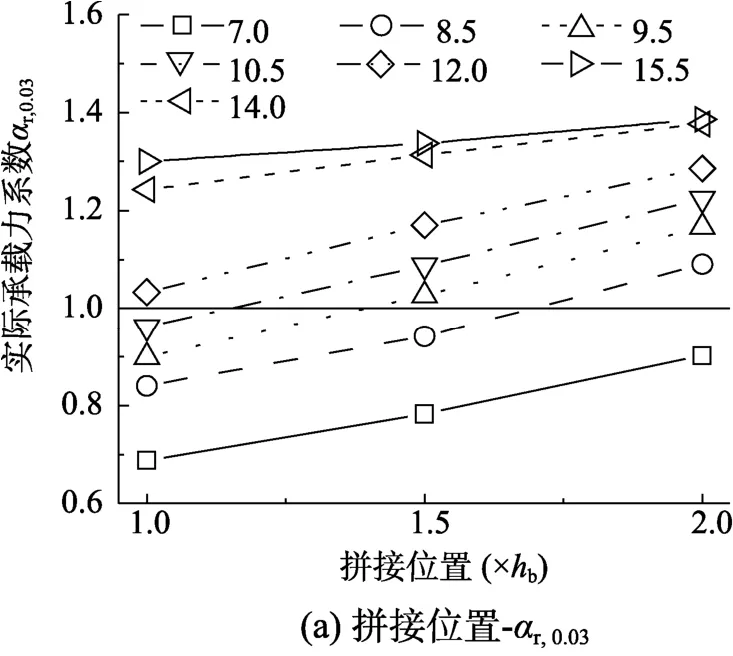

图14为节点实际承载力系数αr,0.03-梁高曲线,由于规律基本相同,此处不再展示实际承载力系数αr,0.05-梁高曲线。图中HXX-YY含义为:HXX表示拼接位置;YY表示设计承载力系数αd。

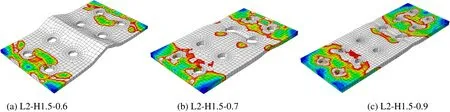

由图14可得:1)设计承载力系数较小时[图14(a)和图14(b)],节点实际承载力系数αr随着梁高增加而增大。主要由于,设计承载力系数相同时,随着梁高增加,翼缘盖板厚度增加。又因为设计承载力系数较低,“结构保险丝”发挥作用,翼缘盖板基本全部进入塑性,如图15(a)和图15(b)所示。此时,节点实际承载力系数αr与翼缘盖板截面面积正相关。因此,梁高增加时节点实际承载力系数αr也随之增强。2)设计承载力系数较大时[图14(c)~图14(e)],节点实际承载力系数αr达到一定数值后不再继续强化。主要由于设计承载力系数αd较高时,翼缘盖板未完全进入塑性(图15(c))。实际承载力系数达到一定数值后,“结构保险丝”基本不再发挥作用,节点塑性由拼接处转向短梁根部,短梁成为主要耗能组件,主体结构逐步进入塑性状态,故在梁截面相同的情况下,极限承载能力相似。

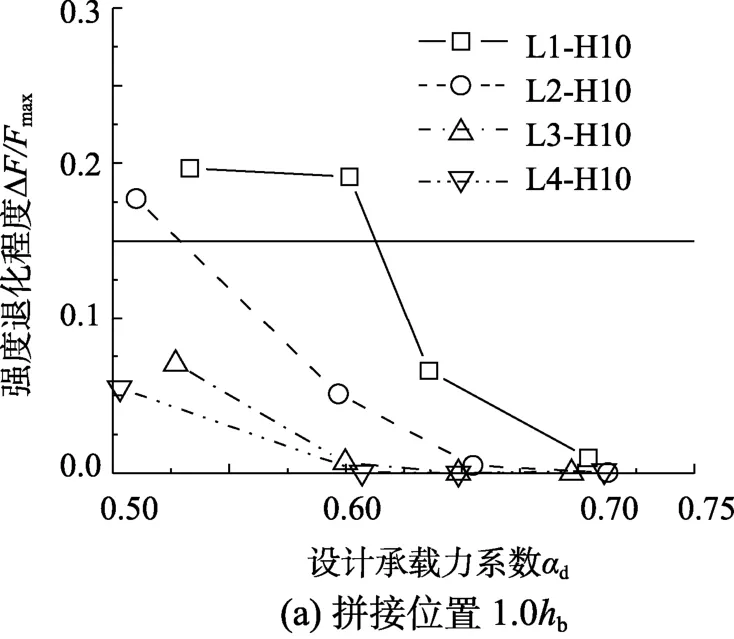

4.2.4 翼缘盖板厚度对节点实际承载力系数的影响

由节点设计承载力系数式(2)可得,节点设计承载力系数αd与翼缘盖板厚度成正比,改变翼缘盖板厚度等效为控制节点的设计削弱程度。图16展示了设计承载力系数αd与实际承载力系数αr,0.03的关系,其中,LX-HXX含义为:LX表示梁高系列;HXX表示拼接位置;YY表示实际承载力系数αr,0.03。

图14 梁高-实际承载力系数曲线Fig.14 The actual bearing capacity coefficient-beam height curve

由图16可得:1)实际承载力系数αr,0.03与设计承载力系数αd呈非线性关系。当梁高相同时,若盖板“结构保险丝”正常发挥作用(αr≤1.0),随着拼接位置增加,则所需要的节点削弱程度越大,设计承载力系数越小;2)当拼接位置相同时,若“保险丝”正常发挥作用(αr≤ 1.0),随着梁高增加,节点削弱程度越大,设计承载力系数αd越小;3)图中L2-H2.0、L3-H1.5、L3-H2.0、L4-H1.5、L4-H2.0等节点,实际承载力系数达到一定值后不再增加。这主要由于设计承载力系数较大,“结构保险丝”作用失效,节点塑性铰由拼接处转移到短梁根部,短梁成为主要耗能组件,在梁截面相同的情况下,极限承载能力相似。

图15 L2系列部分翼缘盖板变形图Fig.15 Deformation of flange cover plate for L2 series

图16 设计承载力系数αd与实际承载力系数αr, 0.0 3的关系Fig.16 The relationship of actual bearing capacity coefficient and design bearing capacity coefficient

综上所述,拼接缝宽度g、腹板盖板厚度tww、梁宽bb对节点实际承载力系数的影响较小,基本不影响盖板“结构保险丝”作用的发挥。而拼接位置、梁高以及翼缘盖板厚度是影响节点实际承载力系数的关键影响因子,如设计不当,会造成盖板“结构保险丝”作用过早失效。

4.3 设计承载力系数临界值

由图4(b)及式(3)可知,实际承载力系数αr,0.03是衡量盖板“结构保险丝”在节点转角达到 0.03 rad之前(延性变形控制指标)是否发挥作用的重要参数。然而,由于节点复杂的承载力强化现象,在进行节点设计时,节点实际承载力系数αr,0.03难以通过计算得出。由图14(d)和图14(e)可得,即使设计承载力系数αd≤1.0,但实际承载力系数αr,0.03已经大于1.0,使得盖板“结构保险丝”作用失效。因此,如何设定合理的设计承载力系数αd,进而保证实际承载力系数αr,0.03小于 1.0,充分发挥连接组件的“耗能延性保险丝”作用是此类节点设计的关键。

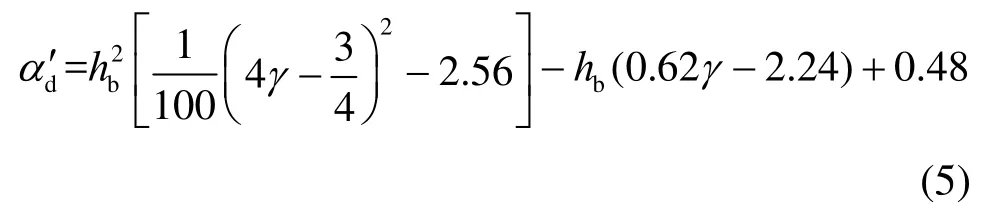

为解决上述问题,将由αr,0.03=1.0所对应的设计承载力系数αd,称为设计承载力系数临界值(图16中实际承载力系数αr,0.03=1.0时所对应的设计承载力系数取值)。当αd≤时,盖板“结构保险丝”正常发挥作用;当αd>时,随着设计承载力系数αd增大,“保险丝”作用逐渐减弱。

表6 设计承载力系数临界值相关参数/mmTable 6 Description of parameters for critical value of design bearing capacity coefficient

5 带低屈服点钢材“延性保险丝”的钢框架盖板连接节点设计方法

带低屈服点钢材“延性保险丝”的钢框架盖板连接节点的设计方法重点在于确定盖板连接组件的尺寸,保证“结构保险丝”作用充分发挥,具体流程如下:

1)根据现行设计规范、工程实际工况和结构具体布置,通过设计软件计算分析得到梁柱截面尺寸,并根据梁截面尺寸计算梁全截面塑性抵抗弯矩Mpl.b。同时,根据《钢结构设计标准》[16]等相关规范,选取螺栓等级、直径,确定螺栓间距、端距、预拉力、螺栓孔直径以及摩擦面抗滑移系数等,并按摩擦型高强度螺栓计算螺栓承载力设计值。

2)确定梁的拼接位置,根据研究结果,拼接位置可取值范围为 1.0hb~2.0hb。若梁高较小时,建议拼接位置选取 1.5hb~1.8hb;当梁高较大时,建议拼接位置选取 1.0hb~1.5hb。同时,根据4.1.1小节确定拼接缝宽度。

3)梁尺寸和拼接位置确定后,则可根据式(5)计算设计承载力系数临界值。

4)根据1)中确定的螺栓参数,先按照内力假定腹板螺栓数n1,预估腹板盖板尺寸。同时,根据与梁腹板等面积的原则确定腹板盖板厚度。根据预估计的腹板盖板尺寸,按等强拼接计算腹板螺栓数n2,且不少于2颗。当螺栓数n1<n2时,则重新假定腹板螺栓数n1;当螺栓数n1≥n2时,假定的腹板螺栓数n1符合要求,确定腹板盖板尺寸。

5)预估翼缘盖板厚度,结合已确定的腹板盖板尺寸,计算拼接缝处盖板连接组件全截面塑性抵抗矩Mpl.f,根据式(2)计算设计承载力系数αd。

7)根据现行设计规范要求计算翼缘螺栓数,并根据翼缘螺栓数确定翼缘盖板尺寸。

6 带低屈服点钢材“延性保险丝”的钢框架盖板连接节点设计算例

根据第5节的设计方法及流程,结合实际工程,给出详细的设计算例。

选取某4层钢框架办公楼,结构层高4.0 m、跨度 6.9 m。选取其中典型梁柱节点进行分析,柱截面尺寸为 HW450 mm×400 mm×14 mm×22 mm,梁截面尺寸为H450 mm×200 mm×10 mm×16 mm。主体框架采用Q345钢材,连接盖板采用LYP 160钢材。

1)根据梁尺寸计算梁全截面塑性抵抗弯矩:Mpl.beam=629.8kN·m 。选用10.9级M22高强度摩擦型螺栓,螺栓预拉力为P=190 kN,摩擦面抗滑移系数μ取 0.45,计算单个螺栓承载力设计值=1 53.9kN 。选取翼缘螺栓间距为80 mm,腹板螺栓间距为100 mm,螺栓端距为40 mm。

2)确定梁的拼接位置,取拼接位置为 1.5hb,即=1.5。为防止节点转动较大时两段梁相撞,同时避免拼接缝宽度过大,导致节点后期承载力退化,取拼接缝宽度g=30 mm。

4)假设腹板螺栓数n1为3颗,根据腹板螺栓间距100 mm,拼接缝宽度,预估腹板盖板尺寸为280 mm×190 mm,腹板盖板厚度为8 mm。根据预估计的腹板盖板尺寸,按与腹板盖板净截面等强度原则计算腹板螺栓数n2=1.72<n1=3。螺栓数n1=3满足要求,则腹板盖板尺寸为280 mm×190 mm×8 mm。

5)预估翼缘盖板厚度为12.3 mm,计算连接组件全截面塑性抵抗矩Mpl.f,最终得到设计承载力系数αd=0.6068。

6)0.6 <αd=0.6068 <=0.6069,设计承载力系数αd满足要求。

7)按与连接组件净截面承载力等强度原则计算翼缘盖板螺栓数为3.67,取4颗,同时根据螺栓间距和端距,计算得到翼缘盖板尺寸为350 mm×200 mm×12.3 mm。至此,翼缘盖板及腹板盖板连接组件尺寸确定。

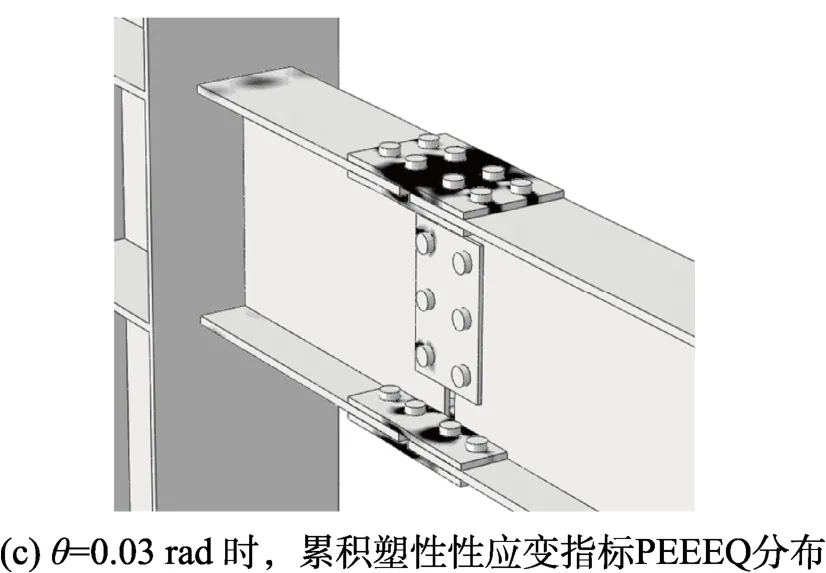

为考察根据此流程设计的盖板连接组件是否能充分发挥“结构保险丝”作用,利用 ABAQUS建立设计节点有限元模型,分别进行单调加载和循环加载,计算结果如图17所示。

由图17(a)可得,节点的实际承载力系数αr,0.03=1.001,说明通过第 5节的设计方法可以较准确地找到实际承载力系数αr,0.03=1.0时相对应的设计承载力系数,即设计承载力系数临界值。由图17(b)可得,当转角为0.03 rad时,盖板连接组件充分发挥“结构保险丝”作用,耗散90%节点能量,而主体框架梁耗能比例小于 10%。由图17(c)可看出,当节点塑性转角θ=0.03rad ,节点塑性累积损伤主要集中在翼缘盖板上,实现预期损伤控制目标。

图17 设计节点数值验证结果Fig.17 Numerical results of designed joints

综上所述,提出的设计方法以及流程可以较准确地计算出带低屈服点钢材“延性保险丝”的钢框架节点所需的低屈服点钢材盖板连接组件尺寸,能有效地保证 “结构保险丝”作用充分发挥,保护主体框架不会过早破坏。

7 结论

(1)通过参数分析筛选出了影响带低屈服点钢材“延性保险丝”的钢框架盖板连接节点工作性能关键因子,研究结果表明:拼接缝宽度、腹板盖板厚度、梁宽对节点实际承载力系数的影响较小,基本不影响盖板“结构保险丝”作用的发挥。而拼接位置、梁高以及翼缘盖板厚度对节点实际承载力系数影响较大,当设计不合理时,会使得盖板“结构保险丝”作用过早失效。

(3)当设计承载力系数αd< 6 0%时,由于设计削弱过多,节点承载力退化现象较严重。随着板厚增加,设计承载力系数 6 0% <αd< 6 5%时,节点承载力退化现象较小,可忽略不计。当设计承载力系数αd≥ 6 5%时,节点承载力基本无退化现象发生。因此,建议节点设计承载力系数αd> 6 0%。

(4)基于研究成果,提出了带低屈服点钢材“延性保险丝”的钢框架盖板连接节点的设计方法和设计流程。