喷枪空间行进速率对等离子喷涂Mo/8YSZ复合涂层温度场的影响

2020-02-10张啸寒

庞 铭,张啸寒,刘 光

(1.中国民航大学 机场学院,天津 300300;2.中国兵器科学研究院 宁波分院,浙江 宁波 315103)

火箭发动机因其总推力大、节流性能强、能量效率高以及持续性强的特点,成为新型航天动力的主流动力源[1-2]。燃烧室壳体作为火箭发动机的关键组成部件,除面临着高温高压燃气长周期的烧蚀冲刷和热冲击磨损,还将承受动力飞行作业时复杂多变的环境载荷,故要求发动机燃烧室具备优良的抗热疲劳性能及机械性能。7A04轻质超高强铝合金因其塑性好、比强度高、耐蚀性能佳成为制备轻量化新型航天动力火箭发动机燃烧室壳体的优选材料[3-4],但该材料熔点低,不耐高温,在发动机燃烧室长周期的烧蚀冲刷作用下,易产生鼓包变形,严重影响发动机工作的可靠性,故需对铝合金壳体采取有效的热防护措施。针对发动机壳体的热防护,国外较早开始了等离子喷涂热防护技术的工程应用研究,如美国已针对铝基体、碳化硅纤维和部分氧化物陶瓷材料,采用等离子喷涂工艺研制了型号空射导弹专用的固体发动机壳体,其承压能力和抗烧蚀性能均可满足实际作业要求[5];美、俄等国研究和应用的热喷涂难熔碳化物和氧化物陶瓷涂层提高了发动机壳体和喷管的抗烧蚀性能,如美国已经商品化的Ultra-2000复合涂层[6]。国内早期的发动机壳体热防护手段主要以内衬热性碳-酚醛为主,涂层厚度达5 mm,严重影响了壳体容积系数,近年来开始重视等离子喷涂热防护涂层在发动机壳体的应用研究,如在我国某型号飞行器发动机壳体内表面制备的稀土氧化锆-金属复合涂层,实现了发动机壳体优良的抗热蚀冲刷等性能,取得了理想的热防护效果[7-9]。

随着新型轻质航天动力的发展,要求涂层具备更优异的结合强度、厚度均匀、隔热、耐热震和抗冲刷等综合性能,这对稀土氧化锆陶瓷-金属复合热防护涂层的等离子喷涂技术提出了更高的挑战。采用梯度结构的热障涂层可实现热物性参数在涂层厚度方向的连续平滑过渡,降低涂层的热失配,进而有效提升涂层的结合强度与热震性能。在等离子喷涂过程中,喷枪的行进速率对涂层温度场的影响作用显著,通过调控喷枪行进速率,可减小喷涂构件由温度分布的不均匀性引起的热应力及残余应力,从而降低裂纹萌生的概率,提升涂层质量。目前已有喷枪行进速率对涂层性能影响规律的文献报道,但多是针对单一的涂层、单一的喷枪行进速率,如林丹阳等[10]研究了超音速火焰喷涂喷枪行进速率对WC-CoCr涂层硬度及摩擦性能的影响规律;潘玉龙等[11]通过喷枪匀速运动条件下的圆形管道喷涂实验,研究管道内壁涂层厚度与涂层涂着效率变化规律之间的关系,并提出机器人喷涂作业时喷枪运动速率的优化方法;李晨希等[12]研究了等离子喷涂制备NiCoCrAlY/8YSZ热障涂层时,不同喷枪行进速率对陶瓷面层组织性能和残余应力的影响规律;Forghani等[13]研究了大气等离子喷涂喷枪行进速率对TiO2涂层显微硬度、厚度、沉积效率及孔隙度的影响规律。

相比于传统的双层热障涂层,功能梯度热障涂层结构更为复杂,在整个喷涂作业过程中若采用单一的喷枪行进速率,势必在喷涂构件内部产生过大的温度梯度。目前还没有针对喷枪空间行进速率对功能梯度热障涂层温度场影响规律的研究报道,本工作通过建立等离子喷涂功能梯度热障涂层的有限元数值模型,研究喷枪空间行进速率对等离子喷涂功能梯度热障涂层温度场的影响规律。

1 等离子喷涂模型

1.1 等离子喷涂物理模型

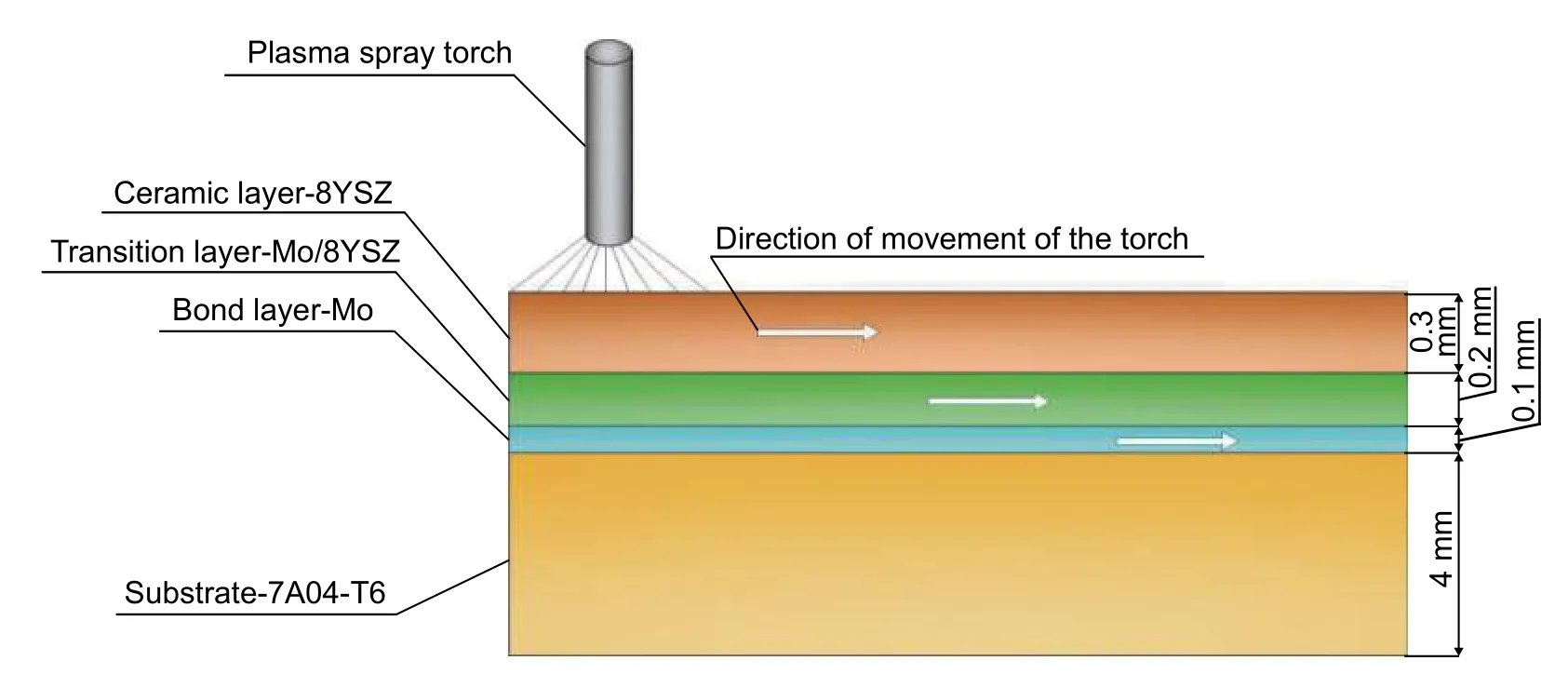

图1为等离子喷涂的物理模型。基体尺寸为60 mm×60 mm×4 mm,涂层尺寸为60 mm×20 mm ×0.6 mm。各涂层的喷涂方向相同,均按照自左向右的方向进行喷涂。基体材料选用7A04-T6铝合金。功能梯度热障涂层由黏结层、过渡层及陶瓷层构成,其中黏结层(0.1 mm)选用熔点为2620 ℃的纯钼金属(Mo),有利于与金属底层实现良好的抗烧蚀性能,金属钼还具有弹性模量高、导电性能佳、自黏结性能强等诸多优良性能[14];过渡层材料(0.2 mm)选用金属钼与(8%)氧化钇部分稳定氧化锆(8YSZ),两种材料按照1∶1的混合比复合而成;陶瓷层(0.3 mm)选用熔点为2680 ℃的(8%)氧化钇部分稳定氧化锆陶瓷材料,具有高熔点、低导热、高硬度的特性,能够实现涂层优异的隔热性、耐烧蚀性及抗冲刷性能[15]。

图1 等离子喷涂物理模型Fig.1 Physical model of plasma spraying

1.2 等离子喷涂有限元模型

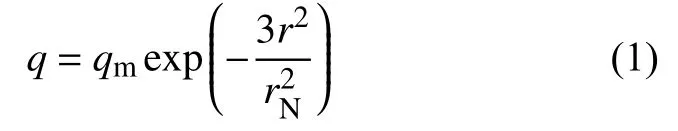

图2为等离子喷涂的有限元模型。在ANSYS仿真模拟软件中,选用三维实体SOLID70六面体八节点热单元进行温度场的仿真计算,由于涂层厚度方向的温度变化情况复杂,为了提升仿真计算的精度,将涂层厚度方向网格精细划分,单元尺寸为0.05 mm,为了提升仿真计算的效率,将基体区域网格粗略划分,单元尺寸为1 mm。将单层涂层的厚度设定为0.05 mm,将整个功能梯度热障涂层分为12层进行仿真计算,其中第1~2层喷涂Mo黏结层材料,第3~6层喷涂Mo/8YSZ过渡层材料,第7~12层喷涂8YSZ陶瓷层材料,基于ANSYS“生死单元”计算的方法,在等离子喷涂过程开始前通过APDL命令将涂层单元全部“杀死”,伴随喷涂过程的进行,然后再逐步逐层激活各涂层单元,最终完成整个等离子喷涂过程。为了研究不同喷枪行进速率下基体温度变化情况,在基体右端面中心位置选取一个温度监测点;由于涂层的温度梯度与涂层的裂纹倾向存在着紧密联系,为了分析喷涂作业结束时不同的喷枪行进速率对喷涂构件上表面温度梯度的影响规律,经喷涂结束时刻喷涂构件峰值温度点所在位置,垂直于喷枪行进方向,选取一条监测路径,如图2所示。

1.3 等离子喷涂的热源模型及热边界条件

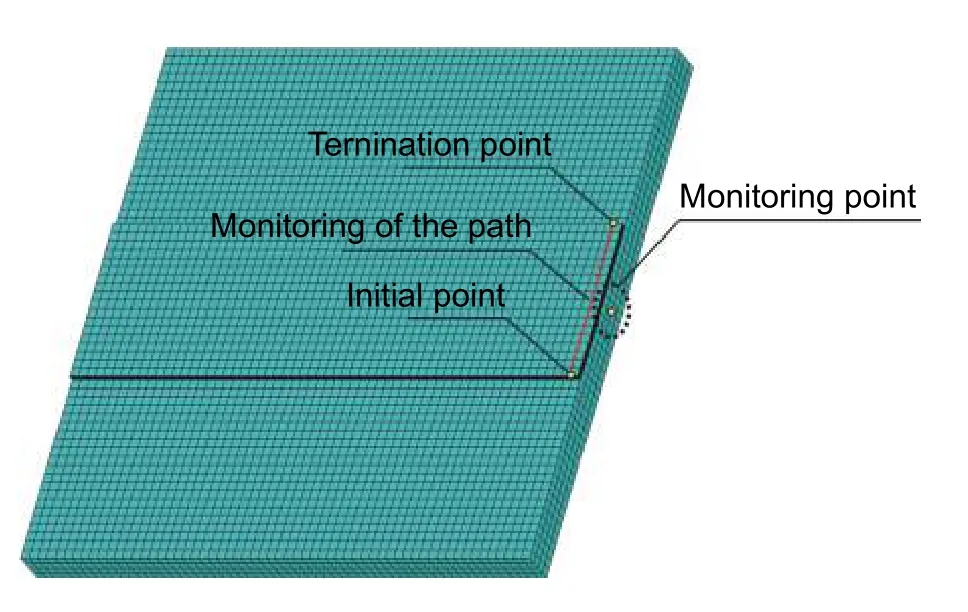

喷涂构件的初始温度与室温相同,均为25 ℃,由于高温等离子射流的热流分布近似为三维高斯分布,故可将等离子喷涂热源简化为高斯热源,其中高斯热源函数的数学方程为[16]:

式中:q为等离子射流的热流密度值;r为任意点至等离子射流高温光斑圆心的距离;rN为等离子射流的加热半径;qm为等离子射流中心的大热流密度,其表达式为[16]:

图2 等离子喷涂有限元模型Fig.2 Finite element model of plasma spraying

式中:P为喷涂功率,在仿真计算中将等离子喷涂的功率值保持50 kW不变;I为喷涂电流;U为喷涂电压;η为喷涂材料对热源能量的吸收率。

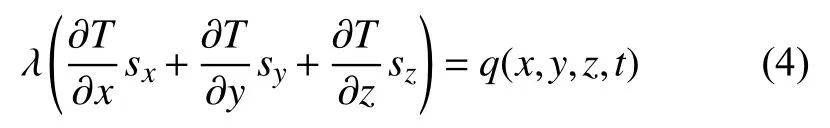

在喷涂构件表面,等离子高温射流直接作用的区域,考虑喷涂热源热流密度的直接输入,该区域的传热方程为[17]:

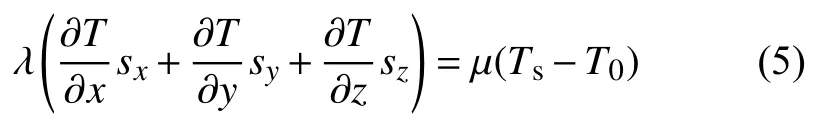

式中:Sx、Sy、Sz分别为x、y、z方向上的方向余弦。

在喷涂构件表面,等离子高温射流非直接作用的区域,考虑喷涂构件与外界环境的对流换热,该区域的传热方程为[17]:

式中:Ts为喷涂构件所处环境温度;T0为喷涂构件已知边界上的温度;μ为对流换热系数,包括热对流及热辐射。

1.4 等离子喷涂相变潜热的处理

在ANSYS仿真模拟软件中,当材料温度超过其的相变点时,需通过焓值的变化考虑材料的相变潜热,其中焓值的计算方程为[18]:

式中:H为焓值;ρ为材料密度;c为材料比热容。

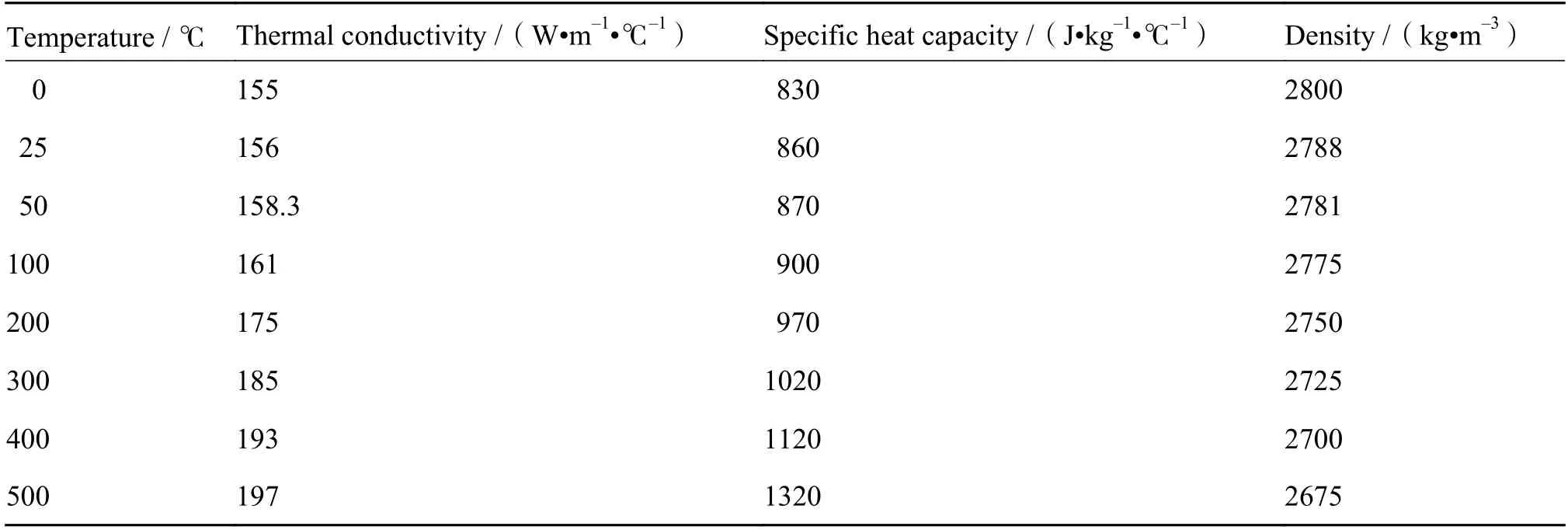

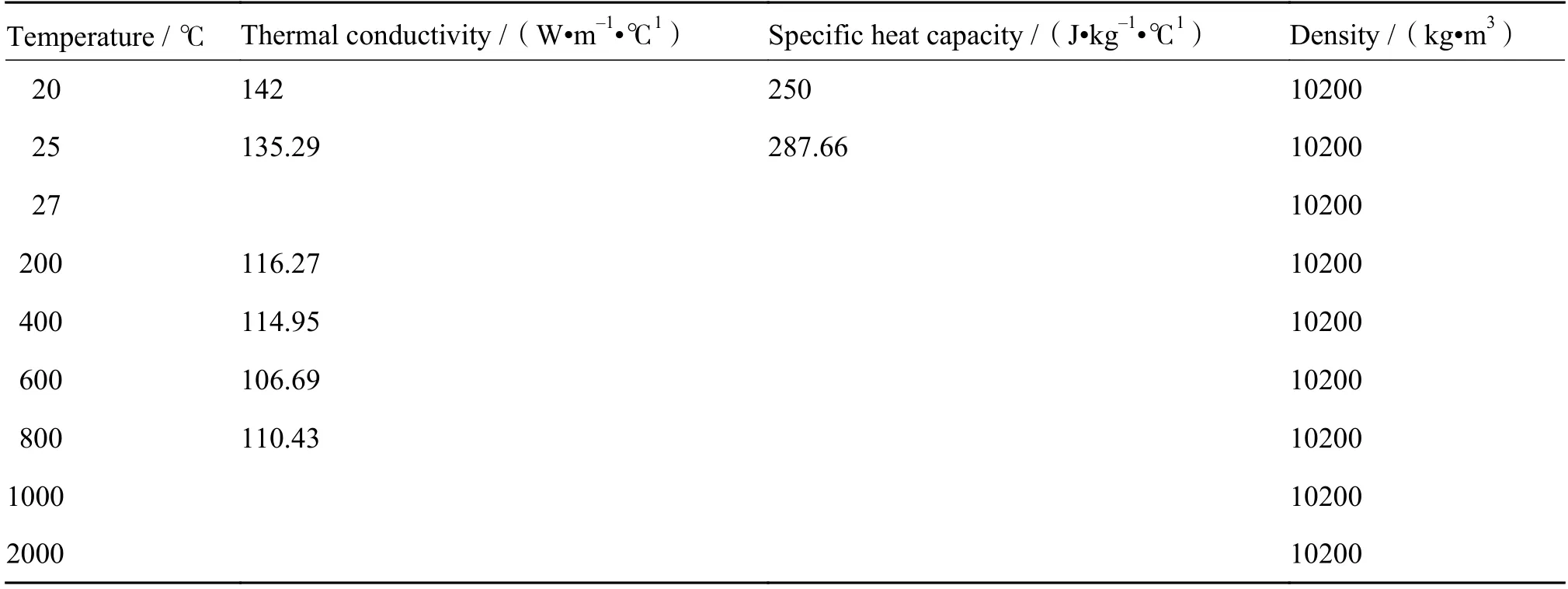

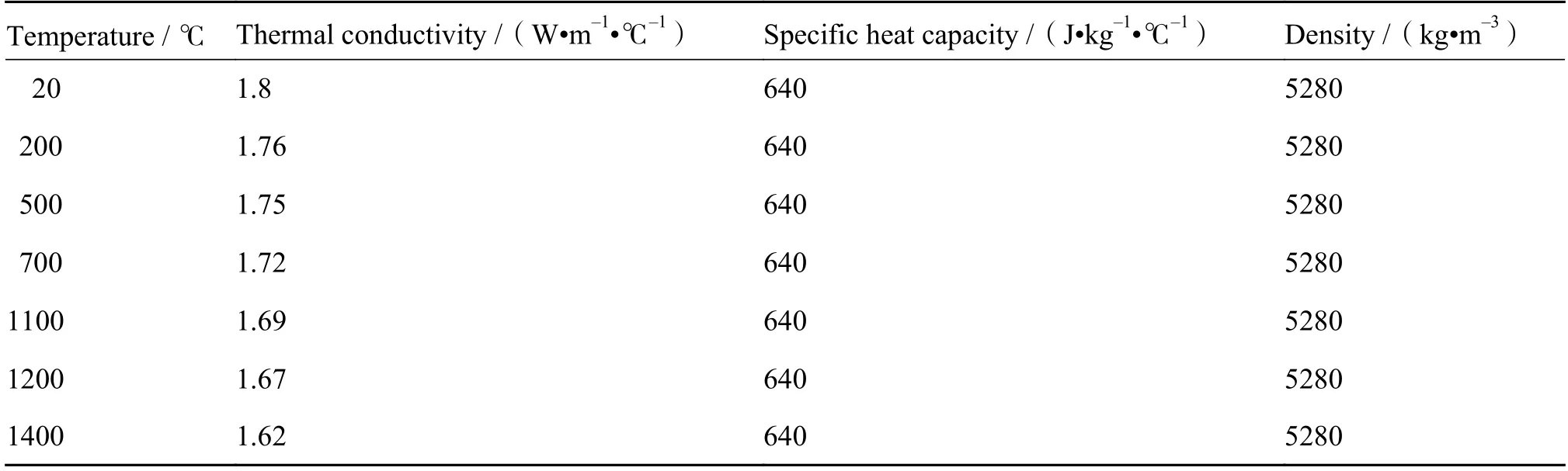

1.5 材料的热物性参数

材料的热物性参数是温度的函数,在仿真计算中,若未考虑材料热物性参数随温度的变化情况,将造成较大的计算误差。本工作的模拟计算考虑材料的热物性参数随温度的变化,其中7A04铝合金的热物性参数见表1,Mo的热物性参数见表2,8YSZ的热物性参数见表3,通过差值及外推的方法获取基体及涂层材料未知温度下的热物性参数。其中过渡层梯度材料的热物性参数,采用混合定律进行计算[16]:

表1 7A04铝合金的热物性参数[19]Table 1 Thermal property parameters of 7A04 aluminum alloy[19]

表2 Mo的热物性参数[20]Table 2 Thermal property parameters of Mo[20]

表3 8YSZ的热物性参数[21-22]Table 3 Thermal property parameters of 8YSZ[21-22]

式中:i为材料编号;n为材料的个数;Xa为按照混合定律计算获得的热物性参数;Xb为按照对数定律计算获得的热物性参数;X为性能的有效值;K为材料在混合材料中所占的质量分数。

2 数值模拟结果分析与讨论

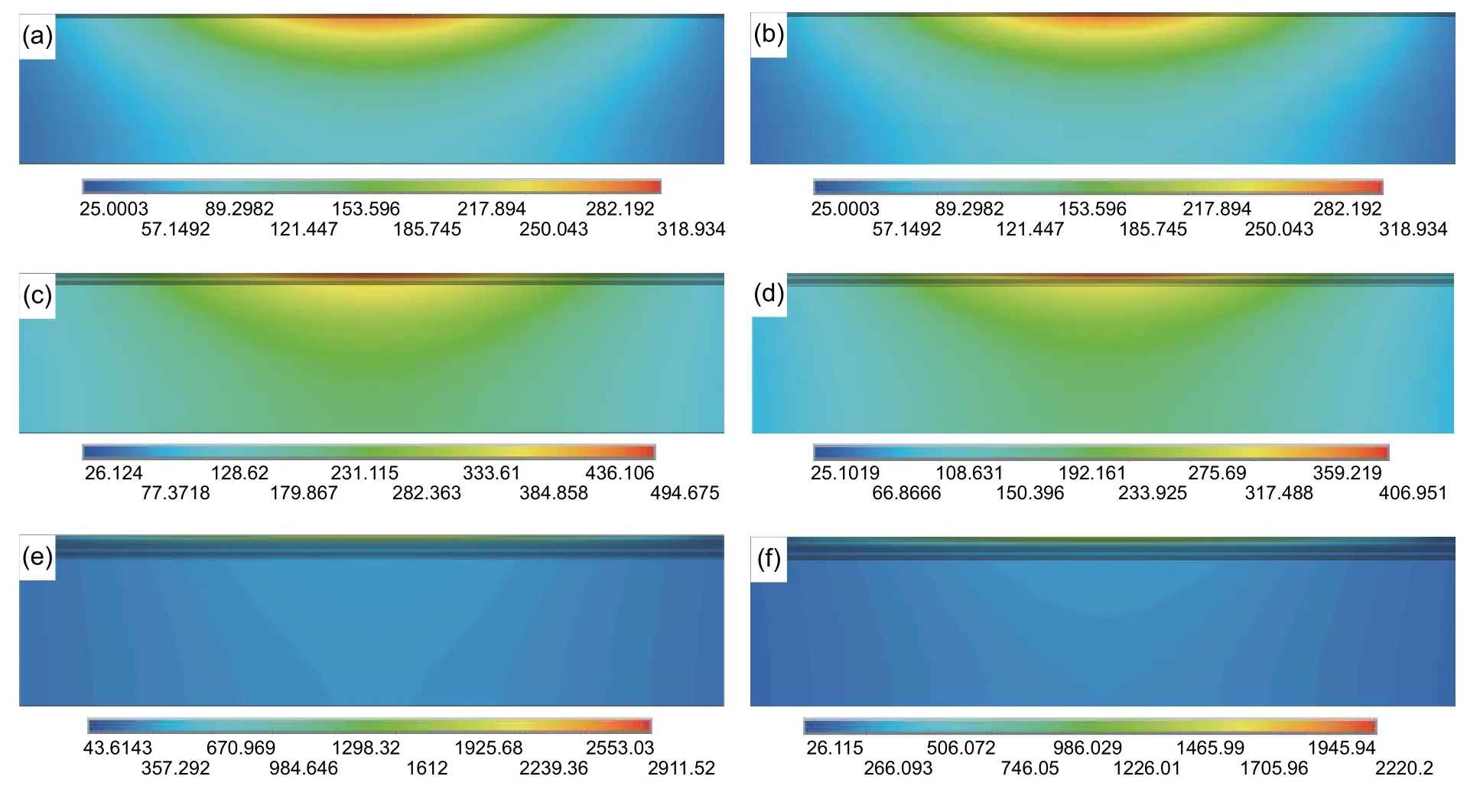

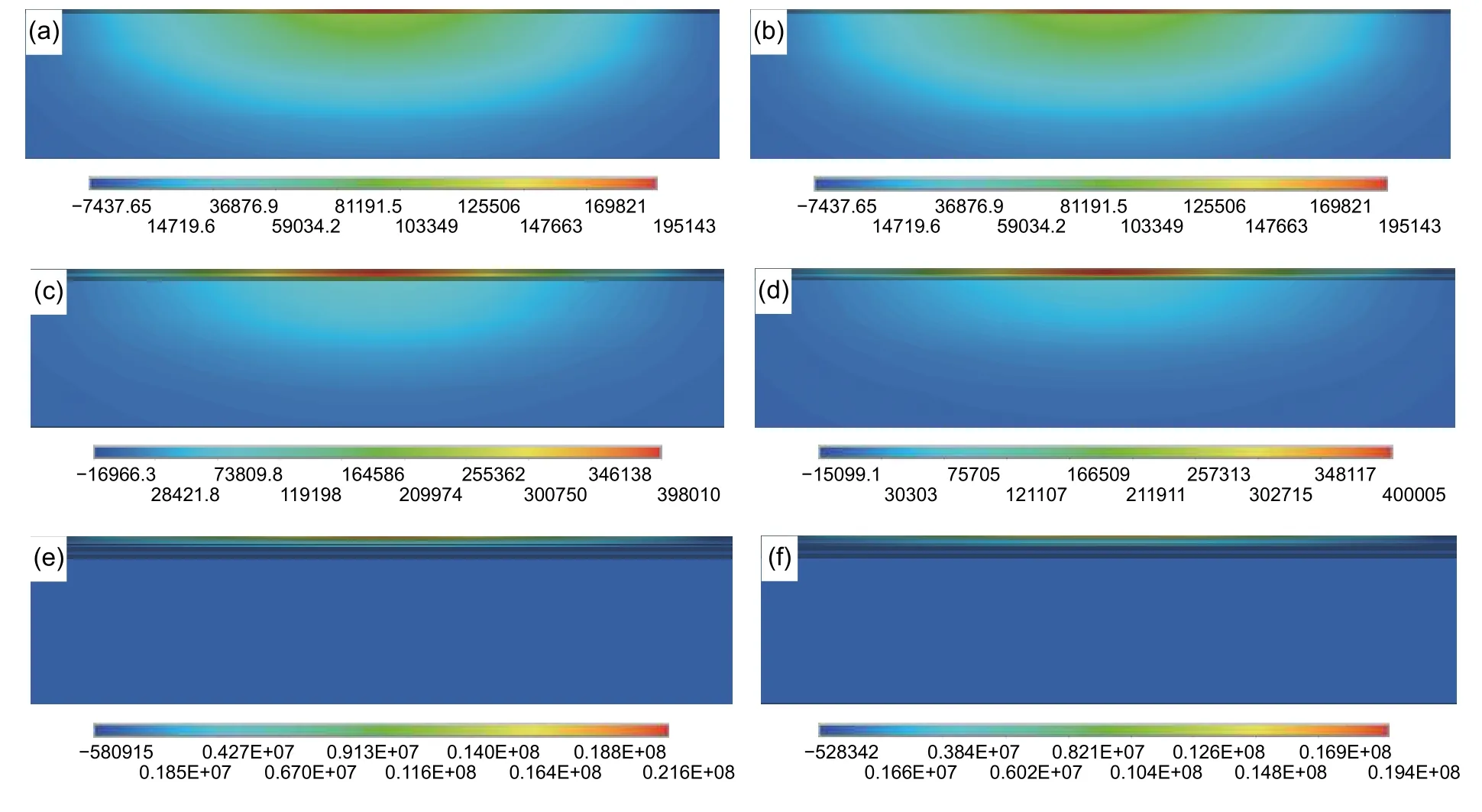

图3为等离子喷涂不同时刻构件瞬态温度场云图。图3给出了两种喷涂方式,其一为在喷涂黏结层、过渡层和陶瓷层的过程中,喷枪均保持500 mm/s的行进速率不变,其二为在喷涂不同种类涂层材料时,喷枪行进速率均不同,即喷涂黏结层的喷枪行进速率为500 mm/s、喷涂过渡层的喷枪行进速率为1000 mm/s、喷涂陶瓷层的喷枪行进速率为1500 mm/s。从图3可以观察到:在等离子喷涂过程中,喷涂构件各部分呈现了不同的温度分布情况,涂层中间区域及与涂层相邻的基体中间区域温度较构件其他区域高,这是由于粉末经高温等离子射流加热至熔融或半熔融态后,加速撞击到基体上表面,粉末熔滴发生塑性变形,铺展形成层片,这一过程伴随着熔滴与基体间的导热及基体各部分间的导热,再加上构件各部分与外界环境的对流换热,两者共同作用使得喷涂构件各部分呈现出了不同的温度分布情况;伴随着涂层厚度的增加,喷涂构件的最大温度值增大,一方面是由于先沉积的涂层对后沉积的涂层存在一个预热作用,另一方面是由于陶瓷材料的热导率小,陶瓷层热量散失速率慢,两者共同作用使得喷涂构件的最大温度值增大;在等离子喷涂过程的同一时刻,喷枪的行进速率越大,喷涂构件的最大温度值越小,这是由于喷枪的行进速率越大,单位长度内喷枪与构件相互作用的时间越少,高温粉末熔滴与构件交换的热量越少,喷涂构件的最大温度值越小。

图3 等离子喷涂不同时刻构件瞬态温度场云图(单位:℃)Fig.3 Transient temperature field cloud diagrams of components at different time points of plasma spraying(Unit:℃)(a)t=0.28 s,500 mm/s;(b)t=0.28 s,500 mm/s;(c)t=0.47 s,500 mm/s;(d)t=0.47 s,1000 mm/s;(e)t=0.75 s,500 mm/s;(f)t=0.75 s,1500 mm/s.

图4 等离子喷涂不同时刻构件瞬态温度梯度云图(单位:℃/m)Fig.4 Transient temperature gradient cloud diagrams of components at different time points of plasma spraying(Unit:℃/m)(a)t=0.28 s,500 mm/s;(b)t=0.28 s,500 mm/s;(c)t=0.47 s,500 mm/s;(d)t=0.47 s,1000 mm/s;(e)t=0.75 s,500 mm/s;(f)t=0.75 s,1500 mm/s

图4为等离子喷涂不同时刻构件瞬态温度梯度云图,各分图中的喷枪行进速率与图3一致。从图4可以观察到:等离子喷涂过程中,喷涂构件各部分呈现了不同的温度梯度分布情况,这是由于涂层与涂层、涂层与基体及基体自身各部分的热传导及构件各部分与外界环境的对流换热作用的共同结果;随着涂层厚度的增加,喷涂构件的最大温度梯度值增大,这是由于黏结层材料金属钼的热导率与铝合金基体接近,在喷涂黏结层材料时,如图4(a)和图4(b)所示,随着金属钼粉末熔滴在基体上表面的沉积附着,在温差作用下,热量由粉末熔滴传入基体后迅速散失;当喷涂过渡层材料时,如图4(c)和图4(d)所示,过渡层材料添加了50%的陶瓷粉末,因8YSZ的热导率较Mo小,在过渡层与黏结层界面处存在着较大的温度梯度;当喷涂陶瓷层材料时,如图4(e)和图4(f)所示,随着陶瓷层厚度的增加,构件的温度增大,热量散失速率减小,造成构件温度梯度的增大;在等离子喷涂过程的同一时刻,喷枪行进速率越大,构件的最大温度梯度值越小,构件表面能在极短的时间内实现温度的均匀分布,避免了喷枪行进速率过慢造成粉末熔滴对构件局部加热时间过长、局部温度过高、温度梯度较大的情况。图4对比图3发现,选取不同的喷枪行进速率进行喷涂可提升构件温度分布的均匀性,减小喷涂构件温度梯度。

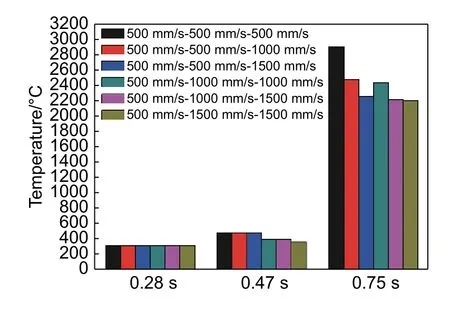

图5为不同喷枪行进速率下构件的最大温度值。从图5可以观察到:在喷涂陶瓷层时,改变喷枪行进速率对喷涂构件最大温度值的影响较过渡层更高,这是由于陶瓷层材料的热导率较基体和其他涂层材料小,热量散失速率慢,改变喷枪的行进速率对其影响作用更为明显。当喷涂黏结层喷枪行进速率为500 mm/s,喷涂陶瓷层喷枪行进速率为1500 mm/s时,若改变喷涂过渡层的喷枪行进速率,分别为500 mm/s、1000 mm/s、1500 mm/s时,t=0.75 s构件的最大温度值分别为2265 ℃、2220 ℃、2204 ℃,随着喷枪行进速率的增大,构件的最大温度值减小;当喷涂黏结层和过渡层的喷枪行进速率均为500 mm/s时,若改变喷涂陶瓷层的喷枪行进速率,分别为500 mm/s、1000 mm/s、1500 mm/s时,t=0.75 s构件的最大温度值分别为2912 ℃、2481 ℃、2265 ℃,随着喷枪行进速率的增大,构件的最大温度值减小;当喷涂黏结层的喷枪行进速率为500 mm/s时,若同时改变喷涂过渡层和陶瓷层的喷枪行进速率,即喷涂过渡层和陶瓷层的喷枪行进速率分别为500 mm/s、1000 mm/s、1500 mm/s时,t=0.75 s构件的最大温度值分别为2912 ℃、2441 ℃、2204 ℃,随着喷涂过渡层与粘结层时喷枪行进速率的增大,喷涂构件的最大温度值减小。

在等离子喷涂过程中,采用仅改变喷涂过渡层喷枪行进速率、仅改变喷涂陶瓷层喷枪行进速率或同时改变喷涂过渡层和陶瓷层喷枪行进速率的三种喷涂工艺方式,随着喷枪行进速率的增大,构件的最大温度值均会降低,这是由于随着喷枪行进速率的增大,使得单位长度内喷枪与构件相互作用的时间缩短,经粉末熔滴传递到构件内的热量减小,故构件的最大温度值减小。

图5 不同喷枪行进速率下喷涂构件的最大温度值Fig.5 Maximum temperature of components at differenttravel speeds of spray gun

图6 不同喷枪行进速率下构件的最大温度梯度值Fig.6 Maximum temperature gradient of components atdifferent travel speeds of spray gun

图6为不同喷枪行进速率下构件的最大温度梯度值。从图6可以观察到:喷涂黏结层结束时与喷涂过渡层结束时,构件的温度梯度差距甚小,但当喷涂陶瓷层结束时,构件的峰值温度梯度出现了数量级的增加,这是由于金属钼与铝合金材料的热导率接近,过渡层材料中添加了陶瓷组元,使过渡层的复合热导率减小,造成构件温度分布的均匀性降低,故在过渡层喷涂结束时相比于黏结层喷涂结束时,构件的最大温度梯度值有小幅度的升高;当喷涂陶瓷层时,由于陶瓷材料的热导率较其他涂层材料小,热量散失速率慢,随陶瓷层厚度的增加,构件的最大温度梯度值逐渐增大;在喷涂黏结层和过渡层的过程中,改变喷枪的行进速率,对构件温度梯度的影响作用较小,而在喷涂陶瓷层的过程中,改变喷枪的行进速率,对构件温度梯度的影响作用较大,这是由于黏结层与基体的热物性参数相近,而过度层中的梯度设计实现了热物性参数在涂层厚度方向的平滑过渡,热量在涂层厚度方向的传递速率快,使得过渡层、黏结层和基体三者温度分布较陶瓷层均匀,故改变喷枪行进速率对构件的最大温度梯度值影响较小,在喷涂陶瓷层材料时,当喷枪的行进速率较小时,陶瓷粉末熔滴与构件表面局部的换热作用增强,构件的温度分布的均匀性较小,当喷枪的行进速率较大时,构件上表面的温度分布更加均匀,构件的最大温度梯度值较小。观察图6发现,在喷涂黏结层、过渡层、陶瓷层时,当喷枪的行进速率分别为500 mm/s、1000 mm/s、1500 mm/s时,构件的最大温度梯度值最小。若想进一步减小构件厚度方向的温度梯度,实现构件温度分布的均匀性,则需在喷涂热导率小的涂层材料时,采用较大的喷枪行进速率,喷涂热导率大的涂层材料时,采用较小的喷枪行进速率。

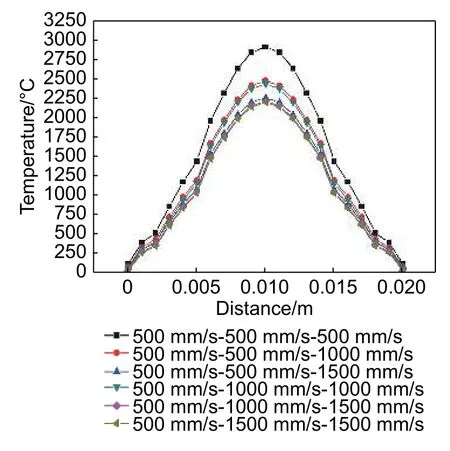

图7 不同喷枪行进速率下监测路径的温度分布Fig.7 Temperature distribution of the monitored path atdifferent travel speeds of spray gun

图7为不同喷枪行进速率下监测路径的温度分布。从图7可以观察到:改变喷枪的行进速率并没有改变监测路径的温度分布趋势,在不同的喷枪行进速率下,构件表面监测路径温度分布情况相似,均呈现了中间高、两端低的分布情况,这是由于在喷涂过程中,高温等离子射流中心热流密度较四周大,喷涂粉末经送粉气体送入喷枪枪室时,与高温等离子射流中心相互作用的粉末粒子吸收的热量多,熔融效果好,而与射流周边相互作用的粉末粒子吸收的热量少,熔融效果差,甚至并未达至熔融态,粉末粒子经高温等离子射流加热后,以极高的速率撞击在基体上表面,在基体上表面形成了喷涂区域中心温度高、四周温度低的温度场分布。若以监测路径温度变化曲线的斜率大小表征监测路径的温度梯度大小,可知中心区域的温度梯度较四周大,在距离监测路径两端点0.005 m处的达到温度梯度最大值。当喷涂粘结层喷枪行进速率为500 mm/s,喷涂陶瓷层喷枪行进速率为1500 mm/s时,若改变喷涂过渡层的喷枪行进速率,分别为500 mm/s、1000 mm/s、1500 mm/s时,随着喷涂过渡层喷枪行进速率的增大,监测路径同一位置的温度梯度减小;当喷涂黏结层和过渡层喷枪行进速率均为500 mm/s时,若改变喷涂陶瓷层的喷枪行进速率,分别为500 mm/s、1000 mm/s、1500 mm/s时,随着喷涂陶瓷层喷枪行进速率的增大,监测路径同一位置的温度梯度减小;当喷涂黏结层喷枪行进速率为500 mm/s时,若同时改变喷涂过渡层和陶瓷层的喷枪行进速率,分别为500 mm/s、1000 mm/s、1500 mm/s时,随着喷涂过渡层与粘结层喷枪行进速率的增大,监测路径同一位置的温度梯度减小。

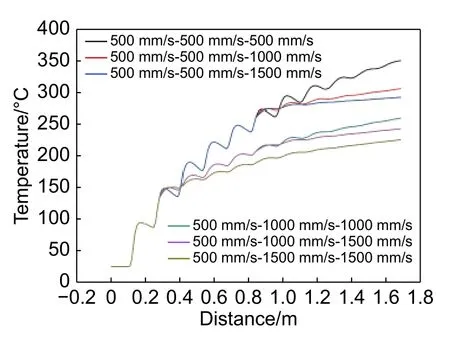

图8 不同喷枪行进速率下监测点温度变化曲线Fig.8 Temperature change curves of monitoring points atdifferent travel speeds of spray gun

图8为不同喷枪行进速率下监测点温度变化曲线。从图8可以观察到:在等离子喷涂过程中,基体监测点温度呈现出了“台阶式”升高的变化趋势,当喷枪行进至基体监测点上方时,由于高温粉末熔滴的直接作用,使得基体监测点温度快速升高,当喷枪离开基体监测点上方时,基体监测点温度出现了小幅度的下降,再加上先沉积的涂层对后沉积的涂层存在一个预热作用,这就使得监测点温度呈现出了“台阶式”的温度变化趋势;在0~0.28 s的时间范围内,基体监测点的温度波动幅度较其他时间范围大,在0.28~0.47 s的时间范围内,基体监测点的温度波动幅度次之,在0.47~0.75 s的时间范围内,基体监测点的温度波动幅度最小;当喷涂黏结层喷枪行进速率为500 mm/s,喷涂陶瓷层喷枪行进速率为1500 mm/s时,若改变喷涂过渡层的喷枪行进速率,分别为500 mm/s、1000 mm/s、1500 mm/s时,随着喷涂过渡层材料喷枪行进速率的增大,监测点在喷涂结束时刻的温度值减小,且监测点的温度波动幅度降低;当喷涂黏结层和过渡层喷枪行进速率均为500 mm/s时,若改变喷涂陶瓷层的喷枪行进速率,分别为500 mm/s、1000 mm/s、1500 mm/s时,随着喷涂陶瓷层时的喷枪行进速率的增大,监测点在喷涂结束时刻的温度值减小,且监测点的温度波动幅度降低;当喷涂黏结层喷枪行进速率为500 mm/s时,若同时改变喷涂过渡层和陶瓷层喷枪的行进速率,分别为500 mm/s、1000 mm/s、1500 mm/s时,随着喷涂过渡层与粘结层喷枪行进速率的增大,监测点在喷涂结束时刻的温度值减小,且监测点的温度波动幅度降低。这是由于黏结层材料的热导率较其他涂层材料大,且与基体相似,故在喷涂黏结层材料时,喷涂构件热量散失速率快,基体监测点的温度波动幅度大,在喷涂过渡层材料时,由于增加了陶瓷组元,使得涂层材料的散热速率减慢,热量经涂层向基体传递减少,故相比于喷涂黏结层材料时,喷涂过渡层材料时基体的温度波动幅度较小,在喷涂陶瓷层材料时,随着陶瓷层厚度的增加,涂层的热阻增加,涂层的整体散热效果变差,对构件起到了良好的保温效果,使基体内部温度分布的均匀性增加,基体监测点的温度波动幅度减小。

3 结论

(1)在等离子喷涂过程的同一时刻,随着喷枪行进速率的增大,单位长度内喷枪与构件相互作用的时间减少,涂层与构件交换的热量减少,构件的最大温度值减小。

(2)在等离子喷涂过程的同一时刻,随着喷枪行进速率的增大,喷涂构件上表面温度分布的均匀性升高,构件的最大温度梯度值减小。

(3)先沉积的涂层对后沉积的涂层存在预热作用,使基体温度呈现了“台阶式”升高的变化趋势,随着涂层厚度的增加,涂层的热阻增加,基体温度的波动幅度逐渐减小。

(4)按照黏结层最大、过渡层次之、陶瓷层最小的喷枪行进速率进行喷涂,构件的温度梯度最小。