输油管道腐蚀因素分析与评价

2020-01-17贺亚维

贺亚维

(陕西省能源职业技术学院资源与测绘工程学院,陕西咸阳712000)

管道输送具有安全性高、输量大、输送距离长的特点,因而被广泛应用于石油天然气工业中。我国大多数的油田生产现场都位于人烟稀少、自然条件恶劣的偏远地区,要将生产的原油集输到工业发达的地区进行炼制等各种加工工艺,需要经过长距离的管道输送。在石油输送的过程中,管道的腐蚀是影响油田企业安全生产的首要问题,腐蚀会直接造成输油管道和各种设备的破损,影响油田企业的正常生产。据统计,由于腐蚀导致的管道失效事故约占40% 以上,最高达到70%,腐蚀是导致管材失效的主要原因[1-3]。

1 输油管道腐蚀会造成的危害

管道的腐蚀可以分为外腐蚀和内腐蚀。油田企业在铺设输油管道时,为了避免各种外界因素可能对管道产生的的破坏作用,往往选择把管道埋藏于地下。由于土壤中富含各种成分,如空气、水分、各种微生物以及大量的溶解于水中的盐类,这些因素和输油管道接触时必然会引起管道的外壁腐蚀;管道内输送的油井产出液同样含有地层水、硫的氧化物、氯离子等多种腐蚀性介质,它们对管道的内壁也会造成一定的腐蚀。这些腐蚀综合作用,会直接影响输油管道的使用安全。

腐蚀会严重影响输油管道的使用时间。我国某些油田的输油管道在投产后两三年就存在着严重的腐蚀问题,有些管道使用五六年后就因为腐蚀严重而报废;因管道腐蚀带来的间断性生产不仅会降低管道的输送效率,还会增加管道运行和养护的难度;因腐蚀严重未及时更换也会造成管道爆裂,引发原油泄漏甚至引起火灾等严重生产事故,威胁一线生产人员的生命安全,给企业造成严重的经济损失;原油泄露会对周边的土壤、空气和水体造成严重的污染。众所周知,原油中含有多种有毒有害物质和一些很难被降解的物质,水体和土壤一旦被泄漏的原油所污染将很难治理恢复。石油中的多环芳烃会危害人的呼吸道和皮肤,可能会引起皮肤癌、肺癌和胃癌。有害物质进入农田后,会被农作物吸收,通过食物链在动植物体内逐级富集,最终导致各种疾病发生,威胁人类的健康[4-5]。

2 输油管道腐蚀因素分析

总体而言,输油管道的腐蚀分为两种,即外腐蚀和内腐蚀。外腐蚀是指管线外部遭受土壤腐蚀和地下水腐蚀,以及杂散电流腐蚀和宏观电池腐蚀等。内腐蚀主要是由于管道内部介质所引起的腐蚀[6-7]。输油管道的内腐蚀一般是由于Cl-、HCO3-、Ca2+、Mg2+、Na+、K+等腐蚀性离子,CO2、H2S、溶解氧和水等杂质引起的[8-10]。

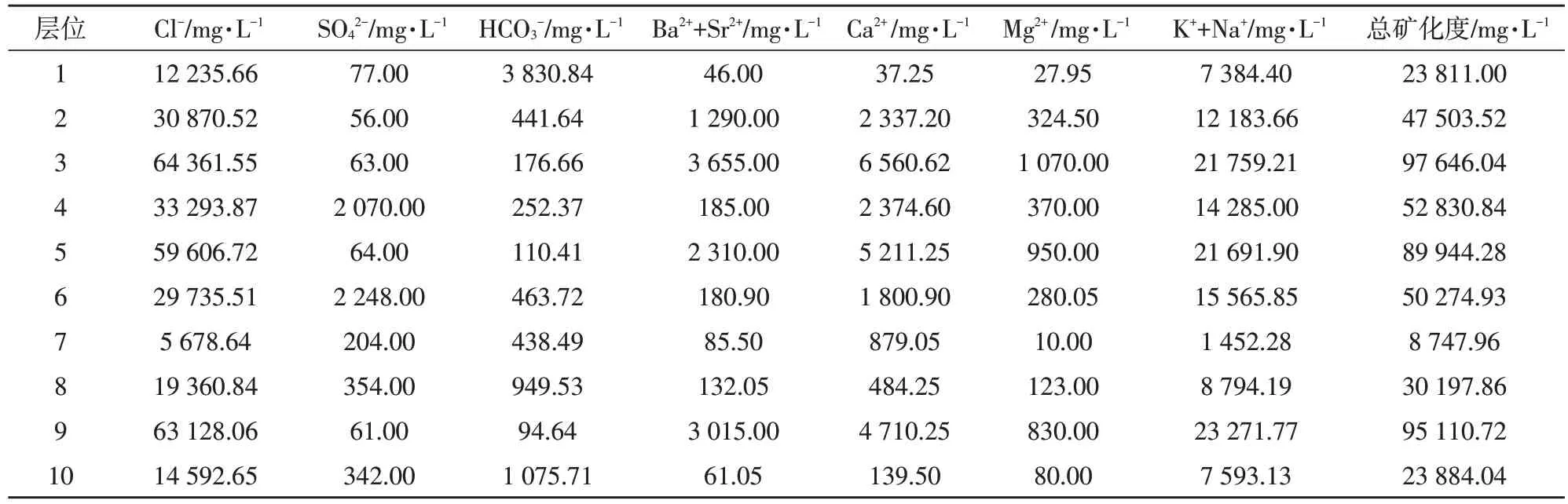

选取某采油厂不同输油管线作为研究对象,该采油厂位于陕北地区,这里常年干旱少雨,土壤中水分、微生物含量极低,加之输油管道在铺设时都有包裹有外防腐层,因此外腐蚀作用非常弱[11]。大量的检测结果显示,该地区的输油管道外壁很少有腐蚀现象,外腐蚀可以忽略不计。因此,引起输油管道腐蚀的主要原因是由内腐蚀造成的。在管道内输送的介质中,地层水是产生腐蚀的最主要原因[12]。针对定边采油厂的主力油层,选取有代表性的地层,测试其地层水的各种离子含量及矿化度。通过对油田管道中水质的检测分析,表明该厂的油田产出水是以氯化钙(CaCl2)水型为主,水中含有Cl-、SO42-、HCO3-、Ba2+、Sr2+、Ca2+、Mg2+、K+、Na+等,部分离子浓度偏高是直接影响输油管道腐蚀的原因。测试结果如表1 所示。

由检测结果可知,输油管道中主要的阴离子为Cl-,阳离子为Ca2+、Mg2+,矿化度一般在 5×104mg/L~9×105mg/L,高Cl-含量和高矿化度是管线发生腐蚀的最主要原因。

表1 不同地层水质检测结果统计

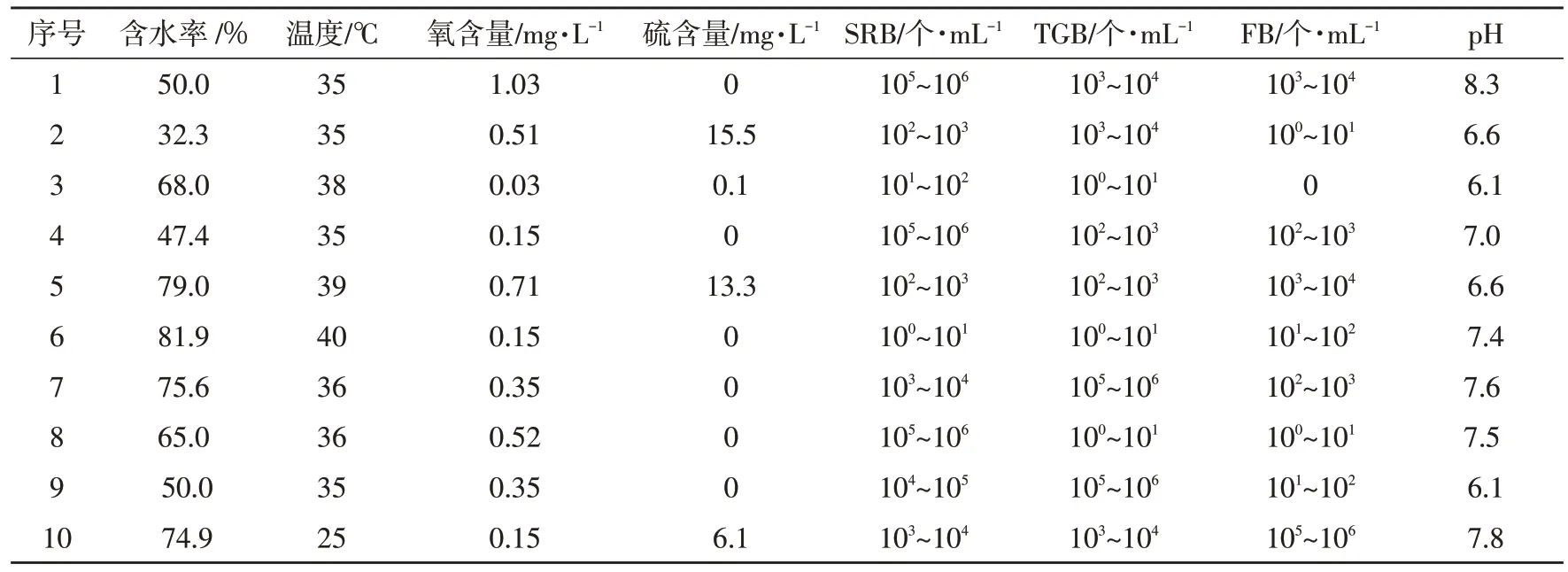

通过对不同管线输送介质含水量、温度、含氧量、含硫量、细菌含量及pH 值的测试,表明测试地层的含氧量尽管有些超标,但总体在可控范围之内;含硫量普遍不高,个别地层稍有超标;细菌含量严重超标,尤其严重的是SRB 含量极高,输油管道的pH 值变化较大。具体检测结果如表2所示。

3 各因素对腐蚀速率的影响关系实验研究

表2 不同产层各项测试指标含量

根据某采油厂输油工况条件,确定了本实验的各项参数。

3.1 实验材料和介质

选用现场输油管道用材20#钢,其化学成分见表3。试样加工成为片状试样(72 mm×11 mm×2 mm,挂片孔Φ4 mm),其被打磨、除油、清洗、测量和称重处理后用作腐蚀失重实验。采用某采油厂地层产出水作为实验介质。

3.2 实验仪器

双列数显八孔电热恒温水浴锅:用于研究20#钢的腐蚀试验;电子分析天平、游标卡尺、广口瓶、滤纸、ICS-5000型多功能型离子色谱仪、Specord Plus型紫外可见分光光度计、T50型全自动电位滴定仪、微电脑便携式酸度测定仪以及其他实验室普通仪器等。

表3 试样材料的化学成分 %

3.3 实验原理及步骤

实验前将实验挂片依次用180#、320#、600#金相砂纸逐级打磨光滑,将试样打磨至800#砂纸后用丙酮除油,先用去离子水清洗,再用无水乙醇对挂片进行清洗,然后吹干水分,将挂片放入干燥器中进行干燥,最后用电子天平称量,用游标卡尺测量钢片的尺寸;在要求的实验条件下,将挂片悬挂在盛放介质的广口瓶中,腐蚀反应至设定时间;达到实验周期后取出挂片,观察并记录挂片腐蚀状况;先用自来水冲洗挂片,再用配置好的清洗液去除试样表面的腐蚀产物,最后用无水乙醇洗净;吹干后称重。利用腐蚀速率计算公式(1)计算各组挂片的平均腐蚀速率。

式中:Va为年腐蚀速率,mm/a;C为按一年365天计算换算因子,其值为8.76×104;mo为金属挂片腐前质量,g;m1为金属挂片腐蚀后质量,g;ρ为金属材料密度,g/cm3;A为失重挂片总表面积,cm2;t为腐蚀反应时间,h。

3.4 静态实验结果及分析

3.4.1 挂片时间对腐蚀的影响

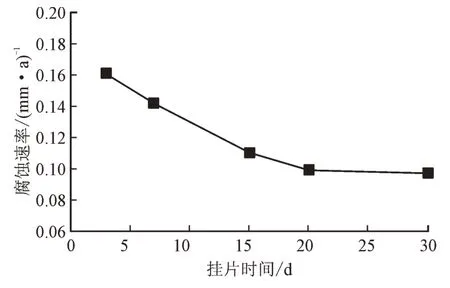

腐蚀挂片时间的合理选择直接会影响到实验结果,若时间太短不能真实反映现场的实际腐蚀速率,若时间太长又会影响到后期实验进程,因此确定挂片时间很重要。尽管目前学术界对腐蚀试验普遍采用的是7天和15 天,本试验为了进一步确定较实际的挂片时间,对挂片时间按3天、7天、15天、20天和30天进行试验论证。

通过失重法计算油田管线20#钢挂片的腐蚀速率与挂片时间之间关系,试验结果如图1所示。

图1 20#钢的腐蚀速率与挂片时间的关系曲线

由图1 可以看出,腐蚀反应时间对挂片腐蚀速率会造成一定影响,在3~30 天试验,随着挂片时间的增加,20#钢的腐蚀速率呈现逐渐减小的趋势。当挂片时间达到20天时,20#钢的腐蚀速率会趋于稳定。

这是因为腐蚀刚开始进行时,由于金属基体与腐蚀介质接触比较充分,反应过程也比较迅速,所以腐蚀速率较大。随着腐蚀的进行,生成了越来越多的腐蚀产物,这些产物逐渐积聚在一起并沉降到金属基体表面,使得金属基体表面的腐蚀产物越来越致密,阻碍了腐蚀的进一步进行;同时,随着反应进行,能够参与反应的离子浓度也相对降低。二者共同作用,使得腐蚀速率下降。

基于腐蚀速率与挂片时间的关系,在后续腐蚀实验中,确定挂片时间均取20天为宜。

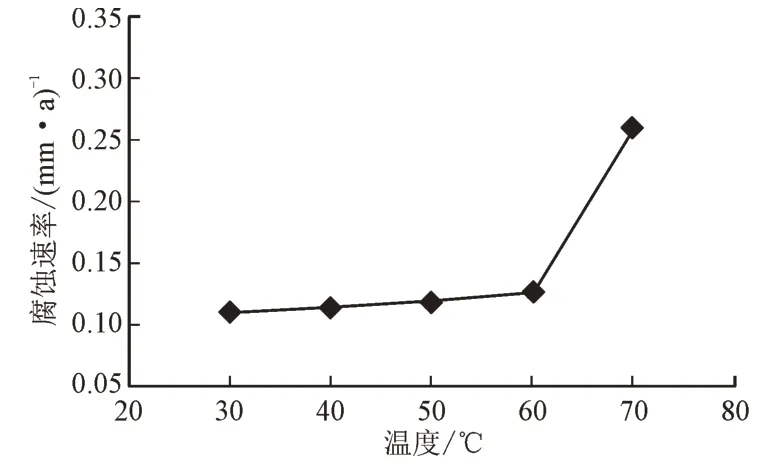

3.4.2 温度对腐蚀的影响

采用失重法计算20#钢挂片的腐蚀速率与温度之间关系,试验结果如图2所示。

图2 20#钢的腐蚀速率与温度的关系曲线

由图2可以看出,在30~70 ℃,20#钢挂片的腐蚀速率随着温度的升高逐渐增大,当温度达60 ℃后,其腐蚀速率大增。从结果可以判断,试验温度在70 ℃时并没有达到20#钢的最高腐蚀温度,而普遍的观点也认为在90~100 ℃,碳钢的腐蚀速率会达到极值,当温度再升高时,腐蚀速率又呈现下降趋势,那是因为介质中侵蚀性物质从溶液本体向金属表面的传输时形成的产物膜起到阻碍作用[13]。在本试验中,因为考虑到定边采油厂输油管线实际温度不超过70 ℃,所以试验结果并没有表现出腐蚀率先增大后降低的腐蚀规律。

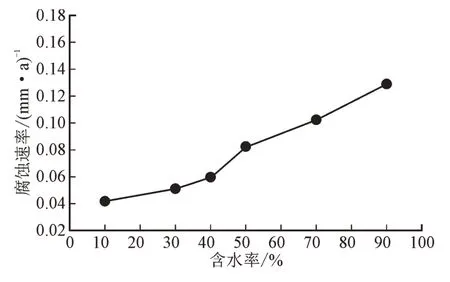

3.4.3 含水率对腐蚀的影响

本实验产出液中含水率是根据现场调研资料确定按10%、30%、50%、70%和90%进行。采用失重法计算20#钢挂片的腐蚀速率与温度之间关系,试验结果如图3所示。

由图3 可以看出,随着产出液中含水率的增加,20#钢的腐蚀速率逐渐增加,而当含水率40%时腐蚀速率变化更明显,这也符合含水率对腐蚀的普遍认识,认为30%~40%是油水状态临界区域,含水率达40%以上时产出液就会处于水包油状态[14-16]。另外,从试验挂片腐蚀后观察,可以看到在含水率30%前金属表面仅有轻微腐蚀形貌,这也验证了原油是可以减缓腐蚀的[17]。

图3 20#钢的腐蚀速率与含水率的关系曲线

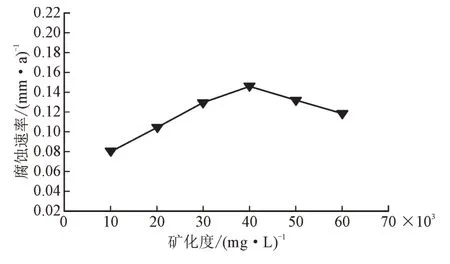

3.4.4 矿化度对腐蚀速率的影响

根据国内外在用矿化度来描述地层水腐蚀程度的等级划分,该采油厂产出水属于中腐蚀和重腐蚀采出水。

本实验产出液中含水率是根据现场调研资料确定按10 000、20 000、30 000、40 000、50 000和60 000 mg/L进行。用失重法测试挂片腐蚀速率与矿化度之间的关系,试验结果如图4所示。

图4 20#钢的腐蚀速率与矿化度的关系曲线

从图4可以看出,随着地层水矿化度的增大,腐蚀速率呈现出先增大后减小的变化规律。当矿化度为40 000 mg/L 时其腐蚀速率达到最大值。分析其原因是当矿化度小于40 000 mg/L 时,随着矿化度的增加,溶液中各种离子的浓度也随之增加,溶液的电导率必然增大,有利于电化学腐蚀的进行,致使腐蚀速率不断增大;当溶液矿化度大于40 000 mg/L 时,随着矿化度的增加,Ca2+、Mg2+、SO42-、HCO3-等离子结垢倾向增强,形成垢物沉积在金属表面,在挂片表面形成一层保护膜,抑制了腐蚀的进行,腐蚀速率降低。

3.4.5 Cl-含量对腐蚀的影响

研究资料表明,腐蚀介质中的阴离子对碳钢的腐蚀影响很大,其中以C1-对钢质管道的钝性破坏最大,它加速腐蚀的阳极过程,是一种腐蚀性最强的阴离子[18-19]。从水质成分分析可知定边采油厂各地层C1-含量均较高,C1-会促进碳钢的腐蚀。

本实验C1-含量是根据现场调研资料确定按5 000、10 000、15 000、20 000、25 000 和30 000 mg/L 进行。采用失重法计算20#钢的挂片腐蚀速率与C1-浓度之间的关系,试验结果如图5所示。

图5 20#钢的腐蚀速率与C1-含量的关系曲线

从图5可以看出,在不同C1-浓度下腐蚀速率均较大,且随着C1-浓度的增大,腐蚀速率虽呈上升趋势但增幅不明显。主要是因为C1-半径小,穿透能力强,它能够破坏金属表面上已经形成的产物膜,阻止腐蚀产物的进一步生成,还能促进膜下坑蚀的继续进行,即使是较小的浓度也会加速腐蚀的进行。

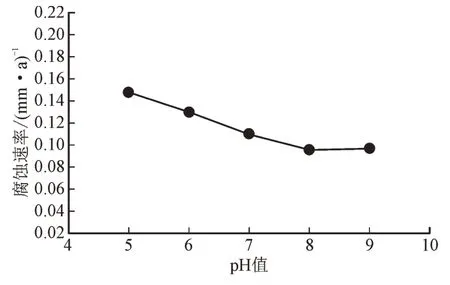

3.4.6 pH值对腐蚀速率的影响

在研究介质pH 值对20#钢腐蚀速率的影响时,实验采用不同浓度的醋酸和NaOH 溶液来调控介质的pH 值,测试在不同pH 值的条件下20#钢的腐蚀速率。本实验测试pH值在5~9进行。

采用失重法计算20#钢的挂片腐蚀速率与pH值之间的关系,试验结果如图6所示。

图6 20#钢的腐蚀速率与pH值的关系曲线

从图6 可以看出,pH 值在 5~8 时,随着 pH 值的降低,20#钢的腐蚀速率随之增大,且变化幅度明显;pH 值大于8 时,20#钢腐蚀速率变化不明显。测试结果说明,当pH 值等于8 时,腐蚀速率基本达到了最小值。

众所周知,pH 值越低则介质的酸性越强,氢离子的质量浓度也越大,氢去极化腐蚀也就越强。溶解碳钢表面氧化物膜的能力也就越强,使碳钢和酸性介质直接接触,腐蚀作用肯定增强。当介质pH 值大于8.0 时介质呈碱性,腐蚀产物在碱性溶液中的溶解度很低,它们在金属表面沉积下来,形成致密保护膜,阻止了金属的进一步腐蚀,腐蚀速率必然会降低。

3.4.7 溶解氧对腐蚀速率的影响

在研究20#钢的腐蚀速率与介质中溶解氧的关系时,向蒸馏水(不用采出水的目的是排除其他因素的影响)中通入空气并用溶解氧测定仪测定相对应的溶解氧浓度,以测试在不同溶解氧的条件下20#钢的腐蚀性。本实验溶解氧浓度是按0.05、0.2、0.4、0.6、0.8 和1.0 mg/L进行。

采用失重法计算20#钢的挂片腐蚀速率与溶解氧之间的关系,试验结果如图7所示。

图7 20#钢的腐蚀速率与溶解氧的关系曲线

从图7 可知,腐蚀速率随着溶解氧浓度的增大而逐渐增大。有关研究表明,在钢铁表面发生电化学反应时,铁是阳极,惰性杂质是阴极。铁在阳极发生氧化作用,水中的氧气在阴极上得到电子发生还原作用,反应式为

生成的Fe(OH)2又进一步和溶液中的氧发生作用,生成铁锈。氧的加入,促进了电化学腐蚀的进行,溶解氧浓度越大,电化学腐蚀作用越强烈。

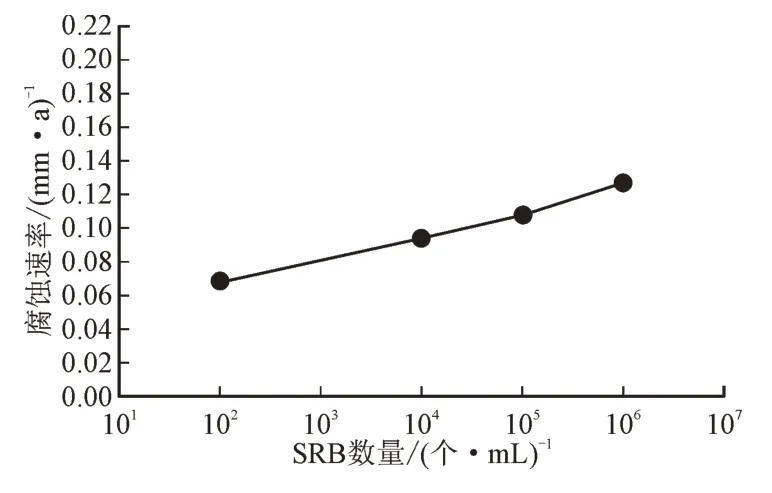

3.4.8 硫酸盐还原菌(SRB)数量对腐蚀速率的影响

SRB 是一种厌氧菌,主要以去磺弧菌属和斑去磺弧菌属两种形式存在。油田中最常见的是去磺弧菌属,它能对腐蚀造成一定的影响。这种细菌适应性很强,在不同 pH 值(5.5~9.0)和不同温度(20~80 ℃)下都可生长繁殖,即使在更恶劣的环境下也亦然能生存。介质中SBR的存在会加速碳钢的局部腐蚀[20-21]。

在研究20#钢的腐蚀速率与介质SRB 的关系时,通过改变SRB 数量来研究其对20#钢的腐蚀性质。本实验SRB数量是按102、104、105和106进行。采用失重法计算20#钢的挂片腐蚀速率与SRB 数量之间的关系,试验结果如图8所示。

从图8可知,随着介质中SRB数量的增加,腐蚀速率迅速增大。SRB数量为106个/mL时的腐蚀速率是102个/mL时腐蚀速率的近两倍。

图8 20#钢的腐蚀速率与SRB的关系曲线

3.5 高压动态实验结果及分析

在油田管线中流体具有一定的流动速度,输送压力也要远远地高于大气压,这就使得实际的腐蚀速率要高于静态实验所测得腐蚀速率。定边采油厂的油田管线中输送压力最低为0.2 MPa,最高为6.0 MPa。为了更准确地反映现场的腐蚀速率,用高压反应釜模拟现场条件进行不同输送压力条件的腐蚀实验。

本实验压力是根据现场调研资料确定按1、2 和4 MPa压力进行,采用失重法计算20#钢的挂片腐蚀速率与压力之间的关系,试验结果如图9所示。

图9 20#钢的腐蚀速率与压力的关系曲线

由图9可知,20#钢腐蚀速率随压力增大而不断增大。另外,与静态腐蚀实验对比可以看出,20#钢在动态实验腐蚀速率明显比静态实验速率大,约为静态试验腐蚀速率的3~5倍。这是由几方面原因造成:

(1)在静态实验条件下,腐蚀产物会堆积在挂片表面上从而形成一层保护膜,这层保护膜不仅阻碍了金属离子的溶解扩散,也阻碍了水分子向金属表面的扩散,从而使金属的溶解速度降低;而在动态实验条件下,介质的流速会对挂片表面产生一定的作用力,这种力会破坏挂片表面已经形成的保护膜,还会阻碍生成物在挂片表面的附着,从而促进腐蚀的产生;由于金属挂片一直处于震荡条件下,腐蚀产生的Fe2+会迅速离开挂片表面,这些都会使腐蚀速率增大。

(2)本研究静态实验是通过水浴锅挂片,该方法最大差异是挂片容器不能加压,也就是在常压下进行。

根据上述分析,采用高压反应釜的动态腐蚀实验在一定程度上可以更真实地反映油田管线的腐蚀速率。

4 结 论

(1)静态挂片实验表明,20#钢腐蚀速率随挂片时间增大而不断减小,达到20天时趋于稳定;温度在30~70 ℃,20#钢腐蚀速率随温度升高而逐渐增大,且温度达60 ℃后其腐蚀速率大增;腐蚀速率随含水率增加而增大,当含水率超过40%时,20#钢腐蚀速率增大更明显;介质 pH 值小于 8.0 时,随 pH 值的降低,20#钢腐蚀速率明显增大。

(2)静态挂片实验表明,20#钢腐蚀速率随地层水矿化度增大先增大后减小,且40 000 mg/L时达到最大值;随着C1-浓度增大,20#钢的腐蚀速率逐渐小幅增大;随着介质中SRB数量和溶解氧的增加,其腐蚀速率均呈增大趋势。

(3)动态挂片实验表明,在动态条件下20#钢腐蚀速率明显比静态条件下大;20#钢腐蚀速率随压力增大而不断增大。

(4)油田管道中存在多种腐蚀因素,这些因素相互影响、相互促进,综合作用的结果要远远大于单因素腐蚀造成的破坏。