薄壁零件内孔加工变形问题与改进措施

2020-01-17蔡菲

蔡 菲

(西安航空职业技术学院 航空制造工程学院,陕西西安710089)

变形指的是物体在受到外力的作用下使自身体积或者形状产生一定的变化。而机械加工变形则是工件在受到各种机械设备的作用后外形或者性能发生变化的一种形式。在对工件进行机械加工时,如何有效避免变形,提高加工质量是本文研究的方向。以下就从原材料、装夹、切削参数、应力变形等方面分析造成工件变形的原因并提出相应的应对措施。

1 案例分析

对薄壁件内孔实施加工操作是一项艰难的工作,对施工技术有很高的要求,而且加工后很容易出现较大的误差,在精度上不能满足人们的需求,因此只采取传统的加工方式基本不可避免的会出现变形问题,在加工时必须采取必要的措施减少误差的出现,从而提高加工件的精确度。本文结合薄壁铜套件的加工过程,寻求减少变形、提高工件精度的加工技术。

现有一个普通的铜套件,其外圆、端面均已成型,然后在车床上对其进行内孔的加工,作业完成后经测量,对于Φ16000+0.04mm的孔,最大尺寸偏差达到+0.08 mm、最大圆度误差达到0.15 mm、最大同轴度误差达到0.10 mm。根据数据显示加工内孔的尺寸、形状都存在较大的误差,在精度上不符合标准。

2 影响加工变形的主要因素

对于内孔在加工过程中出现的误差原因进行深入分析,从加工工艺以及工艺流程上研究影响零件精度的因素。

2.1 影响零件尺寸精度的主要因素

2.1.1 车刀的调整误差

零件内孔尺寸的精度受到车刀的控制精度的直接影响。如果车刀的参数设置不精确时就会出现车刀伸出量过大的情况,并且在作业时受到车刀刚度的影响也会产生一定的弯曲变形,这样也导致内孔的尺寸出现误差[1]。不仅如此,如果工件与车刀的距离不平行,一方有倾斜时加工出的工件尺寸也缺少相应的精度。

2.1.2 加工时的热变形

零件的壁套较薄,因此在进行切削作业时就很容易受热而发生变形,这样也会导致内孔出现一定程度的变形。另外,产生热变形的过程还会导致工件形成相应的内应力,这部分应力不能及时分解,也会在一定程度上加大工件尺寸的误差。

2.1.3 车刀的受力变形

车刀工作时主要受到切削力的影响,从而出现让刀的情况,这样也会扩大加工工件的尺寸误差。

2.2 影响零件几何形状精度的主要因素

2.2.1 工件的夹紧变形

薄壁套工件是在三爪卡盘上进行加工的,因此在受到三个卡爪的夹紧力后,工件也会产生部分变形,虽然在圆度上不会出现变形,但是当工件移出卡盘时,其弹性就会在瞬间得到恢复,这时工件内孔的圆度也会出现一定程度的变形[2]。

2.2.2 加工前工件内孔原有形状误差

原始工前所存在的形状误差会复映到之后的每一个加工流程中,经过一系列的加工作业,内孔的误差仍然存在,这也叫作“误差复映”现象。影响内孔变形量的大小的因素有工件的形状、材质、结构等,其中工件的刚性越强,稳定性越好产生的变形也就越小。因此应当适度的提升工件的刚度及稳定性,能够有效地减少变形发生。

2.2.3 工件的受力变形

工件在被加工时最主要的力是来自设备的切削力,工件受力之后很容易出现变形,而且变形量的大小与切削力的大小有直接的关系。如果切削参数设置的不合理就容易导致应力过大,产生的热效应造成工件变形量加大。

(1)背吃刀量。切削深度的变化对工件表面残余应力及其分布并没有显著的差别,这是因为切削深度的增加并不会导致工件表面发生残余热变形。这也表明虽然切削深度与切削力有关,但是其并不控制工件表面的残余应力[3]。

(2)进给量。进给量与残余应力之间有着密切的关系。当进给量增大时切削温度也随之升高,工件就会产生较大的残余应力,这样就造成了应力的集中。

(3)切削速度。切削速度越快,表层金属就越容易产生部分弹塑性的变形,再加上切削时由于摩擦会产生部分热量,也会造成切削温度的增加。虽然这个过程并不会迅速导致温度上升,但是切削热向工件内部传导时有一定的滞后性,因此切削热容易集聚在切削面,使得工件温度过高而出现一定程度的热塑性变形。

2.3 冷却液的选择

切削液的使用不仅能够减少切削作业时的摩擦,有助于切削的顺利完成,还会在一定程度上起到降温的作用。除此之外,还可以起到清洗刀具以及防锈的功能。水溶液、乳化液和切削油是目前使用最多的种类。

2.3.1 水溶液

水溶液顾名思义就是主要成分是水。虽然水具有良好的导热性能,降温冷却的性能也较好,但是由于水的特性,导致其在防锈以及润滑方面却有所不足。

2.3.2 乳化液

乳化液是用水将乳化油稀释成95%~98%的溶液。这种切削液不仅有优异的降温冷却性能,在润滑以及防锈方面也表现良好。

2.3.3 切削油

切削油主要是由矿物油组成的,在实际使用时还会向其中加入油性添加剂、极压添加剂以及防锈添加剂。虽然这种切削油在增添了物质后各方面的性能也有所提升,但是其冷却效果不佳。

2.4 工件材料

不同的材料会有不同的淬透性,因此在进行热处理时也会产生不同的变形。

2.5 加工后应力变形

零件在进行加工时,本身的内应力呈现均匀分布的状态,但是当去除了部分材料或者受力时,内应力就会重新分布到新的平衡状态,从而产生一定的变形[4]。

3 改进方案

3.1 针对工件的装夹变形

优化三爪卡盘的卡爪结构,采用环形夹紧的方式进行固定,如图1所示。

图1 三爪卡盘的卡爪结构

通过环形夹紧的方式能够使力均匀分布在工件表面,应力不再集中在夹紧处,因此降低了因夹紧而出现变形的几率。

3.2 针对切削参数

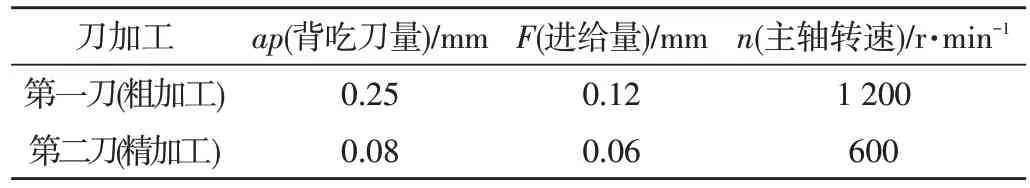

经过车削试验可以得出结论:当吃刀量与进给量同时变大时,切削力及变形都会相应的增加,不利于薄壁件的加工;当减少吃刀量的同时又增加进给量,尽管产生的切削力有了一定程度的降低,但是工件表面的残余受力面积扩大,表面的光滑度降低,工件的内应力就会相应的增加,从而导致工件产生一定程度的变形。综合以上结论,选择2刀加工的方法,具体加工参数如表1所示。

表1 车削参数表

3.3 针对冷却液的选择

对薄壁套件进行内孔加工时属于精加工,虽然加工量较小,但是对精度以及粗糙度的要求较高。在加工时需要的切削力较小,不会产生过于集中的热量,所以该作业可以选择具有较高浓度的乳化液或者切削油。

3.4 针对工件材料

8620H 钢源于美国AISI(SAE)标准中的“H”结构钢,该种类型的钢材有着严格的参数标准,但是其淬透性范围较小,为6~8HRC,而相比于我国的齿轮钢12~15HRC 的淬透性范围而言小了许多。根据以上研究可知,淬透性范围直接关系到热处理变形的大小,所以为了尽可能的降低热处理对工件造车的影响,将工件的材料确定为8620H,这样就能够有效的降低热变形,避免了误差的出现。

4 改进工艺,提高加工精度

4.1 粗、精加工进行有效区别

在进行精加工的作业时,应当选择高精度的机床、合理的切削量,尽可能的降低切削力以及切削热的产生,另外在粗加工中产生的部分变形还可以在这一阶段得到一定程度的修正。比如粗加工时,工件受到夹紧力的作用容易产生较大的变形,但是精加工时该力较小,因而工件的变形也会相应减少,降低了工件的误差[5]。因此应当将粗、精加工进行有效的区别,能够最大程度的提高工件加工的精确度与质量。

4.2 多次走刀逐步消除原始误差

由于初始零件就存在一定的形状误差,而且其内孔与外圆在轴度上也有一定的偏差,可以选取多次走刀的措施逐渐消除原始误差。根据误差复映的原理,多次走刀能够达到工件所需的精度。

4.3 确定刀具的伸长量,降低卡盘的安装误差

刀具伸长量的大小决定了刀具的变形程度。因此要合理调整刀具的伸长量,否则刀具变形也会引起工件产生相应的变形,精度得到不控制。在加工前还要调整工件与刀具位置,确保二者同轴,避免增加新的偏差。

4.4 优化卡爪结构,改为环形夹紧

尽可能选择图1 所示的环形卡爪结构,这样能够保证工件表面的均衡受力,尽可能的降低单位面积的压力,夹紧力产生的变形也会相应减少,确保了工件圆度上的精确度。

4.5 改变夹紧方式

采用“径向半柔性定位,轴向压紧”的方式。操作实践证明这种方式能够有效避免工件外圆表面的应力集中。通过螺栓将夹具体的左端与车床主轴法兰盘进行有效的连接,而且圆心与车床的主轴保持一致,这样不仅能够确定工件的径向面,还能够在一定程度上提高对径向力的承载能力,大大提升了工件的刚度。不仅如此,工件与定位面所呈现“半柔性”的间隙配合状态能够有效消除径向应力的作用,再通过锁紧螺母对工件的断面进行轴向压紧。完成这两步操作后就可以将主轴孔推向右方的主轴孔,从而推出加工完毕的工件。

4.6 加工效果及经济效益

通过以上的改进措施,工件内孔的尺寸精度有了很大的提高,并且能够满足设计的需求。其中孔的圆度误差小于0.10 mm,同轴度上产生的误差小于0.05 mm,符合相应的设计标准。以上案例也表明,从工艺系统以及加工方式上进行改进,能够有效提升工件的精度,很好地解决了薄壁件内孔容易变形的情况,保障了工件内孔的加工质量,节约了工件的使用量。

5 结 语

经过以上的研究可知,对于薄壁、易变性的工件进行加工时,要减少误差的存在确保工件的精度就应该在加工工艺上做出改进。根据工件的不同材质、性能等情况具体分析,找出最合理有效的加工方法。虽然以上的研究能够较好地解决工件变形的现象,但是要获得精度更高的工件,还需要进一步优化加工工艺,改进加工方法。