数控机床主轴表面热处理工艺研究

2020-01-17张华

张 华

(宝鸡职业技术学院,陕西宝鸡721000)

数控机床的应用范围较广,而且具有显著的灵活性,能够高效率、高精度地加工不同的零部件,确保了零部件的质量;另外数控机床的加工工序相对集中,功能全面,可以加工较复杂型面的零件。随着零件的精度以及外型的要求越来越高,数控机床也实现了超高转速的运行,但是这种高转速、大功率的运行方式也引发了新的问题,在运转过程中产生大量的热量,而且主轴的严重磨损都不同程度的阻碍了机床的生产效率。

1 机床主轴的磨损原因分析

研究发现,机床主轴的磨损程度与其表层的硬度有着密切关系。通常情况下,传统的热处理技术只能适用于主轴10 000 r/min左右的转速,显然不能满足现代化的高转速机床设备。不仅如此,传统的热处理工艺工作周期长,在运行时需要大量的电能,加工的工件容易出现不同程度的变形等各种缺点,因此急需一种新的表面热处理工艺,满足主轴高速运转的需求。

经过技术的不断创新与改进,激光热处理技术基本上能够解决传统方式中的缺点。该技术是向金属材料表面照射一定能量的激光束从而使表面温度增加,当激光束停止照射后,材料的温度随之下降,这样材料表面就受到了热处理。在处理时要将激光的功率、功率密度分布以及作用时间等调整至合理范围,从而改变材料表面的热循环方式,进一步完成表面的淬火等[1]。激光热处理工艺表现出了以下几个优势:①激光束具有较高的能量,能够迅速完成加工,尤其是进行局部加工时,基本不会影响激光束照射不到的区域,确保了工件的精度;②工件的尺寸、外型等因素不会妨碍激光的使用,而且不需要介质进行冷却处理;③热处理过程不会对环境造成污染,而且噪声较小,能够实现低强度高效率的加工。主轴表面经过激光热处理之后能够形成硬度非常高的淬硬层,且淬硬层为超细马氏体,主轴表面的性能要高于其他表面处理技术。

2 数控机床主轴金属材料热处理工艺技术优化

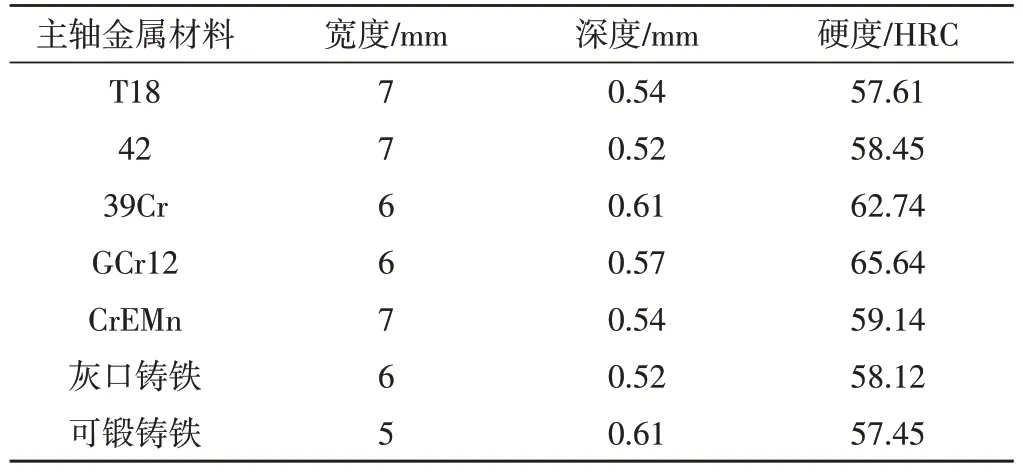

为了减少工件的变形,需要对热处理技术进行进一步的完善改进。由于数控机床在运行时主轴高速的旋转,为了防止主轴在旋转过程中造成表面的磨损,需要对主轴表面进行曲轴圆角旋转的技术处理,同时增加内滚道淬火的操作,使主轴的金属材料具有更优异的硬度[2]。通过对不同金属材料的相关信息进行统计,得出了以表1所列数据。

表1 金属材料基本信息

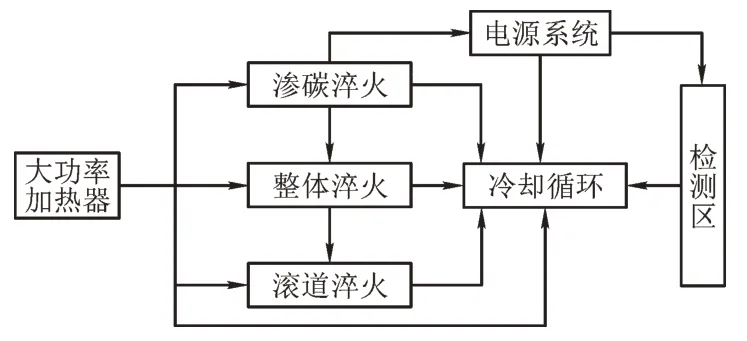

对主轴金属表面进行热处理时,材料表面的热量会迅速集聚,导致表面温度迅速升高变为了奥氏体,从而能够防止机床运行时对主轴造成过多的磨损,也降低了工件发生变形而出现误差的概率。使用传统的热处理方式对主轴表面进行处理时,金属材料的奥氏体温度会迅速变化,导致碳原子不能及时扩散使主轴的金属材料出现分布不均的情况,这种条件下设备运行时主轴往往就会出现核率增大的现象,从而使加工工件产生一定程度的变形。因此,需要结合上表中的数据,合理选择金属材料,并充分考虑材料相关的结构参数,以便更加适应热处理工艺防止误差的产生,确保主轴表面的硬度。在激光加热主轴表面时,应当充分分解其表面的残余应力,考虑这种措施对热处理技术进一步的改进完善,操作流程如图1所示。

图1 主轴金属材料热处理流程

通过图1 可以看出,热处理过程需要不同的工艺技术对金属表面进行强化,从而确保主轴在经过淬火处理时其淬硬层能够均匀分布,从而全面提升主轴表面的强度,并在一定程度上延长数控机床的使用寿命,防止机床在运行过程中因主轴磨损而造成工件的变形,也提高了数控机床的可靠性。

3 试验材料与方法

试验采用某厂生产的五轴数控机床主轴,金属材料为20Cr。机床主轴转速为100 000 r/min左右,其中的材料的硬度为51~55 HRC,主轴还附带有4 只相同力学性能的试样。

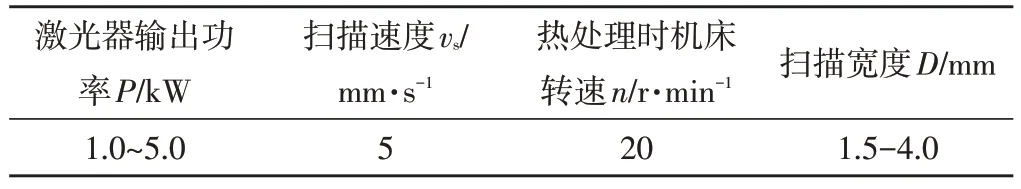

本实验选取横流二氧化碳激光器,对附带的试样表面进行相应的热处理。为了确保金属材料能够有效的吸收照射的激光,在试验开始前要在其表面涂覆特殊的涂料,利于激光束的充分吸收。本实验工艺选取的相关参数如表2所示。

表2 激光热处理工艺参数

试验结束后需要借助显微硬度计对主轴试样表面的淬硬层硬度进行准确的测量;同时利用光学显微镜检测试样表面的显微组织,然后还要对淬硬层的硬度、深度进行测量检测其是否满足加工的实际需求。

4 试验结果及分析

4.1 激光淬硬层的显微组织形态

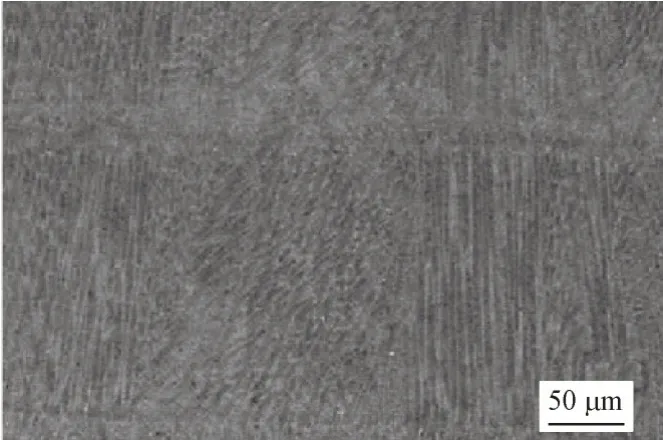

激光热处理之后,主轴试样在显微镜下所观测到的显微形态,如图2所示。

图2 试样经激光热处理后的显微组织

从图2中可看出试样的淬硬层共有3层。最表面的为完全淬硬层,显微组织为细化的马氏体+少部分的奥氏体组织。试样的最表面受到激光的照射时间最长,相对的温度会最高,并且在热处理之前表层涂覆了特殊的涂料,使表面受热均匀,这样最表层的组织也分布较为连续。其次是过渡层,该层激光加热温度变化不明显,而且受到激光束作用的时间相对较短,金属组织中的铁素体部分转变为了奥氏体,但是渗碳体不能充分溶解,这样在材料冷却后就形成了大部分的奥氏体、少部分的铁素体以及部分未溶解的渗碳体组织形态[3]。最后一层为试样组织的高温回火层。

在经过了激光淬火试验后,金属试样的淬硬层硬度为61~65 HRC,要优于原硬度10 HRC,处理效果较为明显。表3 显示了激光热处理之后金属试样的相关性能,能够明显的看出其性能优良有了较大的提升。

表3 经激光热处理后20Cr试样的性能

20Cr 的组织形态主要是铁素体以及珠光体,其表现经历了激光的热处理之后,温度迅速升高至AC3,组织中的珠光体虽温度的升高逐渐转变为奥氏体。停止激光的作用后,表面温度会迅速降低,其中的铁素体+珠光体组织会随温度的变化逐步转变为马氏体,这样在表层的印花区就形成了较为致密的组织,使得金属试样的耐磨性有效提升,试样的整体性能也得到了提高。

4.2 热处理工艺对淬火层影响的分析

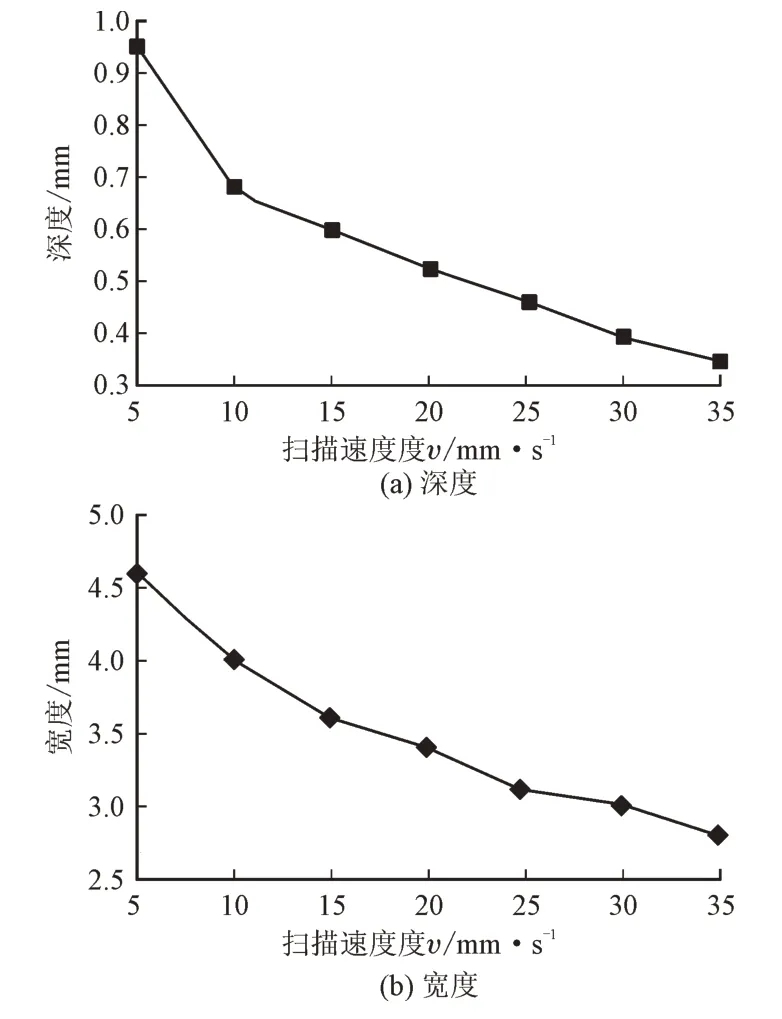

在进行激光热处理时,适当的提高激光器的输出功率以及光斑的平均密度,会使试样表面在同等时间内获得吸收更多的激光束,试样表面的温度升高速度也会随之加快。这样在金属试样表面就会产生更多面积的温度大于其相变温度,经过淬火后,会淬硬层的深度以及宽度也会有所提升[4]。当激光的能量以及输出功率保持不变时,激光扫描速度与淬硬层深度、宽度之间的相关性可以通过图3进行表示。

图3 激光扫描速度与试样淬硬层深度和宽度的相关性曲线

4.3 激光热处理工艺参数对淬火层深度和宽度的影响

激光热处理工艺参数三要素:激光功率、光斑直径、扫描速度,参数的控制决定了淬硬层的深度、宽度、硬度以及金属表现的其他性能。

(1)当扫描速度、离焦量保持一定时,增加激光的输出功率,则淬火层的深度、宽度也会相应的变大。原因是当输出功率提高时,就相当于扩大了其光斑的密度,那么金属表面会吸收更多能量的激光,使得表面温度升高速度加快,大于相变温度AC3的区域更多,这样就利于形成更深、更宽的淬火层[5]。

(2)当输出功率、离焦量保持一定时,当扫描速度加快,对降低淬火层的深度、宽度。这是由于扫描速度的加快,使得激光就会缩短在材料表面停留的时间,温度升高的速度就会降低,从而使淬火层的深度、宽度降低。

综合以上分析可知,要确保金属材料表面具有较高的硬度,效果较好的淬火层以及其他良好的性能,应当对激光处理的参数,如输出功率、扫描速度等进行合理的控制。

5 结 论

(1)数控机床的主轴选取20Cr,激光处理之后其表面的淬硬层形成了较为理想的马氏体,其硬度也增加了约10 HRC。

(2)在热处理时,激光的输出功率以及扫描速度的变化均能对淬火层的深度、宽度造成一定的影响。

6 结 语

现代工业的发展离不开数控机床的作用,而超过的转速容易导致主轴的磨损,通过对主轴加工的传统热处理方式进行分析研究,提出激光热处理技术。经过试验证明,激光热处理技术能够有效提升主轴金属的硬度,能够保证数控机床正常运行,因此激光处理技术在主轴硬度的提升方面具有较大的推广空间。