预烧结对钴基胎体性能的影响

2020-01-13甄春刚覃光明金鑫蕾邓礼军

甄春刚,覃光明,谢 吉,金鑫蕾,邓礼军

(长沙百川超硬材料工具有限公司,湖南 长沙 410600)

1 引言

近些年来,随着社会经济的持续发展、科学技术的飞速进步,金刚石工具行业也获得了飞跃式的发展。发展至今,金刚石工具的种类繁多,应用广泛,既有涉及矿山石材开采切割、混凝土建筑拆除等大型工程的工具,也有应用于陶瓷等材料的磨削、单晶硅切割等精密加工的工具。金刚石工具根据不同制作方法分为:烧结金刚石工具、钎焊金刚石工具和电镀金刚石工具等[1-4]。在烧结金刚石工具中,结合剂胎体材料是其中不可或缺的关键部分,其性能决定着金刚石工具的性能。烧结工序是烧结金刚石工具制备过程中至关重要的一环,烧结工艺直接决定胎体材料的性能,进而影响到最终产品的性能和质量[5-7]。目前,国内厂家热压烧结采用的保温时间一般在2~10min左右,由于烧结时间短,胎体很难实现合金化,延长保温时间出于能耗和生产效率的考虑,经济效益又不划算,也不利于大批量生产。本文重点研究在热压烧结前通过网带炉提前进行预烧结,通过合理调整预烧结工艺,实现胎体的合金化,从而提升胎体的综合性能,为最终获得稳定高性能的金刚石工具提供有利保障。

2 试验

2.1 试验设备

苏州腾龙的TLHL-12混料机、南通华东油压机械的YHL32-63B冷压机、SM80真空烧结机、XB-MBF-180-6网带烧结炉。

2.2 原材料和胎体配方

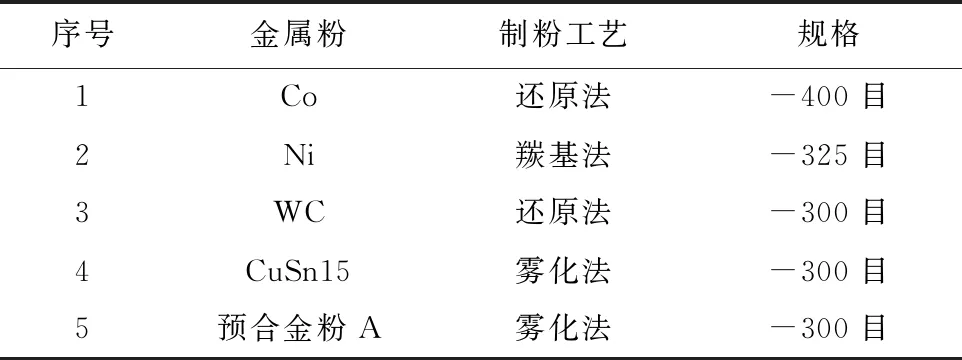

原材料的技术要求见表1。

表1 原材料粉末

胎体配方配比见表2。

表2 胎体配方

2.3 试验方案

2.3.1 试验样品的压制成型

首先按表2胎体配方成分配比分别称取所需的粉料,然后再进行混合、称料、装模、冷压成型。其中混合所用的设备为苏州腾龙的TLHL-12混料机,混料工艺:快速混合1h;冷压成型所用的设备为南通华东油压机械的YHL32-63B冷压机,冷压所用的模具尺寸为30mm×12mm,试样理论尺寸30mm×2.5mm×12mm,压坯致密度60%~65%。

2.3.2 试验采用的烧结工艺

烧结工艺:1#工艺采用不预烧结,直接热压烧结工艺;2#工艺预烧温度600℃,2#工艺预烧温度600℃,3#至6#依次增加50℃,7#工艺达到热压烧结温度,详细工艺参数见表3。

表3 试验工艺

3 结果分析与讨论

3.1 预烧结工艺对钴基胎体力学性能的影响

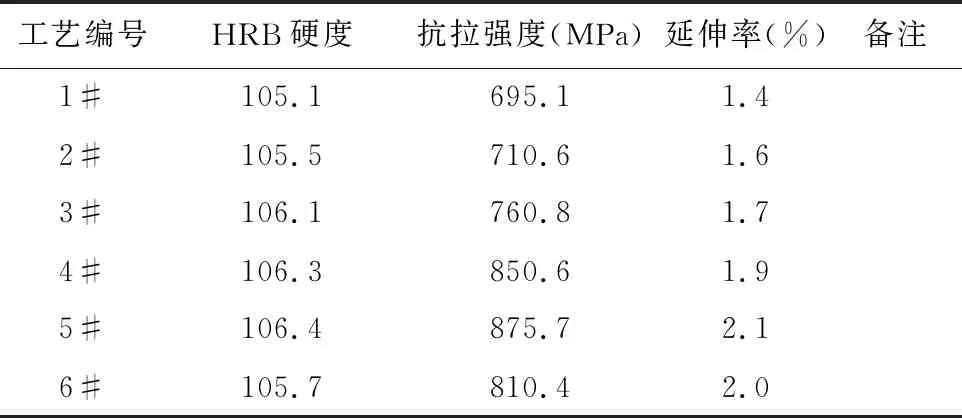

烧结试样经砂纸打磨、抛光处理后,方可检测;试样制备完毕后,根据排水法测密度的原理采用DahoMeter AR-200g密度计完成各配方烧结密度的检测工作,并核算烧结致密度;采用洛氏硬度计完成各配方硬度的检测工作;采用万能材料试验机完成各配方抗拉强度的检测工作;采用游标卡尺通过测量实验条拉伸前与拉伸后长度的变化完成各配方延伸率的检测工作,详细数据见表4、图1。

表4不同预烧结工艺下试样胎体力学性能

Table4themechanicalpropertyofmatrixondifferentsinterations

工艺编号HRB硬度抗拉强度(MPa)延伸率(%)备注1#105.1695.11.42#105.5710.61.63#106.1760.81.74#106.3850.61.95#106.4875.72.16#105.7810.42.0

图1 不同预烧结工艺条件下试样胎体力学性能对比Fig.1 comparison of mechanical property for matrix on different sinterations

从图表可以看出: 随着预烧结温度的升高,致密度在750℃(0.90*热压温度)和800℃(0.95*热压温度)达到最大值98.3%,硬度在800℃(0.95*热压温度)达到最大值HRB106.4,抗拉强度和延伸率在800℃(0.95*热压温度)达到最大值875.7和2.1%,但随着温度进一步升高,在850℃时,致密度降为97.8%,硬度降为HRB105.7,强度降为810.4MPa,延伸率为2.0%略微下降。

预烧结工艺对钴基胎体性能影响很大,随着预烧结温度的升高,胎体的力学性能先升高后下降。随着预烧结温度的提高,液相的比例增大,同时粉末的烧结驱动力增加,组元扩散速度加快,胎体的致密度、硬度、强度、延伸性能都随着提升;在预烧结温度800℃(0.95*热压温度)时,力学性能达到最佳值。随后随着预烧结温度继续升高,胎体力学性能呈现下降趋势,这是因为当温度过高时,在长时间的保温过程中,晶粒长大,同时胎体中的低温液相逐渐流失,导致烧结体的力学性能下降。

3.2 预烧结工艺对钴基胎体显微结构的影响

从试样断口SEM形貌图片可以看出:1#直接热压烧结,孔洞较多,部分钴粉还保持了原有形貌,未形成烧结颈,合金化程度低。2#、3#、4#、5#随着预烧结温度的增加,胎体组织孔隙率逐步降低,孔隙尺寸减小,组织均匀性逐渐变好,合金化程度提高;经800℃预烧结的5#试样,胎体组织中各组分扩散基本完成,试样断口细致均一,无明显孔洞,有明显晶粒撕裂留下的韧窝,展现出较好的力学性能。6#试样与5#相比,胎体组织晶粒变得粗大,液相流失后留下孔洞,致使胎体力学性能下降。

4 结论

综上所述,预烧结工艺可以改善钴基结合剂胎体性能,随着预烧结温度的升高,胎体的致密度、硬度、强度、延伸性能都有所提高,显微结构也有所改善,在800℃(0.95*热压温度)预烧结处理后,胎体合金化基本完成,组织均匀、晶粒细小,力学性能达到最佳值;随后随着预烧结温度升高,晶粒长大,液相在保温过程中逐渐流失,留下孔洞,组织均匀性变差,最终导致力学性能下降。