微观机械性能试验在硬质合金领域应用的新进展

2020-01-07胡梦云熊华超

胡梦云 熊华超

(江西江钨硬质合金有限公司 宜春 330699)

硬质合金因其具有良好的硬度、强度和耐磨性,广泛应用于机械加工领域。一般来说,硬质合金的机械性能主要受晶粒尺寸和内部缺陷两个因素的影响。例如断裂韧性与钴相平均自由程成正相关,而抗弯强度与缺陷尺寸呈负相关[1-2]。在过去的几十年中,人们对抗弯强度、韧性、硬度、摩擦学性能、抗压强度和蠕变等性能与晶粒尺寸或不同缺陷之间的关系都有着细致的研究[1,3,4]。这些研究主要基于对材料宏观机械性能和微观结构的分析与表征的结合。

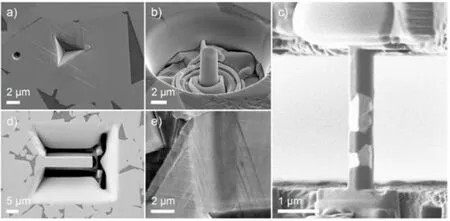

由于硬质合金材料的失效一般都是从微小缺陷的变形、扩展和聚集开始的,因此在微/纳米尺度上研究材料的形变机制和力学行为有着重要的意义。近年来,随着对超细晶/纳米晶、超粗晶、功能梯度硬质合金等新型硬质合金研究的不断深入,逐步引入了新的试验和表征技术,其中就包括微观机械性能试验技术、微/纳米压痕、微/纳米摩擦性能、微柱抗压、微悬臂抗弯和抗拉试验等,如图1所示。

图1 常见的微观机械性能试验

1 微/纳米压痕试验

微/纳米压痕试验技术是发展最早、应用最广的微观机械性能试验技术,广泛应用于各类材料的显微硬度检测。纳米压痕技术通过具有极高的力分辨力和位移分辨力的仪器,可获得连续载荷-压深加载和卸载曲线,特别适合于小载荷、浅压深的材料力学性能试验。通过载荷-压深曲线计算得到压痕面积,并进而得到材料的硬度值的方法,由于不需寻找压痕位置和测量压痕面积、方便快捷而得到广泛应用[5]。

与宏观硬度试验的结果类似,硬质合金的显微硬度也会随着WC含量的升高以及WC晶粒度的降低而升高[6]。对于硬度检测中压痕尺寸效应(ISE,即硬度值随着载荷或者压痕深度的变化而变化),进一步的研究表明硬质合金的ISE与先进陶瓷较为接近。Duszová 等[7]发现在载荷小于1mN的条件下,硬质合金具有明显的ISE,而其中钴相的硬度却始终保持不变为8GPa左右。

Cuadrado等[8]通过金刚石压头在微观尺度下测得了WC-Co硬质合金中WC晶粒的硬度,并通过背散射(EBSD)显微技术得到了晶体基面(0001)和棱柱面{10-10}的硬度分别为20GPa和17GPa。同时WC晶体的断裂韧性也呈现出各向异性,棱柱面的断裂韧性(8.7MPam0.5)要高于基面(7.2MPam0.5),这可能与棱柱面存在更多滑移面从而能更好的产生塑性形变有关。

Engqvist等[9]通过深度为30nm的纳米压痕试验,发现WC-Co合金中钴相的硬度远高于纯钴的硬度,其原因可能与钴相中固溶的W原子和C原子有关,同时烧结后的残余应力以及硬质WC晶粒对软质粘结相产生的形变也会提高钴相的硬度。

2 微柱抗压试验

到目前为止,利用微柱抗压试验来研究硬质合金微观力学行为的报道还比较少。Tarrago等[10]利用微柱抗压试验研究了粗晶硬质合金的微观力学行为和失效行为,发现塑性形变和失效源主要开始于WC/Co界面和WC/WC界面。Sandoval[11]等发现了一种利用聚焦离子束光刻技术(FIB)制备直径1-4μm微柱的方法,其中最小的微柱只含有WC,大一些的微柱则有两相;通过原位单向抗压试验以及场发射扫描电镜(FEMES)表征,发现了明显的尺寸效应,即尺寸接近WC平均晶粒大小的微柱其屈服点要远高于2-4μm的微柱。前者的屈服压力6.5-7GPa恰好与WC晶体的断裂应力7GPa较接近。后者的尺寸相当于WC晶粒尺寸的2-4倍,其在抗压试验中表现出的力学行为和失效机制与宏观的硬质合金更接近。

3 微悬臂抗弯试验和拉伸试验

微悬臂抗弯试验主要用于在显微尺度下检测材料在极小区域内的力学性能,Trueba等认为[12]悬臂根部的弯矩最大,适合用来研究断裂源,且发现试验过程中WC晶粒和粘结相均出现断裂,经过对断面图像和载荷位移曲线的分析,二者失效的应力值与线弹性理论的预测值是吻合的,相当于WC单晶的断裂强度6.0-6.6GPa。

Csanádi等[13]利用微悬臂检测了粗晶硬质合金中不同条件下的断裂强度,发现其与断裂源的位置有很大关系。无明显缺陷的微悬臂会从根部开始断裂,断裂强度为10-20GPa,此时载荷位移曲线出现非线性偏移表明WC晶粒出现了塑性变形;有缺陷的微悬臂由于应力集中断裂从缺陷处开始,断裂轻度下降至7.5GPa;如果微悬臂根部附近存在相界面,那么断裂会从相界面开始,强度剧烈下降至4GPa。

Namazu等[14]用FIB技术从块体硬质合金中制备了19条尺寸为247-508nm×269-1449nm×3.7-4.7μm的纳米线并采用微机电系统(MEMS)进行了拉伸试验,结果所有的纳米线均呈线性的应力应变关系并发生脆性断裂,SEM图像显示如果纳米线尺寸足够小会发生穿晶断裂,而对于尺寸较大的样品断裂会延WC/Co相界面进行即解理断裂。也就是说硬质合金纳米线的拉伸轻度具有明显的尺寸效应。

4 微摩擦学试验

耐磨性是硬质合金的一项重要指标,对于超细晶/纳米晶硬质合金尤为重要,然而在微观尺度下进行硬质合金摩擦学试验是从近十年才开始的,并发现在宏观尺度下的磨损机制也同样适用于微观尺度,即WC晶粒和钴相的塑性形变以及WC晶粒的破裂。Ndlovu等[15]研究了在纳米尺度下硬质合金的摩擦学行为与钴含量的关系,发现对于高钴体系,磨损机理主要是WC晶粒的塑性形变和晶间裂纹的产生;对于低钴体系,磨损主要源于表面WC晶粒的剥落。划痕的深度和宽度会随着载荷线性增加,随着WC晶粒尺寸的减小,划痕的深度和宽度也会下降,表现出更好的耐磨性。

Csanádi等[16]对硬质合金中不同WC晶粒取向的纳米划痕试验进行了研究,发现棱柱面取向晶粒上的划痕比基面取向的宽的多,前者表面是平行的滑移线,而后者表面则是不同滑移面交叠形成的三角形纹路;晶粒取向对划痕实验结果影响与之前的纳米压痕硬度试验的结果是基本一致的,即随着试验面与基面夹角的升高,划痕深度逐渐增加,耐磨性逐渐下降,并在40°夹角下达到极致,随后趋于稳定。

5 总结

通过对以上文献的总结可以看出,得益于微尺度加工技术和表征手段的不断发展,在微米和纳米尺度上对硬质合金的机械性能研究成为了新的研究方向。未来在该领域的工作主要会在以下几个方面开展:

⑴优化试验条件,包括无损FIB样品制备、微柱和微悬臂试验中的轴偏差控制、高温试验的开展等;

⑵通过密度泛函理论和离散位错动力学等计算方式对已有的硬质合金在微观尺度的形变、断裂、损伤等机制进行拟合,从而为进一步优化设计材料力学性能和摩擦学性能提供帮助;

⑶对硬质合金构成相的尺寸效应和取向效应进一步研究。