甲醇合成反应器换热管断裂原因分析

2020-01-07芮乐顺

梁 斌,芮乐顺,崔 强

(1. 南京市锅炉压力容器检验研究院,江苏 南京 210019; 2. 南京金创有色金属科技发展有限公司,江苏 南京 211161)

面对我国多煤、贫油、少气的资源禀赋,近年来煤制甲醇项目蓬勃发展。甲醇不但可以作为一次原料生产甲醛、醋酸等多种化工产品,其在新兴领域的应用也不断扩展,如甲醇制烯烃、芳烃和汽油等【1】。

甲醇合成反应器是低压鲁奇法制甲醇的关键核心设备,其结构型式为列管式换热器【2】。某化工厂接连出现甲醇合成反应器换热管断裂故障,导致催化剂失活、蒸汽外送量增大、系统压降迅速等情况时常发生。为防范类似故障的再次发生,厂方决定开展失效分析工作。

通过化学成分分析、力学性能试验、微观组织分析、断口扫描电镜(SEM)观察和能谱分析等技术手段,分析了甲醇合成反应器换热管断裂的原因,并提出了预防措施。

1 甲醇合成反应器运行工况

甲醇合成反应器管程设计压力5.5 MPa、设计温度280 ℃、工作介质为合成气和触媒;壳程设计压力5.0 MPa、设计温度265 ℃、工作介质为锅炉给水/中压蒸汽。断裂的换热管材质为0Cr18Ni9(GB 13296—2007【3】)。

反应器管程介质合成气主要成分为CO、H2、CO2以及微量的硫和氯等,触媒为铜基催化剂,壳程介质锅炉给水pH值为8.75~9.35,Cl-含量约10.64~21 mg/kg。

2 宏观分析

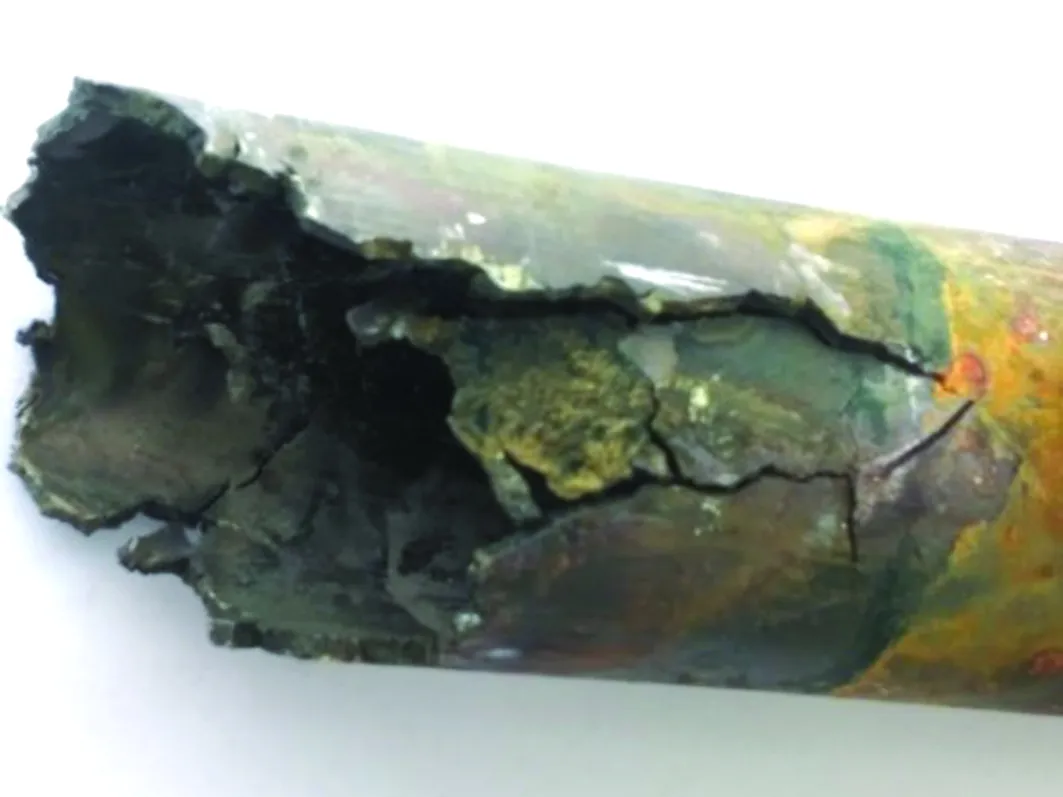

反应器换热管断裂部位距离上管口290 mm,经发黑处理后的宏观形貌如图1所示。从图1中可见,断裂部位未发生明显塑性变形,为脆性断口,管壁局部呈黄色。保护好断口,采用丙酮擦拭其他部位,可以发现:管外壁存在多处腐蚀坑和末端尖锐的树枝状裂纹(见图2);某些裂纹已贯穿至内壁。

图1 断口宏观形貌

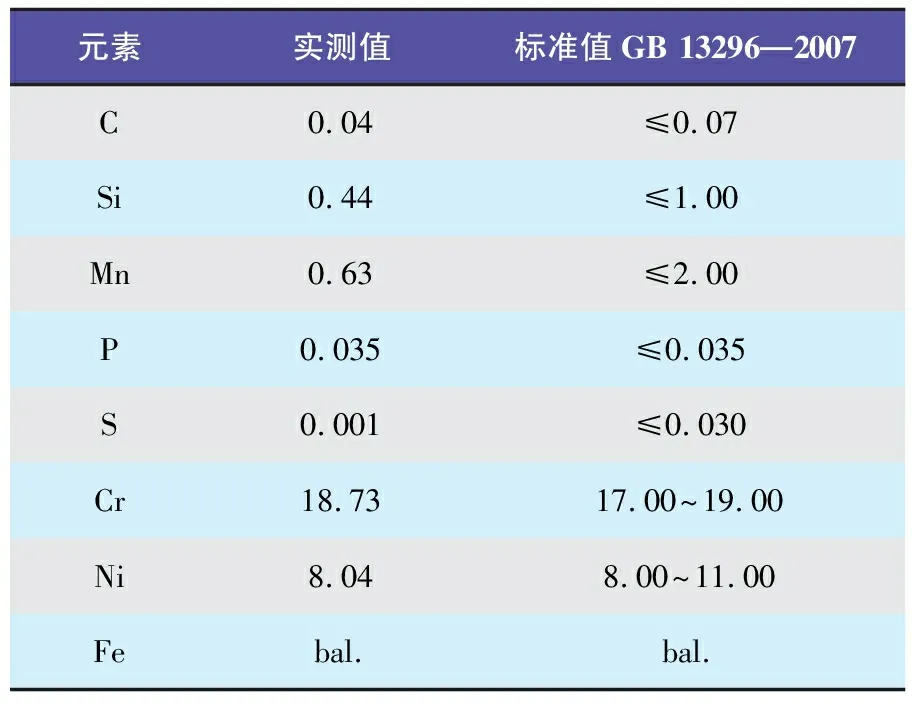

3 化学成分分析

依据GB/T 11170—2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》【4】,采用牛津FOUNDRY-MASTER固定式全谱直读光谱仪检测断裂换热管的化学成分,共测5点,取平均值。检测结果显示,其化学成分符合GB 13296—2007《锅炉换热器 不锈钢管》中关于0Cr18Ni9材料的相关要求,结果见表1。

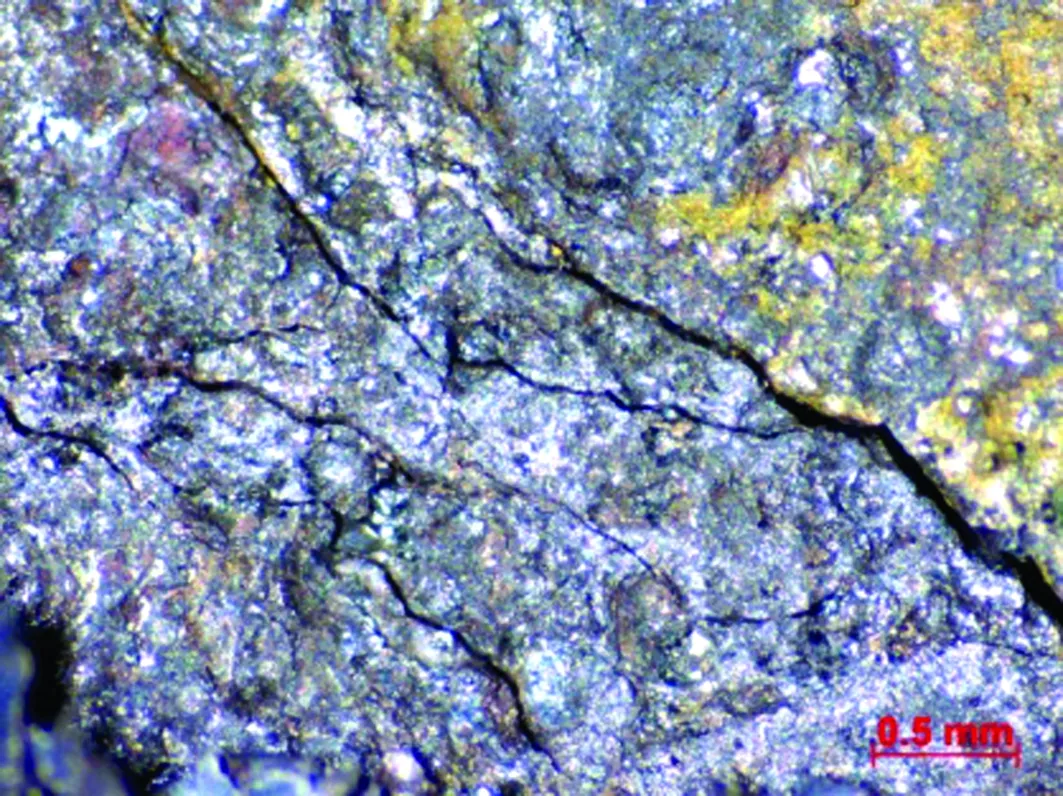

图2 管外壁腐蚀坑和树枝状裂纹(30×)

4 拉伸试验

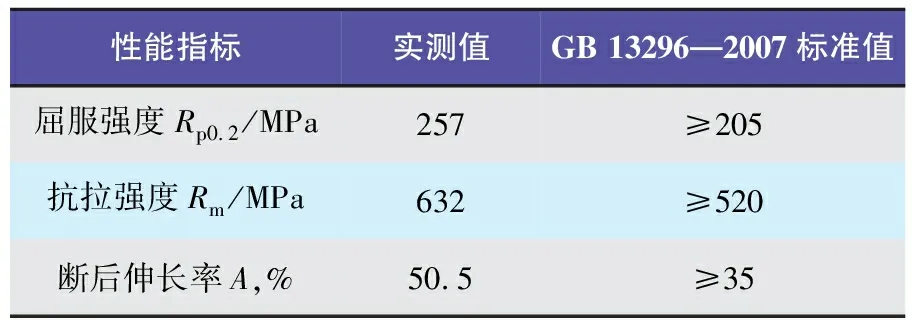

按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》【5】对断裂换热管材料进行纵向常温拉伸试验,结果显示,其常温力学性能均满足GB 13296—2007中关于0Cr18Ni9材料的相关要求,结果见表2。

表2 断裂换热管力学性能

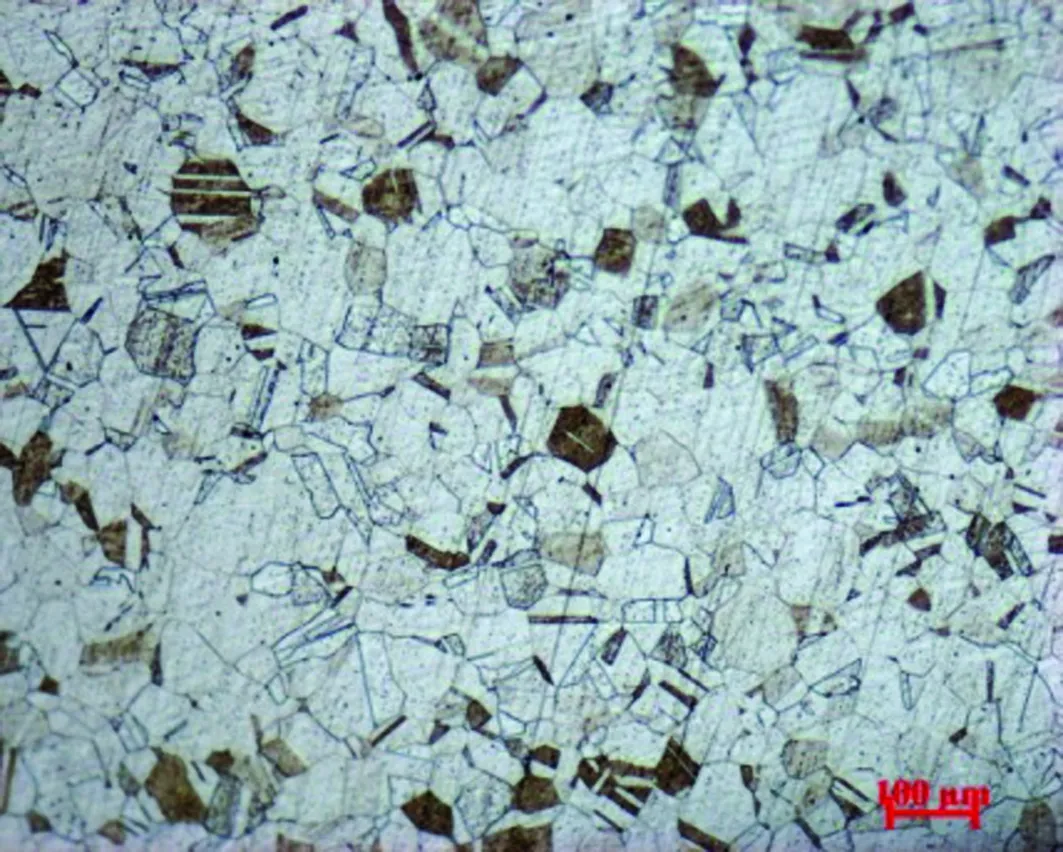

5 金相组织观察

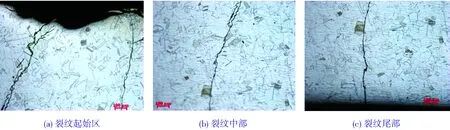

在断裂换热管正常部位取样,经10%草酸溶液电解侵蚀后,观察其横截面金相组织为正常的奥氏体组织,平均晶粒度级别5.5级(见图3)。在换热管开裂部位取样,其横截面裂纹形貌如图4所示。从图4中可以看出:裂纹起源于管外壁腐蚀坑并向内壁扩展,直至贯穿整个管壁;裂纹的走向并不曲折,其扩展模式既有穿晶也有沿晶,为混晶断裂。

图3 换热管正常部位横截面金相组织(100×)

图4 换热管横截面裂纹形貌(100×)

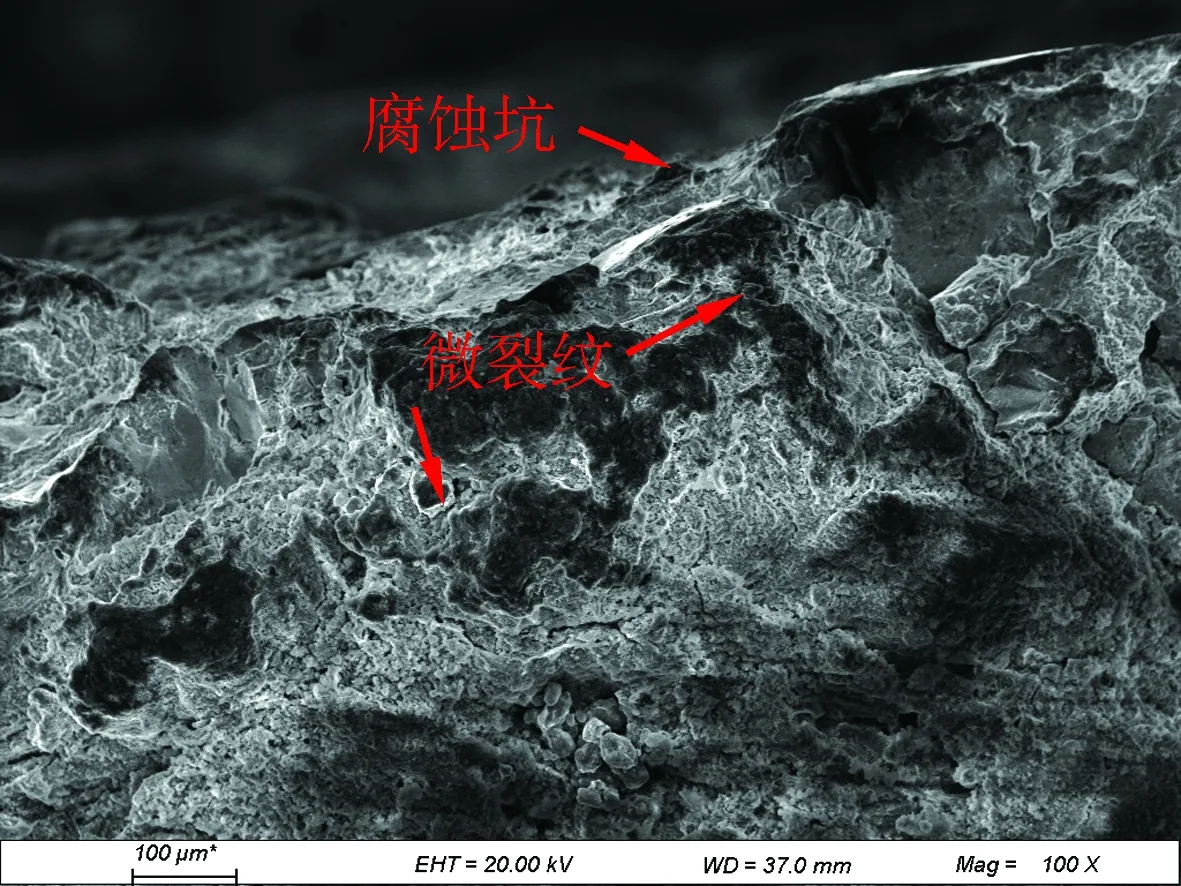

6 SEM形貌观察及能谱分析

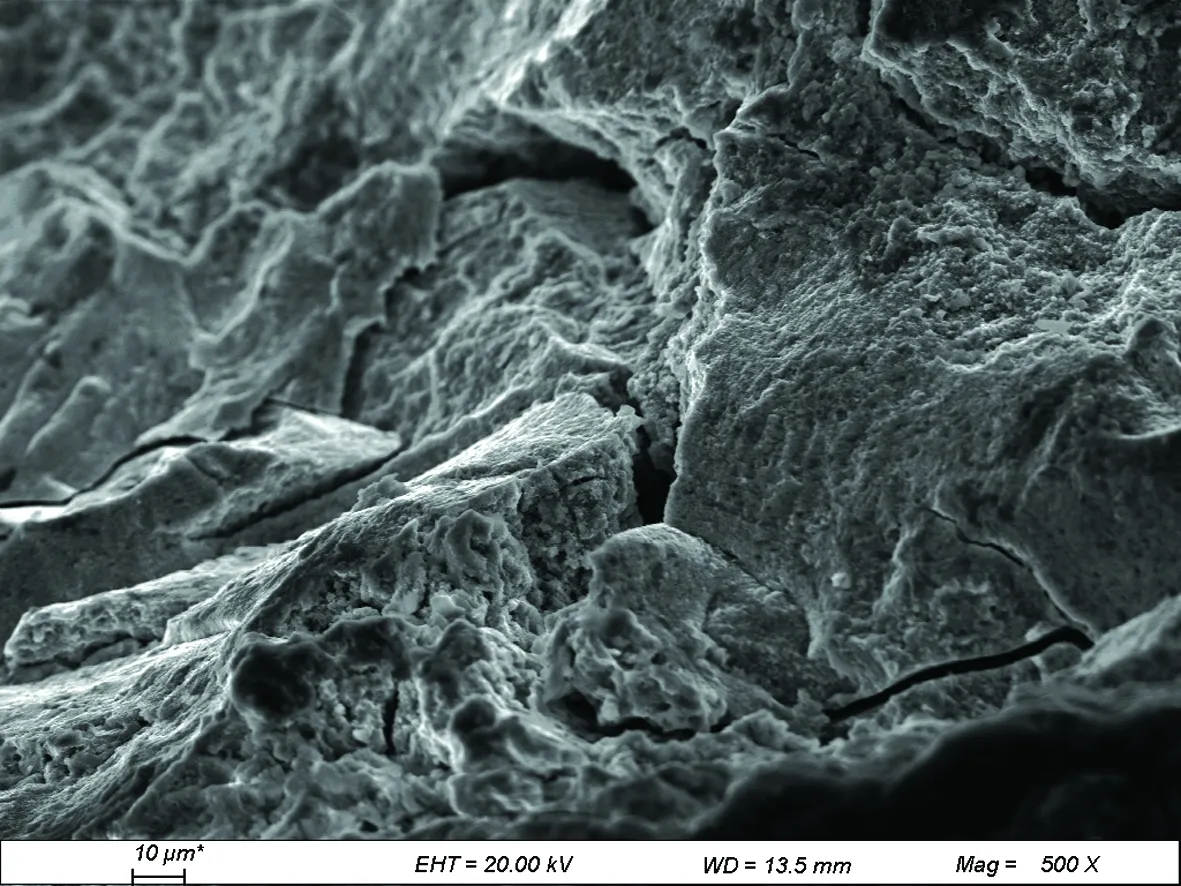

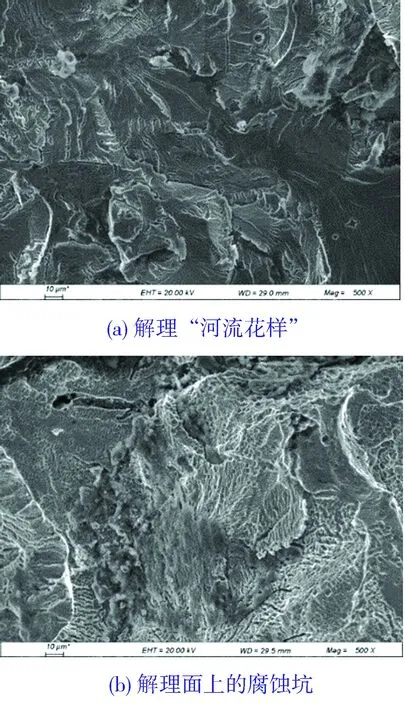

在ZEISS EVO18型扫描电镜下观察换热管断口形貌,可以发现:裂纹从管外壁腐蚀坑或其附近起裂(见图5),向内部扩展,或穿晶或沿晶(见图6)。由于断口表面附着大量腐蚀产物,其断裂特征并不明显。使用稀草酸将腐蚀产物去除后,断口形貌如图7所示。从图7中可以发现明显的解理台阶所形成的“河流花样”,并且解理面上存在大量微小的腐蚀坑。

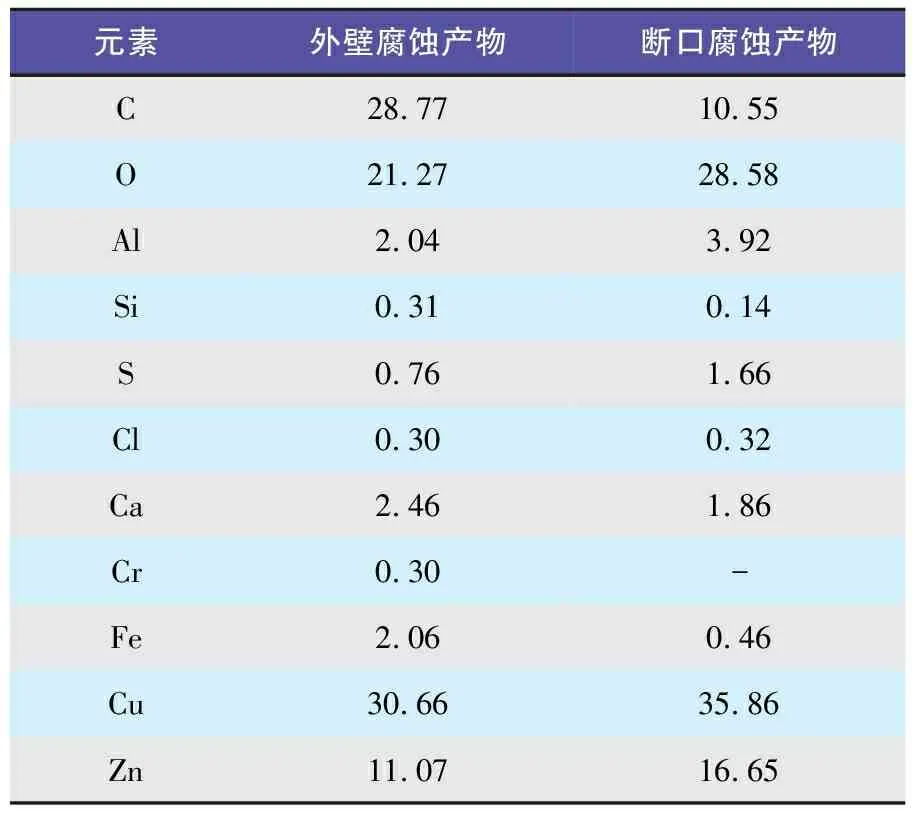

采用牛津能谱仪对换热管外壁及断口上的腐蚀产物进行成分分析,结果显示,腐蚀产物中Cu、Zn、C、O、Al元素含量较高。这是由于换热管断裂后,甲醇合成反应使用的铜基催化剂(CuO-ZnO-Al2O3)泄漏沾染所致。合成反应中氢碳比过低,将使副反应增加、催化剂活性衰退并引起积碳反应【6-7】。此外,腐蚀产物中还含有少量的危害性元素Cl和S。腐蚀产物能谱分析结果见表3。

图5 靠近管外壁处断口形貌(100×)

图6 管壁中部断口形貌(500×)

图7 清洗后的断口形貌(500×)

7 分析与讨论

光谱分析及常温拉伸试验结果表明,断裂换热管化学成分、常温力学性能均符合GB 13296—2007标准要求。其正常部位金相组织为奥氏体组织(见图3),未发现异常晶粒长大、夹杂物及晶界析出物。因此可以排除换热管材质不合格及加工不当导致的断裂。

表3 能谱分析结果 w,%

换热管断裂部位未发生明显塑性变形(见图1),管外壁存在多处伴生的腐蚀坑和裂纹。裂纹呈树枝状,末端尖锐(见图2),起源于蚀坑及其附近,并向内壁扩展,直至贯穿整个管壁,其扩展模式既有穿晶也有沿晶(见图4),断口形貌呈现解理台阶形成的“河流花样”(见图7),因此断口具有解理断裂特征,为脆性混晶断裂。加之,断口腐蚀产物中含有Cl、O、S元素,故可以判断其为氯化物应力腐蚀开裂(SCC)。

甲醇合成反应器换热管外壳程工作介质——锅炉水中含有一定量的Cl-。Cl-不仅能够引起0Cr18Ni9换热管材料的点腐蚀,而且在温度、拉应力的共同作用下也会导致SCC的发生。点腐蚀坑的存在,一方面会使腐蚀介质浓缩,另一方面也将引起应力集中,往往容易成为裂纹源【8】。换热管断裂位置在壳程水-汽交界面处,加剧了局部浓缩效应,此时仅需要几个mg/kg的Cl-就可诱发SCC【9】。换热管工作温度≤280 ℃,API RP 581标准规定,苛刻条件下38 ℃以上环境就需要考虑氯化物SCC【10】,此外介质中的O、S对SCC的发展也具有促进作用【11】。

奥氏体不锈钢发生氯化物SCC可以由阳极溶解理论、吸附理论等多种机理进行解释,其与钝化膜的稳定性密切相关【8】。因此尽可能降低工作环境中的Cl-含量、避免钝化膜破坏并提高其稳定性,是防范此种破坏发生的预防措施。

8 结论

甲醇合成反应器换热管断裂的主要原因是氯化物应力腐蚀开裂(Cl-SCC)。其壳程锅炉水中的Cl-形成腐蚀环境,在工作温度和应力的作用下, 在管外壁点腐蚀坑处萌生裂纹并向内壁扩展, 直至贯穿。因此, 建议尽可能降低锅炉水中的Cl-和溶解O, 加强换热管束的检查和验收, 防止其外表面钝化膜的破坏, 或对其材质进行升级, 以提高换热管耐点腐蚀和应力腐蚀开裂的能力。