10×104 m3储罐T形焊接接头开裂原因分析

2020-01-07吉章红

吉章红

(石油化工工程质量监督总站,北京 100728)

1 T形焊接接头开裂情况

1.1 T13罐T形接头内侧角焊缝开裂现象

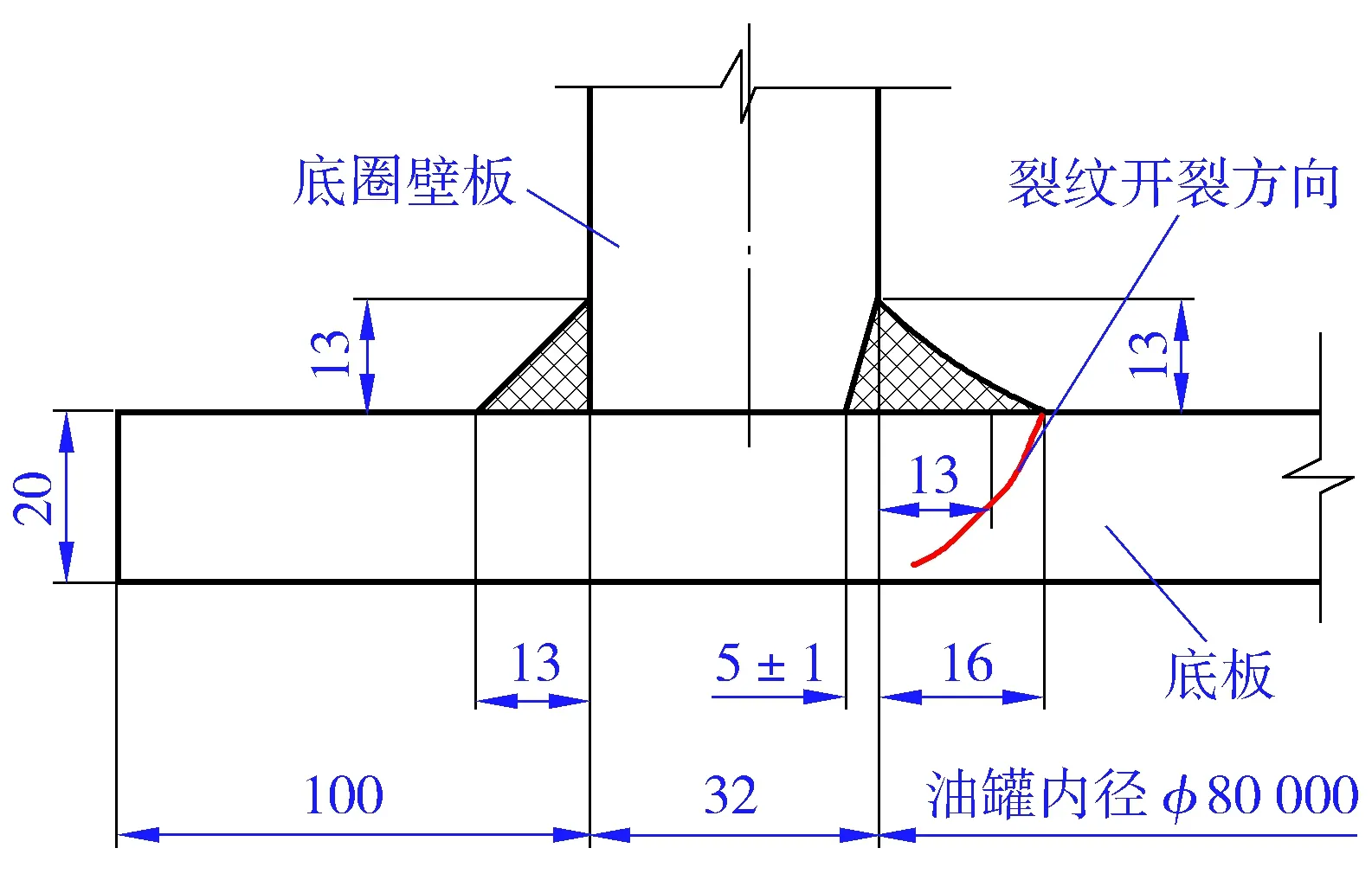

某项原油商业储备基地工程,共建造8台10×104m3原油储罐及附属的配套设施。储罐罐体采用12MnNiVR钢板,内罐底板直径φ80 m,底圈壁板厚32 mm,边缘板厚20 mm。边缘板与底圈壁板焊接的焊脚尺寸13 mm。焊接时采用手工电弧焊或二氧化碳气体保护焊打底,埋弧自动焊填充盖面。每台储罐在验收合格后进行充水试验工作,充水试验最高液位20.2 m。

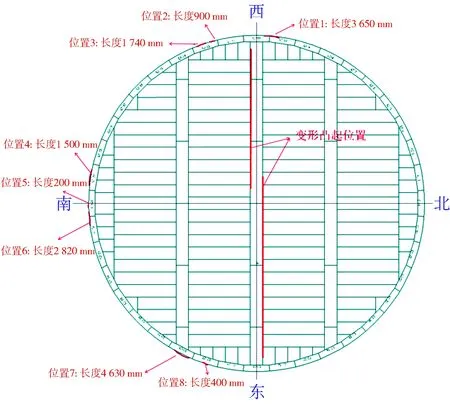

T13、T14、T15罐在充水试验完成并清理完毕后检查发现,底板的通长板焊缝附近出现规则的凸起变形。按照储罐施工程序及设计要求进行大角焊缝充水后的无损检测,在打磨过程中发现T13罐内大角焊缝内侧边缘板局部有明显裂纹,共8处,分布在GJ-10、GJ-11、GJ-13、GJ-19、GJ-20、GJ-21、GJ-28、GJ-29号边缘板上,见图1。

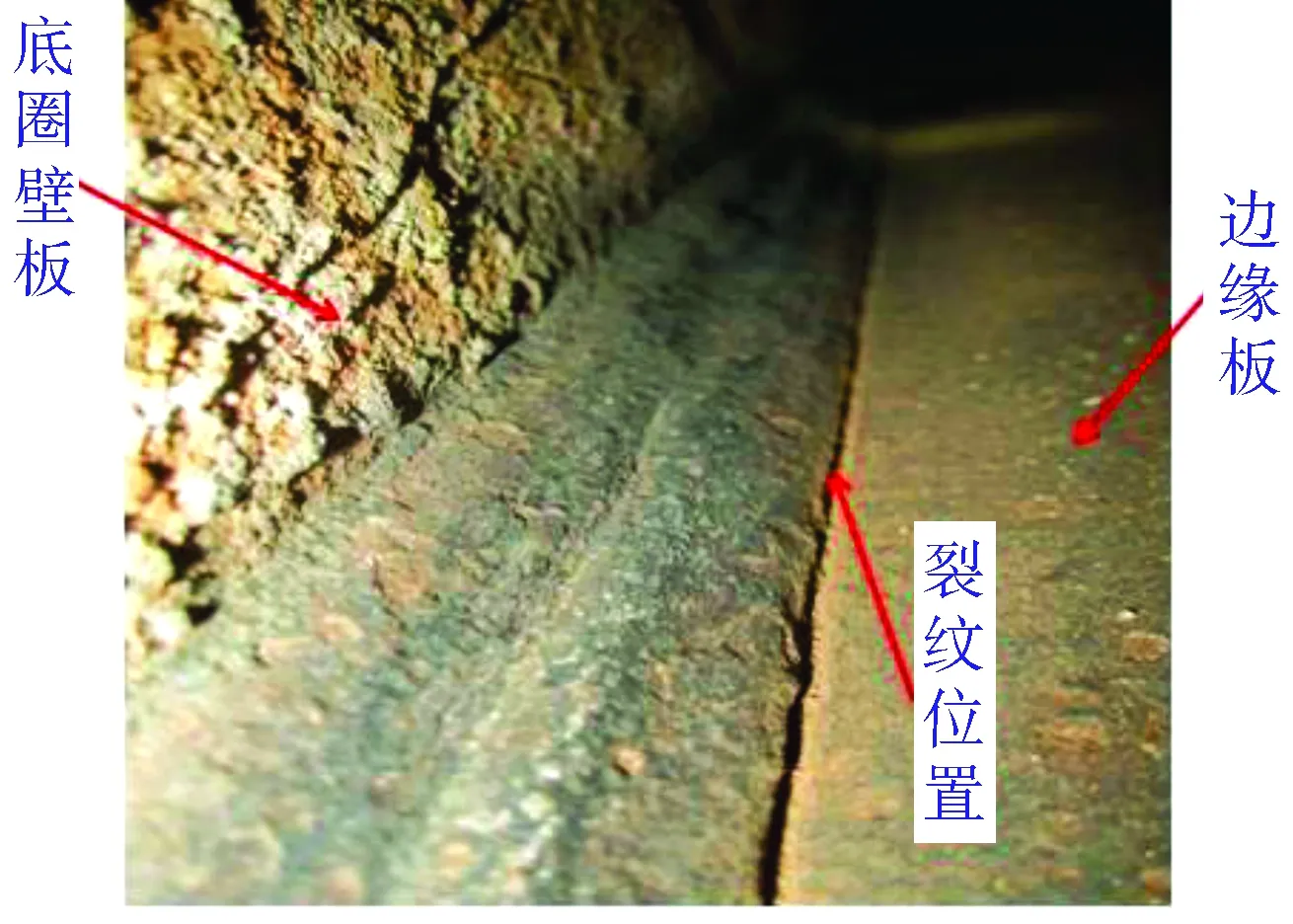

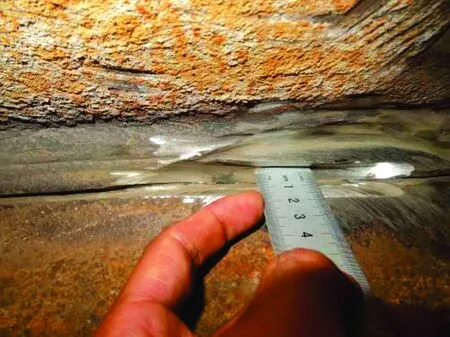

裂纹发生在内侧角焊缝焊趾处,最大连续长度达到4 630 mm,外观如图2所示。在发现大角焊缝内侧边缘板母材表面裂纹后,为确认裂纹内部走向,对位置7部位局部用砂轮机进行打磨,长度约为150 mm,发现裂纹呈45°向大角焊缝内侧边缘板母材下部延伸,打磨深度约15 mm仍能够看到微裂纹,如图3所示。内侧角焊缝开裂位置如图4 所示。

图1 裂纹位置平面布置

1.2 充水过程中罐底板沉降变形现象

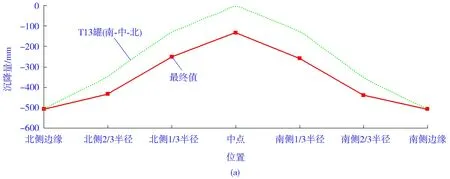

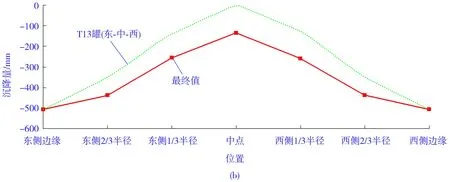

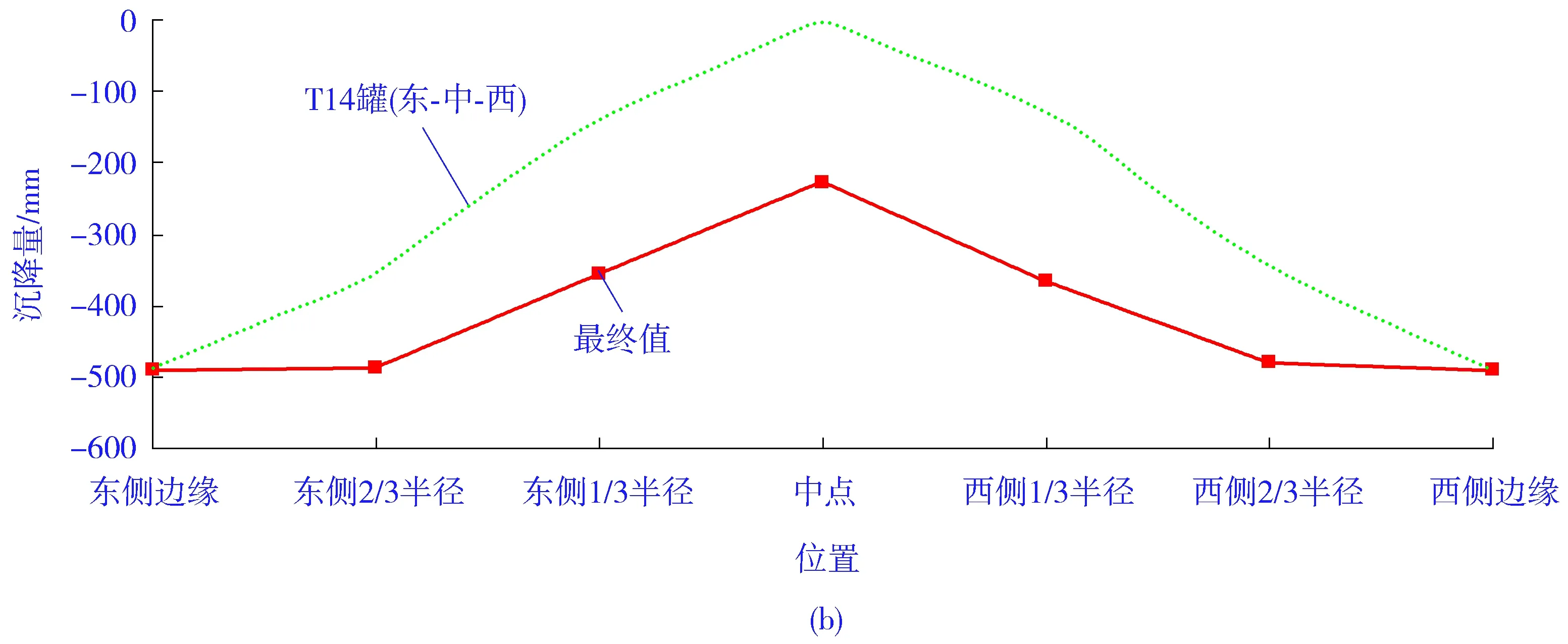

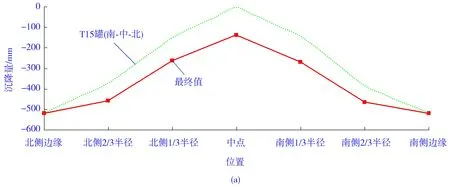

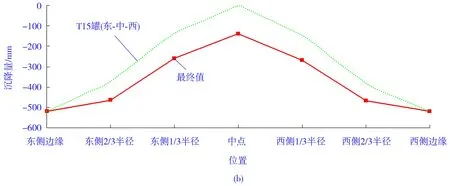

在充水试压过程中,对储罐的沉降进行检测,主要监测储罐基础沉降和罐底板锥面变形。结果显示,在试水完毕后,T-13、T-14、T-15罐相比其他储罐下沉大。

T13、T14、T15罐底板在充水预压过程中沉降变形以及罐底板锥面变形测量结果如图5~图7 所示。

图2 裂纹外观照片

图3 裂纹走向识别

与其他钢结构相比较,大型储油罐能经受住较大的整体沉降变形,因此对地基承载力要求较低,但是抵御地基不均匀沉降的能力有限。尤其当地基在不满足要求的情况下,地基不牢固等会加剧不均匀沉降的产生。从数据测量中的坡度变化也能反映出地基沉降后底板变形量在不同的半径区域是不同的。显然,边缘板位置的变形会在内侧焊缝产生应力的集中。

图4 T13罐T形接头内侧角焊缝开裂位置示意

1.3 充水过程中环梁沉降现象

检测结果表明,T13、T14、T15这3台罐环梁内侧的底板产生了严重的下沉变形,并且位于壁板附近的环梁也存在不同程度下沉。各储罐基础沉降量统计如表1所示。由表1可见,上述3台罐的整体沉降量较大。而且数据中相邻观测点的最大高度差主要出现在T13与T14这2台储罐。

图5 T13罐底板沉降变形

图6 T14罐底板沉降变形

图7 T15罐底板沉降变形

初步分析认为,环梁的沉降幅度对T形接头内侧角焊缝开裂具有重要的影响。环梁的沉降幅度不同,在T形接头内侧焊缝焊趾处产生应力大小也会不同。该应力与地基沉降引起底板变形造成的应力相互作用,最终在焊趾处产生附加应力。附加应力大小与底板沉降变形以及环梁沉降直接相关。

随着底板变形量的变化,附加应力随之变化。然而集中在T形接头内侧焊缝区域的附加应力是否会导致内侧角焊缝开裂,则需要通过对附加应力进行计算分析才能确定。

表1 各储罐基础沉降量统计 单位:mm

2 储罐底板变形与T形接头内侧角焊缝裂纹初步分析

一般来说,焊接接头区域发生开裂现象的原因主要来自于两种情况【1】:一种是焊接接头出现的热裂纹、冷裂纹以及存在的气孔、夹渣等其他缺陷在焊接残余应力作用下开裂,这种情况与焊接材料、焊接工艺及焊接结构有关,属于焊接质量问题;另一种即为附加外力造成接头内拉伸应力超过材料抗拉强度而导致的开裂,这种情况与焊接质量无关,是由过大的附加外力或附加外力与内部残余应力叠加形成的综合应力导致的接头部位开裂。T13罐及其他储罐的壁板与底板间角接接头焊接质量已经确认,其焊后没有产生冷裂纹、热裂纹及气孔、夹渣等其他焊接缺陷。

在储罐充水试时中对底板变形进行检测的过程中发现,T13、T14、T15储罐底板发生了沉降变形。充水试压过程中,充水造成的静压力会在T形接头中产生附加应力,而底板的下沉变形也将在接头中产生附加应力。

通过对T形接头内侧角焊缝开裂的T13储罐与其他底板未变形的储罐以及底板变形但内部角焊缝未开裂的T14、T15储罐进行对比分析,初步认为T13罐T形接头内侧角焊缝开裂的直接原因有二,一为充水过程中,水压不仅会对底板产生压力,在地基不稳的情况还会使底板下沉变形;二是水压还会对T形接头产生附加静压力。

底板的沉降变形会在T形接头内产生附加拉应力。由于T形接头本身存在焊接残余应力,与附加拉应力叠加将使接头内应力更大,发生开裂的倾向也随之增大。在焊接接头质量合格的条件下、储罐充水试压过程中,接头开裂是由水压造成的附加静压力、底板沉降造成的附加拉应力以及焊接接头本身的残余应力中的某个因素引起的,还是多个因素叠加引起的,需要通过计算分析来确定。

3 充水过程中T形接头内侧角焊缝的附加应力

在充水过程中,地基对底板的支撑力度不够,导致底板承载能力下降进而发生沉降变形,且地基沉降的不均匀性使底板在不同半径方向的沉降量不一致。而底板沉降变形、特别是起重要支撑作用的环梁的沉降,将会在T型接头内侧角焊缝内产生附加应力(称为变形附加应力)。另外,在充水试压过程中水的静压也将会在T形接头内侧角焊缝内产生附加应力(称为静压附加应力),而这两个附加应力将会改变T形接头内侧角焊缝的应力状态。

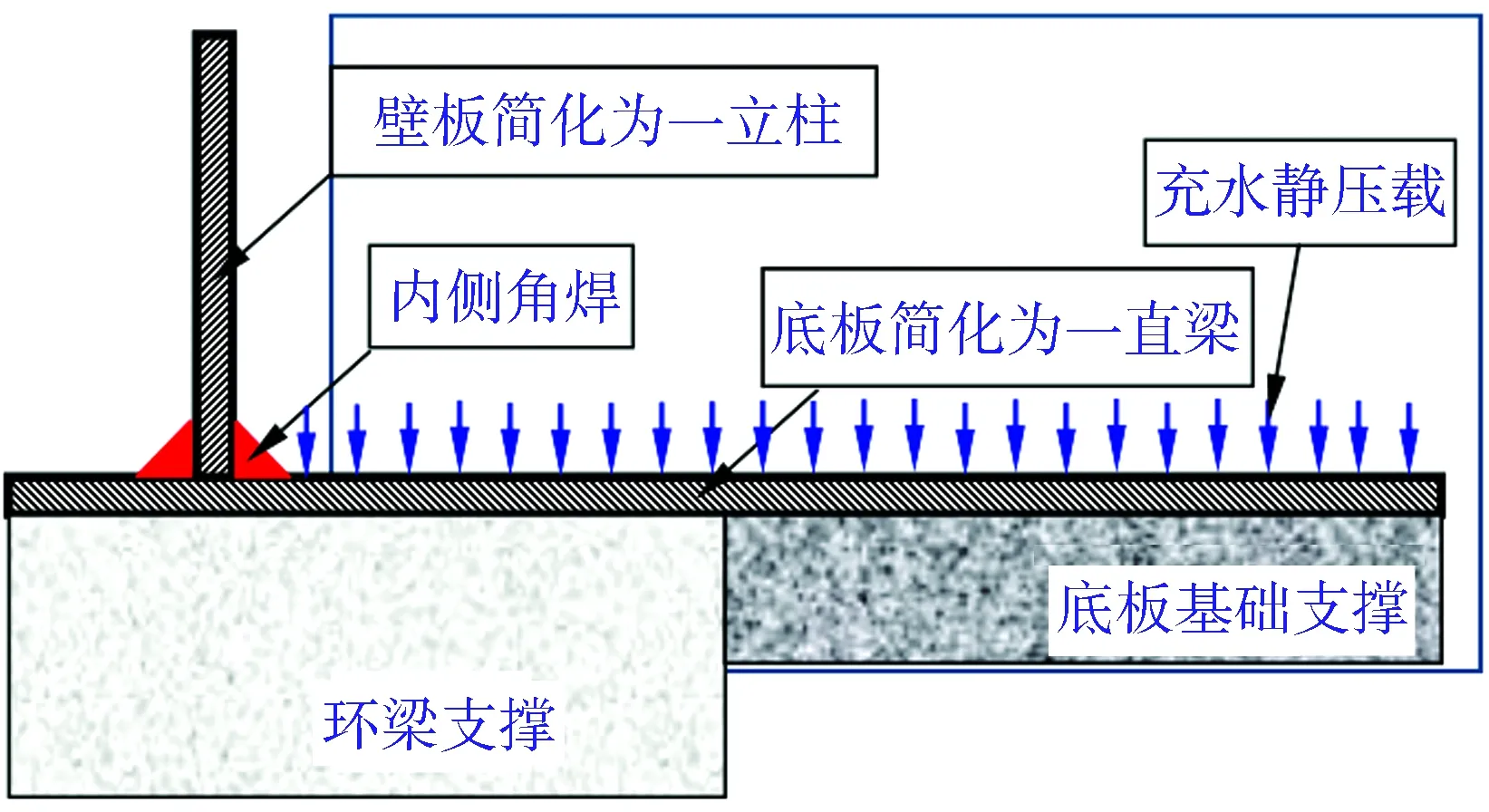

为了使问题简化,便于理解和分析,以储罐T形接头为中心,将底板抽象为一个有背面支撑的T形横板直梁板结构、壁板抽象为一立柱,如图8所示。

在抽象建立的附加应力分析模型中,T形接头下部和底板下部考虑不同的支撑,并在相同的充水静压载荷下产生不同的沉降变形。由于充水静压、环梁沉降、底板沉降在充水试压过程中对储罐T形接头内侧角焊缝产生的附加应力是不同的,因此,为了便于分析,将充水试压过程中在储罐T形接头内侧角焊缝产生的静压附加应力和底板沉降变形附加应力分类讨论。

图8 储罐T形接头附加应力分析模型示意

1) 静压附加应力

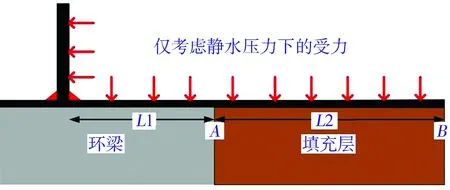

在不考虑底板沉降变形的条件下,不同充水高度产生的静压力对T形接头内层角焊缝应力状态的影响如图9所示。

图9 静水压力下结构受力模型示意

2) 变形附加应力

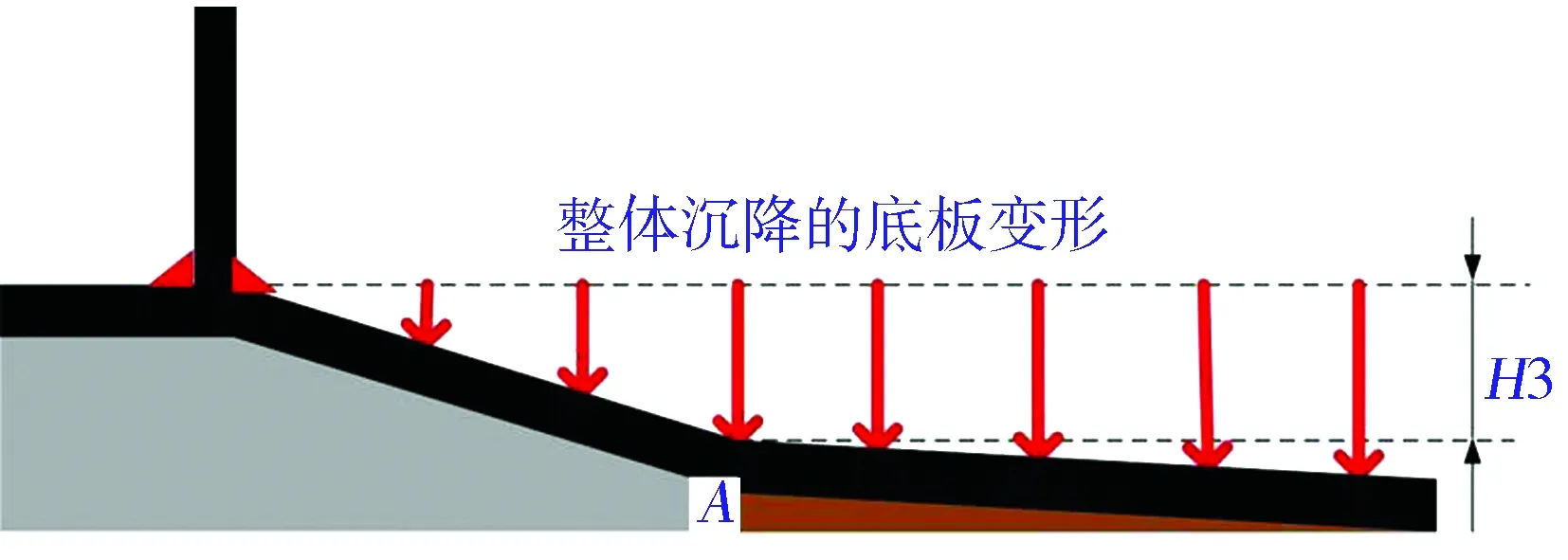

充水20 m后,如果地基的承载能力不够,则会发生地基沉降,从而导致底板沉降变形及环梁沉降。整体沉降后底板变形的结构受力模型如图10 所示。

图10 整体沉降后底板变形的结构受力模型示意

无论是变形附加应力还是静压附加应力,都将会改变T形接头内侧角焊缝内的应力状态。然而这两种附加应力对T形接头内侧角焊缝应力状态的改变目前还无法通过实验直接测定出来,只能通过有限元计算进行定量分析。

通过对测量数据(对经点最大差值与相邻点差值)进行分析,发现T13与T14罐的对经点和相邻点下降差值较T15罐更大。为了对照,将开裂的T13罐与未开裂的T14罐确定为主要研究对象,分别研究分析储罐充水试压过程中支撑环梁和底板基础沉降变形造成的T形接头内侧角焊缝附加应力的变化规律。

鉴于有限元计算的复杂性,必须通过专门的软件进行计算,因此委托院校进行了有限元分析,本文在此只引用计算结论。

a) 充水静压对T形接头内侧角焊缝产生的附加应力非常微小,可以忽略不计。

b) 支撑环梁周向沉降对T形接头附加应力的影响较小,可以忽略不计。

c) 如果支撑环梁不发生沉降,在其支撑下,仅环梁内侧储罐底板变形对T形接头内侧角焊缝的应力状态几乎没有影响;

d) 若支撑环梁发生不均匀沉降则会在T形接头内侧角焊缝内产生较大附加应力,且应力在底板焊趾处形成很大的应力集中。在T13罐和T14罐两种支撑环梁沉降条件下,底板焊趾处形成的应力集中分别高达234 MPa和137 MPa。由于T13罐环梁沉降量大于T14罐,因而使得T13罐沉降条件下T形接头内侧角焊缝焊趾处的附加应力要明显大于T14罐沉降条件下的焊趾附加应力。同时结果也表明,由于变形发生在底板,在T13罐和T14罐两种沉降变形条件下,壁板上焊趾处的附加应力均小于底板焊趾处的应力。

e) 实际工况中,支撑环梁和内侧地基均发生不均匀沉降的条件下,储罐T形接头内侧角焊缝焊趾处的应力集中现象更为明显。在T13罐和T14罐两种底板沉降变形条件下,T形接头内侧角焊缝底板焊趾处的附加应力分别达到320 MPa和230 MPa。

f) 从计算结果上看,T13罐T形接头内侧角焊缝单纯由支撑环梁和底板沉降变形造成的附加应力还未达到使其开裂的应力水平。

4 T形接头多层多道焊接残余应力

委托院校进行了焊接残余应力的计算,本文只引用计算结论:

a) 多层多道焊接过程中,前、后焊道间相互热作用对接头焊接残余应力水平具有重要的缓解作用【2-3】。

b) T13和T14罐T形接头内侧角焊缝壁板焊趾和底板焊趾处残余应力分别为524 MPa和385 MPa,壁板焊趾处的残余应力水平明显高于底板焊趾,这是由于多层多道焊接过程中前、后焊道间的附加热处理造成的。

c) T形接头内侧角焊缝焊接残余应力峰值接近储罐母材的屈服强度,低于材料的抗拉强度。

d) 从计算结果上看,储罐T形接头焊接残余应力不会导致接头的直接开裂。

5 储罐T形接头内侧角焊缝开裂判据

储罐在焊接接头存在焊接残余应力的条件下,由于底板发生不均匀沉降变形在T形接头内产生了附加应力,而焊接残余应力和附加应力的叠加则有可能造成T形接头内侧角焊缝开裂。因此,本部分基于焊接残余应力和和附加应力的叠加建立储罐T形接头内侧角焊缝开裂失效判据。

多重因素影响下,焊趾处发生开裂与该处的应力状态密切关联。储罐在充水试压过程发生底板不均匀沉降变形,T形接头内部产生附加应力。该附加应力与T形接头内原有的焊接残余应力叠加后,如果超过材料的抗拉强度则会使接头开裂失效。因此,将焊接残余应力σi(内应力)和底板沉降变形及充水静压造成的附加应力σo(外应力)叠加作为接头的综合应力σT,即σT=σi+σo其是否超过材料的抗拉强度作为接头是否开裂失效的判据。若T形接头综合应力超过材料的抗拉强度,则可以判定该T形接头开裂。

1) 将焊接残余应力峰值(焊趾处残余应力)与材料抗拉强度σb进行比较,判断在焊接残余应力(内应力)作用下T形接头是否开裂:

a)σi<σb:T形接头内侧角焊缝不会开裂,亦即接头焊接质量无问题;

b)σi>σb:T形接头内侧角焊缝发生开裂,接头焊接质量存在问题。

通过数值分析,内侧角焊缝罐底板焊趾处残余应力峰值为385 MPa,小于罐体材料的抗拉强度680 MPa。因此,可判定T形接头焊接残余应力不会导致其焊趾处开裂。

2) 将附加应力与材料抗拉强度进行比较,判断在附加应力作用下接头是否开裂:

a)σo<σb:底板沉降变形在接头内形成的附加应力不会使T形接头开裂;

b)σo>σb:底板沉降变形在接头内形成的附加应力使T形接头直接开裂。

T13和T14罐的T形接头内侧角焊缝底板焊趾处的附加应力分别为320 MPa和230 MPa,都小于材料抗拉强度。因此,T13和T14储罐底板沉降变形在T形接头内形成的附加应力未达到使T形接头直接开裂的水平。

3) 将综合应力与材料抗拉强度进行比较,判断接头在充水试压过程中是否开裂:

a)σT<σb:T形接头不开裂;

b)σT>σb:T形接头开裂。

根据对T形接头内侧焊缝残余应力和充水过程施加的外应力的分析,T13罐和T14罐T形接头综合应力对比如表2所示。

表2 基于综合应力T形接头内侧焊缝焊趾处开裂判断

从表2数据对比可知:T13罐T形接头底板焊趾处综合应力为705 MPa,超过罐体材料12MnNiVR钢的抗拉强度,T形接头在内侧角焊缝焊趾处发生开裂;T13罐壁板焊趾处的综合应力达到了664 MPa,超过材料的屈服强度,接近但没有达到材料的抗拉强度,因而T形接头未在壁板焊趾处开裂。另外,在充水试压过程中,对于底板焊趾和壁板焊趾,哪个位置的综合应力先达到并超过罐体材料的抗拉强度,那个位置就会开裂。而一旦在某一焊趾处开裂,就将大幅度释放T形接头内侧角焊缝的残余应力,也就不会造成在另一焊趾处同时开裂。由于充水试验过程中底板沉降变形在底板焊趾处的附加应力明显高于在壁板焊趾处的附加应力,使得底板焊趾处的综合应力先达到罐体材料的抗拉强度,因此,T形接头会在底板焊趾处开裂。对比T13罐两焊趾处的焊接残余应力、变形附加应力以及开裂位置可以看出,底板变形附加应力才是T形接头内侧角焊缝焊趾开裂的直接诱导因素。

T14罐T形接头底板焊趾和壁板焊趾综合应力分别为615 MPa和622 MPa, 均低于罐体材料12MnNiVR钢的抗拉强度, 因而T14罐的T形接头未发生开裂。该判断结果与实际情况一致。

6 结论

采用模拟实验与数值计算相结合的方式,以数据为基础揭示了T13储罐T形接头内侧角焊缝开裂的原因。经过分析得到以下结论:

1) 如果支撑环梁不发生沉降,在其支撑下,仅环梁内侧储罐底板变形对T形接头内侧角焊缝的应力状态几乎没有影响;

2) 在充水试压过程中,由于充水静压和底板不均匀沉降变形,特别是环梁沉降造成的变形在T13罐T形接头内产生320 MPa的附加应力,但未超过罐体12MnNiVR钢的抗拉强度。因此,单独由T13罐底板不均匀沉降造成的附加应力未达到使T13罐T形接头开裂的应力水平。

3) 对储罐T形接头多层多道焊接残余应力计算分析结果表明, T13罐T形接头内侧角焊缝残余应力为385 MPa, 低于罐体12MnNiVR钢的屈服强度和抗拉强度。因此, T形接头内的焊接残余应力不会直接导致T形接头内侧角焊缝开裂。

4) T13罐T形接头内侧角焊缝开裂的直接原因为T13罐底板不均匀沉降变形,特别是环梁沉降造成的变形,该变形在T形接头造成较大的附加应力,与T形接头原有的焊接残余应力叠加造成开裂,而底板变形附加应力则是T形接头内侧角焊缝开裂的直接诱导因素。