中间层厚度对银与07Cr16Ni6高强不锈钢接触反应钎焊的影响

2020-01-03

(西安航天发动机有限公司,陕西西安710100)

0 前言

银具有优异的导热性和塑性,常作为防碰磨材料用于液体火箭发动机的液氧环境中,但因其强度低,无法单独用于工况要求较高的承载结构件。马氏体高强不锈钢具有良好的综合力学性能,尤其是低温韧性、抗拉强度、焊接性能和机械加工性能均良好,常用于液体火箭发动机重要承载结构件[1]。马氏体高强不锈钢与银的复合结构兼具高强度和防碰磨功能,可用于液氧环境中。目前,涉及银与不锈钢异种材料的连接方法有氩弧焊堆焊、爆炸焊等[2-3],氩弧焊堆银工艺生产效率低,银层内部缺陷多,且银与不锈钢基体间的结合力差;爆炸焊接过程中由于炸药产生的高温、高压作用会对银金属造成一定的损伤,产品变形大,银表面常出现局部烧蚀,此外,爆炸焊对产品结构要求高。

钎焊是一种借助中间层材料产生的液相与母材之间冶金反应,在加压(或不加压)条件下通过原子相互扩散的共同作用来实现连接的工艺方法,对于一些结构复杂或需大面积焊接的结构件具有独特优势,因此广泛应用于航空航天领域[4-6],但目前尚未有关于采用钎焊来实现银与马氏体高强不锈钢连接的报道。本研究在银与高强不锈钢之间添加Cu中间层,通过Ag-Cu在钎焊条件下发生接触反应生产液相,来实现银与高强不锈钢的连接。

1 试验材料及方法

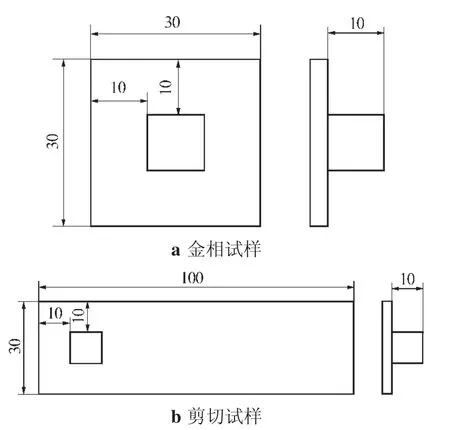

采用厚度3mm的07Cr16Ni6钢与尺寸为10mm×10mm×10 mm的银块开展钎焊试验,07Cr16Ni6钢化学成分如表1所示,银块杂质含量≤1%。使用金相砂纸对07Cr16Ni6钢及银块待钎焊部位进行抛光,去除试板表面机械加工产生的横纹和毛刺,并在07Cr16Ni6钢表面电镀不同厚度的Cu中间层,其厚度如表2所示。对银块进行酸洗,去除表面的氧化物及油污。

表1 07Cr16Ni6钢化学成分Table 1 07Cr16Ni6 steel composition %

表2 Cu中间层厚度Table 2 Cu interlayer thickness

Cu中间层镀覆后,将银块及07Cr16Ni6钢试板装配在一起,如图1所示,为了保证银块与高强不锈钢板充分接触,采用工装夹紧。将装配好的试验件放入真空钎焊炉中,对炉膛抽真空,待炉膛真空度达到1×10-2Pa时开始加热,待炉膛温度达到880℃时,开始保温,保温时间30 min;保温结束后停止加热,试验件随炉冷却至室温。取出试验件,观察银与07Cr16Ni6钢钎缝外观及界面形貌,并通过剪切试验测试钎焊接头强度。

图1 银/钢钎焊试验件结构示意Fig.1 Schematic diagram of silver/steel brazing test piece

2 结果与讨论

银与07Cr16Ni6高强不锈钢钎焊试验件外观照片如图2所示。可以看出,采用不同厚度Cu作中间层均实现了银与高强不锈钢的钎焊连接,钎角部位存在明显的Ag-Cu共晶组织。随着中间层厚度的增加,钎缝钎角变得饱满,当中间层厚度达到40 μm时,银基体出现明显的熔蚀现象。根据Ag-Cu二元合金相图可知,银-铜共晶温度为779℃,共晶点含银量约为72%。在钎焊过程中,随着温度的升高,Ag基体与Cu镀层之间会进行相互扩散,沿扩散方向将会形成不同的Ag-Cu浓度梯度,当温度达到共晶点后,成分浓度接近共晶点区域会首先发生接触反应,形成液相共晶组织,在其界面处会生成液相,并随之发生固态银向液相中溶解现象[7]。此时,钎缝界面不仅存在固态Cu与Ag原子的相互扩散,同时还有银与铜的冶金反应生成液相的过程、固态Cu与Ag原子向Ag-Cu共晶液相中的溶解及Ag-Cu共晶液相向Ag及Cu固相中的扩散过程。随着保温时间的延长,液态金属量逐渐增多。

银与07Cr16Ni6高强不锈钢钎焊试验件截面形貌如图3所示。1#接头内部存在多处未焊合缺陷,2#和3#接头界面连续致密,4#接头银基体边缘存在熔蚀缺陷。分析认为,当Cu中间层厚度为10 μm时,厚度偏薄,钎焊过程中无法生成足够的液相填充界面,界面处存在多处未焊合;当Cu中间层厚度增大到20 μm时,银与铜中间层反应充分,生成的液相足以填充界面,同时未造成银基体熔蚀,银与高强不锈钢形成可靠的钎焊连接;Cu中间层厚度增加到40 μm时,钎焊过程中生成的液相偏多,在钎焊加压条件下,过多的液相被挤出,堆积在钎角处,造成银基体熔蚀。

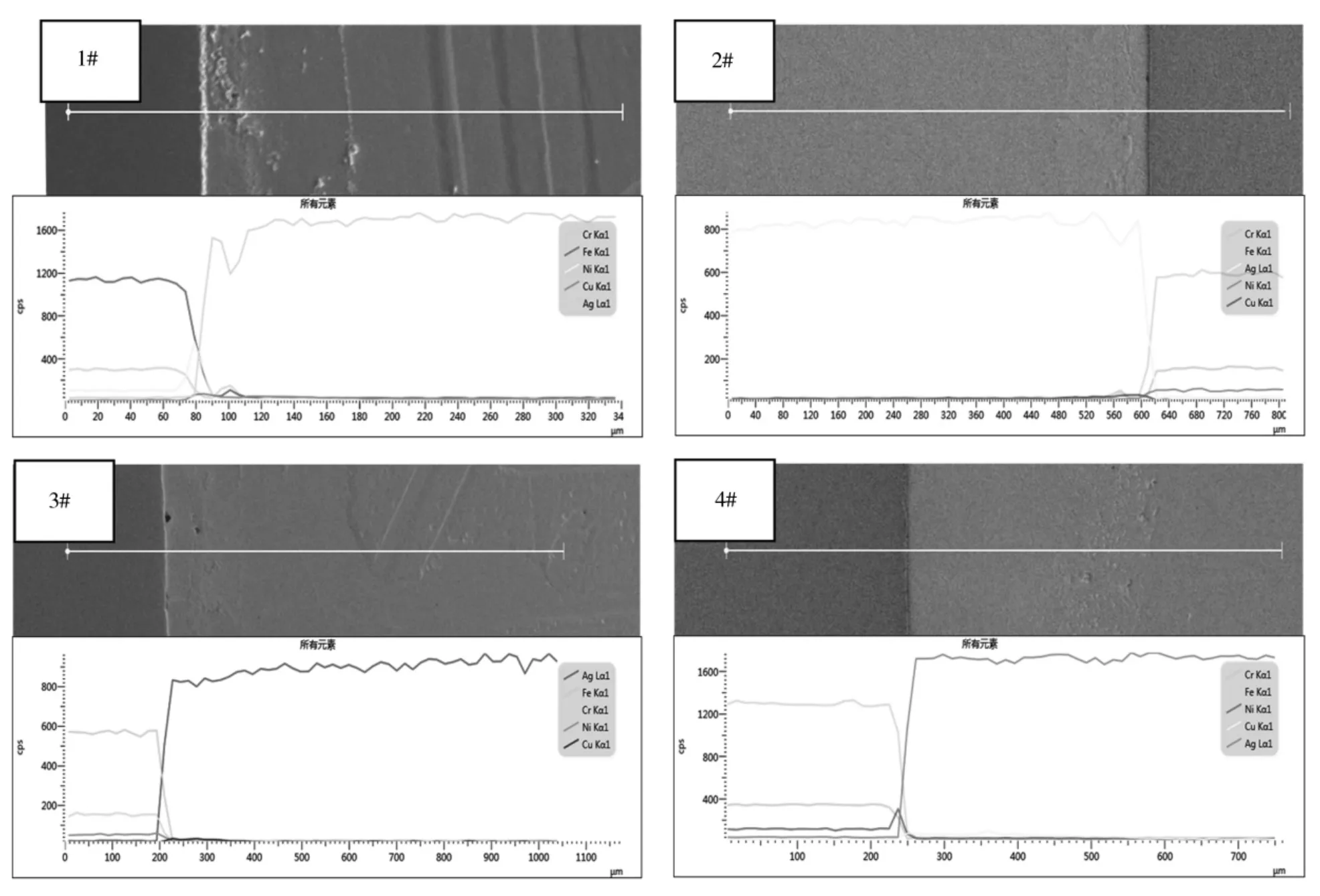

银与07Cr16Ni6高强不锈钢钎焊试验件界面线扫描如图4所示。可以看出,铜中间层主要向银基体侧扩散,随着Cu中间层厚度的增加,Cu向银基体的扩散深度分别为80μm、120μm、150μm及250μm;而Cu向07Cr16Ni6不锈钢内的扩散很浅,仅几微米。这是因为根据Fe-Cu二元合金相图,铁与铜在液态时无限互溶,固态时有限互溶,当铜向铁散时,形成有限溶解的固溶体。

图2 银与07Cr16Ni6不锈钢钎缝外观形貌Fig.2 Appearance of silver and 07Cr16Ni6 stainless steel brazing joint

图3 银与07Cr16Ni6不锈钢钎缝截面形貌Fig.3 Cross section morphology of silver and 07Cr16Ni6 stainless steel brazing joint

银与07Cr16Ni6高强不锈钢钎焊接头抗剪强度测试结果如图5所示。当中间层厚度为10μm时,由于钎焊过程中接触反应生成的液相量不足,钎缝内部存在未焊合缺陷,接头强度仅为65 MPa,接头断于钎缝处;中间层厚度增加至20 μm和30 μm时,接头抗剪强度分别达到131 MPa和133 MPa,接头均断于银基体处;中间层厚度为40 μm时,钎焊接头强度降至84 MPa,接头断于钎缝处,这与钎焊过程生成的液相偏多而产生熔蚀缺陷有关。

3 结论

采用Cu作为中间层实现了银与高强不锈钢接触反应钎焊,通过对接头进行微观组织分析和力学性能检测,得出以下结论:

图4 银与不锈钢钎缝界面线扫描结果Fig.4 Interface line scanning results of silver and stainless steel brazing joint

图5 钎焊接头抗剪强度与中间层厚度的关系Fig.5 Relationship between the shear strength of brazing joint and the thickness of interlayer

(1)在合适的中间层厚度下,银与高强不锈钢通过接触反应钎焊可实现有效连接,界面连续致密,接头强度可达131 MPa,接头断于银基体处。

(2)随着中间层厚度的增加,Cu向银基体的扩散深度增加。