地板结构焊接过程有限元分析及工序优化

2020-01-03李树栋金文涛宋雷雷占小红赵文勇张玉莲魏艳红

李树栋,金文涛,宋雷雷,占小红,赵文勇,张玉莲,魏艳红

(1.南京航空航天大学材料科学与技术学院,江苏南京210016;2.中车南京浦镇车辆有限公司技术工程部,江苏南京210031)

0 前言

地板结构是轨道车辆底架结构中重要的组成部件之一,其由多块中空铝合金型材拼焊而成。地板组焊过程易出现焊接变形,控制其组焊的焊接变形一直是轨道车辆地板生产环节中的关键问题[1]。传统控制焊接变形的方法是通过多次地板组焊试验以获得合理的工装预设挠度及焊接顺序,整个过程费时耗力且成本极高,造成资源的很大浪费。随着计算机技术及数值模拟理论的发展,采用有限元方法对轨道车辆车体结构进行焊接过程模拟仿真,可以准确预测焊接过程、焊后应力以及焊接变形变化和分布,并优化焊接工艺参数及焊接工装[2-4]。针对大型构件焊接过程有限元分析,热弹塑性和固有应变(收缩应变)是两种主要的建模分析方法[5-6]。其中热弹塑性法计算精度高,但计算效率低,收敛比较困难,固有应变法虽然计算效率高,但计算精度不如热弹塑性法。为解决传统热弹塑性法计算效率低的问题,陈建波[7]等人对大型复杂结构采用组合焊道,不同类型单元混合使用,以及增大时间步长的方式实现焊接变形和残余应力预测。熊超杰[8]以CRH3G动车组铝合金地板为研究对象,采用壳-实体单元过渡的网格模型,以平均热循环曲线作为焊接热输入实现了地板焊接变形的预测分析,但是该模型忽略了焊接热源的空间移动效应,因此不能准确反映实际焊接过程。

本文利用商用MARC软件,建立基于“热弹塑性法”的地板焊接过程有限元模型,采用热力异步耦合,并行计算提高计算效率,研究焊后残余应力及焊接变形的分布规律,并基于超声波法所测试的残余应力结果验证所建立的热力耦合模型。最后计算分析不同焊接顺序下地板焊后残余应力和焊接变形分布,获得最优焊接顺序,从而指导实际焊接生产。

1 地板结构描述

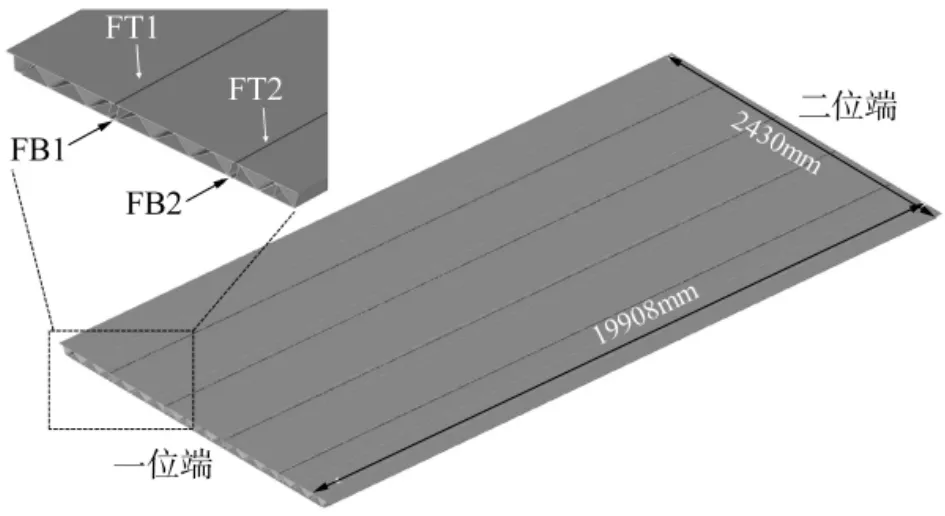

实际地板结构是典型的铝合金长焊缝焊接结构,如图1所示,其长度为19908mm,宽度2430mm。在地板正反两面各分布四条焊缝,焊缝长度与地板长度一致,且均为对接形式。8条焊缝焊接方法与焊接工艺参数完全一致,均采用MIG自动焊焊接方法,焊接电流212 A,焊接电压23 V,焊接速度10 mm/s。地板结构实际焊接时,采用对称的焊接工序,即利用双焊枪自动焊机从一位端到二位端先对外侧两条焊缝同时进行施焊,后对中间两条焊缝同时施焊。

2 有限元模型的建立

为降低计算量,仅取地板结构长度方向的1/8片段进行有限元建模分析,同时考虑地板实际焊接工序的对称性,宽度方向取实际尺寸的1/2,并对焊缝依次命名为 FT1、FT2、FB1、FB2,如图 1 所示。

图1 地板几何模型及焊缝分布Fig.1 Geometry model of the floor and the welds distribution map

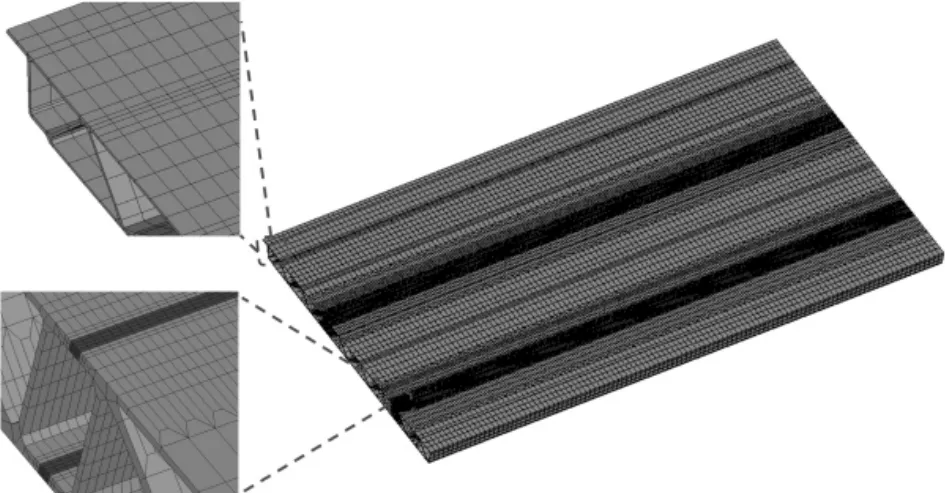

2.1 网格划分

图2 地板结构网格划分结果Fig.2 Meshing result of floor structure

2.2 材料模型

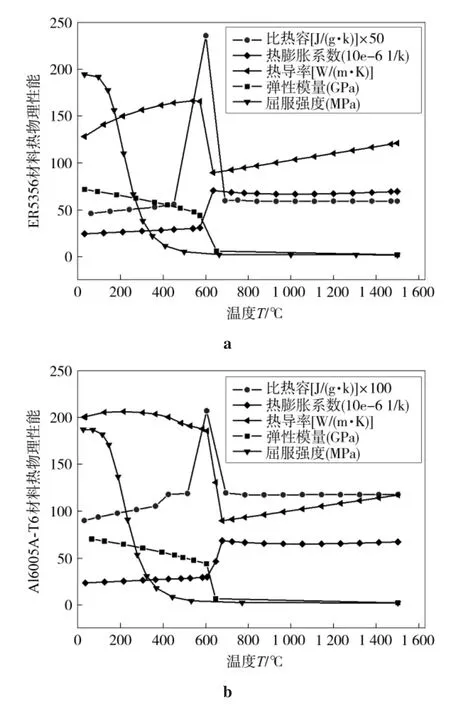

材料热物理性能参数是有限元仿真的核心参数,在焊接过程中,熔池温度梯度大,材料性能变化比较剧烈,若不考虑材料各项物性参数随温度的变化,模拟结果会存在较大偏差。地板铝合金型材为Al6005A-T6,焊缝填充材料为ER5356,通过查阅文献[9-10]、软件计算以及线性外推的方式获得其在常温和高温下的热物理性能参数如图3所示。此外,由于泊松比随温度变化幅度较小,计算模型中取0.33。

2.3 热源模型

图3 ER5356和Al6005A-T6热物理性能参数Fig.3 Thermal physical properties of ER5356 and Al6005 A-T6

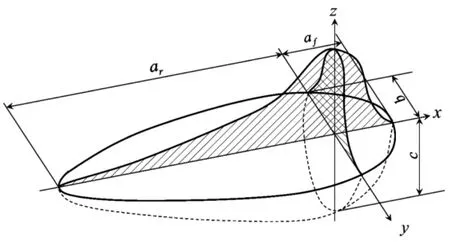

由于双椭球热源模型能够很好地体现熔池头短尾长的特征,也能反映热源在熔深方向上的能量衰减分布,因此选用该模型描述实际电弧热源。其热流分布如图4所示。

图4 双椭球热源模型热流分布Fig.4 Heat flow distribution of double ellipsoid heat source model

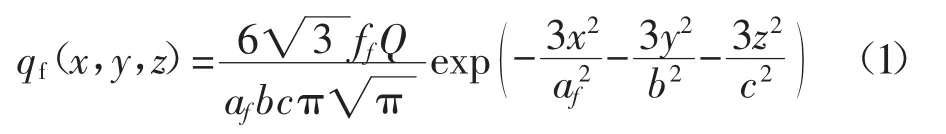

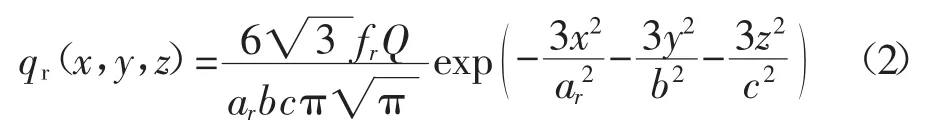

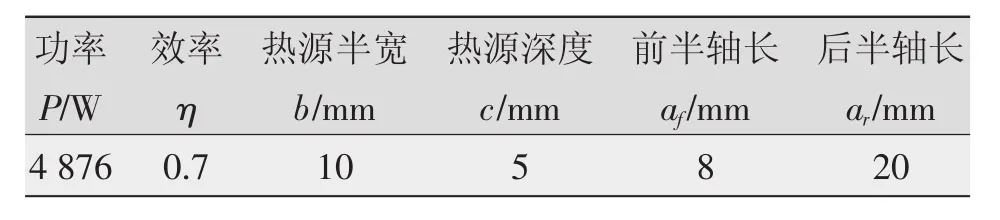

双椭球热源模型前半部分椭球内热流分布表达式为

后半部分椭球热流分布表达式为

式中 ff、fr为前后椭球热量分布函数,ff+fr=2;Q为焊接功率;af、ar为前后半椭球半轴;b为熔宽;c为熔深。

为确定模拟热源参数,取与地板焊缝相对应的典型标准对接接头进行焊接试验,试验件尺寸为300 mm×150 mm×4 mm。随后,将获得的焊接接头进行切割,打磨抛光获得熔池形貌。模拟时不断调整热源参数,使模拟的熔池截面与实际焊缝形貌吻合,如图5所示,最终确定的热源参数如表1所示。

图5 模拟与试验熔池截面对比Fig.5 Comparison of Molten Pool Morphology between Simulation and Experiment

表1 模拟使用的热源参数Table 1 Heat source parameters in simulation

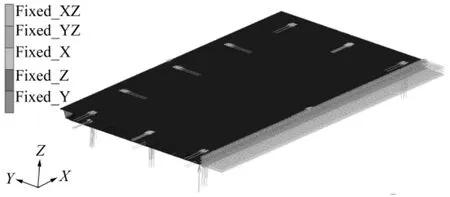

2.4 力学边界条件

在实际焊接过程中,工装夹具的夹持与释放会对焊后变形和残余应力产生较大影响。为了保证模拟精度,考虑实际夹具的夹持,并将其等效为位移约束,如图6所示,地板两端施加XZ向位移约束,左侧施加YZ向位移约束,并在对称面处施加Y向位移约束。焊接结束后,卸载XZ向和YZ向位移约束,保留对称面约束。此外,为防止夹具释放后结构发生刚性位移,整个计算过程中还施加了两个节点的X向位移约束和一个节点的Z向位移约束。

图6 位移约束Fig.6 Displacement constraint diagram

3 计算结果分析及试验验证

为进一步提高计算效率,模型求解采用四核并行计算及启用Marc软件自身的传递控制功能。传递控制即热学计算和力学计算的异步耦合,在本模型求解中,热力异步耦合频率为2,即每进行2步热学计算,再进行1步力学计算。

3.1 计算结果分析

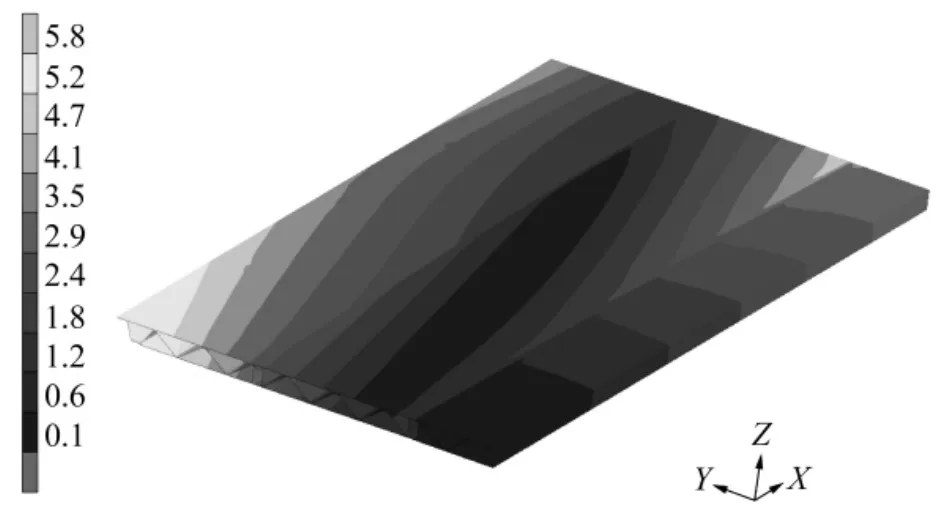

地板结构焊后变形分布云图如图7所示,由于正反焊缝对称,其变形云图正反两面一致。可以看出,由于地板夹具释放后,外侧边缘约束度较小,发生了较大变形,最大变形量为5.8 mm。同样在地板对称面靠近二位端位置也发生了较大的变形,最大变形量约为5.0 mm。从外侧边缘向内部,结构约束度增大,变形程度降低,地板中部区域及对称面靠近一位端位置焊接变形最小。

蟹肉中EPA和DHA含量均高于沿海六大地区三疣梭子蟹的[5],其EPA+DHA占脂肪酸总量的比值(三级蟹:36.16%;二级蟹:34.04%;一级蟹:47.24%)显著高于汤辰婧等[3]研究的不同月份下的中华绒螯蟹(10~12月份:11.96%~24.38%)和方兵等[23]研究的3~8月份南极鳞虾的(23.23%~28.18%)比值,这说明中华绒螯蟹经过囤养后其食用价值更高。

图7 地板结构夹具释放后变形分布云图(单位:mm)Fig.7 Contour of displacement after clamp release of floor(mm)

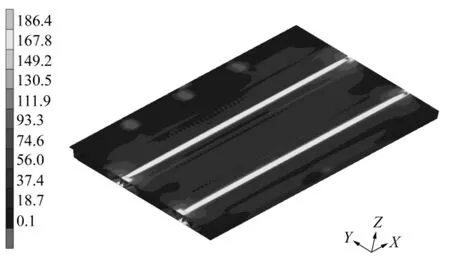

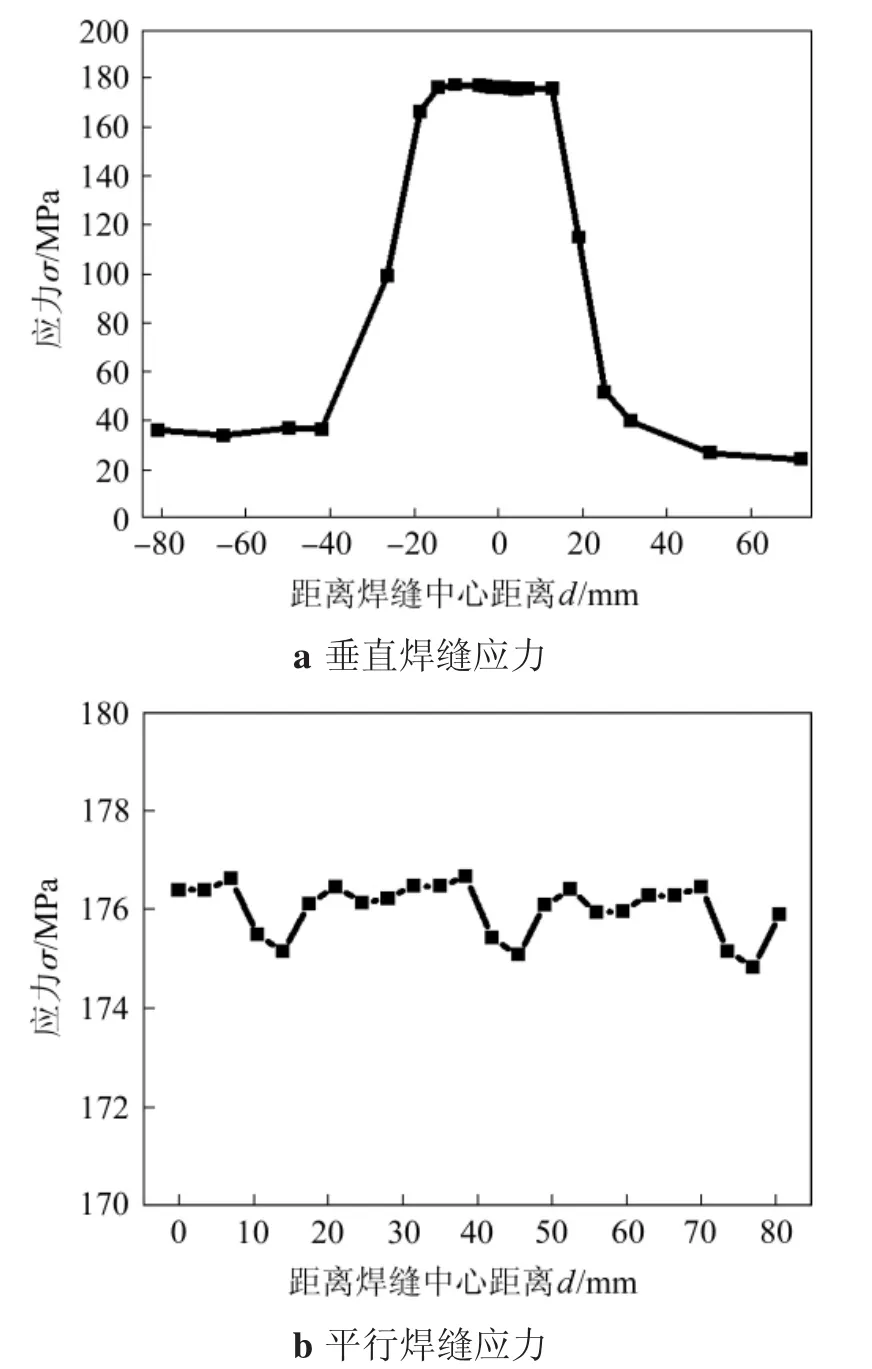

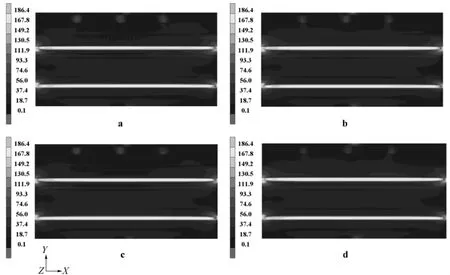

焊后地板结构的等效残余应力分布如图8所示。可以看出,在夹具释放后,等效应力主要集中在焊缝、热影响区附近以及夹具夹持位置,且焊缝中心的等效残余应力最大,其值为186.4 MPa,达到了型材的屈服强度,使得焊缝位置发生了塑性变形。夹具夹持位置残留了较大应力,这是由于在焊接过程中,夹具约束度较大,夹持位置产生了较大的塑性变形所引起的。同时在沿焊缝方向上,其等效残余应力分布比较均匀。提取FT2焊缝中间一段位置平行和垂直焊缝方向上的等效残余应力,如图9所示。由图9可知,在平行于焊缝方向上,残余应力值较大,且波动较小,相对比较稳定。而在垂直于焊缝方向上,距离焊缝中心越远,等效残余应力值越小,应力关于焊缝中心线近似对称分布,且高应力分布范围约60 mm。

图8 夹具释放后等效残余应力分布(单位:MPa)Fig.8 Distribution of equivalent residual stress after clamp release of floor(MPa)

图9 FT2平行与垂直焊缝方向等效应力分布Fig.9 Distribution of equivalent stress parallel and perpendicular to FT2 welding direction

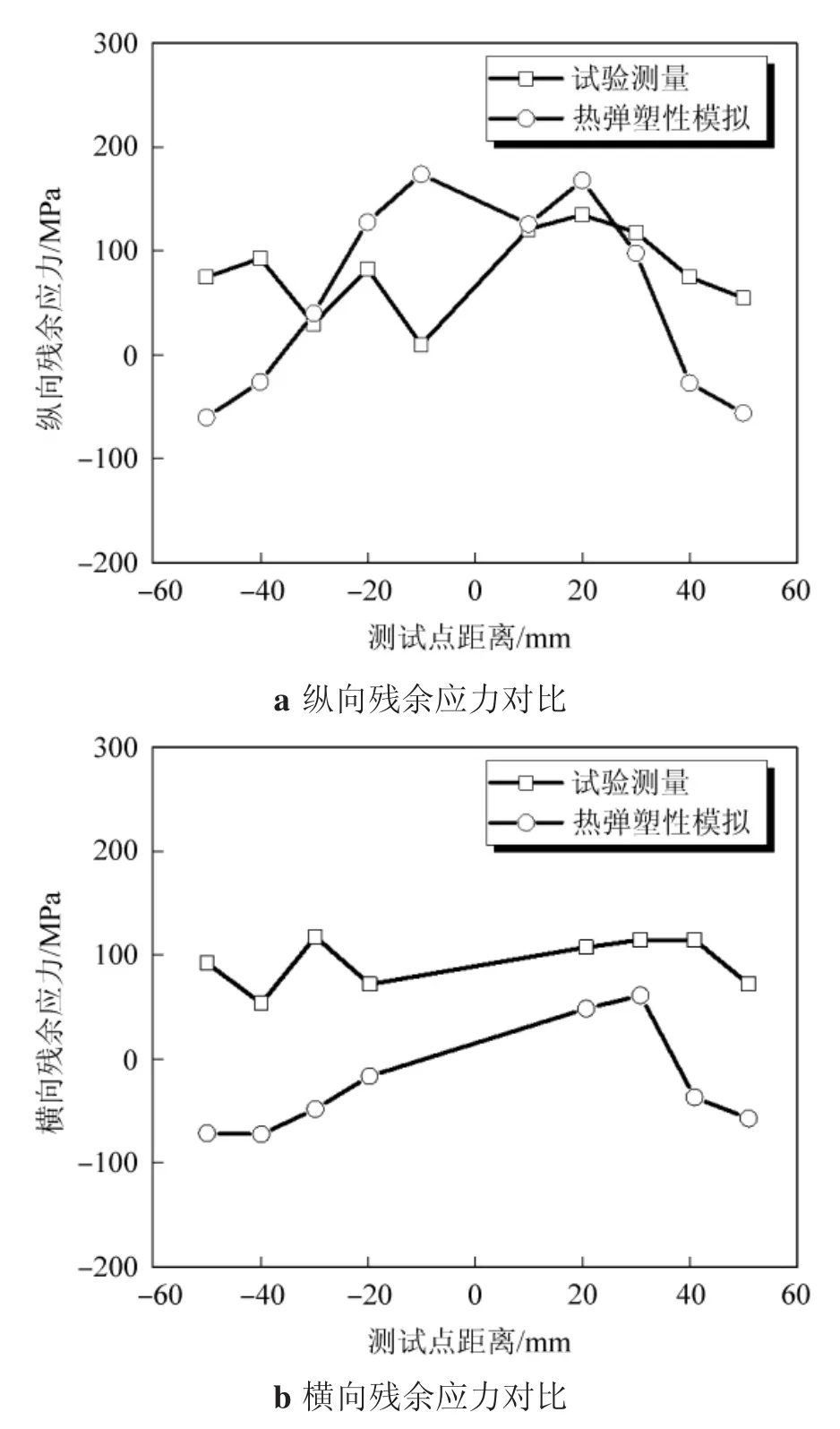

3.2 试验验证

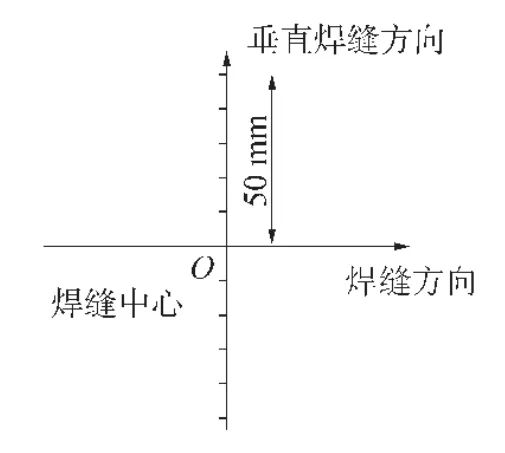

采用超声波法测量地板结构焊后残余应力,测试位置为地板反面两条长直焊缝中间位置,分别命名为DB1和DB2。每个测试位置分布10个测试点,测试点间距为10 mm,测试中心点位于焊缝中心线位置,测试方向垂直于焊缝方向,如图10所示。

图10 每个测试位置测试点分布示意Fig.10 Schematic diagram of test point distribution for each test area

由图8、图9可知,长直焊缝除起弧和收弧位置外,其附近残余应力沿焊缝长度方向分布比较均匀,应力值波动较小,因此选择模型中反面两条焊缝中间位置计算结果与实际测量值进行对比。图11a、11b分别为DB1测试位置模拟与试验纵向和横向残余应力值对比。由图11a可知,纵向残余应力的试验测量值呈现一定的波动规律,并经历了拉压应力的转变。模拟结果总体变化趋势与试验相似,并且在部分点残余应力值与试验测量结果一致性较高。图11b中,由于焊缝附近尺寸的限制,横向残余应力对比点仅8个。可以看出,试验测量的横向残余应力仍然存在一定波动,但波动幅度小于纵向残余应力。焊缝附近的横向残余应力均为拉应力,而模拟计算结果存在拉应力向压应力的转变。此外,模拟计算与试验测量的横向残余应力分布规律相似,并且残余应力的峰值较为接近。

DB2测试位置模拟与试验纵向和横向残余应力对比如图12所示。由图12a可知,纵向残余应力的计算结果与试验测量值吻合较好,在焊缝附近30 mm范围内均为拉应力,在远离焊缝位置,应力状态由拉应力转变为压应力。由图12b可知,试验测量的残余应力峰值高于模拟计算值,但两者横向残余应力均在原点位置具有关于X轴近似对称分布的特征。无论是试验结果还是模拟结果均是随着距焊缝中心距离的增加,应力状态均经历了拉-压的交替变化。

图11 DB1残余应力对比Fig.11 Residual stress comparison of DB1

综上,模拟计算得到的大多数点的残余应力大小与试验之间存在一定差距,特别是横向残余应力,但残余应力变化趋势方面,模拟计算可以较好地与试验吻合。分析认为地板结构焊接变形及应力分布模拟结果与试验之间的误差主要来源于模型简化、材料本身状态、超声波测试本身缺陷以及模拟与试验测试位置存在误差等几个方面。

4 地板结构焊接工序优化

在实际焊接过程中,焊接顺序对构件的最终残余应力分布和焊接变形具有明显影响,采用不同的焊接顺序可以得到不同的应力场和焊接变形。为了降低地板结构的应力和变形,设计了4种方案对其进行工艺优化。其中方案1对应本文第3节仿真过程所使用的焊接顺序。具体方案如下:方案1,先正后反、由外向里(FT1→FT2→FB1→FB2);方案 2,先正后反、由里向外(FT2→FT1→FB2→FB1);方案 3,正反交替、由外向里(FT1→FB1→FT2→FB2);方案 4,正反交替、由里向外(FT2→FB2→FT1→FB1)。

图12 DB2残余应力对比Fig.12 Residual stress comparison of DB2

4.1 等效应力分析

不同方案等效残余应力云图如图13所示,图13a~13d分别对应方案1~方案4。由图可知,4种方案的残余应力分布特征相似,高应力集中分布在长直焊缝中心及热影响区,并且在起弧和收弧位置分布范围较宽。4种方案的最高残余应力均达到材料的屈服强度,使得地板发生了一定的塑性变形。同时,在夹具夹持位置,由于焊接过程夹具对变形的限制作用,均残留了局部较高的应力带。对比4种方案低应力分布区,方案2和方案4最为相似,方案1和方案3最为相似。

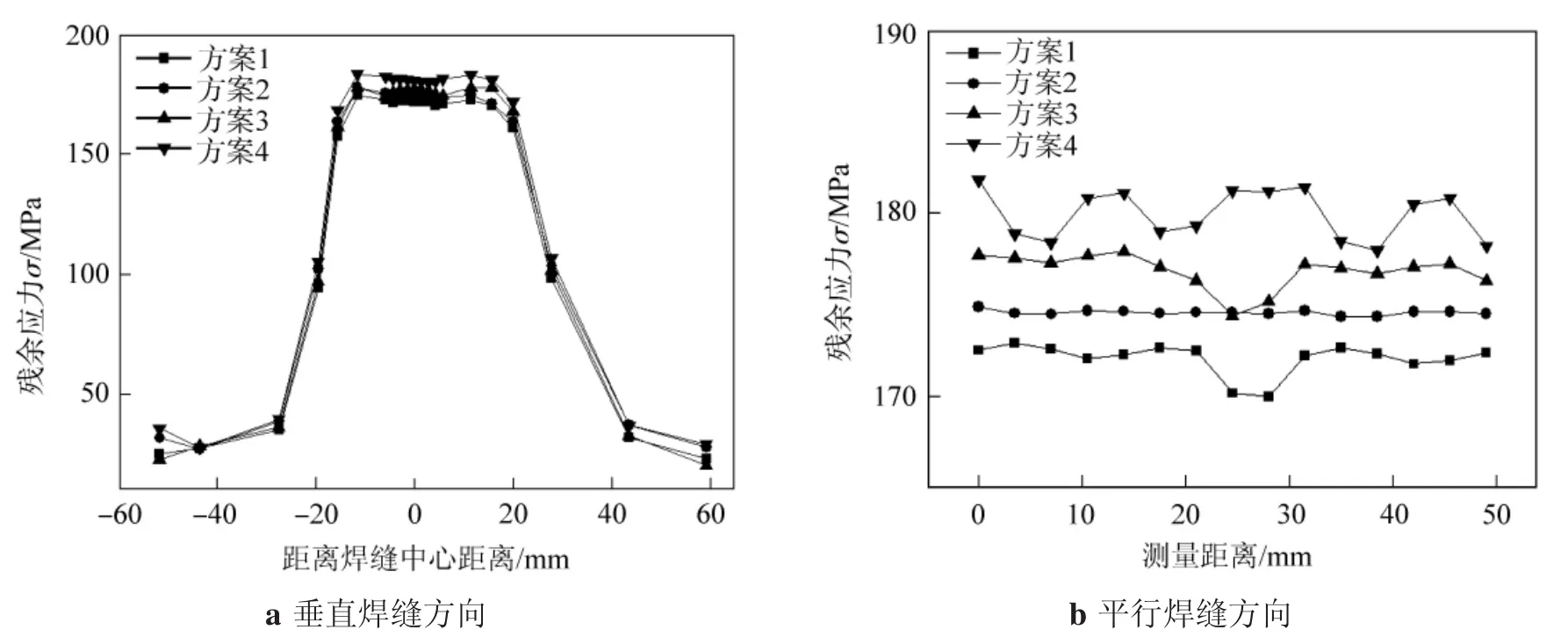

对比等效应力分布云图难以区分最优焊接方案,因此分别提取4种方案等效应力值进行对比。图14a为垂直FT1焊缝方向的等效应力,4种方案在垂直焊缝方向的等效应力变化趋势和高应力分布范围基本一致。方案4的整体应力值高于其他方案,但4种方案之间应力值差值较小。图14b为FT1焊缝中心平行于焊缝方向一段距离的焊缝处等效应力值,在平行焊缝方向,各方案的等效应力均处于高应力水平状态,残余应力均存在一定波动,但是方案4的波动相对较大。整体而言,4种方案的等效残余应力大小关系满足:方案1<方案2<方案3<方案4。

图13 不同方案应力分布对比(单位:MPa)Fig.13 Residual stress comparison of different schemes(MPa)

4.2 焊接变形分析

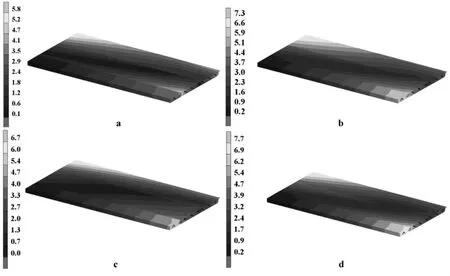

不同方案焊接变形云图如图15所示,图15a~图15d分别对应方案1~方案4。从变形分布来看,4种方案的变形分布特征基本一致,高变形带均处于约束度较小的地板一位端外侧角边缘及二位端靠近对称面位置,同时在一位端靠近对称面区域均存在一个低变形带。

图14 不同方案特定路径上应力对比Fig.14 Residual stress comparison of specific paths of different schemes

图15 不同方案变形对比Fig.15 Welding deformation comparison of different schemes

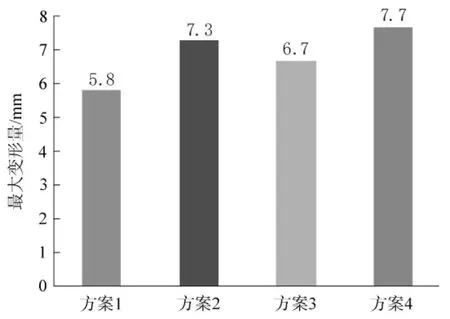

4种方案主要变形出现的位置一致,但变形大小存在差异,从不同方案的最大变形对比(见图16)可以看出,方案1最大变形值为5.8 mm,方案2最大变形值达到7.3 mm,两者相差1.5 mm,方案4在4种方案中的变形量最大,与方案1相比变形值增加了约33%。4种方案下的变形最大值大小关系满足:方案 1<方案 3<方案 2<方案 4。

综上,4种焊接方案中方案1(当前实际采用的焊接工序)的焊接变形和残余应力均为最小,方案4的焊接变形和残余应力最大,并且采用先焊外侧焊缝产生的最大焊接变形小于先焊内侧焊缝产生的最大变形。

5 结论

图16 不同方案最大变形对比Fig.16 Maximum welding deformation comparison of different schemes

通过建立地板结构焊接过程热弹塑性有限元模型,分析其焊后变形、残余应力分布以及与试验进行对比验证、工序优化,得出以下结论:

(1)模拟得到的残余应力分布与试验基本吻合,验证了所建模型的正确性。

(2)地板结构焊接后变形较大,且变形主要分布在约束较小一位端外侧边缘及二位端中间区域。

(3)地板结构焊后残余应力主要分布在焊缝及附近区域,最大残余应力约为186 MPa,且平行于焊缝方向,应力值比较稳定,垂直于焊缝方向,随着距离焊缝中心越远,等效残余应力值越小,应力分布关于焊缝中心线近似对称。

(4)4种焊接方案中,先正后反、由外向里的焊接方案得到的焊接变形和残余应力均最小,正反交替、由里向外的焊接方案计算得到的焊接变形和残余应力均最大。