316L不锈钢TIG焊增材电弧物理特性分析

2020-01-03尹玉祥邱然锋张柯柯

尹玉祥,肖 笑,邱然锋,张柯柯

(1.河南科技大学材料科学与工程学院,河南洛阳471023;2.有色金属共性技术河南省协同创新中心,河南洛阳471023)

0 前言

电弧增材制造具有效率高、成本低的优点[1]。TIG焊电弧稳定性好、电流可调节范围大、焊缝成形美观等,TIG焊电弧增材近年来受到了广泛关注。国内外学者对不锈钢TIG焊电弧增材制造的成形性能进行了研究。谢菲尔德大学的T.Skiba[2]对沉积态308L不锈钢进行研究,认为不锈钢构件的力学性能接近常规制造方法。大连理工大学的刘黎明[3]等人研究了316不锈钢TIG电弧增材制造的成形规律,分析焊接参数与焊缝成形形貌及组织形态的相关性。电弧增材制造过程中会常采用单道多层或多道搭接堆积,在堆积过程中产生大量的热,从而影响了原电弧的热物理性能。目前,已有学者对TIG焊电弧的物理特性进行了研究,Hadad[4]等人测量了TIG焊电弧温度,马税良[5]等利用光谱法测量了TIG焊电弧的温度分布,并实现了电弧物理性能的动态测量。TIG增材虽然与TIG焊热源相同,但由于增加了焊丝的填充,电弧的温度、谱线分布均发生了变化,因此,有必要对TIG增材过程的电弧物理性能进行研究。

本文采用TIG增材制造方法制造316L不锈钢墙体,并对不锈钢增材构件的成形形貌、电弧形态、电弧温度等特性进行研究。

1 试验系统

试验用TIG增材制造系统由TIG焊机、送丝机、试验平台及光学采集系统组成,如图l所示。焊接电源为松下公司的YC-300WX4型TIG电源,送丝机为WF-007A氩弧焊自动送丝机,利用焊枪支架夹持并固定TIG焊枪和送丝装置,试验平台为二自由度滑台,使用迪卡DK-100T型数控系统编写行走程序。试验用基板为150 mm×50 mm×4 mm的304奥氏体不锈钢板,焊前用砂轮打磨掉不锈钢板表面的氧化膜。试验材料为ER316L不锈钢焊丝,焊丝直径1 mm,其主要化学成分如表1所示。

图1 不锈钢TIG增材光学采集实验系统Fig.1 Optical acquisition experiment system of stainless steel TIG additive

光学采集系统包括光谱仪系统及高速摄影系统,高速摄影系统主要包括CMOS图像传感器、定焦摄影镜头和光学元件(中性滤光片、干涉滤光片)。CMOS图像传感器采用Photonfocus公司的MVD1024-TrackCAM,图像曝光时间为0.2 ms,拍摄速度为795帧/s。光谱仪系统包括光谱仪、凸透镜、孔径光阑及成像屏,光谱仪为PG2000型的光纤光谱仪,增材电弧放大2倍后在成像屏上被光纤传输至光谱仪。

表1 316L不锈钢焊丝的主要成分Table 1 Main components of 316L stainless steel welding wire %

试验过程中采用往复沉积形式进行墙体堆积,利用行走平台实现“之”字形路径,焊接电流110 A,送丝速度100 cm/min,钨极垂直于试样基板,焊丝干伸长20mm,送丝角度15°,弧长5mm,保护气体为纯氩,气体流量15 L/min,各层冷却时间保持3 min不变,焊缝层数为10层。为保证良好的墙体成形,各层的焊接速度设为变量,增材构件焊接工艺参数如表2所示。试验主要研究了各层电弧的形态、温度及焊缝成形尺寸。

表2 不锈钢TIG增材构件工艺参数Table 2 Parameters of stainless steel TIG additive components

2 试验结果与分析

2.1 增材成形形貌分析

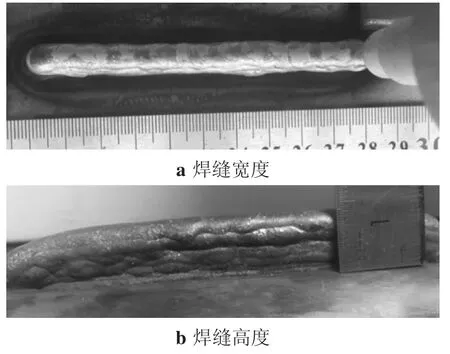

堆积10层的墙体整体形貌如图2所示,墙体宽度9 mm、高度15 mm、长度110 mm。各层成形形貌如图3所示,对应的熔宽、余高关系如图4所示。

图2 墙体整体成形形貌Fig.2 Overall shape of wall

图3 墙体各层成形形貌Fig.3 Shape of each layer of wall

图4 墙体各层熔宽-余高Fig.4 Fusion width and reinforcement of each layer of wall

由图4可知,第一层焊缝熔宽较宽(9 mm),第二层焊缝熔宽为7 mm,较第一层明显降低,第三层熔宽约为8 mm,此后焊缝熔宽无明显变化。究其原因,与焊缝成形的热平衡有关。在焊接第一层时,焊缝的主要散热途径为基板的热传导以及与空气的传导与对流,由于金属基板的导热系数大于空气,因此第一层焊缝的主要散热方向沿着基板进行。随着焊接层数的增加,焊缝直接只与前一层焊缝发生冶金结合,与金属的接触面积明显降低,且通过空气散热较慢,因此其散热速度明显降低,从而导致焊缝的成形形貌发生变化。直至第五层电弧对母材的加热与焊缝的散热达到相对平衡状态,焊缝熔宽及余高基本趋于稳定。

2.2 增材成形电弧形态分析

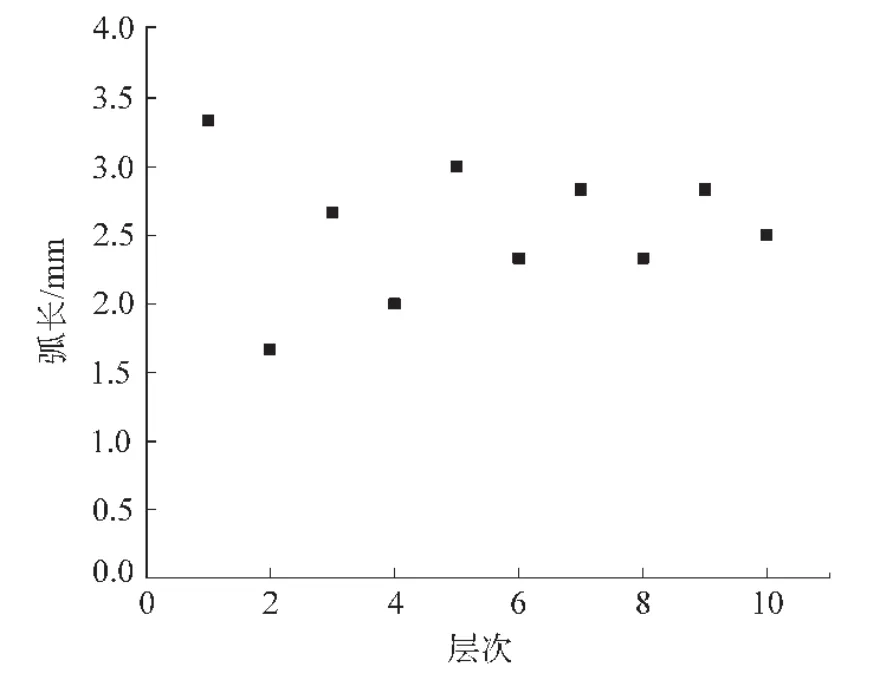

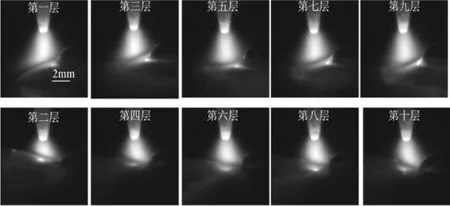

墙体各层电弧长度分布如图5所示,对应的电弧形态如图6所示。

图5 墙体各层电弧长度分布Fig.5 Arc length distribution of each layer of wall

在焊接过程中,保证钨极下方距离工件为5mm,受试验系统限制,单数层采用后送丝方式,偶数层采用前送丝方式。由图6可知,各单数层电弧形态与不填丝状态的电弧较为相似,而各偶数层的电弧形态变化较大。虽然在焊接前已设置弧长为4 mm,但在实际焊接过程中弧长出现了一定的变化,第一层电弧长度为3.3mm,第二层电弧长度缩短为1.6mm,且奇数层电弧长度逐渐降低,偶数层电弧长度逐渐增长,自第五层开始弧长变化较小。

图6 墙体各层电弧形态Fig.6 Arc shape of each layer of wall

这一方面与焊丝的送进方向有关,另一方面与增材过程的热累积有关。奇数层采用前送丝,熔化的焊丝通过熔池前端流入熔池,较易于向熔池后端流动,电弧长度较长。而偶数层采用后送丝,熔化的焊丝通过熔池后端流入熔池,熔池流动速度较前送丝减慢,流动性降低,使得电弧弧长变短。在焊接第一层时,电弧对基板加热,使基板熔化形成熔池,熔池的动态流动会使电弧长度发生一定变化,因此,电弧长度由实验设定的4 mm变为3.3 mm。随着焊接层数的增加,受到前一层熔宽的限制,熔池宽度受到影响,从而降低了熔池的流动性,对于前送丝而言,这意味着熔化的焊丝不易流到熔池后方而堆积在熔池上方,电弧高度降低;对于后送丝而言,流动性降低意味着焊丝不易流向熔池前部,使得电弧长度增加。

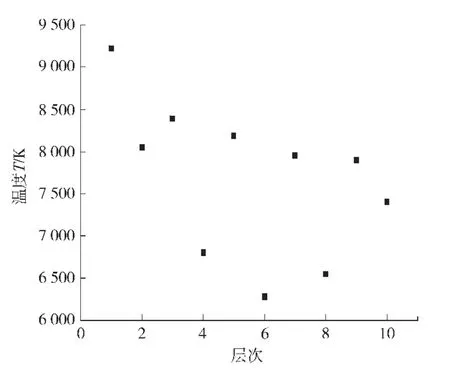

2.3 增材成形电弧温度计算

在墙体成形过程中,热量不断累积,利用光谱仪系统测量的各层电弧光谱分布如图7所示。电弧中出现大量的氩谱线及金属谱线,且各层强度分布出现变化,强度在第五层趋于稳定。电弧强度与电弧温度及电子数密度密切相关。根据双线法计算出的电弧温度分布如图8所示。

图7 墙体各层电弧光谱强度分布Fig.7 Distribution of arc spectrum intensity in each layer of wall

由图8可知,奇数层电弧温度逐渐降低,偶数层电弧温度先降低后增加,且奇数层与偶数层电弧温度逐渐趋于一致,这主要与焊缝热量的累积有关。随着焊缝高度的增加,其散热条件变差,熔池温度升高,在焊接电弧中更有利于金属蒸汽的产生,而金属蒸汽相对于氩气更易于使电弧等离子体导电,因此需要维持电弧燃烧的温度降低,而电弧与焊缝之间的热平衡在第5层趋于稳定,使得偶数层电弧温度在第6层开始增加,直至与奇数层趋于一致。

图8 温度分布Fig.8 Temperature distribution

2.4 增材成形电弧物理特性与成形形貌关系

在316L不锈钢增材成形过程中,焊缝每层的形貌都出现一定的变化,总体来讲,前四层焊缝的熔宽和余高较不稳定,在第五层后成形基本稳定。分析电弧形态发现,电弧至第五层后弧长趋于稳定,电弧温度较前四层的波动减小。以上分析表明,在增材制造的成形过程中有一个达到稳定的过程,这与增材过程中的热累积有很大关系,在增材成形过程中,随着堆积层数的增加,热量不断增加,特别是在前四层,热量的传导由主要通过基板传导变化为通过下一层焊缝传导,使整个热量发生较大变化,而热量的传输具有一定的惯性,因此,集中表现在第五层时成形比较稳定。同时,从电弧形态及电弧温度的分布也可知,随着增材堆积层数的增加,电弧形态有所缩小,电弧温度有所降低,这个过程均为热量分布趋于稳定的过程。

3 结论

本文分析了316L不锈钢TIG焊增材成形的电弧物理特性,利用高速摄影获取了增材电弧的形态,利用光谱仪获得了增材电弧的谱线强度分布得出以下结论:

(1)316L不锈钢TIG焊增材制造过程中,其墙体成形、电弧形态、电弧温度等特征均在第五层趋于稳定;(2)316L TIG焊增材各层的电弧形态有所差异,电弧形态呈现先减小再增大最后趋于稳定的趋势;(3)增材电弧的温度也呈现先降低再趋于一致的趋势。