基于热管传热的除湿溶液真空再生过程实验研究

2019-12-30鸣1茆春俊1高文忠

解 鸣1 茆春俊1 吕 雯 高文忠

(1 国网上海市电力公司闸北发电厂 上海 200070; 2 上海海事大学商船学院 上海 201306)

燃煤机组湿法脱硫后排放的湿烟气中含有大量水蒸气,携带量约为80 g/(kg干空气),是电厂水资源消耗的重要组成部分,同时以潜热的形式排放大量低温余热,引起烟囱腐蚀、“白烟”视觉污染、烟囱雨等一系列问题。随着节水降耗工作的逐步深入,烟气除湿技术的研究得到越来越多的关注。溶液除湿技术基于除湿溶液与湿烟气中水蒸气分压力之差,推动水蒸气在气相与液相间的迁移,在湿烟气除湿领域具有显著优势,不仅除湿效率高、有效滤除残余的氮氧化物和硫化物,还可以利用电厂的大量废热驱动除湿溶液再生。除湿溶液再生是实现溶液重复利用的关键环节,即除湿后的稀溶液从外界吸收热量而使其中的水分蒸发,逐渐变浓的过程。对于常用的除湿溶液,如氯化锂、溴化锂和氯化钙等盐溶液,当其温度升高而使表面水蒸气分压力大于空气中水蒸气分压力时,水蒸气进入空气中,溶液质量分数变大,即可实现再生过程。

针对常压下不同除湿溶液再生过程与空气实现热质交换的再生过程,已有诸多学者通过理论分析、数值模拟及实验等研究法对其传热传质规律进行了大量深入的研究。W. Y. Saman等[1-2]应用理论推导得出了再生量的一个通用表达式,该表达式主要涉及到温度、蒸发压力和浓度。Yin Yonggao等[3]对溶液除湿冷却空调的系统进行了研究,分析了溶液再生塔的性能。G. I. Sultan等[4]用62.8~112.6 ℃的热空气为热源实现氯化钙溶液的再生。结果表明,空气的体积流量和溶液温度对再生过程影响较大。A. S. Rattner等[5]以氯化锂溶液为再生溶液,建立了热驱动的平板蒸汽膜溶液除湿再生器的模型,构造了详细的蒸汽膜条件下溶液再生的传热传质模型,分析了模拟结果,提出可有效改善再生器性能的设计原则。

以上研究均在常压下通过采取一定措施,均在一定范围内提高了溶液再生效率,然而为取得较高的除湿溶液再生率,所需驱动热源的温度较高,通常高于80 ℃,甚至在100 ℃以上,因此难以高效利用电厂的大量温度在40~80 ℃的低品位热量。

本文采用热管吸收40~80 ℃热水内的热量,在真空下将热量传递给喷淋降膜的氯化钙稀溶液,并对质量分数为30%~45%的氯化钙除湿溶液进行再生实验,以水分一次分离率作为衡量溶液再生性能的指标。

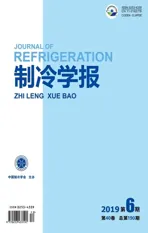

图1 热传递原理

1 相变传热及溶液中水分分离过程

热量传递是维持再生器内部溶液沸腾蒸发的关键因素,实验中采用热管吸收低品位热源的热能,经过内部两次相变,传递到放热段,使热管外部溶液中的水分在真空下沸腾分离,原理如图1所示。整个传热过程比较复杂,涉及导热、相变传热、对流换热等多种过程。由于热管的研究已经比较成熟,一般应用场合的传热量计算方法和公式也较为完善,热管加热段和放热段的简单换热计算如式(1)和式(2)所示。

恒温水域加热槽为热管提供的热量:

Q1=A1α1ΔT1

(1)

冷凝段外表面的换热:

Q2=A2α2ΔT2

(2)

相对于一般应用场合的热管传热,当热管放热段处于真空环境之中,溶液降膜蒸发,溶质浓度随着蒸发越来越高。现有文献中还没有关于计算此类传热过程的采用半理论半实验公式。其中较为接近的计算放热段泡态沸腾的经验公式如式(3)所示。

(3)

由于氯化钙熔点高,难以挥发,温度超过饱和温度后,部分溶剂水在受热表面空穴中长大,而溶质残留在气泡表面,于是气泡表面上溶质浓度很快达到饱和。此时,即使传导足够的热量也不能使表面溶剂再继续汽化。气泡继续长大是靠液体内部溶剂分子不断向气泡内表面扩散而汽化。这时气泡表面溶质为饱和浓度,而溶剂浓度则很低。在液体内部,所含溶质即本体浓度,而溶剂浓度比气泡表面处大得多。即存在浓度梯度和一个不稳定的传质边界层。在边界层中浓度场分布与温度场是相互制约。因为单位面积气泡表面上传导的热量应当正好提供由液体内部扩散到表面的溶剂分子蒸发所需的汽化潜热。

本文通过实验获得数据后,与计算所得热管放热段泡态沸腾结果进行对比,分析放热段处于真空环境的放热特殊性;再利用水分一次分离率判断宏观参数对分离过程的影响。

水分一次分离率τ定义为在既定体积流量下,单次流过热管表面的溶液中,因吸热沸腾而蒸发的水蒸气的比例:

τ=m/M

(4)

2 实验装置及原理

2.1 实验装置设计

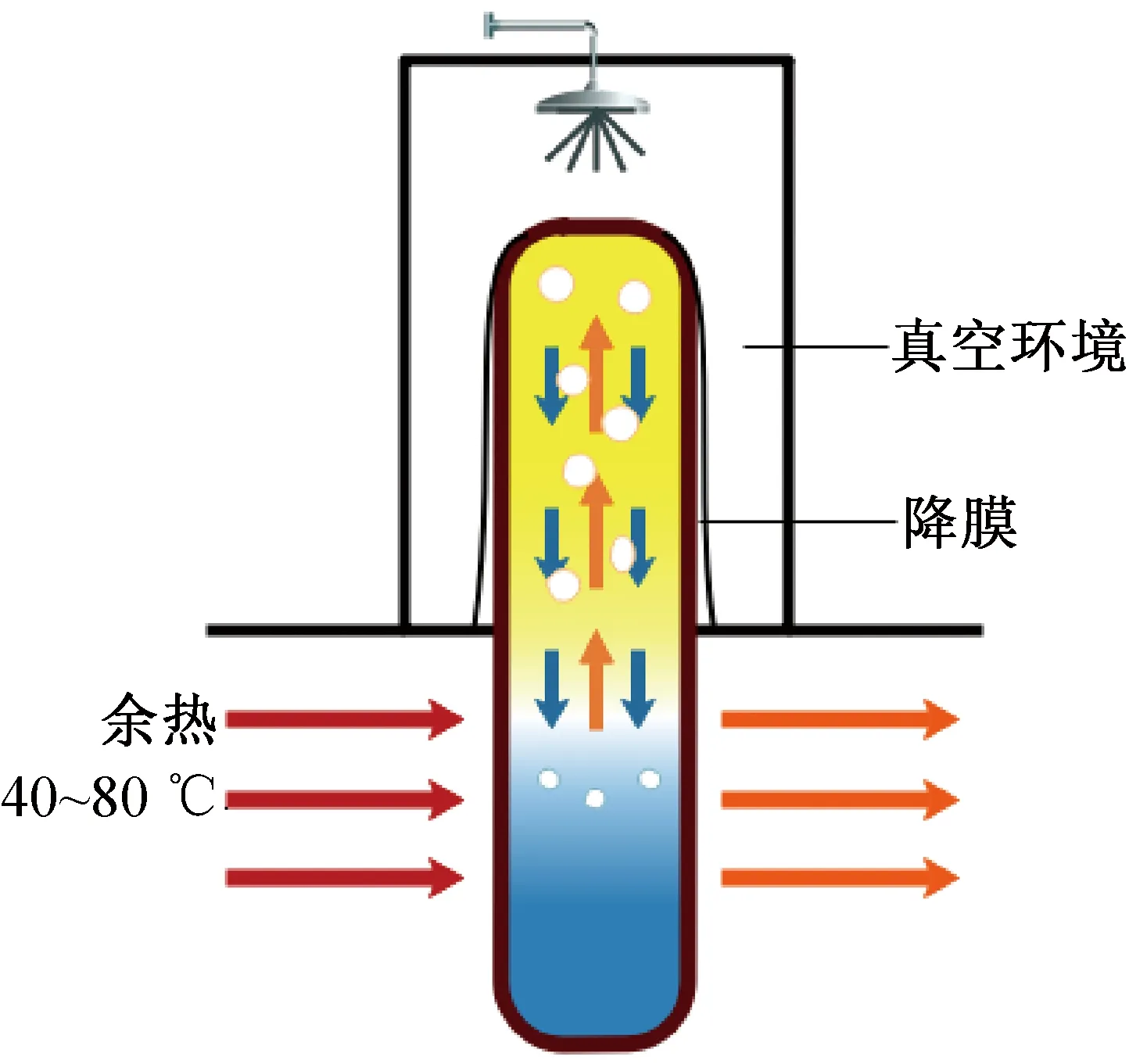

根据实验目的设计实验装置如图2所示。

实验装置包括稀溶液罐、真空再生器、模拟装置、冷凝器、冷却水系统等。真空再生器是整个系统的核心部件,是水分从溶液中分离的热质传递空间,主要由热管、上下盲板及其之间的可视玻璃桶组成,其中可视玻璃内径为135 mm、高为450 mm、热管尺寸为外径×壁厚×长度为12.7 mm×0.5 mm×500 mm。盲板与玻璃桶通过凹槽、辅以O型密封圈密封,盲板上涂有环氧树脂,以减少除湿溶液对它的腐蚀。

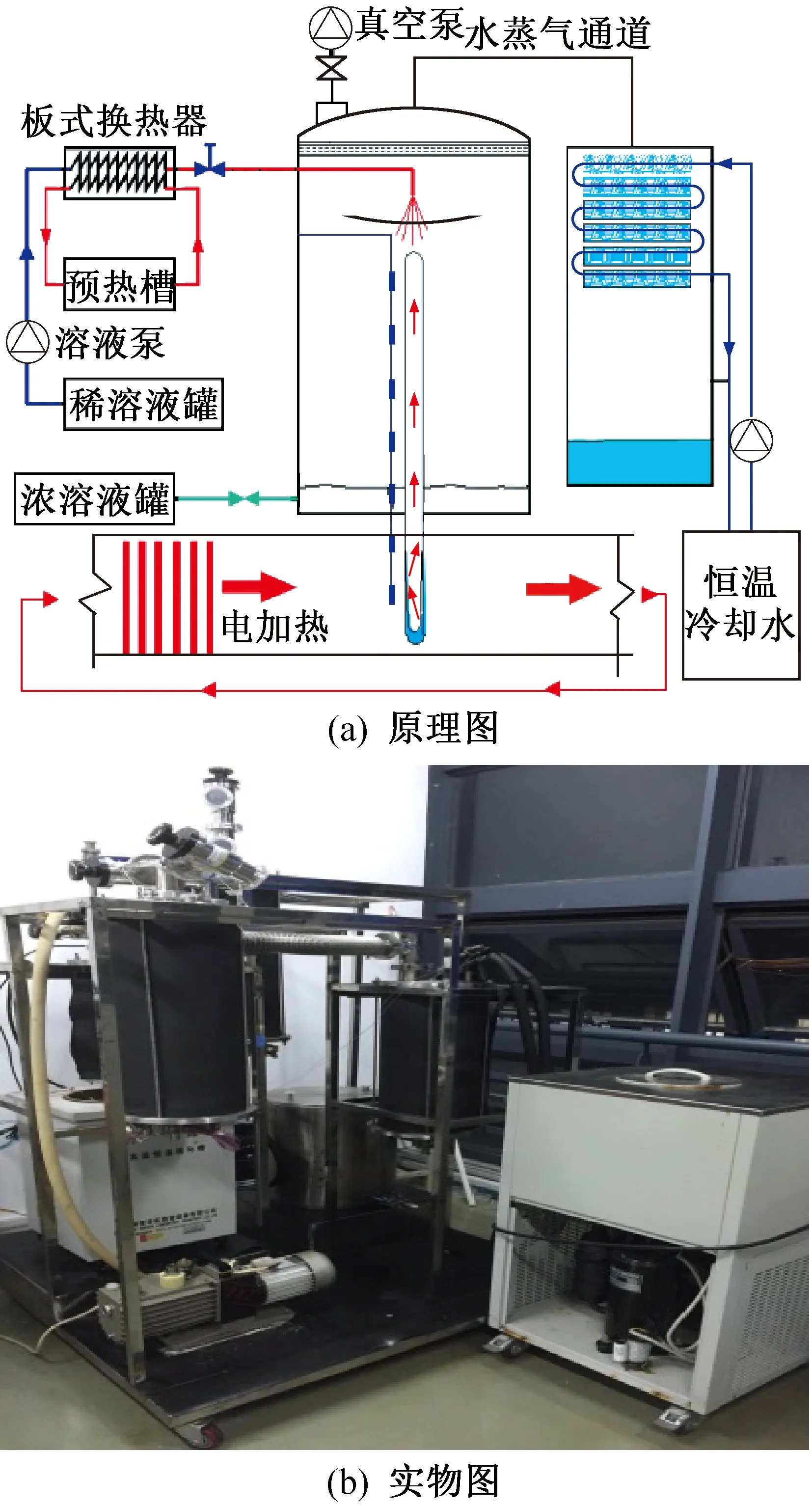

部分工况下热管外壁包裹纱布,用于延缓液滴下降速度,增加与热管表面的接触时间。热管的结构为纯铜烧结芯,表1所示为热管结构及性能参数,图3所示为热管表面温度测点分布。冷却水系统的进出口与冷凝器中的盘管连接,保证冷却水的循环,为进入冷凝器中的水蒸气冷凝提供冷量。

图2 实验装置

表1 热管结构及性能参数

图3 热管表面温度测点分布

2.2 实验原理及工况

研究主要关注小流量再生过程的微观机理,溶液中水分蒸发吸热量较小,热源温度范围为40~80 ℃,冷凝段温度随加热段温度浮动,大小与热管性能及冷却条件有关;冷却水由可调温度冷水机组提供的,供水温度范围为10~30 ℃;真空再生器内初始压力由真空泵抽极限压力为2 kPa,选常用的除湿溶液之一氯化钙溶液,其溶质质量分数C范围为30%~45%进行再生实验。以τ作为衡量除湿溶液再生性能的指标,实验主要测试真空压力、冷却水温度、热源温度、溶质质量分数等对除湿溶液中τ规律的影响规律,分析利用40~80 ℃的低品位热源再生除湿溶液的可行性和控制参数,为除湿溶液再生的发展提供更节能有效的数据参考。

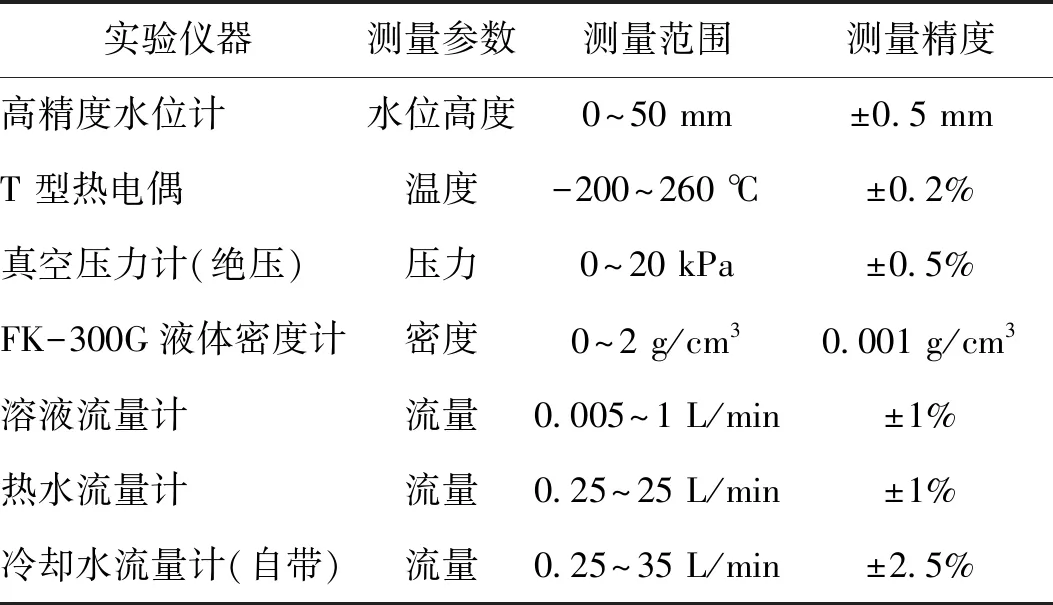

实验中温度的测量选用铜-康铜(T型)热电偶;真空再生器内压力测量采用真空压力传感器等,主要实验仪器及其测量精度详如表2所示。温度、真空压力等数据的采集选用Agilent34 970 A在线数据采集仪,设定其每次采集的时间间隔为2 s。

表2 实验仪器及测量精度

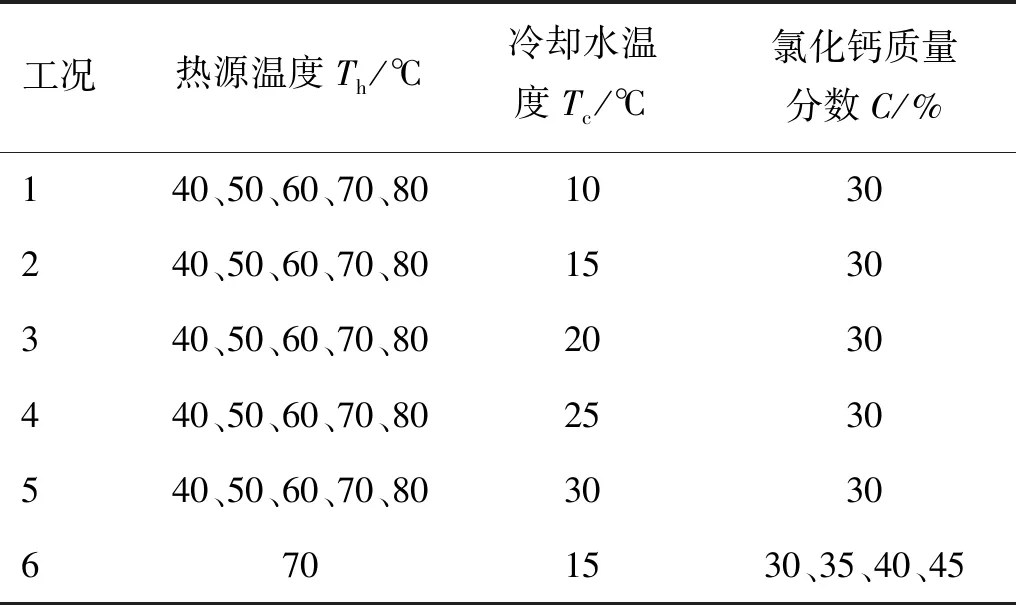

实验测试工况如表3所示。工况1~工况5分别测试冷却水供水温度为10、15、20、25、30 ℃时,热源温度变化对τ的影响。工况6为测试溶质质量分数对溶液再生性能的影响。另设置一组对照实验,实验工况按工况2进行,一组是热管表面有无纱布降膜蒸发的对比。所有实验工况溶液流量均为0.02 mL/s。

表3 实验工况

为了减少氯化钙溶液对不锈钢的腐蚀性,实验前在溶液中加入按150 mg/L用量的苯骈三氮唑BTA缓蚀剂。实验时首先利用真空泵将再生器及与之连通的系统抽至极限真空,绝对压力约 2 kPa,然后将电加热系统和冷却水系统开启,分别调试热源温度及冷却水温度至相应试验工况的温度,并开始利用数据采集系统进行数据记录,待所测试值达到设定值,并维持约5 min。打开稀溶液出口的真空阀门,质量分数为30%的氯化钙溶液因真空再生器内负压被吸入,通过针阀控制其流速,形成微流量,在出口处形成微细液滴,液滴因瞬间失压表面水分发生闪蒸[6];剩余部分因失去热量温度急剧下降,并掉落至热管顶部在外壁形成一层薄膜,并浸润最外层的纱布自上而下流动。由于纱布的阻尼作用,液膜流动非常缓慢。在此过程中,液膜充分吸收热管冷凝段释放的热量而再次过热沸腾蒸发,即形成降膜蒸发[7-11]。溶液经闪蒸、降膜蒸发而分离出的水蒸气经波纹管进入冷凝室,被冷却水冷凝成液态的水,未蒸发部分留于再生器底部,即为浓溶液。

2.3 实验数据处理及误差分析

2.3.1 数据处理

通过Agilent34970A直接读取的数据有热源温度、冷却水温度和体积流量、溶液体积流量、真空室绝对压力、热管表面温度等,液体密度计可直接读取被测溶液密度。

实验系统采用双层保温设计,认为系统内多次换热均在绝热条件下进行,即热水传热量和冷却水传热量均可代表实际传热量。即通过热水温差及流量或通过单位时间内冷凝水的焓差计算获得,数据代入式(4)可计算得到一次分离率。

2.3.2 误差和不确定度分析

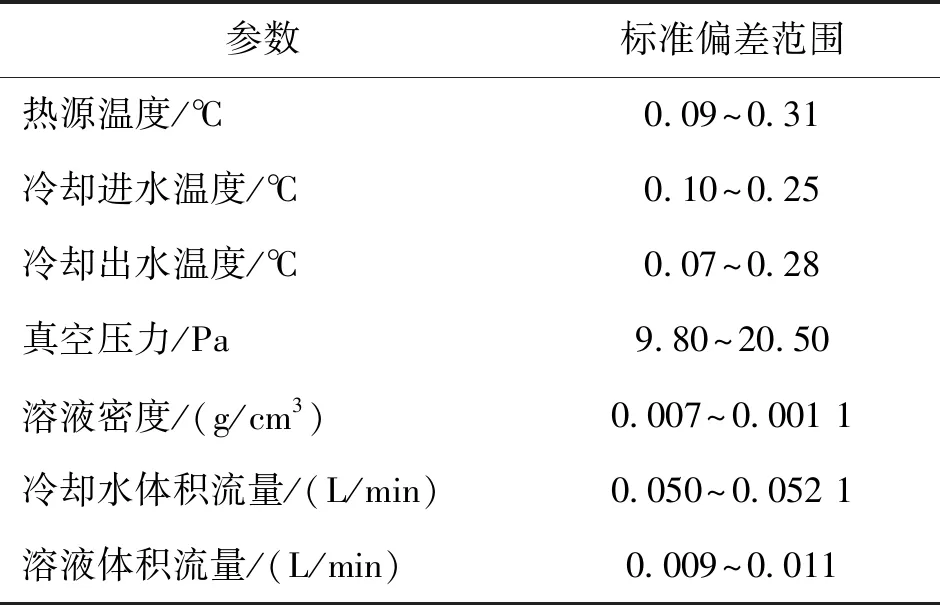

为了减少因实验测量仪器测量精度和现场读取操作等原因产生的测量误差,利用Agilent34970A采集的温度和压力,在实验前对采集参数严格矫正,通过多次记录稳定工况数值,并分析其标准偏差;溶液密度则通过直接多次读取获取其平均值。

测量数据的误差采用式(5)标准偏差计算:

(5)

计算值f如果由多个独立的变量YI组成,则:

f=f(Y1,Y2,Y3)

(6)

f的计算不确定度则由独立变量的不确定通过式(7)获得:

(7)

通过计算可得实验直接测量数据的标准偏差范围(多个值)和二次计算结果的不确定度分别如表4和表5所示。

表4 测量数据的标准偏差

表5 计算结果的不确定度

3 结果和讨论

实验表3所列的6种工况,通过分析稳定时采集数据的规律,获得影响再生过程的因素,并探讨其产生影响的内在机理。

按表3工况2稳定运行30 min后,根据式(1)~式(3)计算热管理论传热量,并与实际传热量进行对比,所得结果如图4所示。由图4可知,实际传热量在大部分区域均与计算传热量差异较大,误差范围在6%~23.4%。因此,式(3)中的传热系数α2不能直接按理论值计算热管传热量,故必须对比理论与实际传热量修正传热系数α2后使用。误差产生的原因较多,与放热段处于常压纯水中沸腾相比,负压导致溶液沸点降低,有利于其传热,但溶质在热管表面的聚集又影响了换热强度,其微观变化仍需进一步研究。

图4 热管理论传热量与实际传热量的对比

实验中还存在管道、容器壁等造成热量损失以及冷凝水体积读数的误差等因素。以上多维因素叠加导致计算值与实验测试值差异尚在合理范围[12-15]。但该结果尚不能得出此类系统可以直接使用式(3)用于工程计算的结论。

3.1 真空再生器内的压力及热管表面温度变化

真空再生器内的压力是决定液滴闪蒸过热度及强度的关键因素。图5所示为表2中工况1~工况5时真空再生器内压力变化曲线。由图5可知,随着热源温度的逐渐升高,各实验工况的平衡压力均有所提高,但幅度并不明显,特别是当冷凝温度高于20 ℃时,压力几乎与热源温度无相关性。这与课题组[16]前期对氯化钠溶液大流量真空闪蒸分离实验时的结果有明显的区别,其变化情况为压力随着热源温度显著上升,主要原因在于本实验中再生器内溶液流量非常小,热管热量足以在很短时间内将大部分水分沸腾蒸发,并在冷凝器内迅速冷凝,压力并未完全达到相应温度下的饱和平衡状态。因此,即使高温热源使再生器过热度高,也不能明显改变压力。

图5 真空再生器内压力变化

压力随冷却水温度的提高而升高这一现象与前期实验相似。由于溶液喷入前并未进行不凝性气体的排除,再生器内压力的逐渐提高也与不凝性气体量的积累有关,实验对比发现,即使实验前将真空抽至绝对压力100 Pa,且实验开始后,热源温度和冷却水温度不变,系统平衡压力也逐渐升高,与溶液中不凝性气体的逐渐连续释放密切相关。高吸力真空泵不宜长期直接抽取,否则容易因水蒸气而使其润滑油乳化失效。

图6所示为工况2条件下,热管表面8个测点温度分布。由图6可知,不同工况下的热管表面温度分布规律基本类似,即热管蒸发段温度与热源温度近似相同,冷凝段温度比蒸发段温度低6~10 ℃,个别测点的温度波动偏大主要由测量误差引起。

图6 不同热源温度下热管表面测点温度分布

测点5与测点6转折处出现明显的温度骤降,是因热管与不锈钢盲板的接触形成侧向导热,损失部分热量。以上现象说明,热源温度仅影响热管表面温度大小,而与分布规律几乎无关。冷却水为水蒸气冷凝提供冷量,直接影响真空再生器内压力大小,从而影响溶液的蒸发,但溶液蒸发对热管表面的温度影响可忽略不计,因此可忽略冷却水温度对热管表面温度的影响。

3.2 热源温度和冷却水温度对水分一次分离率的影响

图7所示为实验工况1~工况5条件下,热源温度和冷却水温度对溶液中τ的影响。由图7可知,随着热源温度由40 ℃逐渐升至80 ℃,溶液中τ均随之提高,特别是当冷却水温度低于20 ℃,热源温度由60 ℃升至70 ℃,τ呈现跳跃式显著增加,增幅达20%,原因在于当热源温度较低时,溶液沸腾温差较小,溶液处于自然对流沸腾阶段,换热量有限。随着热源温度由60 ℃升至70 ℃,同时冷却温度低于20 ℃的工况下,溶液快速进入泡态沸腾阶段,吸收大量热量,强化了换热能力,提高了溶液的τ。而当冷却水温度高于20 ℃时,使整个真空再生器的饱和压力显著提高,明显降低了溶液过热度,水分一次分离率减小。因此40~80 ℃热源可以在控制真空压力的条件下,可实现氯化钙盐溶液的水分高效分离,热源温度越高,分离率越高。为了更充分利用更低品位的热源,还可通过降低冷却水温度来强化。

图7 热源及冷却水温度对水分一次分离率的影响

3.3 溶质质量分数对τ的影响

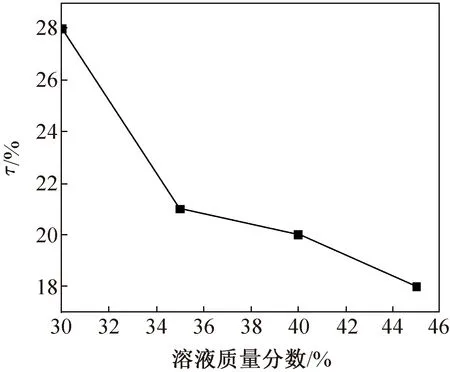

对溶质质量分数为30%、35%、40%、45%的溶液按工况6分别进行实验,得到氯化钙质量分数对τ的影响如图8所示。

图8 溶质质量分数对水分一次分离率的影响

由图8可知,τ与溶质质量分数成反比,质量分数越大,τ越低。理论上当水中溶有非吸湿性溶质时,会在沸腾表面附近形成浓度梯度,进而导致表面张力梯度。根据Marangoni效应,表面张力梯度对沸腾换热效应具有强化作用。而且溶液浓度越高,强化效果越明显。但由于氯化钙的吸水性分子结构,当溶质质量分数越高时,表面张力越大,分子间作用力越强,其对应的饱和温度也越高,过热度变小,水分蒸发所需能量增加,导致τ降低。

3.4 溶液降膜流动速度对真空沸腾换热的影响

管外降膜蒸发是溶液经成膜装置均匀分配到热管外壁,在重力作用下,以一定的速度呈膜状自上而下流动,流动过程中,溶液吸收热管冷凝段释放的热量沸腾而使水分蒸发。液膜流动速度是影响热管外壁溶液中τ的关键因素之一。因此,在热管外壁包裹纱布,起阻尼作用,延缓溶液在管壁上的流速,重复表3中工况2的实验,并与无阻尼作用时的结果对比,结果如图9所示。

图9 溶液降膜流动速度对水分一次分离率的影响

由图9可知,曲线S1(有阻尼时)的τ始终高于曲线S2(无阻尼时),尤其当热源温度高于60 ℃后,溶液流速降低对τ的影响非常显著,具有明显的促进作用。这是由于热源温度40~60 ℃时,溶液处于自然对流沸腾阶段,流速降低虽然增加了蒸发量,但并不显著;但当热源温度超过60 ℃时,溶液流动过程处于泡态沸腾,虽然由于水分蒸发,浓度升高而弱化了沸腾强度,但沸腾时间的增加显然起到了主导作用,实验过程中,当热源温度80 ℃时,溶液流到热管底端时已出现溶液饱和,溶质结晶析出的现象。因此,在通过控制流动速度及热源温度可以实现溶液的一次流动过程中,完成再生。但要防止结晶附着于传热表面及阻尼层内,以免影响换热及沸腾。

4 结论

基于高效利用40~80 ℃电厂低温热源的设想,本文提出了一种利用该低品位热源,在真空下驱动氯化钙除湿溶液再生的新方法。利用热管传递热量,实验测试了影响溶液中水分一次分离率的主要因素,得出如下结论:

1)利用热管将40~80 ℃低位热源的热量传递到真空环境,可实现对除湿溶液氯化钙的高效再生,但不宜利用既有半经验半理论公式计算其换热量。

2)氯化钙除湿溶液微小流量做降膜沸蒸发时,平衡压力与热源温度关联性不强,但与冷却水温度呈正相关性,冷凝温度可作为平衡压力的决定因素。

3)溶液中水分一次分离率均随热源温度的提高而提高,特别是当冷却水温度低于20 ℃,热源温度由60 ℃升至70 ℃,由于溶液进入泡态沸腾阶段而呈现跳跃式显著增加。

4)氯化钙溶液特殊的吸水性分子结构,浓度逐渐升高会明显减弱水分一次分离率的速度;控制降膜速度也可以显著改善其水分一次分离率。

本文受上海市自然科学基金(16ZR1414700)项目资助。(The project was supported by the Natural Science Foundation of Shanghai(No. 16ZR1414700).)

符号说明

A1、A2——吸热段、放热段表面积,m2

α1、α2——吸热段、放热段表面传热系数,W/(m2·℃)

ΔT1、ΔT2——对流换热的温差,℃

Q1、Q2——热管吸热段、放热段换热量,kJ

pc——液体的热力学临界压力,Pa

q——加热面的热流密度,W/m2

R——沸腾压力与临界压力之比

τ——水分一次分离率

m——冷凝水质量,g

M——稀溶液质量,g

s——标准偏差

δ——不确定度