利用燃气轮机烟气余热的复合有机朗肯循环系统优化分析

2019-12-30

(上海交通大学制冷与低温工程研究所 上海 200240)

随着我国能源供需结构日趋紧张,开展余热利用来提高能量综合利用率越来越受重视。工业余热利用主要应用于电力、冶金、化工等行业,而较少用于天然气压气站[1-2]。燃驱压气站生产过程中可产生400~500 ℃的中温烟气,对这部分烟气余热进行回收不仅符合节能减排政策,而且具有良好的经济效益。

有机朗肯循环具有适应性强、设备简单等优点,成为国内外学者研究余热利用的热点。为最大限度地通过有机朗肯循环回收余热,系统流程改进和复合系统设计成了重要研究方向。Zhang Mogeng等[3]提出一种复合有机朗肯循环系统同时回收工业余热和LNG冷能。雷欢等[4]将ORC和溴化锂吸收式制冷结合回收中温余热,系统火用损失从参考系统的139 kW降为93 kW,大幅提高了火用效率。S. Quoilin等[5]对ORC系统进行数值分析,并通过R123验证模型准确性。针对工质的选择,张津[6]认为等熵流体最适合作为工质。A. A. Lakew等[7]研究有机朗肯循环工质,认为热源温度为80~160 ℃时,R227ea输出功最高,热源温度为160~200 ℃,R245fa输出功最高。B. F. Tchanche等[8]在热源温度约为90 ℃时,对比了20种工质,发现R134a、R152a、R290、R600、R600a具有更高的热效率。刘广林等[9]认为对于低于150 ℃的热源温度,R245fa表现最佳,而当热源为190 ℃时,R601a表现较好。陈奇成等[10]认为对于300 ℃左右的热源温度,苯、甲苯和环己烷表现较好。除了纯工质,学者们也研究了混合工质,以求其非共沸特性带来更高的循环效率[11]。

压气站燃驱压缩机组烟气温度高于400 ℃,选用单级有机朗肯循环会带来循环压比过大及能量无法充分利用等问题。为实现能量的“多级开发,梯级利用”,本文提出一种运行于亚临界状态的[12]复合有机朗肯循环系统,实现对烟气余热的分段利用。本文详细阐述了工质和蒸发温度、冷凝温度、烟气分段点温度等关键参数对系统输出功的影响,分析确定了系统实现最大输出功的工况,并对最优工况进行了热力学分析。本文的分析结果不仅适用于压气站烟气,也适用于其他相近温度烟气的有机朗肯循环。

1 复合有机朗肯循环系统

1.1 系统简述

图1所示为复合有机朗肯循环系统流程,系统包括3个子循环分别记作循环I、循环Ⅱ、循环Ⅲ。系统总热源为烟气,冷源为水。为避免烟气和水温差过大带来的设备尺寸和成本增加,初进入系统的烟气由循环I和循环Ⅱ耦合利用,循环Ⅲ则吸收剩余的烟气余热。每个循环包括循环泵、蒸发器、透平膨胀机和冷凝器。

图1 复合有机朗肯循环系统流程

1.2 热力学模型

假设各部件中流体均为稳态稳流且为绝热过程;除膨胀机和循环泵的热力过程外,忽略工质重力势能变化、宏观动能变化及流动摩擦损失;烟气为天然气燃烧产物,循环过程中比定压热容不变;忽略烟气风机和水泵的功耗;蒸发器和冷凝器出口为饱和状态[13]。

蒸发器I热平衡方程及火用损失:

Qevap,I=Mgascp,gas(T2-T1)=MI(hI1-hI4)

(1)

(2)

中间换热器热平衡方程及火用损失:

QIH=MI(hI2-hI1)=MⅡ(hⅡ1-hⅡ4)

(3)

IIH=T0[MI(sI2-sI3)-MⅡ(sⅡ1-sⅡ4)]

(4)

冷凝器Ⅱ热平衡方程及火用损失:

Qcond,Ⅱ=Mwcp,w(T2-T1)=MⅡ(hⅡ2-hⅡ3)

(5)

(6)

蒸发器Ⅲ热平衡方程及火用损失:

Qevap,Ⅲ=Mgascp,gas(T3-T2)=MⅢ(hⅢ1-hⅢ4)

(7)

(8)

冷凝器Ⅲ热平衡方程及火用损失:

Qcond,Ⅲ=Mwcp,w(T2-T1)=MⅢ(hⅢ2-hⅢ3)

(9)

(10)

循环泵和膨胀机火用损失:

Ip/t=MT0(sin-sout)

(11)

循环净输出功:

Wi=Wi,t-Wi,p

(12)

系统热效率:

(13)

系统火用效率:

(14)

2 系统优化和分析

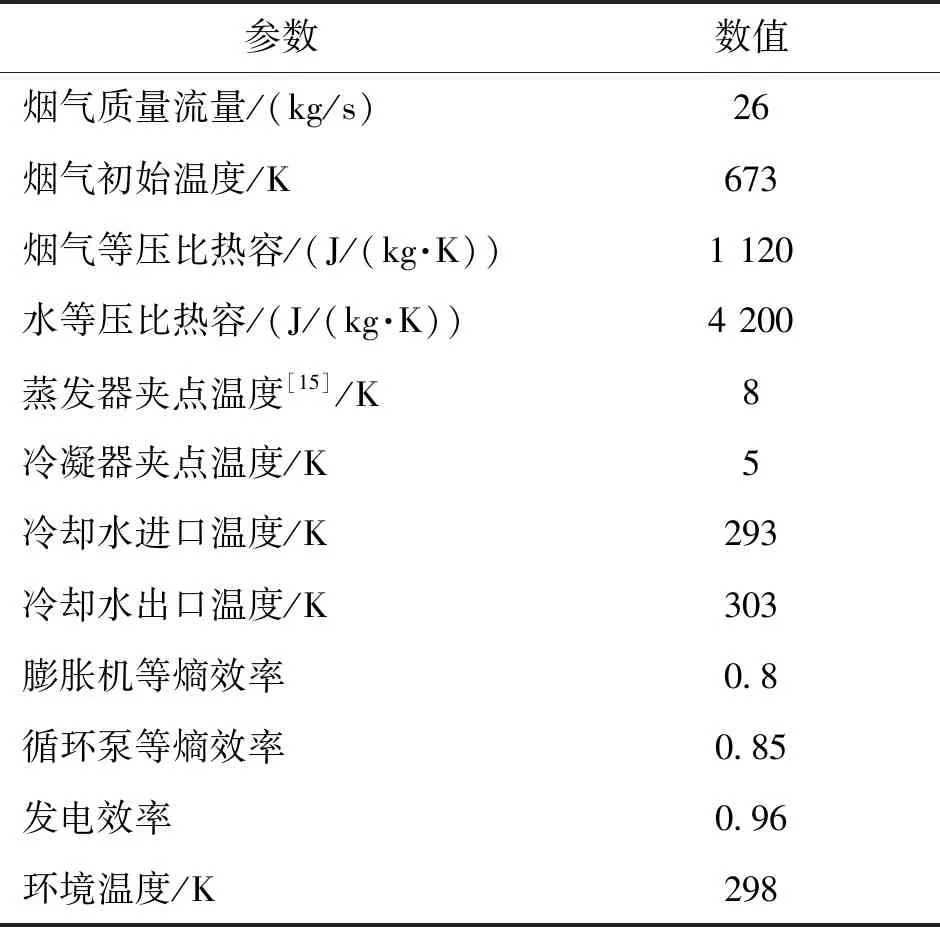

本系统以某天然气压气站为例,烟气质量流量和温度已知,流出系统的部分将排入大气被浪费,具有“一过性”,因此应最大限度地从烟气中获得输出功[14],以净输出功而非热效率或火用效率为优化目标。工质的物性参数来自美国NIST实验室开发的物性软件REFPROP9.0。烟气参数和计算参数如表1所示。

2.1 工质比选

1)循环I工质选用

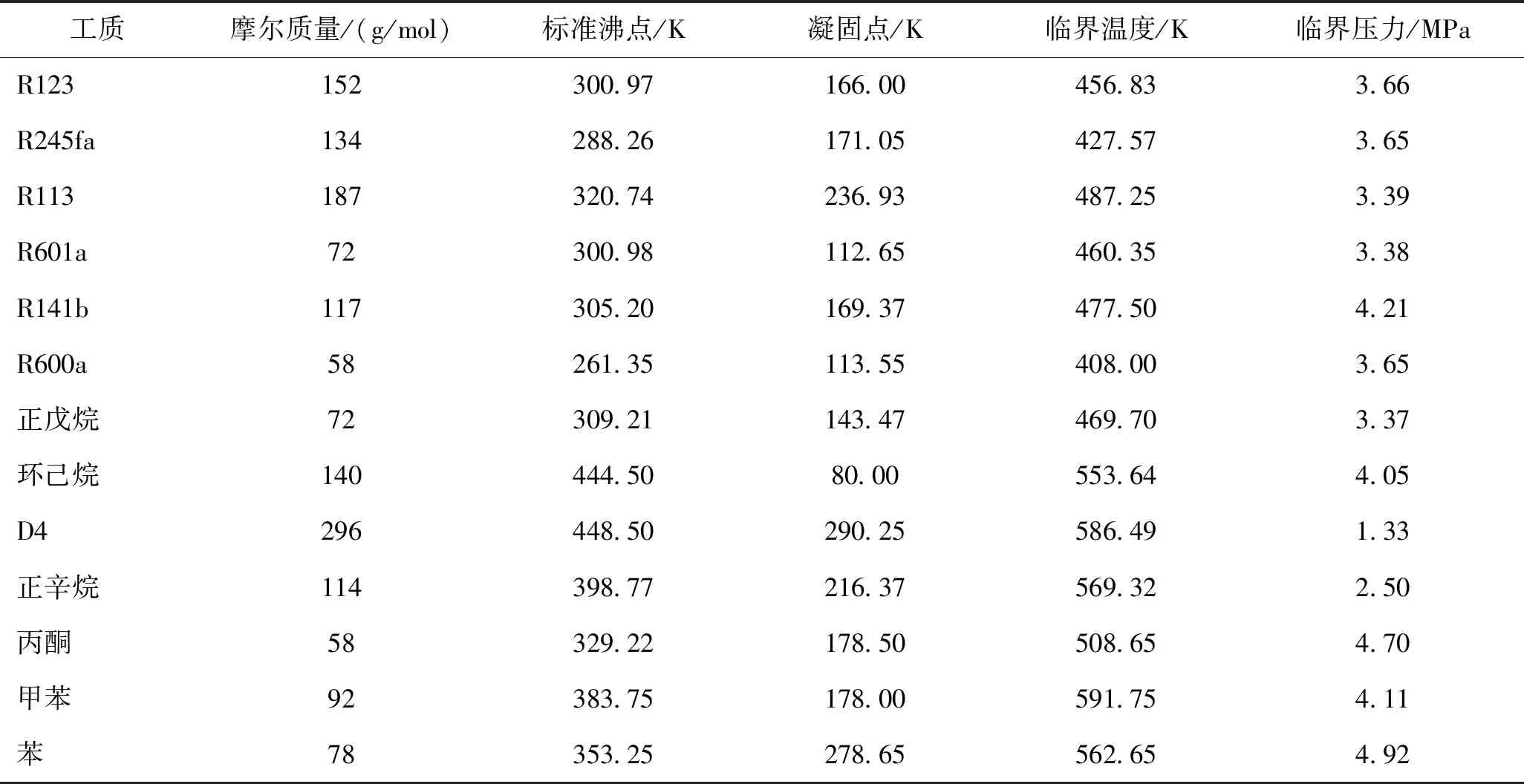

循环I热源是初始温度为673 K、质量流量为27 kg/s的烟气,考虑工质物性和热源温度[16],选择环己烷、D4、正辛烷、丙酮、甲苯、苯等6种临界温度较高的工质进行对比,各工质物性参数如表2所示。

表1 条件参数

图2所示为各工质以标准沸点为冷凝温度,净输出功随蒸发温度的变化。由图2可知,对于单级有机朗肯循环,热源初始温度和流量一定时,若给定冷凝温度,则存在最佳蒸发温度使循环净输出功最大[17]。图3所示为各工质最大净输出功随冷凝温度的变化。由图3可知,循环的最大净输出功随冷凝温度升高而降低。在冷凝温度低于405 K时,苯的最大净输出功始终高于其他工质;当冷凝温度高于405 K,甲苯和苯最大净输出功接近。考虑甲苯比苯具有更好的安全性,因此循环I选用甲苯作为工质。

图2 蒸发温度对净输出功的影响

表2 工质物性参数

图3 冷凝温度对最大净输出功的影响

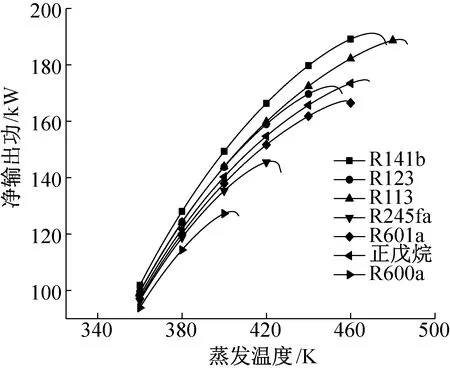

2)循环Ⅱ工质选用

循环Ⅱ冷凝温度为308 K考虑工质临界温度和标准沸点,选择R123、R113、R141b、R600a、R601a、R245fa、正戊烷等7种工质进行对比,各工质物性参数如表2所示。循环Ⅱ蒸发器吸热量来自循环I冷凝器放热量,因此可对比给定蒸发器换热量时的各工质净输出功。图4所示为蒸发器换热量取1 000 kW、冷凝温度取308 K,循环净输出功随蒸发温度的变化。由图4可知,各工质净输出功均先随蒸发温度上升而增大,当蒸发温度接近工质临界温度时,净输出功略有减小。R141b的净输出功始终高于其他工质,选作循环Ⅱ的工质。

图4 蒸发温度对净输出功的影响

3)循环Ⅲ工质选用

循环Ⅲ冷凝温度为308 K热源温度为循环I烟气出口温度。选取R141b、R123、R113、R245fa、R601a、戊烷、丙酮等7种工质对比,各工质物性参数如表2所示。图5所示为各工质最大净输出功随烟气温度的变化。由图5可知,循环最大净输出功随烟气初始温度增大而增大,丙酮在各热源温度下的最大输出功高于其他工质。选择丙酮作为循环Ⅲ工质。

图5 热源温度对最大净输出功的影响

2.2 系统优化

将系统分为顶部耦合循环(循环I+循环Ⅱ)和底部单级循环(循环Ⅲ)进行分析。影响系统净输出功的变量为循环I蒸发温度Tevap,I(与烟气分段点温度T2关联)、循环I冷凝温度Tcond,I(与循环Ⅱ蒸发温度Tevap,Ⅱ关联)和循环Ⅲ蒸发温度Tevap,Ⅲ。

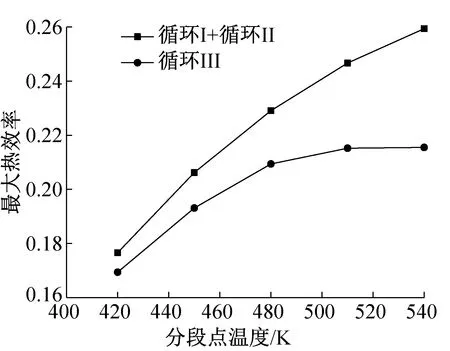

烟气分段点温度的改变即为烟气提供给顶部循环和底部循环热量的改变。图6所示为烟气分段点温度对最大热效率的影响。由图6可知,顶部耦合循环热效率始终高于底部单级循环。因此优先满足顶部循环所需热量,剩余烟气热量供给底部。

图6 烟气分段点温度对最大热效率的影响

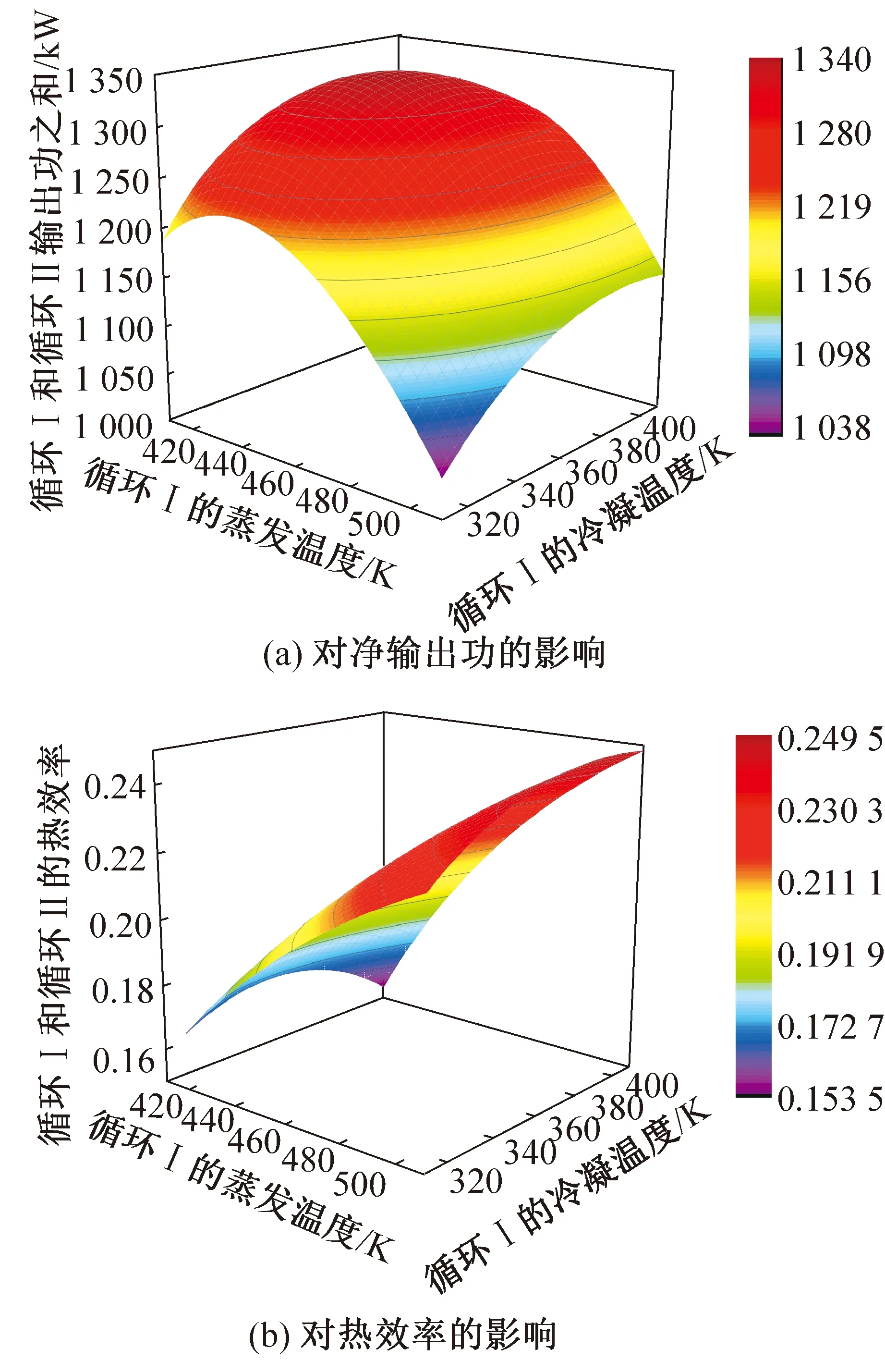

循环I蒸发温度和冷凝温度对顶部耦合循环的影响如图7所示。净输出功最大时,Tevap,I=441 K,Tcond,I=369 K。

图7 循环I蒸发温度和冷凝温度对顶部耦合循环的影响

甲苯和R141b耦合循环与甲苯单级循环相比,净输出功高4.06%,循环热效率高6.35%(蒸发温度对甲苯单级循环净输出功和热效率的影响如图8所示),此外还降低了单个循环压比,使系统尺寸和成本降低,且避免了冷凝温度远低于标准沸点造成的冷凝器负压过大,更具实际意义。

图8 蒸发温度对甲苯单级循环净输出功和热效率的影响

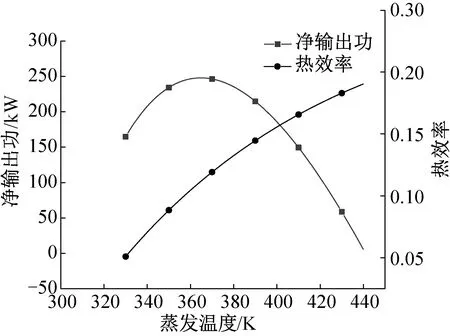

确定烟气分段点温度为449 K。图9所示为蒸发温度对丙酮单级循环净输出功和热效率的影响。当蒸发温度为365 K,循环净输出功最大。

图9 蒸发温度对丙酮单级循环净输出功和热效率的影响

2.3 热力学分析

系统净输出功最大时,各状态点参数如表3所示。此时系统净输出功为1 587 kW,热效率为20.26%,火用效率为42.68%,净输出功比甲苯工质单级循环提高了23.33%,比蒸汽朗肯循环提高了12%。

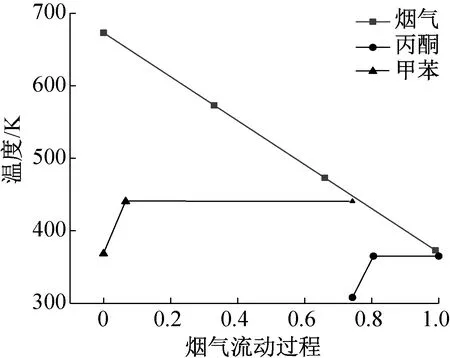

为进一步观察系统热力性能,图10所示为各部件火用损失情况。由图10可知,蒸发器I的火用损失最严重,占总火用损的56.43%,主要系热源温度与循环I蒸发温度匹配性差。蒸发器I和蒸发器Ⅲ内冷热流体的温度变化如图11所示。

图10 系统各部件火用损失

图11 蒸发器I和蒸发器Ⅲ内冷热流体的温度变化

表3 优化结果

3 结论

本文以某燃驱压气站烟气为热源,构建了亚临界复合有机朗肯循环系统,以净输出功为目标确定各循环最优工质和工况,并进行了火用分析,得出如下结论:

1)复合有机朗肯循环系统将烟气余热分段分级回收,通过耦合循环吸收高温烟气余热,再通过一个单级循环吸收剩余烟气余热,可以大幅提高能量利用率。

2)当烟气初始温度和流量一定时,若已知冷凝温度,则单级有机朗肯循环存在一个蒸发温度使循环净输出功最大,耦合有机朗肯循环存在一组蒸发温度和中间温度使循环净输出功最大。当循环吸热量一定时,净输出功随蒸发温度升高先增大后稍有减小。

3)对于温度为673 K的烟气,若采用单级有机朗肯循环回收余热,甲苯表现优于其他工质;本文的复合循环系统相比甲苯单级循环最大净输出功提高了23.33%,更大限度利用烟气余热,系统压比和冷凝器负压也更小,具有显著优越性。

4)复合循环系统的火用损失集中在蒸发器,主要是烟气和工质温差较大所致,可考虑采用混合工质来提高二者温度匹配性。膨胀机火用损失较高,可考虑采用更高效率的膨胀机。

符号说明

Q——单位时间换热量,kW

M——质量流量,kg/s

cp——比定压热容,J/(kg·K)

T——温度,K

h——比焓,kJ/kg

I——火用损,kW

s——比熵,kJ/(kg·K)

W——功,kW

η——效率

下标

evap ——蒸发器

cond ——冷凝器

IH ——中间换热器

gas ——烟气

w ——冷却水

I, Ⅱ, Ⅲ ——循环I,循环Ⅱ,循环Ⅲ

1,2,3,…——节点标号

in,out ——进口,出口

e ——火用

p——循环泵

t——膨胀机

i——循环Ⅰ、Ⅱ、Ⅲ之一