LBQ22-25FJ螺杆泵地面驱动装置的研制与应用*

2019-12-26李松王一兵李盛华邹艳卢显圣

李松 王一兵 李盛华 邹艳 卢显圣

(1.中石化石油机械股份有限公司;2.中石化石油机械股份有限公司研究院;3.中石化石油机械装备重点实验室)

近几年,大庆、胜利油田进入三次采油,聚合物驱、三元复合驱占据主导[1],中原、江汉、江苏等油田进入二期末期开采,油藏具有高含水、高含砂特性[2-4],螺杆泵以检泵周期长、泵效高、能耗低、适应性强等优势在油田逐步推广[5-6]。但在现场应用中,螺杆泵地面驱动装置却暴露出一些问题,如盘根盒漏原油需日常铲除、擦拭,增加了日常维护的频率和劳动强度;驱动装置长时间运转后,箱体油封处渗漏原油;密封更换需吊车等大型机械,增加修井作业成本;防反转装置不可靠造成抽油杆脱扣、光杆甩弯和飞轮等事故;防反转装置反扭矩释放速度慢,修井作业等待时间长等[7-9]。因此,研制了能克服现有缺点的新型螺杆泵驱动装置,采用上置式机械密封和自调节式油封,解决了盘根盒漏原油、箱体油封渗漏、密封更换不便等问题;采用可调节液压防反转装置,解决了防反转装置不可靠、反扭矩释放慢等问题。

1 结构特点及工作原理

1.1 结构特点

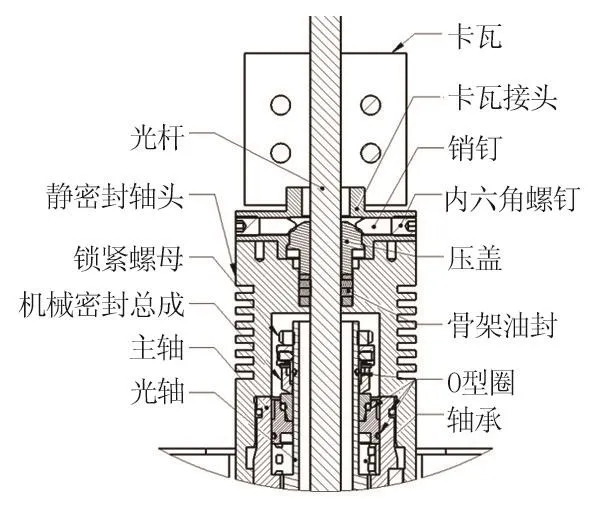

图1 地面驱动装置结构示意图

LBQ22-25FJ地面驱动装置主要由传动机构、支撑机构、密封机构和防反转机构组成(图1)。传动机构包括减速箱、大皮带轮、输入轴、小弧齿锥齿轮、大弧齿锥齿轮、主轴和光轴,经过点动皮带和刚性弧齿锥齿轮两级减速将扭矩传递到井下螺杆泵;支撑机构由轴承、井口总成、支撑杆总成和支撑架组成,将抽油杆及驱动装置自身重力传递到井口;密封机构由上置式机械密封总成、可调节油封和静密封轴头组成,光杆从其内孔穿过;防反转机构包括齿轮泵、超越离合器、泵齿轮、反制动大齿轮、液压油箱、调节阀总成和钳盘式制动器,反制动大齿轮安装在主轴上端,泵齿轮通过超越离合器与齿轮泵动力输入轴连接,反制动大齿轮与泵齿轮相互啮合,液压油箱、钳盘式制动器一起通过连接板固定安装在减速箱上,液压油箱连接齿轮泵,齿轮泵高压出口、调节阀总成、钳盘式制动器进油口通过高压油管连接。

与现有技术相比,LBQ22-25FJ地面驱动装置主要有以下优点:

1)可调节液压防反转装置,使抽油杆反转扭矩可以点动释放,避免了抽油杆脱扣、光杆甩弯和飞轮等事故发生,保证了系统的安全可靠性;同时可调节液压装置可以控制抽油杆反扭矩释放的快慢,避免反扭矩释放慢导致修井等待时间长、反扭矩释放快导致杆脱等问题,提升了修井作业效率。

2)采用上置式机械密封和自调节式油封,可实现井口零泄漏,密封维修更换简便,大幅降低了井口日常维护和密封维修作业的劳动强度。

1.2 工作原理

由于抽油杆柱自身储存弹性势能及油套压差[8],都会导致螺杆泵停机时发生反转。为保证停机安全,地面驱动装置采用可调节液压防反转装置(图2),驱动装置正常运转时,反制动大齿轮、泵齿轮随主轴一起转动。由于齿轮泵上超越离合器的超越作用,齿轮泵不工作。驱动装置主轴反转时,通过反制动大齿轮与泵齿轮之间啮合,泵齿轮反转,与泵齿轮连接的超越离合器瞬时啮合带动齿轮泵工作。齿轮泵从液压油箱内吸取液压油,通过调节阀总成、高压油管供给钳盘式制动器,钳盘式制动器通过活塞将液压力作用到刹车片,使刹车片与反制动大齿轮接触产生摩擦制动力,使反制动大齿轮反转转速降低,齿轮泵的供液能力降低,钳盘式制动器的卡紧力降低,使反制动大齿轮反转转速升高,增加齿轮泵的供油量,提升钳盘式制动器的卡紧力,如此反复,实现螺杆泵抽油杆反扭矩的释放。

图2 防反转装置液压原理图

溢流阀可以调节制动油缸最大泄油压力,控制钳盘式制动器活塞作用到刹车片上的压力,从而实现调节反转扭矩释放时钳盘式制动器最大制动力大小;节流阀可以调节制动油缸液压油回路的流量,可实现调节反转扭矩释放时钳盘式制动器制动力变化的快慢,间接控制抽油杆反扭矩释放的快慢。

LBQ22-25FJ地面驱动装置采用上置式机械密封+可调节油封结构(图3)。机械密封总成的动环固定安装到光轴,静环固定安装在主轴,通过锁紧螺母和弹簧向动环和静环之间施加预紧力。地面驱动装置正常运转时,动环和静环之间接触面浸泡润滑油,形成流体膜实现长时间动密封。维修更换时,先用封井器卡紧光杆,将上部卡瓦卸下,再将可调节油封和静密封轴头卸下,旋松紧定螺钉、旋下锁紧螺母,就可以更换机械密封总成。

图3 上置式机械密封+可调节油封结构

可调节油封通过内六角螺钉推动销钉向前运动,销钉倒角斜面挤压压盖上部斜面,使压盖向下运动对骨架油封施加预紧力。驱动装置长时间运转后,由于轴向松动或径向挤压骨架油封可能会出现渗漏。通过调节内六角螺钉向骨架油封施加预紧力,从而使骨架油封重新建立良好的密封状态。

2 设计计算

2.1 制动力矩计算

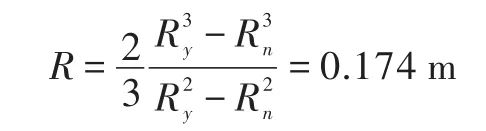

选用钳盘式制动器(表1),制动盘有效工作半径[9]:

式中:R——制动盘有效工作半径,m;

Ry——刹车片外圆半径,m;

Rn——刹车片内圆半径,m。

表1 钳盘式制动器主要参数

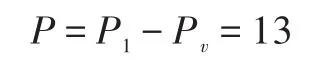

选用额定压力21 MPa的HGP-1A-F4R型齿轮泵,通过压力表将溢流阀的泄油压力调节为13 MPa,由于液压管路较短,管道压力损失小可以忽略不计,钳盘式制动器液压缸输入压力:

式中:P——液压缸输入压力,MPa;

Pv——系统压力损失,MPa;

P1——系统最大压力,MPa。

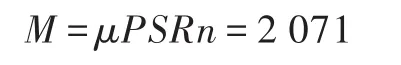

钳盘式制动器制动力矩[10]:

式中:μ——摩擦系数;

M——制动力矩,Nm;

P——液压缸压力,MPa;

S——液压缸面积,mm2;

R——有效制动半径,m;

n——液压缸个数。

2.2 机械密封端面比压计算

密封介质为原油,密封压力(表压)3 MPa,选用H75N-55型机械密封(表2),动、静密封环使用SiC。安装轴外径为55 mm;补偿环内径为57 mm;补偿环外径为61 mm。

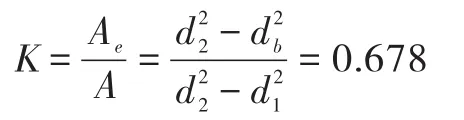

内装型载荷系数:

式中:d1——光轴外径,mm;

d2——补偿环内径,mm;

db——补偿环外径,mm。

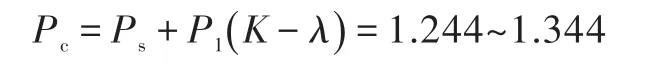

端面比压:

式中:Pc——端面比压,MPa;

Ps——弹簧比压,选取0.2~0.3;

P1——密封压力(表压),MPa;

λ——反压系数,选取0.33;

K——内装型载荷系数。

端面比压计算值基本满足推荐数值1.1~1.3(表 3)。

表3 推荐端面比压计算值

3 型式实验

LBQ22-25FJ地面驱动装置在大庆国家电动潜油泵质量监督检验中心进行检测,中心拥有螺杆泵地面驱动装置检测系统[11],可在室内模拟现场实际工况,检测其各项性能指标,还可实现防反转性能检测,主要由扭矩加载系统、轴向力加载系统、密封试压系统、反扭矩加载系统及辅助装置组成。

3.1 防反转装置性能实验

依据GB/T 21411.2—2019推荐的实验方法进行检测(图4),从图中可看出地面驱动装置最大释放转速为91 r/min,此时制动扭矩为956 Nm,制动功率为9.1 kW;最大制动扭矩为1 994 Nm,此时释放转速为13 r/min,制动功率为2.71 kW。最大制动扭矩基本符合溢流阀泄油压力调节为13 MPa时的设计计算制动力矩。

图4 地面驱动装置制动扭矩测试图

对驱动装置密封性能进行测试(图5),在150 r/min转速下,试验压力3 MPa运转10 min,密封无泄漏。

图5 地面驱动装置密封性能测试图

3.2 工业试验

2台LBQ22-25FJ地面驱动装置于2018年3月在江汉油田2口井进行工业试验(图6),截至2019年6月,2台地面驱动装置上置式机械密封均无渗漏现象,大幅降低了井口维护的劳动强度。1台地面驱动装置油封无渗漏现象,1台地面驱动装置运转1个月后油封出现1次渗漏,通过调节可调节油封渗漏现象终止。2台地面驱动装置分别停机多次,液压防反转装置均能够点动刹车将反转扭矩缓慢释放,最高反转速度为43 r/min,最高反扭矩释放时间83 s,无因反转扭矩造成光杆甩弯、抽油杆脱扣现象。

图6 2口井地面驱动装置工业试验

4 结论

1)可调节液压防反转装置可连续进行点动制动,避免了抽油杆脱扣、光杆甩弯和飞轮等事故发生,保证了系统的安全可靠性;同时可调节制动力和制动速度,控制停机后反扭矩释放等待时间,提升了修井作业效率。

2)上置式机械密封和可调节油封可实现井口零泄漏,免去日常更换密封、擦除油污工作,大幅降低井口维护强度及维护频率;可调节油封可在长时间运转出现渗漏后进行调节终止渗漏现象;同时维修方便,通过封井器实现不用吊车即可进行机械密封更换,降低了维护成本。