多孔质气体止推轴承跨缝过程时变特性研究*

2019-12-26李跃华张晓峰3连荫俊张青芝

李跃华,2 张晓峰3 连荫俊 齐 放 张青芝

(1.天津航天机电设备研究所 天津 300301;2.哈尔滨工业大学航天学院 黑龙江哈尔滨 150001; 3.天津大学机械工程学院 天津 300072)

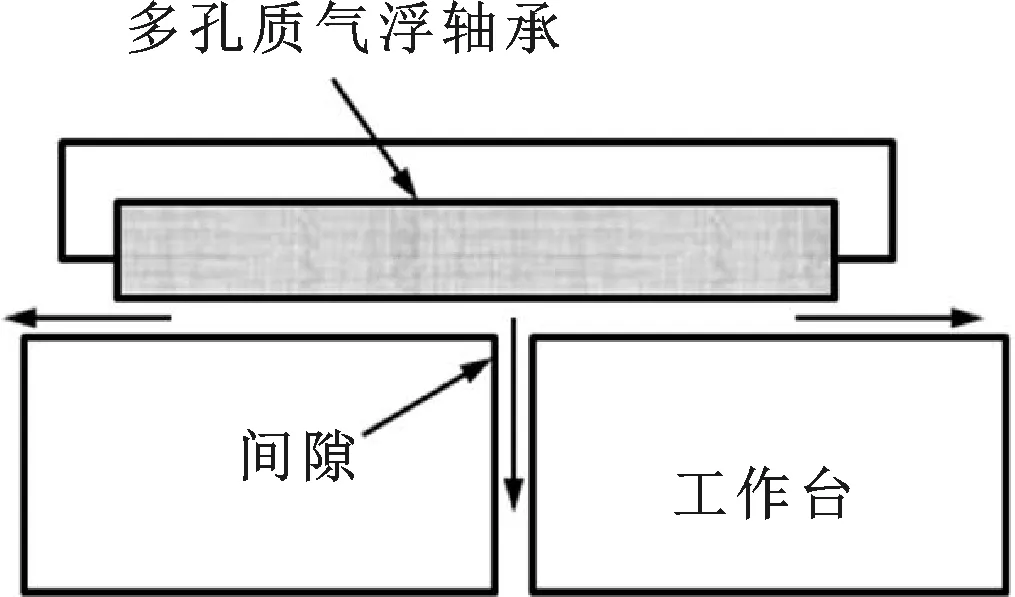

随着航天技术的快速发展,航天器的尺寸和复杂度与日俱增[1],为保证其在轨任务的顺利开展,同时考虑航天器地面力学环境与在轨力学环境之间存在较大的差别,必须在地面进行微重力模拟仿真试验[2]。目前运用较多的是采用气浮法为其创造微重力环境。国内以探月三期为背景,研制了迄今为止全世界同领域面积最大、承载能力最大、精度最高的具有全自动调控能力的气浮式微重力模拟试验系统,属国内首创,居于世界先进水平。该试验系统主要用于月球轨道交会对接的地面验证试验,其中的关键设备大型超平支撑平台能够为试验负载提供稳定的高精度水平支撑面。气浮仿真模拟器上存有高压气体,气体通过止推气体轴承中的气孔释放到空气中,在轴承和平台之间形成一层厚度10~15 μm的气膜,借助这层气膜,卫星模拟器可在大型平台表面上做二维自由运动,如图1所示。

图1 气浮式仿真模拟器Fig 1 Satellite simulator

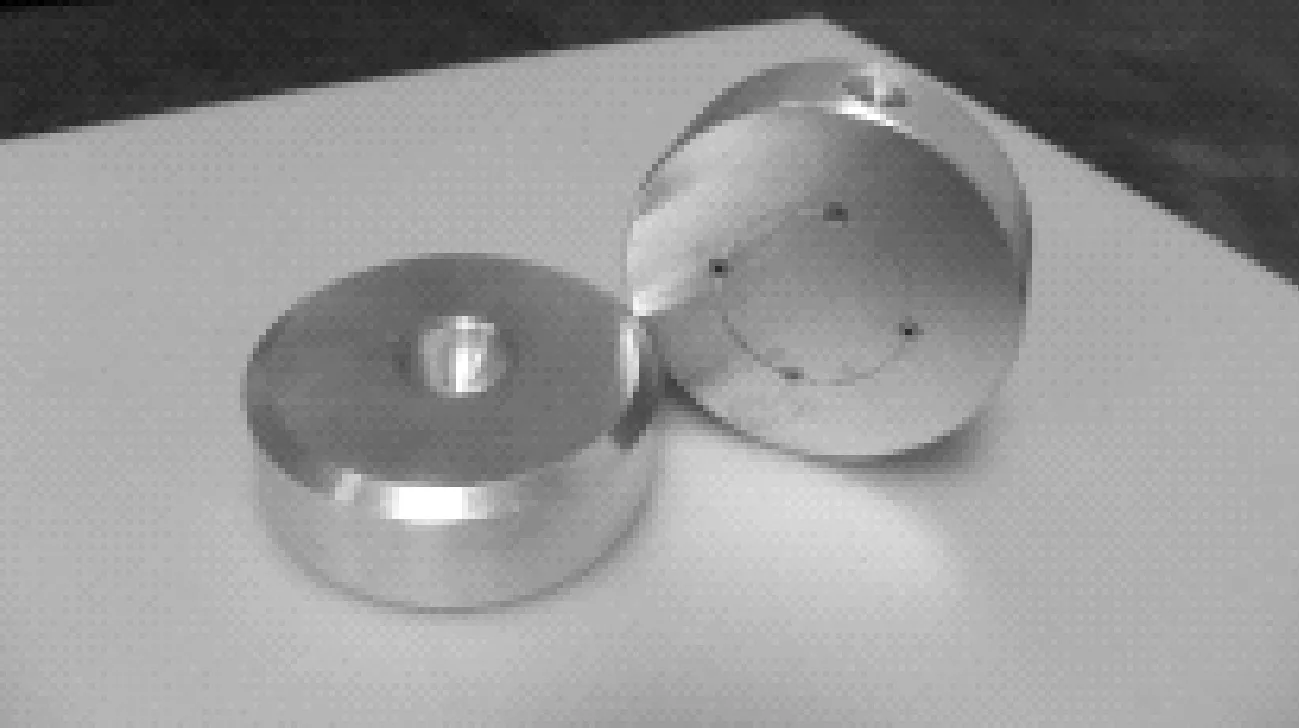

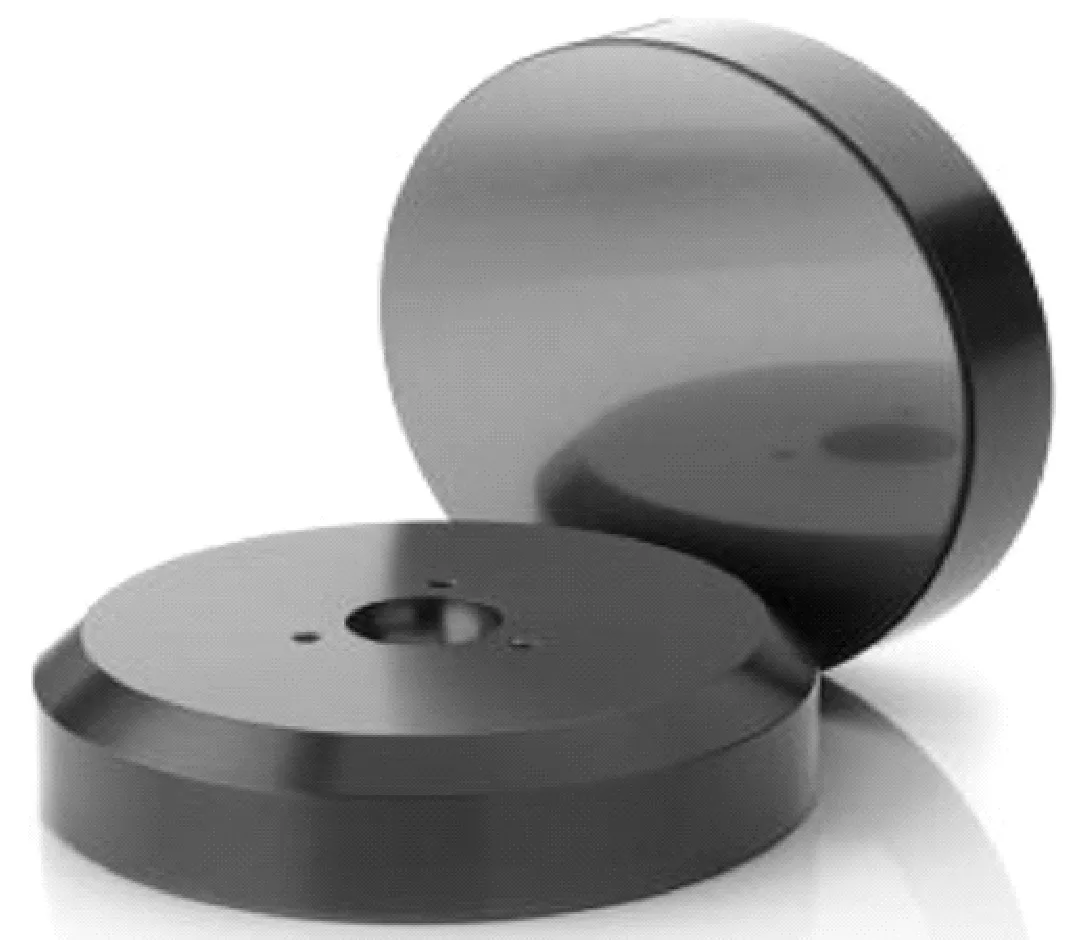

目前在微低重力试验中应用的平面静压气体轴承主要有小孔气体静压轴承和多孔质气体静压轴承[3],如图2和图3所示。

图2 小孔式气体静压轴承Fig 2 Holes aerostatic thrust air bearing

图3 多孔质气体静压轴承Fig 3 Porous aerostatic thrust air bearing

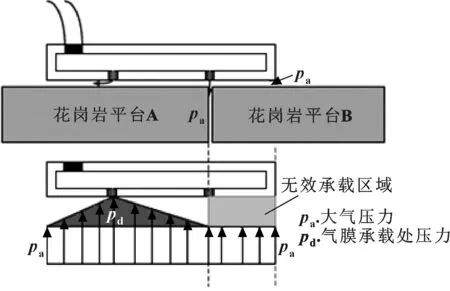

传统的小孔节流器止推气浮轴承,缝隙对其性能有较大影响[4],当气体轴承开始过缝,但节流孔未骑缝时,如图4所示,气体轴承由于缝隙的泄压,会出现部分无效承载区,梯形承载区域开始出现不对称,气体止推轴承开始出现倾覆力矩,其中pa为外界大气压力,pd为气膜承载处压力;当节流孔处于骑缝状态时,压力分布如图5所示,轴承无效承载区域扩大,承载能力急剧降低,轴承会处于严重偏载状态,如果气体止推轴承连接球角的摩擦因数较低,气体轴承发生倾斜,边缘极易与平台发生接触,过缝失败;如果在图5所示的情况下,气体轴承与平台未发生接触,气体轴承继续运行,此时的压力分布如图6所示,2个三角形承载区域的不对称性有所改善,气垫过缝的可行性较高。

图4 节流孔未骑缝状态ⅠFig 4 Holes no over slit state I

图5 节流孔骑缝状态Fig 5 Holes over slit state

图6 节流孔未骑缝状态ⅡFig 6 Holes no over slit state II

多孔质气浮轴承由于其加工特性,受缝隙宽度、平台高度差等因素的影响较小,缝隙通过能力优于小孔节流器式气浮轴承,因此,应用多孔质气体轴承对于拼接式宽拼缝气浮支撑平台具有良好的应用前景[5]。但在实际使用过程中,气浮轴承在拼缝处虽能顺畅通过,但仍存在划伤情况,本文作者主要针对实验过程中模拟器采用的多孔质气浮轴承,在跨越气浮平台的拼缝过程中出现的运动卡滞和自激振动,使用有限元法对其过缝中的压力分布、承载能力、倾覆力矩进行分析研究。

1 气体润滑基本方程

目前已经有许多模型来描述气体在多孔材料中的流动[6]。其中最简单的模型就是一维流动模型,该模型仅考虑多孔材料中垂直于节流面方向的气体流动。当气体以低速流过多孔材料时为黏性流动,气体压力梯度由一维达西定律描述[6],如公式(1)所示。其中ρ为流体密度;p为多孔质内气体压力;y为垂直于节流面方向;qv为流过多孔材料的流量;A为多孔材质供气面积;η为动力黏度因数;φv为多孔材料的渗透率。

(1)

这样多孔节流区域的雷诺方程如公式(2)所示。其中h为气膜厚度;p为气膜压力;H为多孔材料厚度;ps为供气压力;x与z为气膜坐标方向。

(2)

当气体沿平行于节流表面的流动不可忽略时,达西定律表述为三维形式,通常称为三维流动模型。这样多孔质节流器可以分为两部分,一部分是气体通过多孔材料的区域,一部分是气体通过轴承间隙流向外界的区域。气体在气膜间隙中的流动可以由修改后的雷诺方程描述,如公式(3)所示。

(3)

气体在多孔材料中的流动遵循拉普拉斯方程,如公式(4)所示。

(4)

气膜中的压力与多孔材料在气膜交界处的压力相同,即通过公式(3)中等号右边最后一项将公式(3)所表示的气膜间隙中压力与公式(4)所表示的多孔材料中气体压力联系起来,因此气膜中的压力分布需要通过同时求解公式(3)与公式(4)得到。

2 气体轴承的稳态特性

气体轴承的稳态特性主要由承载能力、静态刚度来评价[7]。

2.1 气膜承载能力的计算

将润滑面间隙中的气膜压力沿整个各润滑面积分,可以得到导轨的承载能力,如公式(5)所示。其中W为承载能力;a和b为多孔材料的尺寸。

(5)

2.2 气膜静态刚度的计算

气膜的刚度可以由气膜的承载能力对厚度的导数得到,如公式(6)所示。

(6)

3 有限元法可行性验证

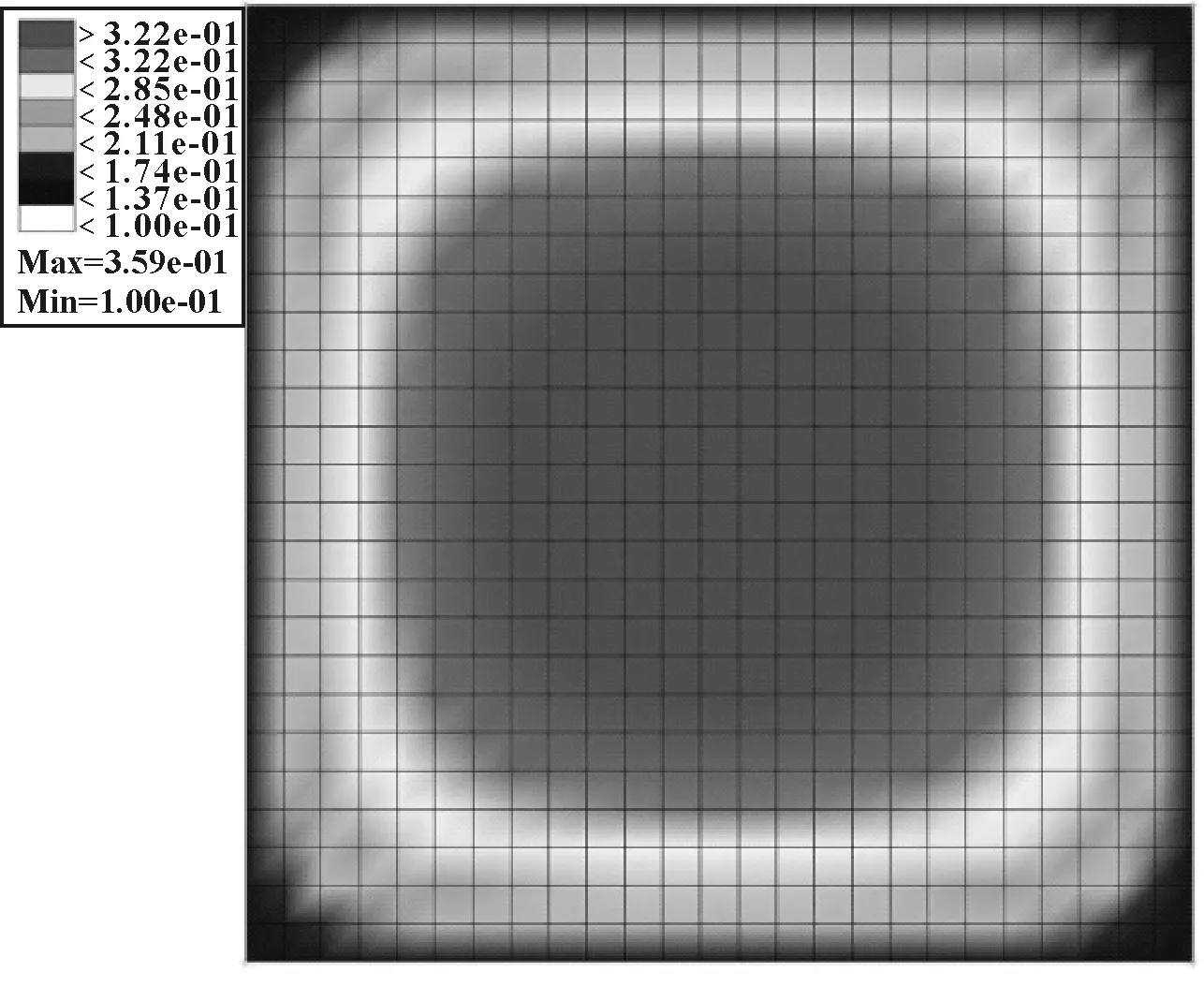

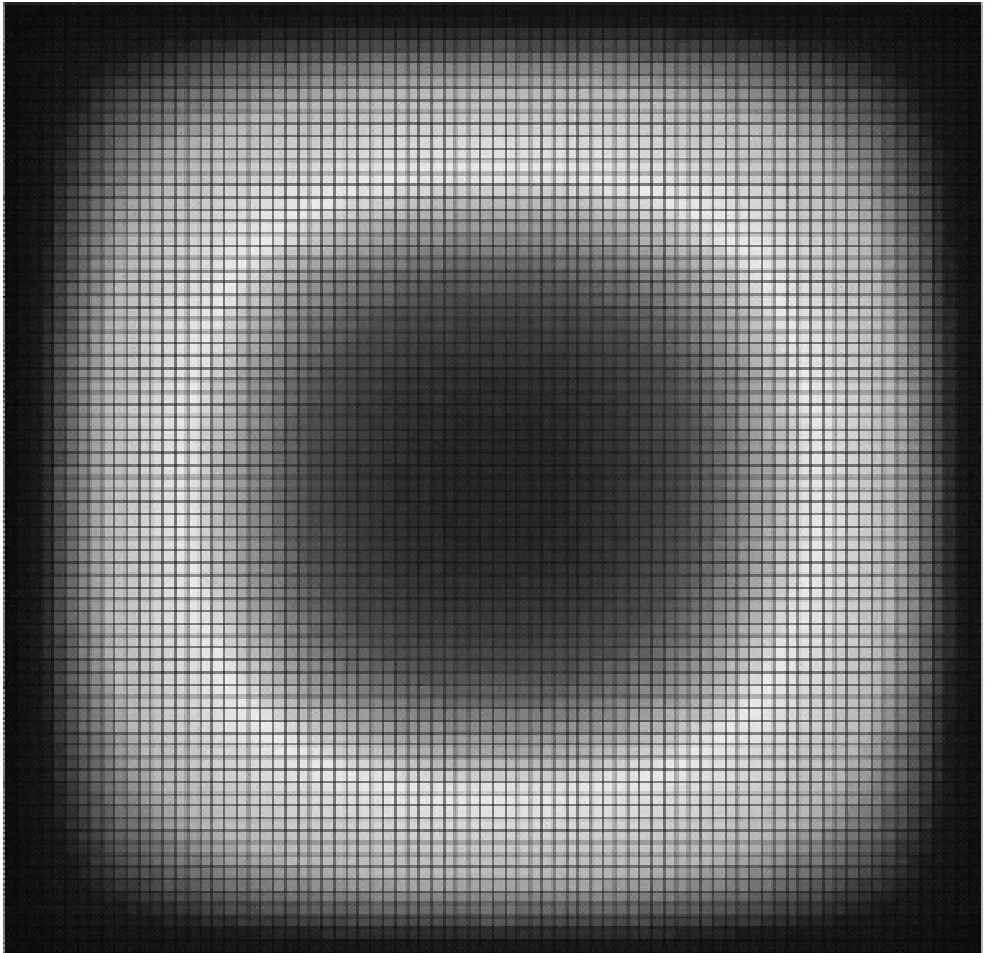

现设定一矩形导轨,导轨长5 cm,宽5 cm,多孔节流方式则采用全导轨面均为多孔材料。供气压力为0.4 MPa,多孔材料厚度为10 mm,气膜厚度为10 μm,透气率为1×10-14m2。其中1D模型分别采用有限差分程序和有限元程序计算,3D模型则采用有限元计算[8-11]。压力分布比较如图7—10所示。

图7 1D模型有限元计算结果Fig 7 Finite element analysis result of 1D model

图8 1D模型有限差分计算结果Fig 8 Finite difference analysis result of 1D model

图9 3D模型有限元计算结果 图10 3D模型有限元模型Fig 9 Finite element analysis result of 3D model Fig 10 Finite element model of 3D model

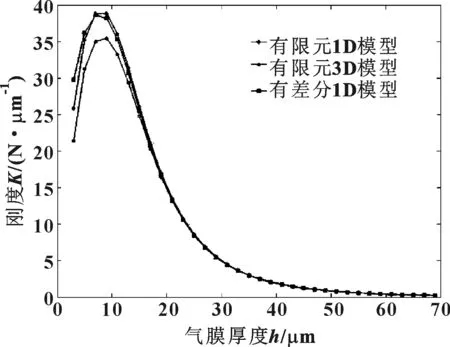

如图7—10所示,分别应用有限元法与有限差分法求解1D模型得到的压力分布图类似;有限元法求解3D模型得到的压力分布明显比1D模型压力分布要小。承载能力与刚度计算结果比较见图11、12。

图11 不同模型下的承载能力曲线Fig 11 Curves of load characteristics with different models

图12 不同模型下的气膜刚度曲线Fig 12 Curves of film stiffness with different models

由图11、12可以看出,对于同一多孔节流模型,有限元算法与有限差分算法的结果非常相近;在小间隙情况下承载能力与刚度值有一定差异,这是因为有限差分法与有限元法采用了不同的网格和积分算法。3D模型与1D模型相比,在气膜间隙大于15 μm的情况下,计算得到的承载能力与刚度值非常相近,小于15 μm的情况下,3D模型得到的承载能力与刚度值均比1D模型小,这是由于当气膜间隙很小的情况下,气膜的流阻变大,多孔材料内部气体的横向流动加大,使得流入气膜的气体流量变小,气膜承载能力随之下降。

因此在工程计算中,在较大工作间隙情况下,采用1D模型可获得足够的计算精度。文中在气体轴承通过工作台间隙的分析中采用1D模型。

4 跨缝时变分析

4.1 过程分析

当多孔质气体止推轴承以一定速度v通过拼缝间隙时,各典型时刻处,间隙与多孔质气体轴承相对位置示意图如图13和图14所示。

图13 多孔质气体止推轴承与间隙相对位置示意图ⅠFig 13 Relative position diagram I of bearing and slit

当以多孔质气体止推轴承为参照物,假设静止时,间隙相对于气体轴承的相对位置如图15所示。

图15 不同时刻气体止推轴承与间隙相对位置示意图Fig 15 Relative position diagram of bearing and slit at different time

4.2 边界条件简化

正常的多孔质气体止推轴承工作状态如图16所示。当多孔质气体轴承通过工作台之间的间隙时,由于间隙宽度为1~5 mm,气体会从此处排入大气,间隙的存在相当于直通大气边界条件,此处的压力为标准大气压力,如图17所示。

图17 通过间隙时的多孔质气体止推轴承Fig 17 Diagram of air bearing through the gap

为此分析时的多孔质气体止推轴承的边界条件设置如图18所示。

图18 多孔质气体止推轴承有限元分析边界条件Fig 18 Finite element boundary conditions of air bearing

4.3 有限元建模

有限元模型采用Hypermesh建模,气体轴承直径300 mm,渗透率1×10-13m2,厚度10 mm,供气压力0.6 MPa,气膜间隙20 μm。建立的有限元模型如图19所示。

4.4 结果及分析

计算得到的压力分布如图20所示(其中时刻0与时刻10t0处压力分布相同,此处略去时刻10t0处压力分布)。

图20 不同时刻的压力分布Fig 20 Pressure distribution of film at different time

时刻0~10t0的承载能力变化曲线如图21所示,当拼缝间隙位于气体轴承中部时,气体轴承的承载能力最小,减少承载能力30%~40%。

图21 承载能力曲线Fig 21 Curves of load characteristics at different time

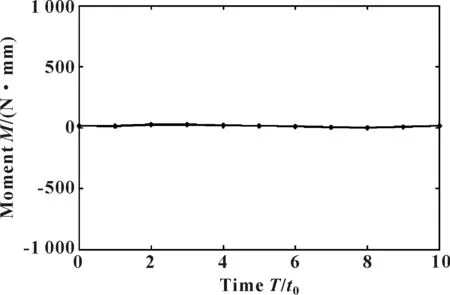

时刻0~10t0的倾覆力矩变化曲线如图22和图23所示,倾覆力矩在X方向(竖直方向)理论上应为0,数值计算的结果非常小,这是由于数值误差的存在造成的。Y方向(运动方向)呈现类似于正弦曲线的波动,其峰值出现在间隙位于气体轴承约1/4处时,此时气体轴承产生的倾覆力矩最大。

图22 X方向(竖直方向)倾覆力矩曲线Fig 22 Curves of overturning moment at X direction

图23 Y方向(运动方向)倾覆力矩曲线Fig 23 Curves of overturning moment at Y direction

5 结论

(1)平台拼缝间隙的存在对多孔质气体止推轴承的工作压力分布造成了较大的影响,相当于多孔质气体止推轴承被间隙分割为多个独立工作的部分,造成压力损失,导致其承载能力大幅降低,从而造成跨缝过程中划伤轴承表面,因此在轴承的设计选用中,应留有较多的承载余量,以避免由于跨缝而造成的承载能力减少。

(2)气体轴承在跨缝过程中,其运动方向上存在一定的倾覆力矩,但由于气浮轴承在重载下背部球角与球窝之间的摩擦力较大,对其正常使用不会造成影响。