磁流体端面动压润滑特性的试验研究*

2019-12-26

(江苏省过程强化与新能源装备技术重点实验室,南京工业大学机械与动力工程学院 江苏南京 211816)

机械密封是动密封中应用最多的型式,密封性能可靠、寿命长[1]。结构一定并且处于正常工况下的机械密封,其密封性能较为稳定,但是在遇到介质压力变化、转速突变等工况波动时,普通的机械密封本身并不具备及时调节和应变的能力,会导致润滑密封失效。周剑锋[2]提出采用磁流体作为端面润滑介质的设想,利用黏度可控的原理来实现密封环端面的可控动压润滑。由于磁流体动压润滑特性的影响因素多,润滑机制仍不明确。为此,有必要进一步研究转速、磁场强度等因素对磁流体动压润滑效应的影响规律,为实现磁流体动压润滑性能的自适应控制提供依据。

本文作者以螺旋槽非接触式机械为原型,设计制造了一台立式非接触式机械密封试验装置,将磁流体作为密封环端面的润滑介质[3],研究操作参数对密封性能的影响规律[4],并基于Muijderman窄槽理论[5],提出磁流体动压润滑特性的解析计算方法,为磁流体动压润滑性能的预测提供了一种可靠的方法。

1 试验方法

1.1 试验设备

立式试验密封机主要由机械系统和计算机数据采集系统组成。机械系统主要是由机架、转轴组件、密封系统、轴向升降装置等结构组成,如图1所示。该装置能够完成不同磁场强度、介质压力和转速的试验工况下,密封环端面间磁流体润滑特性参数的测试。

图1 立式机械密封试验机示意图Fig 1 Assembly drawing of vertical mechanical seal testrig

1.2 试验原理

试验机主体结构如图2所示。由变频器控制电机转速(即动环转速)。采用泵将磁流体送入密封端面,电机转动时,由于动环端面螺旋槽的泵送效应,磁流体由外径向内径方向流动。在动压效应的作用下,磁流体膜将两密封端面撑开,起到润滑作用并在端面形成一定刚度的密封液膜[6]。磁流体膜可将被密封介质保持在密封腔内。在静环端面附近安装有LK-PT100型号的温度传感器,它的测量范围为0~150 ℃,能够实时测得端面的温度。ST-GL02型号的电涡流传感器安装于静环座端面,与静环同步运动,它的测量范围为0~200 μm,可以测得动环和静环两端面之间相对位移量,即液膜的膜厚。在密封腔的下端装有AKC-98的中空式压扭一体传感器,测量精度达到0.2%,其与静环、波纹管串联安装,可以测得端面之间的摩擦扭矩和端面压紧力。

图2 动压润滑试验机主体结构Fig 2 Structure of test rig

1.3 试验标准

考虑到导磁的需要,动环、静环的材料为304不锈铁[7],由金属波纹管提供动静环两端面所需的压紧力。选用黏度为70 mPa·s的磁流体作为润滑介质。参照GB/T 14211-2010机械密封试验方法,改变转速n、密封介质压力pi、磁场强度H等参数[8],进行端面润滑性能试验,测量动静环端面的温度t、摩擦扭矩M、膜厚h、介质泵送量Q等参数。

1.4 试验结果与分析

试验过程中,参数的调节范围为:转速1 500~3 500 r/min,密封腔压力0.1~0.5 MPa,磁场强度50~70 A/m。

如图3所示,在密封动环上开设螺旋槽,由于动环密封端面上槽型呈中心对称分布,槽数为12。

图3 开设有外螺旋槽的动环端面Fig 3 End face of rotating ring with spiral grooves

密封环几何参数列于表1中,其中rg为螺旋槽槽底半径,ri为动环端面内侧半径,ro为动环端面外侧半径,hg为槽深,α为螺旋角,Ng为槽数,ζ为堰区与槽区宽度比。

表1 密封环动环几何参数

1.4.1 转速对摩擦扭矩、泵送量、膜厚的影响

参考文献[9]的试验转速范围,改变转速进行试验,试验结果如图4和5所示,介质压力pi=0,磁场强度H=0。从图5中可以看出,随着转速的增加,螺旋槽的泵送效应增强,泵入端面的磁流体量增多,因此泵送量变大。如果不考虑磁流体膜黏性耗散引起的黏度降低,润滑膜的厚度会随转速的升高而升高。但试验发现,转速升高时,液膜厚度反而减小,如图4所示。这是因为,随着转速的升高,黏性耗散引起了液膜温度升高,如图6所示,黏度下降,液膜厚度需要减小才能提高足够的动压与闭合力抗衡。摩擦扭矩受液膜厚度、黏度和转速的共同影响,图4表明,摩擦扭矩与转速近似呈线性关系,根据牛顿剪切定律,转速对摩擦扭矩起了决定性作用。

图4 摩擦扭矩、膜厚随转速的变化规律Fig 4 Variation of friction torque and film thickness with rotating speed

图5 泵送量随转速的变化规律 Fig.5 Variation of pumping quantity with rotating speed

图6 温度随转速的变化规律Fig 6 Variation of temperature with rotating speed

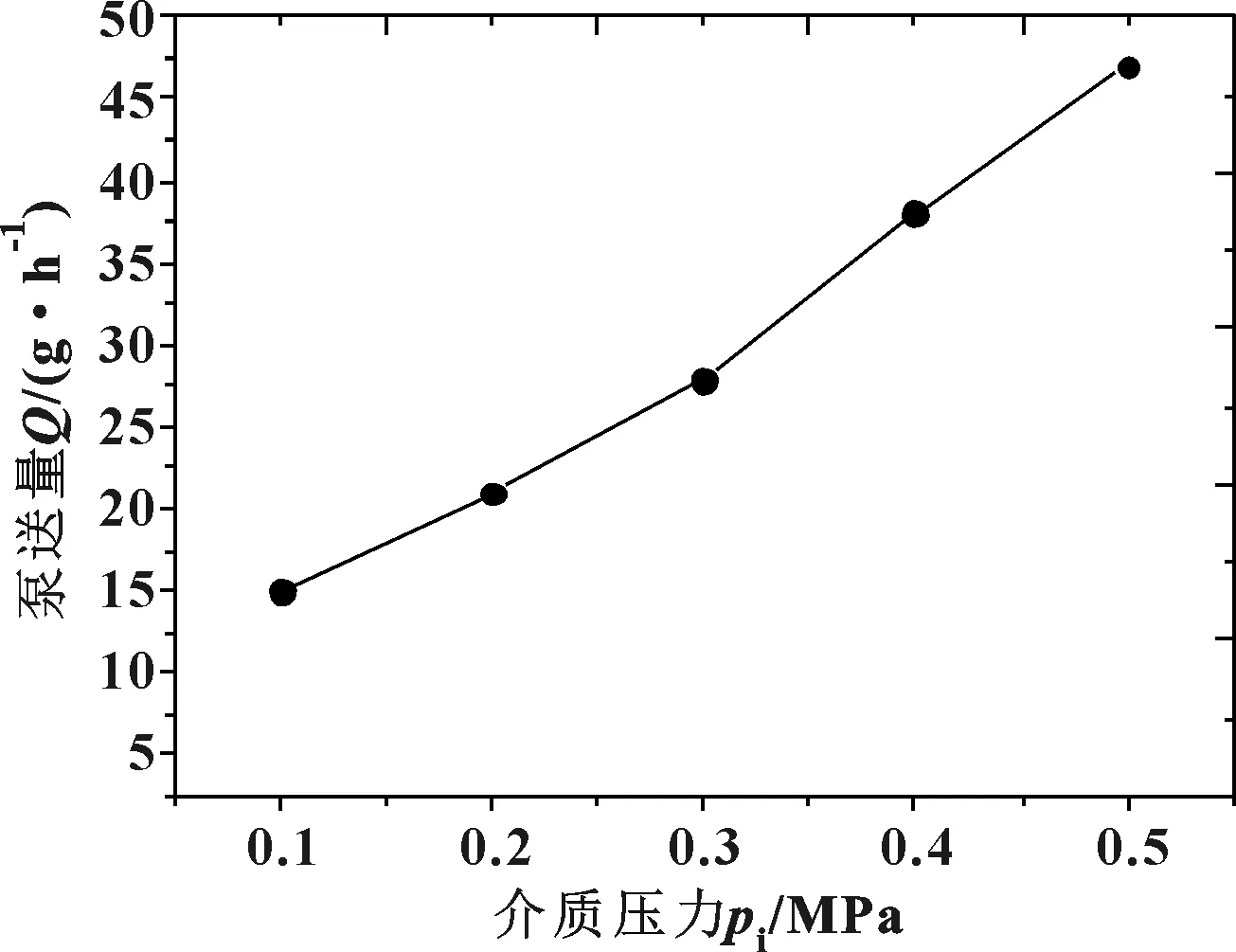

1.4.2 介质压力对摩擦扭矩、泵送量、膜厚的影响

转速设定为2 500 r/min,改变被密封介质(氮气)压力进行试验,试验结果如图7和8所示。当介质压力pi小于0.3 MPa时,随着介质压力的增加,膜厚减小、摩擦扭矩增大,泵送量持续增大。试验过程中发现,当增大介质压力时,端面间的漏气现象明显,这说明由于磁流体黏度较大,流动性不佳,液膜不完整、有空隙,部分螺旋槽失去泵送效应,液膜的承载力减弱,在闭合力的作用下,液膜厚度减小。膜厚的减小进一步导致摩擦热增加,液膜黏度减小,磁流体的流动性增强。虽然部分螺旋槽失去泵送效应,但总体泵送量增大。

当介质压力大于0.3 MPa时,液膜动压不足以抵抗介质压力,液膜失去完整性,动静环端面被介质压力撑开,测得的液膜厚度急剧增大,摩擦扭矩下降,泵送量增加。

图7 摩擦扭矩、膜厚随介质压力的变化规律Fig 7 Variation of friction torque and film thickness with medium pressure

图8 泵送量随介质压力的变化规律Fig 8 Variation of pumping quantity with medium pressure

1.4.3 磁场强度对摩擦扭矩、泵送量、膜厚的影响

试验所用磁流体的黏度与磁场强度的关系[10]如图9所示。

图9 磁流体黏度随磁场强度的变化规律Fig 9 Variation of magnetic fluid viscosity with magnetic field intensity

转速n仍设定为2 500 r/min、介质压力pi为0.3 MPa,通过调节磁场发生器的电流改变磁场强度进行试验。试验结果如图10和11所示。由图10可知,随着磁场强度的增加,膜厚减小,摩擦扭矩增大。这是因为,虽然磁场强度增大引起磁流体膜黏度增大,但黏度的增大又导致摩擦热增加,液膜温度升高,黏度反而减小。为了平衡闭合力,液膜厚度减小。图11显示,随着磁场强度的增大,磁流体泵送量减少。

图10 摩擦扭矩、膜厚随磁场强度的变化规律Fig 10 Variation of friction torque and film thickness with magnetic field intensity

图11 泵送量随磁场强速的变化规律Fig 11 Variation of pumping quantity with magnetic field intensity

2 流体动压润滑状态下的液膜特性参数的解析计算

2.1 磁流体动压润滑状态下液膜特性参数的解析计

算方法

由于磁流体价格昂贵,其动压润滑性能的影响因素众多、机械结构复杂[11],仅通过试验方法获得操作参数对润滑和密封性能的影响规律成本较高,有必要对磁流体润滑和密封性能参数进行理论分析。

为了验证试验得出的端面润滑性能参数的可靠性,选取端面端面螺旋槽作为研究对象,根据文献[2]介绍的方法,选取图12所示的一个周期的螺旋槽模型,将槽和堰的径向宽度设为b并展开,其中θ为液膜周向坐标,r为径向坐标,z为厚度方向坐标,h1为堰区膜厚,h2为槽区膜厚,m1为堰宽度,m2为槽宽度,α为螺旋角,u为上壁面沿x负方向的运动速度[12]。

图12 密封环端面间的液膜模型Fig 12 Model of liquid film between end faces of sealing rings

忽略液膜厚度方向上的压力梯度,其压力分布方程[2]为

(1)

式中:po为大气压力;Q为介质泵送量;ro为液膜外半径;k1、k2计算公式为

k2=

根据机械密封上游泵送原理[13],由于动压效应存在,在螺旋槽底径处会出现最大的液膜压力,此处压力直接反应液膜所能承受的最大压力。根据式(1),螺旋槽槽底径的液膜压力为

pg=

介质泵送量Q为

(2)

摩擦扭矩M为

(3)

式中:n为转轴转速;ω为动环旋转角速度(ω=2πn);pi为密封环内径处压力;pg为密封环外径处压力[2]。

2.2 流体动压润滑状态下的液膜特性参数计算结果

分析

采用式(2)(3)计算得到了不同磁场强度下的摩擦扭矩和润滑介质泵送量。转速n为2 500 r/min,密封介质压力pi为0.3 MPa,膜厚h为7.5 μm,计算得到了摩擦扭矩、泵送量随磁场强度的变化规律,如图13所示。

图13 摩擦扭矩、泵送量解析计算结果Fig 13 Analytical results of friction torque and pumping quantity

由图13可知,润滑介质泵送量随着磁场强度的增加不断减小,摩擦扭矩随着磁场强度的增大不断增大。解析计算结果与图10所示的试验结果的基本趋势一致,但是存在一定的偏差。原因是:(1)推导式(1)时作了一定简化假设,如将磁流体的流动过程视为层流稳态,忽略了漩涡和紊流的影响以及介质的惯性力和磁流体表面的滑移等因素的影响,且计算时未考虑膜厚变化;(2)试验工况下,动静环的刚度虽然满足试验要求,但受装置加工、安装精度的限制以及振动的影响[14],试验结果亦存在一定的误差。

根据试验和解析计算结果可知,磁流体的动压润滑性能受磁场强度、转速和密封介质压力的影响,且磁场强度对介质泵送量、摩擦扭矩的影响尤为显著。正常运转时,转速和闭合力作为工作参数,不能进行实时调节以适应被密封介质压力波动的需求。因此,作为唯一可调的参数,磁场强度的调节是控制磁流体动压效应的可行手段。当转速或密封介质压力发生变化时,可以通过调节磁场强度使密封性能始终保持在最佳工作范围,同时解析计算得出的结果也验证了试验结果的可靠性。

3 结论

(1)研制了一台磁流体端面动压润滑试验机,能够测试摩擦扭矩、液膜厚度、泵送量等参数,为磁流体动压润滑和密封性能研究奠定了基础。

(2)试验结果表明,转速越高,动压效应越明显,摩擦扭矩、泵送量随之增大,而膜厚随之减小;端面闭合力一定,介质压力越大,摩擦扭矩、泵送量越大,膜厚越小,当介质压力超过0.3 MPa时润滑失效;摩擦扭矩随着磁场强度增大而增大,而泵送量和膜厚随着磁场强度增大而变小。

(3)与试验结果对比可知,建立的润滑特性参数解析计算方法可以预测润滑性能参数随磁场强度的变化规律。