低湍流度静声低速风洞及气动设计

2019-12-20荣臻,郑耀

荣 臻,郑 耀

(浙江大学 航空航天学院,杭州 310027)

0 引 言

风洞是航空航天领域极为重要的地面实验设施,风洞实验对空气动力学的发展和各种航空航天飞行器的研制起着决定性的作用[1]。为了深入开展均匀各向同性湍流、剪切湍流及层流转捩等机理性的湍流实验研究, 发展新型流动控制技术及低阻翼型,以及深入研究湍流模型理论及验证新的气动概念,需要设计建造低湍流度、低噪声、气流稳定均匀的风洞, 以消除外界扰动的影响, 保证实验结果的准确性和可靠性。目前,从事流体稳定性和湍流研究的专家都一致认为湍流度小于0.08%的风洞可称为低湍流度风洞[2]。国内主要有西北工业大学的低湍流度风洞[3]、上海大学的低湍流度风洞SIAMM400[4]以及北京航空航天大学的D4低湍流度风洞[5]。

低湍流度静声风洞以新型飞行器研究为导向,以解决低速空气动力学的难点问题和发展新型风洞实验技术为目标,立足于教学、科研和工程实践,开展相关新概念、新方法、新技术的前瞻性和基础性研究。该风洞是一座低湍流度、低噪声的半回流式低速风洞,其进排气口均直通大气。风洞实验段尺寸为宽1.2 m×高1.2 m×长3.5 m,常用风速范围内(30-50 m/s)湍流度ε=0.04%~0.05%,使用风速范围为15~75 m/s。该风洞具备先进的数据采集能力,全面应用非接触式光学全流场测试系统,能够开展模型静动态气动力测试,可实时、定量显示模型表面和周围绕流流场信息以及开展半实物数值模拟仿真。

1 低湍流度静声风洞总体气动设计及布局

1.1 风洞总体设计指标和要求

低湍流度静声风洞的主要设计指标:实验段使用风速25~70 m/s,常用风速范围内(30~50 m/s)模型区中心的湍流度0.04%~0.05%;在常用风速下,任一动压下重复7次,落差系数的均方根偏差不大于0.002;在模型区75%的横向截面内动压场系数|μi|≤0.5%;在模型区75%横截面内,Δα< 0.5°,Δβ<0.5°;平均气流偏角:Δα<0.2°,Δβ< 0.2°;在模型区静压梯度|dCp/dx|≤0.005;在常用风速下,模型区中心处动压稳定性小于0.005。

常用风速范围内(35~50 m/s)噪声:模型区的噪声≤65 dB;大厂进出气口外噪声≤55 dB。

1.2 半回流式设计

常见的低速风洞结构型式为直流式风洞和回流式风洞两种,其各自的优缺点如表1所示[6]。受限于场地面积,同时要满足可开展流动显示实验的要求,低湍流度静声风洞采用半回流式设计构型,也称为“马蹄”型,风洞进排气口将直接与大气相通,如图1所示。流动显示及众多非接触式光学测量实验,如粒子图像测速实验(PIV)和多普勒测速实验(LDV),都需要在流场中均匀布撒示踪粒子。低速风洞实验中常在气流中加入雾化的食用油滴作为示踪粒子,其散光性及流动跟随性均可满足相应的实验要求。相较于回流式风洞,半回流式构型风洞进排气口与大气相通,大量的油滴等排放物可直接排入大气,不会污染甚至是堵塞风洞洞体,尤其是阻尼网和蜂窝器,气流品质基本不受影响;但为了达到PIV或LDV测试区域布撒粒子浓度要求,必须要增大进气口粒子布撒流量。另外,半回流式风洞的湍流度及噪声较回流式风洞会严重一些,对其相应的气动设计带来很大挑战。

表1 两种形式风洞的比较[6]

图1 风洞的3D示意图

1.3 风洞总体布局

图2为低湍流度静声风洞布置图。风洞由稳定段(含蜂窝器和10层阻尼网)、收缩段、实验段、第1、第2扩散段、第1拐角、第3扩散段、第2拐角、动力段前过渡段、动力段、第4、第5扩散段以及进排气口消声装置等部分组成,其中收缩段的收缩比为14.8,电动机功率为200 kW。实验段截面为正方形切角,实验段边长为1.2 m,长3.5 m。风洞总长为24.914 m,最大宽度为5.468 m,最大高度为5.468 m。

2 低湍流度静声风洞各部件气动设计

2.1 稳定段

稳定段的作用是为收缩段提供均匀来流的进口条件,直接影响到实验段气流品质的好坏。由于风洞选用半回流构型,进气口直接通大气,进气速度和方向不均匀,主流中还存在大尺寸旋涡,气流品质较为恶劣。为了降低湍流度并防止气流在入口处分离,对稳定段进行了详细设计,包括进气口、截面、湍流衰减装置的结构与布局(蜂窝器和阻尼网)以及长度等。蜂窝器和阻尼网的作用都是气流均匀或降低湍流度。如图3所示,稳定段由收集器、蜂窝器、等直管道和10层阻尼网组成。其中,收集器位于稳定段入口处,为保证气流光滑无分离进入稳定段,其型面采用1/4圆弧,截面为切角正方形;之后安装有正六边形蜂窝器,其对边距为10 mm,长为150 mm,长细比为15。研究结果表明[7],该尺寸和长度的蜂窝器可以最大限度地衰减湍流;阻尼网设计为9.45目/cm(24目/吋)、丝径为0.25 mm的阻尼网,即孔格1.058 mm×1.058 mm,层数为10层,为便于清洗维护,10层组尼网分为5组,两层一组,层与层间隔150 mm;组与组间隔500 mm;等直管道长度为6.05 m,可起到静流段的作用。

2.2 收缩段

收缩段主要是使来自稳定段的气流均匀加速,并改善实验段的流场品质。收缩段的设计应满足如下要求:气流流过收缩段时单调加速,避免气流在洞壁发生分离;收缩段出口处气流速度分布均匀, 方向需平直,并且稳定。收缩段能否满足这些要求,主要取决于两个方面:收缩比和收缩曲线。在一定的实验段横截面积和速度条件下,收缩比取得大一些,可使稳定段的速度相对降低,使稳定段、蜂窝器和阻尼网在提高流场品质方面的效果相对好一些,而引起的气流能量损失也相对小一些。常见的几种收缩曲线包括维辛斯基曲线、双三次曲线、五次方曲线和多轴维辛斯基曲线[8]。比较这几种曲线可以知道,维辛斯基曲线进口处收缩快,后部收缩缓慢,出口速度较均匀。但因进口处收缩太快,会出现一个明显的逆压梯度。而双三次曲线和五次方曲线进口处收缩较平滑,无逆压梯度现象的出现,而且出口速度过冲比方面,双三次曲线较五次方曲线较好,速度也较均匀。因此,收缩曲线选取常用的双三次方收缩曲线,公式为:

1-进气百叶窗,2-进气防虫网,3-进气消声体,4-收集器,5-稳定段,6-收缩段,7-试验段,8-第1扩散段,9-第2扩散段,10-第1拐角段,11-第3扩散段,12-第2拐角段,13-过渡段,14-动力段,15-第4扩散段,16-第5扩散段,17-排气消声体,18-排气防虫网,19-排气百叶窗组成

图3 稳定段的3D示意图

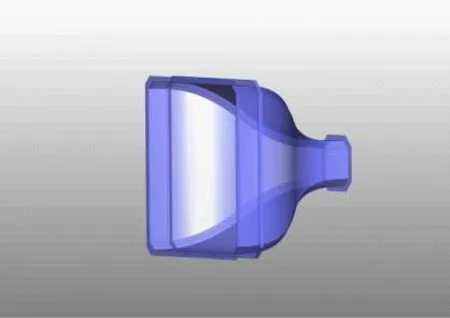

图4 收缩段的3D示意图

2.3 实验段

实验段是安装模型进行实验的区域,是风洞的重要组成部分。为了真实模拟原形模型流场状态,遵循流动相似定律,实验段尺寸和气流速度设计应满足实验Re要求。此外,实验段气流应稳定且空间分布均匀,湍流度、噪声强度、静压梯度应较低。另外,实验段还需充分考虑安装模型和有关设备的方便性。一般实验段内部沿轴向(顺来流方向)有扩散角,使横截面积沿轴向逐渐增大,以减小由于壁面附面层沿轴向增厚而产生的负静压梯度的绝对值。实验段截面为方形切角,入口截面边长1.2 m,长度为L=3.5 m。采用改变切角的方法对其进行轴向静压梯度的修正,当量扩散角为0.23°,如图5所示。

实验段位于风洞实验室二楼,两侧分别为控制间和光学测试设备间,如图6、7所示。实验段左、右侧面和顶面留有光学观察窗口。左右侧两侧壁各装有一块800×560 mm光学玻璃,可120°开闭。顶面为固定式窗口,有效观察面积为500 mm×500 mm,方便布置光学测量设备。全部观察窗玻璃均使用钢化浮法玻璃。实验段下底面开有φ800 mm的圆孔,与风洞角度机构相联。低湍流度静声风洞角度机构选用风洞常用的串联运动机构组合形式,其中α、β机构采用交流伺服电机分别进行驱动。α角度机构采用半弯刀尾撑结构,用交流伺服电动机驱动减速机,带动蜗轮蜗杆机构,利用弯刀上的导向装置导向,使模型绕着转动中心转动,从而实现α角度的变化。β角度机构通过交流伺服电机驱动减速机,带动小齿轮,使回转支撑转动,回转支撑与转盘相连,随转盘做同步转动,变α角度机构坐落于变β角机构的转盘上,从而实现模型变β角运动。α角度机构坐落于β角度机构之上,两个角度机构共同运动实现模型姿态调整控制,如图8所示。

图7 光学测试间

图8 风洞转盘机构

2.4 动力段

动力段包括风扇桨叶、整流罩、止旋片和电动机等,其结构方案如图9所示。整流罩采用钢板焊接而成,分为前后两部分:前整流罩用3片NACA0012对称翼型的前掠支撑片支撑,前掠15°,等弦长500 mm,支撑片叶根后缘距桨叶叶根前缘距离600 mm。电动机安装在后整流罩内,电动机支座焊接在整流罩内壁上。在后整流罩安装电动机的位置,开设可拆装的上盖,并可预留检修门。11个止旋片中6个作为电动机及整流罩的支撑,5个作为动力段后段与整流罩上盖的支撑,并且在距止旋片1 680 mm处,增加3片NACA0012对称翼型的支撑片支撑,等弦长160 mm。螺旋桨包括桨叶和桨毂,桨叶采用碳纤维制作,桨毂采用Q235,桨叶与桨毂精密装配后做静平衡。

图9 风洞动力段

2.5 风洞能量比

风洞能量比

(2)

式中,K0i为风洞各部分的压力损失系数。根据气动计算结果可得,本风洞的能量比为2.47。

2.6 所需电动机功率

风洞所需的电动机功率为

(3)

式中:ERt为能量比,ERt= 2.47;η为风扇效率,η=0.8;vt为实验段风速,vt= 70 m/s;Ft为实验段面积,Ft= 1.356 m2。将以上数据代入式(3)中,即可得所需电动机功率N= 160 kW。取1.15倍裕量压增进行设计,风洞系统选用200 kW的交流伺服电动机。

3 风洞低湍流度设计及流场校测

低湍流度是该风洞的主要特色之一,降低风洞的湍流度要求风洞有比较好的总体气动设计,在风洞管路中不产生明显的气流分离和比较大的横向扰动。为实现极低湍流度性能,低湍流度静声风洞主要采取了以下措施:选用性能良好的蜂窝器、损失系数适当的多层阻尼网以及优良的收缩段曲线。

3.1 稳定段及其整流网格的设计匹配

根据有关文献分析统计[9],一般来说,风洞进口附近自由流的湍流度大约为8%;若单独用蜂窝器,其后湍流度降低不了多少;但经过精心加工的蜂窝器并与一层精心选配的细丝径网形成组件后则可使其后的湍流度降低到约5%。

为导顺气流、捣碎漩涡、减少湍流的横侧分量,减缓蜂窝器尾端的不稳定性剪切所引起的湍流滋生,为该风洞匹配长150 mm,对边距为10 mm,壁厚0.1 mm的正六边形蜂窝器。

统计资料表明[9],在蜂窝器之后的湍流度约为5%,怎样才能使湍流度达到目标值,这里非常重要的,就是一定要仔细配合适规格的多层阻尼网:选择10层单层损失为1.23的阻尼网,即孔格为1.058 mm×1.058 mm,丝径为0.25 mm的阻尼网,此时开孔率为0.583,单层湍流衰减因子为0.670 4。

3.2 收缩段壁型

一座风洞要真正达到好的流场品质,特别是要达到先进的低湍流度指标,这就必须考虑不仅是要采用大收缩比的问题,还必须考虑采用适当的壁型确保在收缩段内不发生分离,并有很薄的边界层厚度。这样,在进口和出口部分的壁型应该变化缓慢,具有尽可能小的曲率。

对比现有的若干收缩段曲线设计方法,采用双三次方关系收缩曲线。收缩比为14.87的收缩段的整体湍流衰减因子为0.183 45,本方案忽略静流段作用。这样,实验段气流湍流度ε为:

ε=5%×0.670 410×0.183 45=0.016 8%

因此采取以上措施配合精细的施工,可以实现本风洞低湍流度的指标。

3.3 流场校测设备及方法

Initium压力测量系统用于测量风洞试验段的方向场和动压场,本期校测采用阀块量程为0.5 psid,精度0.1%,如图10(a)所示。

在测量中使用到希特差压传感器,精度0.07%。

校测中用到5个五孔探头,分别为1#、3#、5#、6#、8#五孔探头,五孔探头直径12 mm,静压孔距前缘53 mm,长400 mm。探头几何尺寸全部一样,直径12 mm,如图10(b)所示。

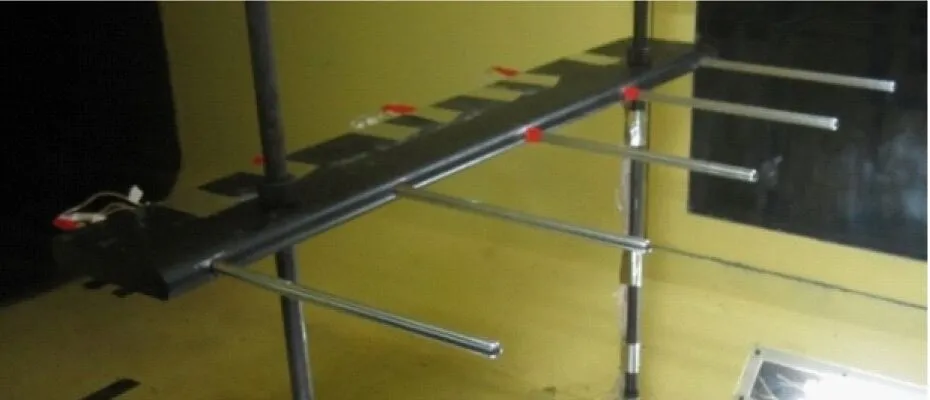

为满足流场校测需要,加工了测量方向场和动压场的测量耙以及测量轴向静压梯度的游测管,如图10(c)所示。

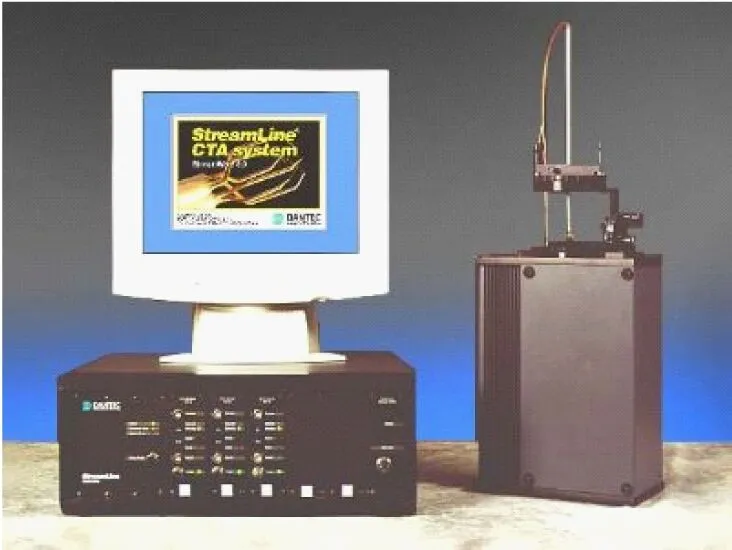

湍流度测量使用丹迪恒温热线风速仪,该热线风速仪由热线风速仪测量模块90C10、6模块框架CTA 90N10、热线(热膜)探针、A/D转换接口板、StreamWare数据处理应用软件、控制计算机(PetiumIV,1G RAM)构成(见图10(d))。本次实验使用55P11型一维探头测量试验段轴向瞬时速度,获得试验段核心流来流方向湍流度。

(a)Initium压力测量系统

(b)五孔探头

(c)排管

(d)热线风速仪

3.4 调试结果

校测实验结果表明,风洞的主要性能参数满足指标要求,见表2。

表2 风洞流场校测结果

4 风洞低噪声设计

风洞实验段噪声主要有3种成因:风机噪声、风洞管壁振动产生的噪声以及气流通过风洞回路中的部件,如阻尼网等产生的噪声[10]。该风洞的声学处理主要从以下3个方面展开:风洞管壁外隔声处理、风洞管壁内消声处理以及减振处理。隔声处理主要通过环绕实验段的消声室,实现对外隔声、对内吸声。风源和风洞主体之间用管道消声器来衰减风机驱动装置的强噪声,风源选用低噪声风机。此外,风洞设计加工需考虑流道壁面的光顺性,以减小风管再生气动噪声,采取一系列减振措施用于防止风洞管壁振动产生辐射噪声。

经测试,常用风速35~50 m/s下,实验大厅靠各监测点噪声均小于60 dB;在整个运行风速范围内,大厂进出气口外噪声均小于55 dB。

5 结 语

低湍流度静声风洞已通过验收并正式投入使用,其主要性能参数指标优于国军标要求。该风洞不仅满足测力、测压、流态演示等教学需要,还可开展无人机气动、非定常流动控制以及仿生气动研究等科学研究工作,将提高我校空气动力学基础应用研究的水平。