新型低VOC低FOG模塑高回弹PU泡沫稳定剂的应用研究

2019-12-19孙宇

孙 宇

(江苏美思德化学股份有限公司,江苏 南京 210046)

模塑高回弹泡沫是一种性能优异的软质泡沫塑料,由于其质轻、柔软、具有较高的回弹和高度的手感舒适性等,被广泛应用于如汽车、家俱等与日常生活相关的行业中[1]。随着人们生活水平不断地提高,以及对环境保护的日益重视,对模塑高回弹泡沫手感、气味、散发性等方面的要求越来越高[2]。

近几年来,汽车内部环境尤其是汽车内的气味、雾化已经被列为一项判断舒适与否的新标准[3]。汽车生产商已经把降低汽车内饰件的气味、雾化以及增加生产的效率、提高材料的性能、降低成本作为一直追求的目标[4-5]。

泡沫稳定剂是模塑高回弹泡沫中必不可少的关键助剂之一,在不同的阶段发挥不同的作用。在初期,帮助乳化、成核;发泡中期,稳定泡沫体;在后期,帮助泡沫开孔,避免泡沫收缩[6-8]。

用于制备模塑高回弹泡沫的泡沫稳定剂,典型的是聚二甲基硅氧烷[9-11]及有机改性聚二甲基硅氧烷(如聚醚改性硅氧烷)[12-15]。这些泡沫稳定剂在制备的过程中由于生产工艺的原因,常常含有一些小分子的硅氧烷物质,造成了泡沫倾向于具有高的挥发性有机物(VOC),并表现出高的雾化(FOG)。

笔者在制备泡沫稳定剂的过程中,采用特殊工艺技术制备出高纯度、窄相对分子质量分布的硅氧烷,使低分子质量的硅氧烷含量降至较低水平,而制备出具有低散发性的泡沫稳定剂AK7715LF、AK7716LF,其能够明显降低泡沫的气味、挥发性,帮助汽车座椅的生产商达到环保要求。

1 实验部分

1.1 原料

八甲基环四硅氧烷(D4):工业品,陶氏化学公司;六甲基二硅氧烷(MM):工业品,瓦克化学有限公司;NKC-9干氢离子交换树脂:天津波鸿树脂科技有限公司;聚醚多元醇A、聚合物多元醇B:工业级,江苏钟山化工有限公司;催化剂1、催化剂2:工业级,美国空气化工产品公司;二乙醇胺:试剂级,南京化学试剂公司;泡沫稳定剂AK7715LF、AK7716LF:工业级,江苏美思德化学股份有限公司;甲苯二异氰酸酯:TDI-80,工业级,科思创公司;聚合二苯基甲烷二异氰酸酯(MDI):PM-200,工业级,烟台万华聚氨酯股份有限公司;脱模剂:工业级,上海力太化学有限公司。

1.2 仪器及设备

电动搅拌机:Eurostar 20,艾卡仪器设备有限公司;温度循环控制机:AWM-20,苏州奥德机械有限公司;铝制方形模具:尺寸为40 cm×40 cm×10 cm,自制;铝制汽车座垫模具:自制;万能试验机:AG-Xplus,岛津企业管理(中国)有限公司。

1.3 二甲基硅氧烷的制备

称取一定量的D4和MM于三口烧瓶中,待液体达到一定温度并保持恒定时加入催化剂开始反应。反应一定时间后,停止反应,直接过滤去除离子交换树脂。取样进行气相色谱分析,测试目标产物纯度。

1.4 泡沫制备的基础配方及手工发泡工艺

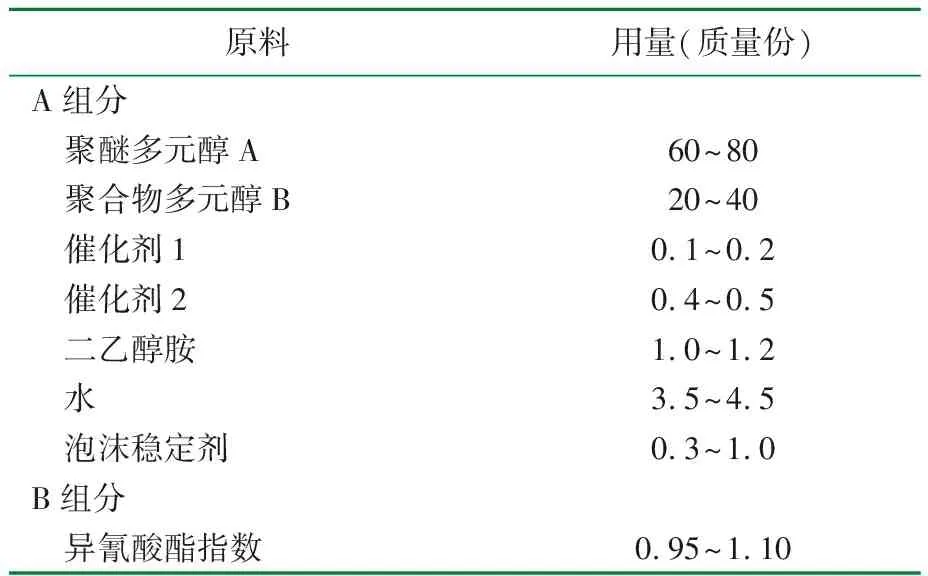

模塑高回弹泡沫用组合聚醚实验室评价基础配方见表1。

表1 模塑高回弹泡沫基础配方

手工发泡前先将温度循环控制机设定为58 ℃,保证出水温度在55 ℃左右。然后打开要使用的模具,用模温枪测量一下模具内部温度是否达到要求温度。清理模具后涂刷脱模剂。将各种原料按表1基础配方配置成A组分,将TDI-80和PM-200按各50%(质量分数)配置成TM50(作为B组分),料温为20~25 ℃。用精度为0.01 g电子天平称量原料,加料顺序为:先将泡沫稳定剂加入A组分,搅拌30 s后,再加入B组分继续搅拌5 s,将混合料倒入对应模具,立即合上模具盖,等待5 min后打开模具脱出泡沫。

1.5 泡沫物理性能的测试

压陷硬度(ILD)按照ASTM 3574进行测试,采用压入试样厚度的75%为75%压陷硬度(ILD)值,连续测试样品的75%ILD值,第1次与第2次75%ILD的差值记为δ值。

1.6 泡沫的挥发性和雾化性测试

泡沫的挥发性和雾化性按照VDA278进行测试[16]。用持续的惰性气体吹出放置于热解析管中聚氨酯泡沫的残留物质,然后用GC/MS进行定性和定量测定,在90 ℃、0.5 h条件下测定的值为VOC值,然后在120 ℃、1 h条件下测定的值为FOG值。

2 结果与讨论

2.1 二甲基硅氧烷的制备

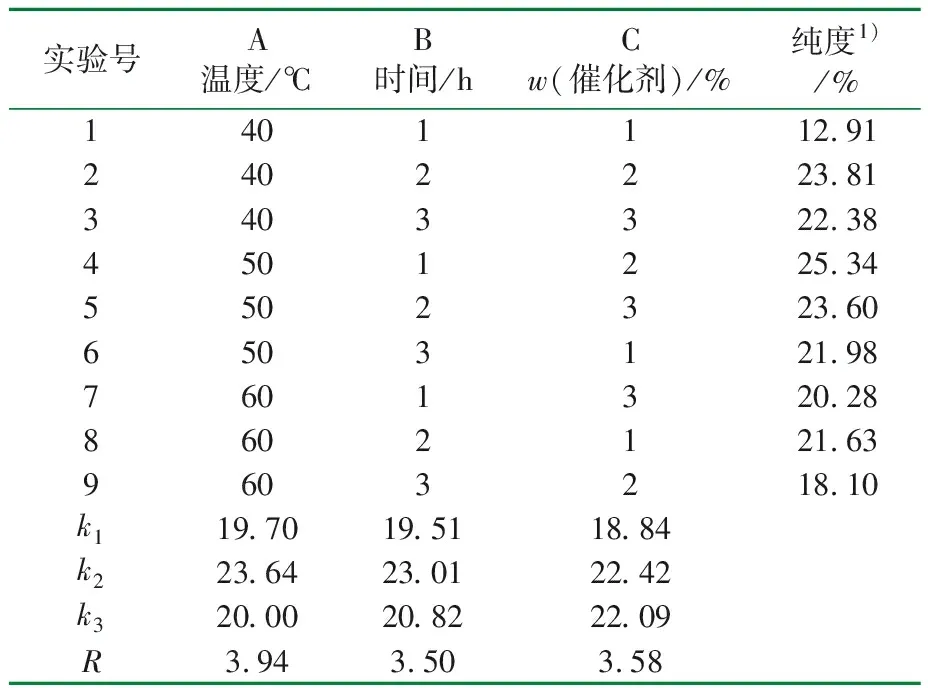

以NKC-9离子交换树脂为催化剂合成二甲基硅氧烷,分别以反应温度、反应时间和催化剂用量为考察因素,二甲基硅氧烷的纯度为考察对象进行三因素三水平的正交实验,其结果如表2所示。

表2 NKC-9离子交换树脂催化合成二甲基硅氧烷的正交表

1) 二甲基硅氧烷目标产物的纯度。

L9(33)正交表中k表示各因素的收率平均值,R为极差,表示k的最大值和最小值之差。由表2可以看出,R(A)>R(C)>R(B),所以各个因素对反应收率影响大小的次序为反应温度(A)>催化剂用量(C)>反应时间(B)。由温度、催化剂用量、时间三因素的k值的最大数值,可以得到合成二甲基硅氧烷的最佳条件为A1B1C3,即反应温度为70 ℃,反应时间为4 h,催化剂质量分数为0.3%。

在此基础上,开发出了具有低散发性的泡沫稳定剂AK7715LF、AK7716LF产品。

2.2 泡沫的表面性能

模塑高回弹泡沫的表面性能与模具、配方体系及发泡环境等因素有关,不同结构的泡沫稳定剂对其表面性能也有重要的影响。因此,通过模塑高回弹泡沫的表面性能也可以反映出泡沫稳定剂在该配方体系中的匹配度与质量优劣。

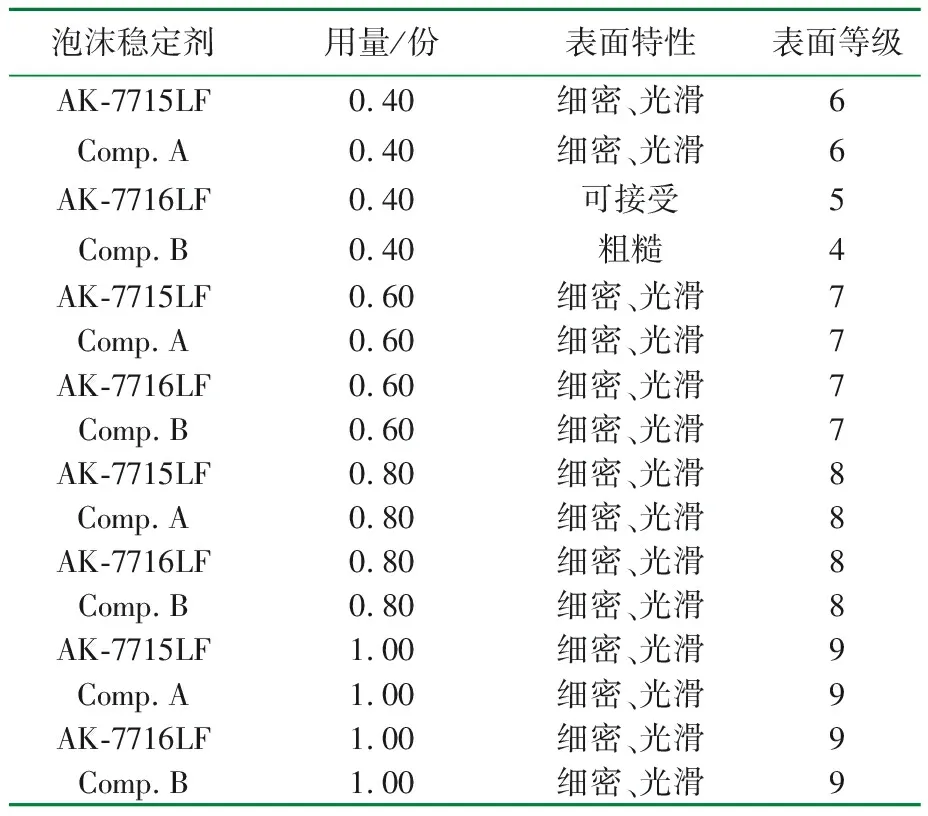

在同一配方体系下,泡沫稳定剂的用量分别为0.4份、0.6份、0.8份、1.0份时,AK-7715LF、AK-7716LF和目前市场主流开孔型泡沫稳定剂Comp.A和Comp.B的表面性能如表3所示。将泡沫的表面分为1~10等10个等级,数字越大表明泡沫的表面质量越好。

表3 不同泡沫稳定剂的泡沫性能

由表3可见,AK-7715LF、AK-7716LF在有机硅用量减至0.4份时仍然具有良好的表面性能,因此AK-7715LF、AK-7716LF能够提供较好的表面性能和良好的加工宽容度。

2.3 泡沫开孔性能

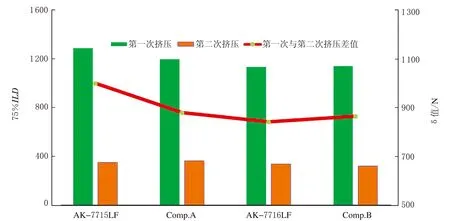

挤压力(Force to Crush)是用一定的载荷将泡沫样品压缩至其厚度的一定比例后所需要的力,可以表征泡沫的开孔性能。其测试方法是泡沫在脱模后未经挤压,1 min后连续两次测试其75%ILD值。第1次的75%ILD值和泡沫挤压力δ值越小,说明泡沫体系开孔性能越好。在同一发泡配方体系和泡沫稳定剂加入量相同时,AK-7715LF、AK-7716LF与进口产品Comp.A、Comp.B的75%ILD值和泡沫挤压力δ值如图1所示。

由图1可见,AK-7716LF和Comp.B的第1次挤压的75%ILD值基本一致,低于Comp.B和AK-7715LF,AK-7715LF第1次挤压的75%ILD值最高,这表明AK-7715LF的开孔性能低于其他3个样品,AK-7716LF的开孔性能最佳,与对比样品Comp.B处于同一水平。

图1 不同表面活性剂的第1次挤压75%ILD值和泡沫挤压力δ值

从第1次与第2次75%ILD的差值看,AK-7716LF的泡沫挤压力δ值最小,而AK-7715LF的泡沫挤压力δ值最高,Comp.A和Comp.B的泡沫挤压力δ值居中,这表明AK-7716LF的开孔性能最优,而AK-7715LF的开孔性能相对偏弱。

2.4 泡沫VOC和FOG

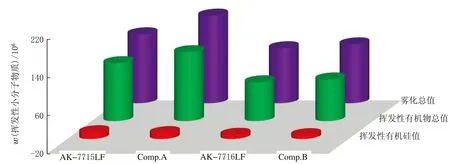

采用VDA278测试方法,对AK-7715LF、AK-7716LF、Comp.A、Comp.B等4个有机硅表面活性在同一配方体系下制备的泡沫进行了VOC和FOG的测试,结果如图2所示。

AK-7716LF和Comp.B的VOC和FOG值低于AK-7715LF和Comp.A,具有较好的散发性。将泡沫稳定剂中的硅氧烷对散发性的贡献在图2中进行了表征。从图2的测试数据发现,硅氧烷对VOC有一定程度的贡献,AK-7716LF中硅氧烷对VOC的贡献约为8%,而AK-7715LF中硅氧烷对VOC的贡献约为11%。测试发现,这4个泡沫稳定剂样品中的硅氧烷对FOG均没有贡献,这也说明了硅氧烷具有窄相对分子质量分布的特点。

图2 不同表面活性剂的VOC和FOG测试结果

3 结 论

新型泡沫稳定剂AK-7715LF和AK-7716LF主要适用于质量分数不小于50%的MDI或改性MDI体系,加工工艺宽容度大,尤其重要的是具有低VOC和低FOG的环保特性。此外,AK-7716LF具有良好的开孔作用,AK-7715LF可以给泡沫带来规整的表面结构,可以满足不同应用性能的要求。