丙烯腈含量对丁腈橡胶耐低温和耐油性能的影响*

2019-12-19李瑛瑜孔令纯徐嘉辉

李瑛瑜,孔令纯,徐嘉辉,赵 菲

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

橡胶密封材料由于具有良好的弹性和优异的耐介质性能,被广泛应用于工业领域[1-5]。它既可以防止外部杂质或空气进入密封机内部,也可以阻止内部油料的渗漏[6]。在诸多通用橡胶中,由丁二烯和丙烯腈聚合得到的丁腈橡胶(NBR)具有极性大、耐非极性溶剂能力强的特点,因此在耐油密封件领域得到了极大的应用[7-10]。丙烯腈含量是表征NBR性能的重要指标[11-13],强极性的氰基(—CN)不仅赋予了NBR优异的耐油能力,同时也在很大程度上影响着NBR的耐低温性能:当丙烯腈含量增加时,NBR分子间的相互作用力变大,内聚能密度上升,耐非极性溶剂的能力增强,但是较强的相互作用会导致橡胶大分子链的柔顺性下降,耐低温性能受损[14-15],因此耐油性和耐低温密封性能成为两个相互矛盾的要求,且密封材料经常在不同的油品中使用,不同结构的NBR对不同油品的耐受性不同。本文通过不同丙烯腈含量的NBR的并用来探究丙烯腈含量对密封材料耐低温和不同油品耐受性的影响,以期为耐油、耐低温密封材料的开发提供依据。

1 实验部分

1.1 原料

NBR(NBR 1846、N41):兰州石化公司;炭黑N660:卡博特公司;增塑剂TP-95、邻苯二甲酸二辛酯(DOP)、ZnO、硬脂酸(SA)、防老剂RD、过氧化物硫化剂DCP、助交联剂TAIC均为市售工业级产品。

1.2 仪器及设备

密炼机:XSM-500,上海科创橡塑机械设备科技有限公司;双辊开炼机:X(S)K-160,上海橡塑机械有限公司;无转子硫化仪:MDR2000,美国ALPHA公司;平板硫化机:XLB-D500×500,中国浙江湖州东方机械公司;万能电子拉力机:Z005,德国ZWICK公司;低温脆性试验机:GT-7061-NDA,台湾高铁公司;热空气老化箱:GT-7017-E,台湾高铁公司。

1.3 实验配方

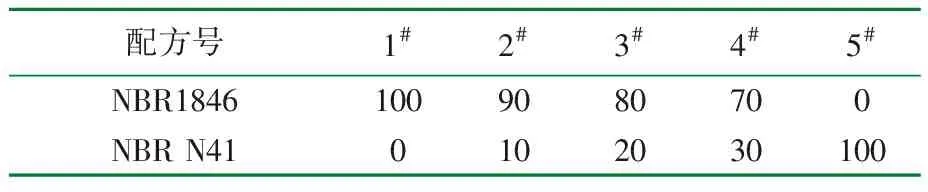

为了兼顾NBR的耐油和耐低温性能,选取低丙烯腈含量的NBR1846(丙烯腈质量分数为18%)和中丙烯腈含量的NBR N41(丙烯腈质量分数为29%)进行并用,实验配方见表1。

表1实验配方1)(质量份)

配方号1#2#3#4#5#NBR18461009080700NBR N410102030100

1) 配方中的补强剂、增塑剂、防老剂和硫化体系相同。

1.4 胶料的制备

混炼胶的制备:设定初始温度为50 ℃,转速为40 r/min,加入生胶,80 s后加入1/2的炭黑和氧化锌、SA等小料,160 s后加入1/4炭黑和1/2增塑剂,190 s后加入剩余的1/4炭黑和1/2增塑剂TP-95,密炼7 min转矩平稳(温度110 ℃左右)后排胶。

开炼机下片:调节辊距为1 mm,放入混炼胶,保证辊上留有堆积胶,加入硫化剂后左右割刀各3次,以0.2 mm的辊距打三角包,薄通5次,排气下片。

混炼胶硫化:按照无转子硫化仪测得的正硫化时间(t90),将胶料在温度为151 ℃的平板硫化仪上硫化,硫化后的试样停放24 h后再进行性能测试。

1.5 性能测试

按照GB/T16584—1996测试混炼胶的硫化特性;按照GB/T528—2009测试硫化胶的拉伸强度及断裂伸长率;按照GB/T15256—2014,以酒精为介质利用多试样法(5个)测试硫化胶的脆性温度,热油老化条件为150 ℃×24 h,两种油品为3号燃油(RP-3)和10号液压油(YH-10);按照国标GB/T1690—2010,采用Ⅱ型试样测定油品中老化后硫化胶的体积变化率;按照国标GB/T7759.1—2015,采用A型试样压缩25%后测定油品中老化后的压缩永久变形。

2 结果与讨论

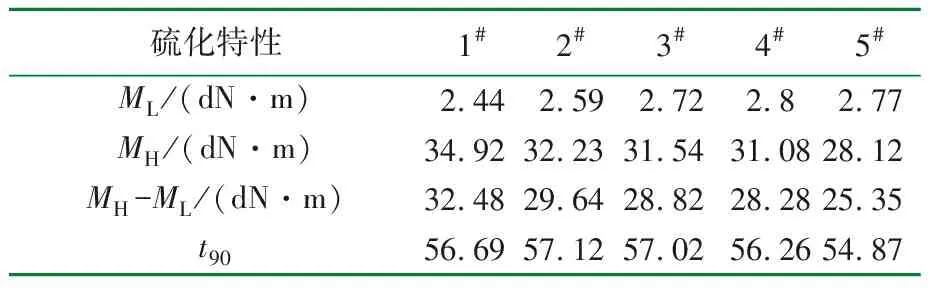

2.1 丙烯腈含量对NBR硫化特性的影响

橡胶硫化特性参数中最高转矩(MH)和最低转矩(ML)的差值可以反映NBR的硫化程度。由表2可知,随着丙烯腈含量的上升,MH-ML值逐渐降低,NBR的交联程度逐渐降低。这是因为随着丙烯腈含量上升,橡胶分子链中的丁二烯含量下降,可以提供的硫化点(烯丙基氢的含量)减少,导致硫化胶的交联程度降低。

表2 不同丙烯腈含量的NBR硫化特性参数

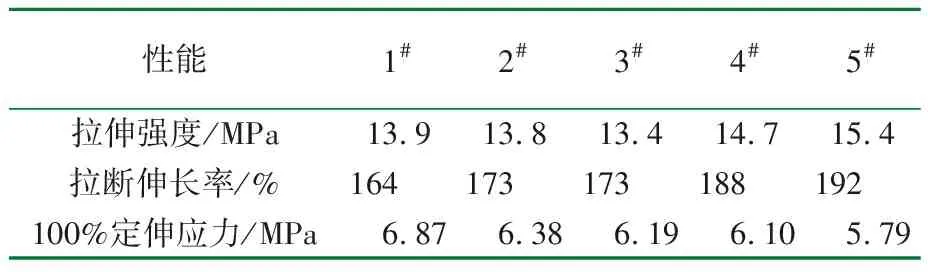

2.2 丙烯腈含量对NBR物理机械性能的影响

表3是不同丙烯腈含量的NBR硫化胶的拉伸性能。

表3 不同丙烯腈含量的NBR硫化胶拉伸性能

由表3可以看出,随着丙烯腈含量的升高,NBR的拉伸强度逐渐升高。这是因为随着N41用量的提高,强极性的丙烯腈含量逐渐增加,NBR大分子链间的次价键力变大,分子间相互作用力逐渐上升,因而拉伸强度逐渐增加。

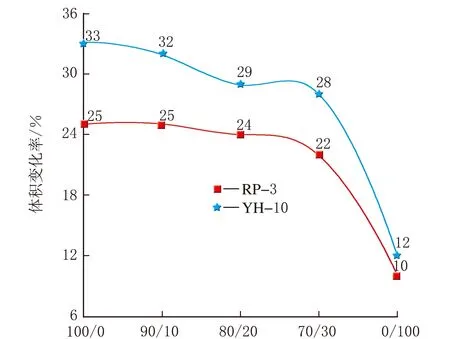

2.3 丙烯腈含量对NBR耐油性能的影响

密封材料要求具有较好的耐溶剂能力和较小的压缩永久变形。体积变化率反映了橡胶对油料等溶剂的耐受能力,体积变化过大会改变油封的尺寸结构,使密封能力下降,因此一般要求橡胶具有较小的体积变化率。由于油封材料一般在静态压力下使用,所以较小的压缩永久变形可以有效防止油料的渗漏和杂质的进入。

图1是不同丙烯腈含量的NBR硫化胶在150 ℃的3号燃油(RP-3)和液压油(YH-10)中老化24 h后的体积变化率。

m(NBR1846)/m(N41)图1 不同丙烯腈含量的NBR在油中的体积变化率

由图1可以看出,随着丙烯腈含量的升高,NBR硫化胶的体积变化率逐渐减小。这是因为随着丙烯腈含量的增加,内聚能密度逐渐升高,NBR分子间的作用力逐渐变大。当油分子进入橡胶网络后,根据相似相溶的原理,非极性的油料和极性的橡胶分子间难以发生相互作用,在较大的氢键力的作用下,蜷曲状的橡胶大分子链难以伸展使体积变大,溶胀率变小,导致体积变化不大。因此NBR中的丙烯腈含量越高,体积变化率就越低。

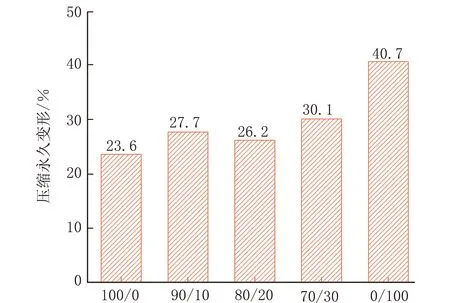

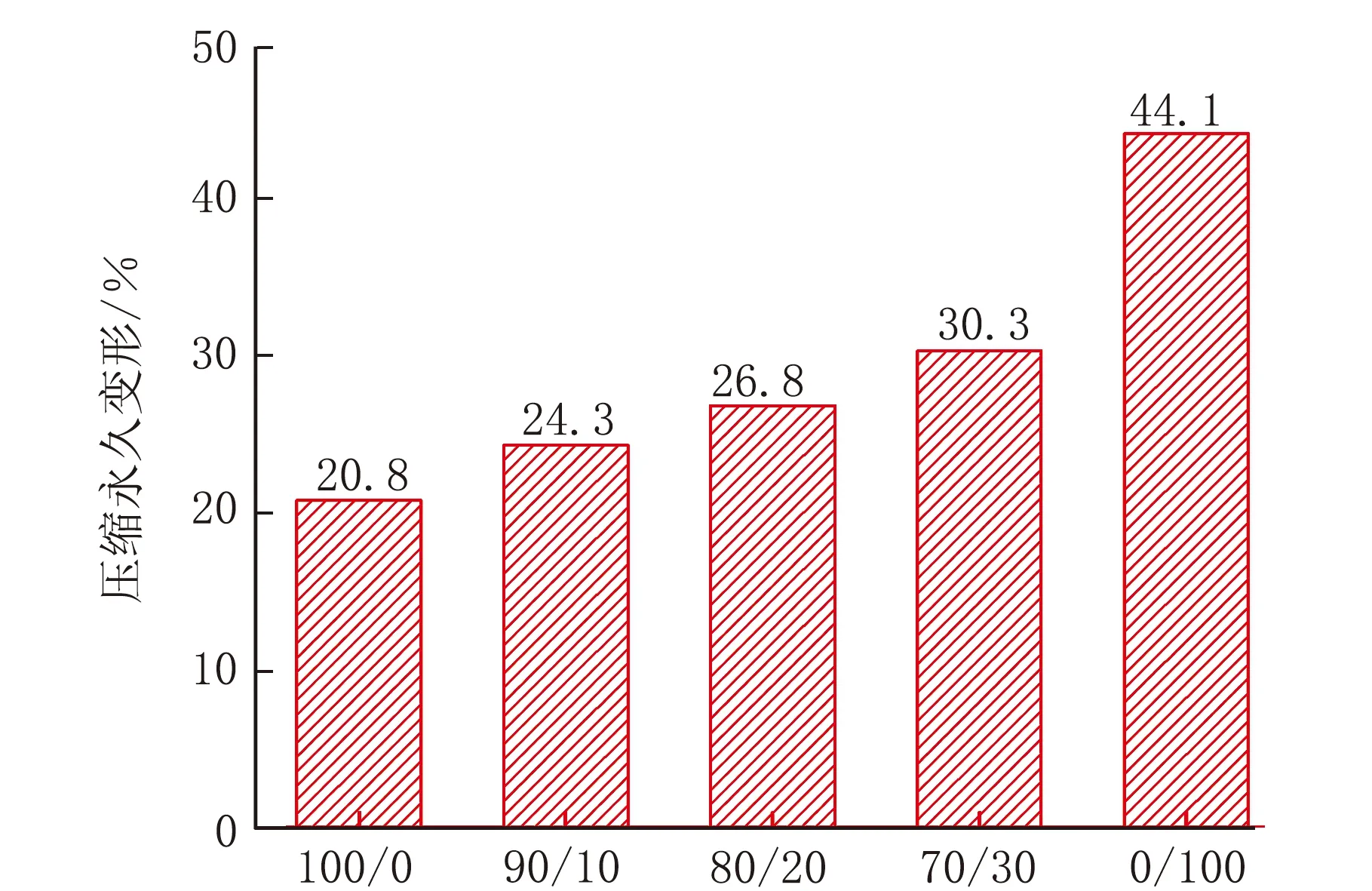

图2是不同丙烯腈含量的NBR硫化胶在150 ℃的不同油中老化24 h后的压缩永久变形。

m(NBR1846)/m(N41)(a) RP-3

m(NBR1846)/m(N41)(b) YH-10图2 不同丙烯腈含量的NBR在油中的压缩永久变形

由图2可知,随着丙烯腈含量的升高,NBR硫化胶的压缩永久变形逐渐变大。交联键的类型和交联程度是影响压缩永久变形最重要的因素。交联密度越大,橡胶分子的网络结构越发达,越难发生分子链的滑移或取向。由硫化特性参数可知,随着丙烯腈含量的上升,NBR的MH-ML值逐渐减小,交联程度降低,在压力的作用下容易发生NBR分子链的滑移及取向,导致塑性形变量增加;另外,丙烯腈含量的上升增大了分子间的相互作用力,使形变恢复困难。因此,低丙烯腈含量的NBR密封件的压缩永久变形较小。

2.4 丙烯腈含量对NBR耐低温性能的影响

作为密封圈材料使用的NBR不仅要求具有良好的耐油能力,更要求在极端条件下具有较好的适应性,能够满足不同地域、不同使用环境的使用要求。由于应用较为广泛,所以要求NBR必须有相应的耐低温能力。

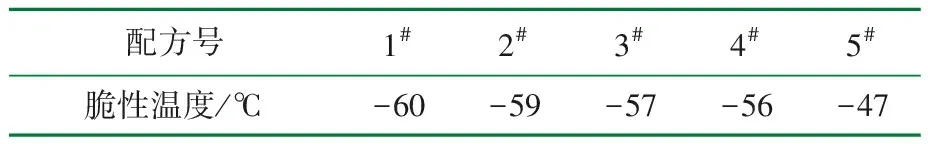

由表4可知,随着丙烯腈含量的升高,NBR的脆性温度逐渐上升,N41硫化胶的脆性温度最高。这是因为随着丙烯腈含量的上升,分子间作用力逐渐变大,分子链的柔顺性降低。丙烯腈含量越高,NBR链段的内旋转就越困难,分子链的运动能力越弱,在低温条件下就越容易被冻结失去弹性,产生玻璃态,从而变脆失去使用能力。

表4 不同丙烯腈含量的NBR硫化胶的脆性温度

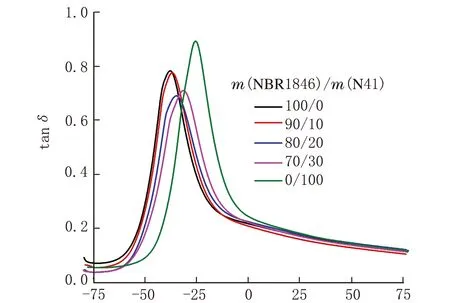

在动态力学性能测试(DMA)中,损耗因子tanδ的峰值可以反映玻璃化转变温度(Tg)。由图3可知,随着丙烯腈含量的升高,NBR硫化胶tanδ的峰值逐渐右移,NBR发生玻璃化转变的温度逐渐升高,与脆性温度的变化规律一致。说明提高丙烯腈含量会极大地损害NBR的耐寒能力。

温度/℃图3 不同丙烯腈含量的NBR动态力学性能测试

3 结 论

(1)提高丙烯腈含量会降低NBR硫化胶的交联程度,但是硫化胶的拉伸强度有所提高。

(2)提高丙烯腈含量会减小热油老化后的NBR硫化胶的体积变化率,但是会导致压缩永久变形量的增加。

(3)提高丙烯腈含量会使NBR硫化胶的脆性温度和Tg升高,降低NBR硫化胶的耐低温性能。