基于模糊自适应PID的低温氦透平控制系统设计

2019-12-18黄金霖

黄金霖,张 莉,史 然

低温技术是国家现代化建设中不可或缺的技术,低温氦透平系统是低温制冷控制系统,需要保证温度在受到干扰时能够快速回到用户所需要的温度[1].上世纪80年代美国开始研制制冷机,并于1998年用在望远镜上[2].国内对于制冷机的研究起步较晚,研究人员着重研究了透平机械性能,中科院对透平膨胀机作了大量研究,获得大量数据[3].而温度控制是透平膨胀机的重要控制参数,同时温度具有非线性、滞后性等特点,难以建立精确的数学模型,本研究考虑将模糊自适应控制与PID控制结合起来,对温度进行优化控制.

本文以氦透平系统中温度控制为核心,提出采用模糊自适应PID算法进行优化控制,以西门子S7-300为核心,进行硬件配置并设计STEP7程序.

1 低温氦透平控制系统

低温氦透平控制系统主要由压缩机、过滤器、纯度检测仪、真空度检测仪、透平机、冷气设备等组成[4].氦气在压缩机启动后经过过滤器对杂质进行清除,随后进行纯度和真空度检测,满足要求后经换热器实现初步遇冷.再进入透平机制冷,温度检测合格后供给用气系统,使用完成后若透平机还在运行,则气体在系统中循环流动实现回收利用[5],其工艺流程如图1所示.

图1 氦透平控制系统工艺流程图

2 模糊自适应PID控制器设计

PID调节器将偏差的比例、积分、微分通过线性组合成控制量[6],表达式为

式中:U(t)为控制器输出,Kp为比例系数,Ti为积分时间常数,TD为微分时间常数.

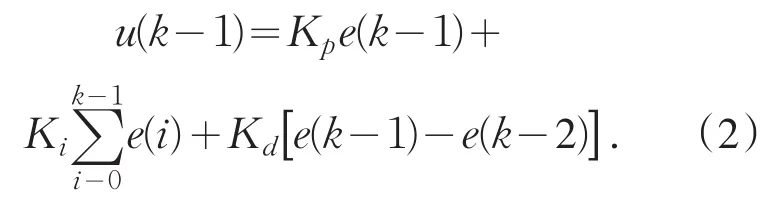

对式(1)进行离散化处理,微分方程被数字形式的差分方程代替[7],可得

增量式PID控制算法是使用最多的,算式为

式中k为采样序号,Ki=KpT/Ti,Kd=KpTd/T.

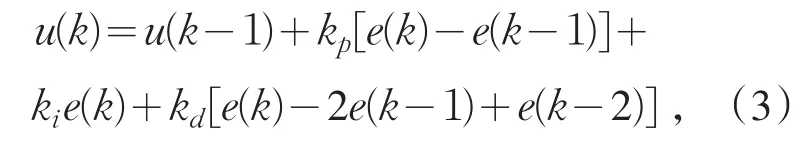

传统PID参数调节方法确定的参数值修改不方便,自适应PID控制能够实时调整参数,实现对参数在线自整定.本文将模糊算法加入到自适应算法中,以用户最终需要的温度偏差e和偏差变化率ec作为输入量,在线检测数据后,经模糊控制算法得到PID参数值,从而适应e和ec的变化.控制器结构如图2所示.

图2 模糊自适应PID控制器结构图

e和ec的模糊语言变量分别为E和EC,模糊集为{NB(负大),NM(负中),NS(负小),ZO(零),PS(正小),PM(正中),PB(正大)},E、EC和整定后的参数Kp、Ki、Kd的模糊论域定义为{-3,-2,-1,0,1,2,3}.隶属度函数选择三角函数.E、EC的赋值如表1所示.

表1 E、EC的语言变量赋值

ΔKp、ΔKi、ΔKd的赋值表如表2所示.

表2 ΔKp、ΔKi、ΔKd的赋值表

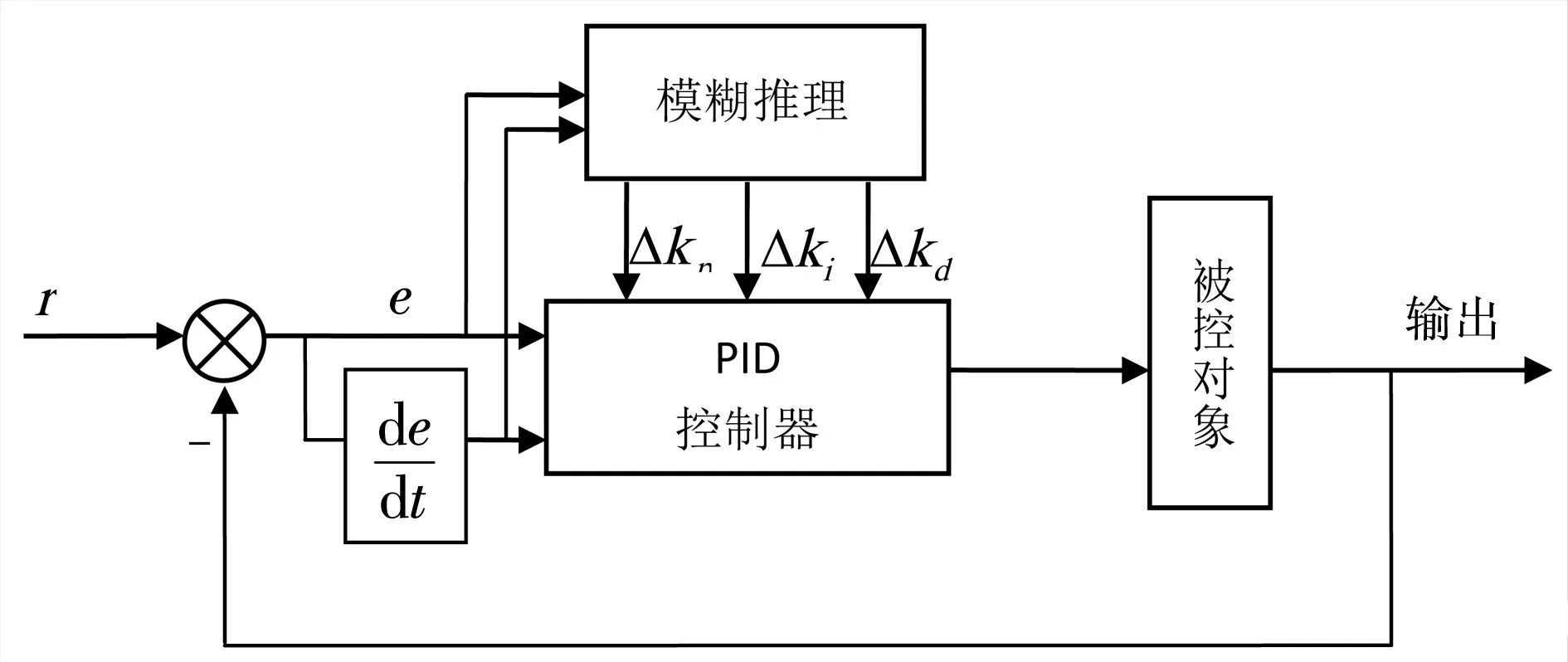

总结模糊控制规则,可得模糊控制规则如表3所示.

模糊推理选用Madani推理法,反模糊方法采用最大隶属度法,若几个元素都出现最大值,取平均值并取整作为精确值.

表3 Kp/Ki/Kd模糊控制规则表

3 氦透平控制系统硬件配置

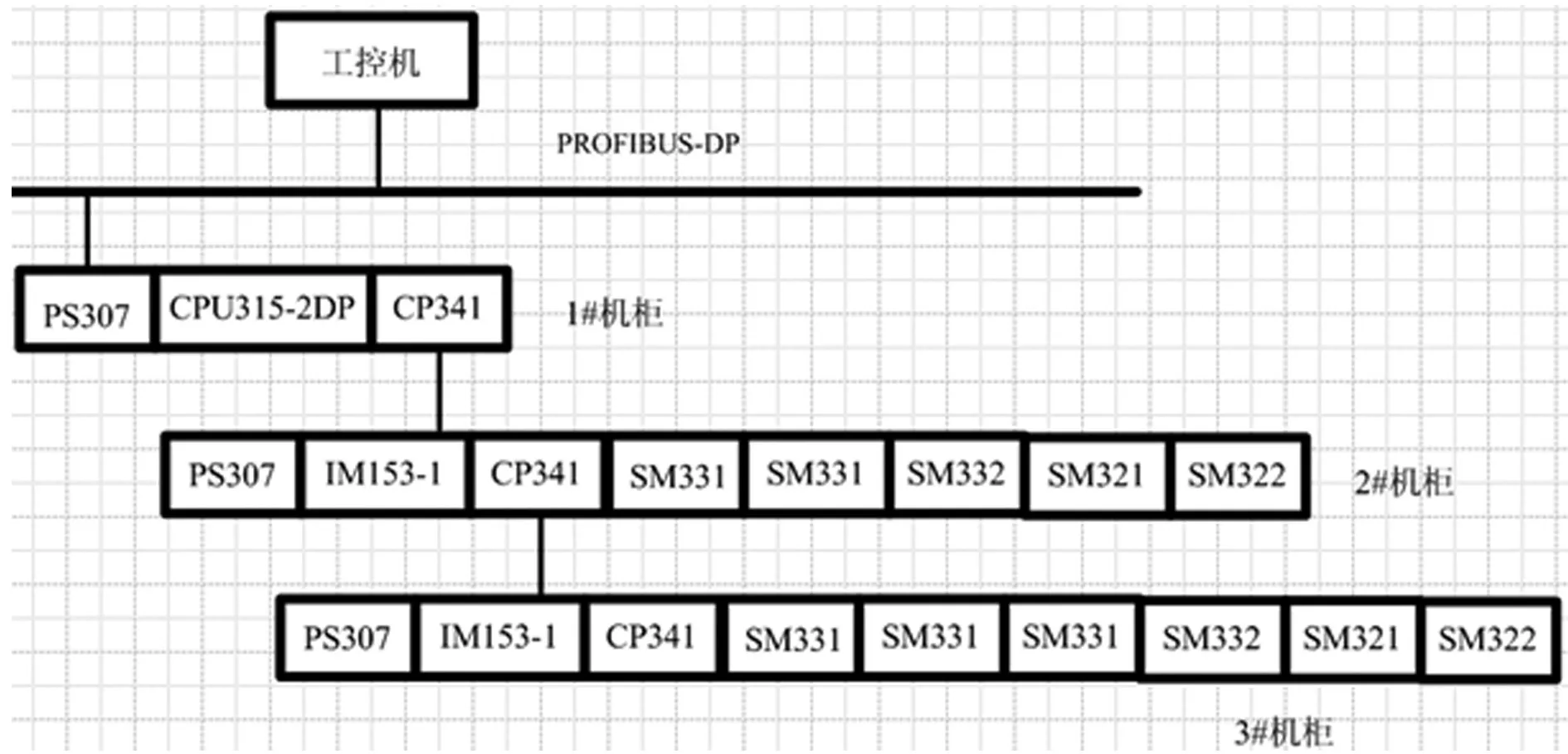

氦透平控制系统以S7-300 PLC为控制核心.选用带有现场总线扩展功能的CPU315-2DP,接口模块选用IM153-1,用于主机架与2个扩展机架的通讯.通讯模块选用CP341实现点对点的通讯.信号模块分别选用 SM321、SM322、SM331、SM332.硬件配置如图3所示.

图3 PLC硬件配置图

4 软件方案设计

氦透平控制系统的软件方案设计包括西门子S7-300 PLC程序设计和监控组态界面的设计两大部分.

PLC程序设计采用STEP7 V5.5编程软件[8],完成氦透平控制系统的硬件组态、符号编辑、地址分配、通讯设置等,并根据系统的设计要求,编写模拟量数据(包括真空度、纯度、气体流量)采集模块FC1、气动阀门控制模块(FB1)、PID控制程序(FB41,在标准库中调用)、压缩机控制程序FB3,以及主程序OB1等.

模糊自适应PID控制算法采用模块化编程.数据块DB1的功能是设置量化因子、比例因子;FC8用来计算透平的偏差e和偏差率ec,同时在硬件组态时需要将CPU属性对话款中OB35的Execution设置为1 000(1 s).FC9将精确量偏差e和偏差率ec转化成模糊量E和EC.FC10编写模糊控制表,FC11用来计算Kp,并将结果放入FB41的背景数据块中.OB35则通过循环中断实现模糊自适应PID控制.

监控界面采用WinCC V6.2进行设计.监控系统主界面显示整个系统工艺流程、主要设备及过程参数.连锁回路界面用于显示对系统有影响的参数,包括温度过高过低、气压过高过低、系统急停等.工艺参数画面显示主要工艺参数.操作参数画面则对用户设定的参数进行集中管理.主界面如图4所示.

图4 监控主界面图

5 系统调试

把程序下载到PLC后,可对程序进行仿真调试.西门子CPU5611卡是安装在上位机中的通讯网卡,它能够将PLC与上位机监控软件连接起来,利用WinCC监控软件即可进行PLC的相关操作.

在监控软件中可以应用趋势控件对温度的趋势图进行保存,图5为带负载运行时系统参数曲线.

图5 带负载运行系统参数曲线

6 结束语

本文采用SIMATIC S7-300实现现场控制,采用现场总线通信方式,安装调试较为方便容易,故障率低且容易查找.应用模糊自适应PID控制算法在线调整PID值,使系统能够快速稳定.通过WinCC组态软件设计监控界面,在STEP7中编程调试,实现了基于模糊自适应控制的氦透平系统的控制,提高了企业的自动化程度,从而提高企业的经济效益和管理效益.