铸态QT500-14 射台前板铸件熔炼工艺浅析

2019-12-06陈鹏辉柯志敏

陈鹏辉,柯志敏

(1.广东中天创展球铁有限公司,广东 英德 513042;2.广东省高性能大型铸件制造及模拟工程技术研究中心,广东 英德 513042)

射台前板铸件的技术要求:牌号为QT500-14,抗拉强度大于500 MPa,屈服强度大于360 MPa,延伸率大于12%;金相组织检验符合GB/T9441《球墨铸铁金相检验》的要求,铸件本体和附铸试块的球化级别不低于3 级,并且射台前板铸件不允许出现冷隔、夹砂、气孔、砂眼、缩孔、粗晶、疏松等缺陷,还需要珩磨处理,所以要求高。射台前板铸件(见图1)主要壁厚为92 mm,重量2 150 kg.

对于QT500-14,一般的熔炼工艺是很难实现的,即便能获得所需要的力学性能往往也要加入很多的合金和苛刻的球化孕育工艺,这样的熔炼工艺的安全系数是比较低的,还增加了铸件的生产成本。通过查阅固溶强化球铁的相关理论知识以及经过多次的试验,最终确定应用高硅固溶强化的生产工艺来生产QT500-14 牌号的射台前板铸件。

图1 射台前板铸件

随着对固溶强化球墨铸铁研究的不断深入,加之高硅固溶球铁具有较高抗拉强度、屈服强度以及较高的延伸率,同时,该类型球墨铸铁相较与其他普通球墨铸铁具有抗拉强度与硬度更均匀、切削性能更好、能减小产品壁厚,减轻铸件重量,实现产品轻量化,节约成本等优点,已经受到了业界的广泛关注,然而该工艺在国内却应用的比较少。

1 铸造工艺要求

1.1 造型方面

树脂砂型选用高强度、发气量低的呋喃树脂,其主要指标:含氮质量分数低于2.0%,水分质量分数8%以下;砂型(芯)强度σb≥10 kg/cm2;砂箱刚性好,铸型吃砂量要够大,保证铸型整体刚性。

1.2 浇注系统

固溶强化球墨铸铁由于硅高的缘故,比较容易形成夹渣熔渣,形成夹渣缺陷的趋势要高于普通的球铁。为了减少夹渣熔渣缺陷优先采用半封闭底注式浇注系统,工艺简图如图2 所示,同时由于凝固阶段的枝晶使得液体在内部流动阻碍大,影响铸件补缩,加上高硅固溶球墨铸铁中C 含量偏低,石墨化膨胀的总量也偏少,所以要适当增加冒口和采用热冒口工艺来增强铸件液态补缩效果。

图2 射台前板铸件工艺示意图

2 熔炼工艺要求

2.1 炉料的选择

高硅固溶强化球墨铸铁铁液中Si 含量高,为此可以适当放宽化学成分中稳定碳化物和珠光体形成元素的含量,从原材料的角度来说,就是可以适当增加优质废钢用量或使用全部优质废钢的合成铸铁熔炼工艺,减少生铁用量,避免危害元素的含量,但由于该类型材料夹渣熔渣缺陷倾向很大,所以要确保原材料干燥无锈。

2.2 化学成分的选择

2.2.1 硅(Si)

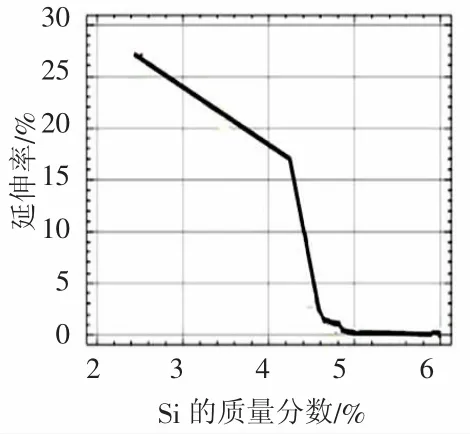

硅是石墨化元素,是Fe-C 合金中能够封闭奥氏体区的元素,使铁碳合金能在较高的温度下进行共晶和共析转变,有利于碳原子的和铁原子的扩散,也有利于渗碳体的分解,促进石墨化;硅含量增加,铸铁的抗拉强度、屈服强度、硬度呈上升趋势,通过图3 与图4,综合上述,将ω(Si)控制在3.5%~3.7%.

2.2.2 碳(C)与碳当量(CE)

CE 值对铁水流动性起着重要的作用,所以应适当增加CE 来提高铁水的流动性。确定CE 值在4.4%~4.6%,因为ω(Si)选值在3.5%~3.7%,所以设定的ω(C)在3.25%~3.40%之间。

2.2.3 锰(Mn)

图3 含Si 量与抗拉强度的关系

图4 含Si 量与延伸率的关系

锰少量固溶于铁素体,大部分溶入共析碳化物和渗碳体中,以复合碳化物的形态存在,加强了碳化物的形成,因此是阻碍石墨化的元素,锰也是偏析倾向特别显著的元素,对球墨铸铁的韧性影响很大,所以设定ω(Mn)低于0.25%.

根据高硅固溶球墨铸铁的理论以及生产试验,以及对球铁件的质量标准要求,最终设定铸态QT500-14 射台前板铸件化学成分如表1 所示。

表1 射台前板铸件化学成分(质量分数,%)

2.3 球化及孕育处理

2.3.1 球化处理

选择堤坝式球化包,冲入法的球化处理方式,选用含镁质量分数5%~6%,稀土质量分数0.4%~0.6%的混合稀土球化剂,加入质量分数为1.2%~1.4%,使用炉前碳硅分析仪检测原铁水碳硅成分,并根据分析仪所测结果调整原铁水碳、硅成分为ω(C)3.25%~3.40%,ω(Si)2.2%~2.5%,并将铁水温度升温至1 440 ℃~1 460 ℃左右时出水球化。

2.3.2 孕育处理

因为球化处理后铁液的过冷度大,加之以废钢+增碳的熔炼工艺所产生的自发晶核少、铁液过冷度大、石墨化能力差等不足,为了得到高的延伸率、细小、圆整度好的石墨球和延缓孕育衰退保证球化效果,确定孕育处理工艺为:在包底加入质量分数为0.4%~0.6%的孕育剂(一次孕育),出水过程加入0.4%~0.6%的孕育剂(二次孕育),浇注过程使用专用漏斗加入粒度为0.2 mm~0.7 mm 的硫氧孕育剂质量分数为0.1%~0.15%(三次孕育)。

3 试样制备

生产3 件射台前板铸件,分别取3 块附铸试块,3 块附铸试块的编号分别为Y30-1、Y30-2、Y30-3,附铸试块尺寸为180 mm×70 mm×35 mm,将其加工成如图5 的试棒尺寸,检查力学性能和金相组织,并对试块进行湿法分析,获取各试块的化学成分,力学性能采用WA-600KD 型电液式万能试验机测试;金相在XJG-05 大型显微镜检查组织;用TH110 里氏硬度计测量铸件本体硬度。

图5 拉伸试棒尺寸

4 试验结果及分析

经检测各单铸试块化学成分如表2 所示,各附铸试块力学性能如表3 所示,每个试验各选取一组拉伸试棒,附铸试块Y30-1、Y30-2、Y30-3 上截取φ20 mm×15 mm 在XJG-05 大型显微镜检查组织,金相组织图片如图6、图7、图8 所示,依照表4 欧洲标准EN-GJS-500-14 中力学性能的要求和表5客户对于QT500-14 的力学性能要求,具体试样金相检测结果见表6.

从附铸试块的力学性能来看,射台前板铸件的三块单铸试块的力学性能均满足QT500-14 的技术要求,抗拉强度均大于500 MPa、试块硬度也符合铸件的硬度要求,而且屈服强度也有相应增加,在保证强度的前提下获得大于14%的延伸率;从金相组织来判定,射台前板铸件的三块附铸试块球化剂别均为2 级,石墨大小都是6 级,基体组织均为100%的铁素体,铸态下完全符合牌号为QT500-14 射台前板铸件的力学性能和金相基体组织要求。

表2 附铸试块主要元素的化学成分(质量分数,%)

表3 附铸试块力学性能

表4 欧洲标准EN-GJS-500-14 中力学性能的要求

表5 客户对于QT500-14 的力学性能要求

图6 附铸试块Y30-1 金相组织

图7 附铸试块Y30-2 金相组织

图8 附铸试块Y30-3 金相组织

表6 附铸试块金相基体组织评价结果

三件射台前板铸件机加工珩磨处理后没有发现缩松缩孔、气孔、夹渣等缺陷。

5 结论

射台前板铸件对力学性能、金相组织要求高,而且还需要机加工后珩磨处理,要在铸态下实现牌号QT500-14 也是相当困难的,即便在高合金强孕育情况下能实现,但也要大大增加生产成本,而且工艺稳定性也较差。本文通过高硅固溶强化工艺,调整铁水化学成分、加强孕育、保证球化效果等熔炼工艺来实现射台前板铸件QT500-14 高强度、高延伸率以及高硬度的要求,并在力学性能合格的基础上实现金相组织合格,为高强度高延伸率铸件的生产提供了新的工艺方法。