森吉米尔轧机机架的铸造工艺研究及生产实践

2019-12-06吴龙祥刘敏娟程锋涛范国均

吴龙祥,刘敏娟,程锋涛,范国均

(中冶陕压重工设备有限公司,陕西 富平 711711)

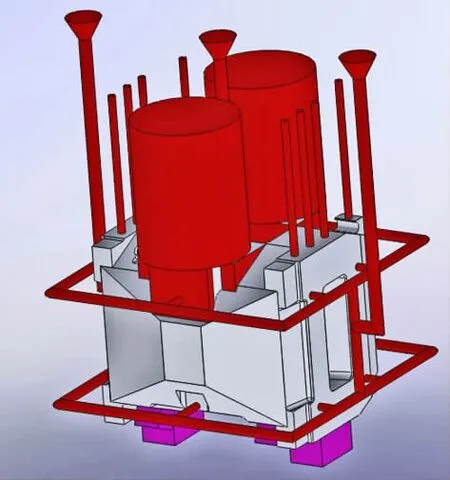

森吉米尔轧机机架是轧制设备中主要部件(结构如图1 所示),是中冶陕压重工设备有限公司成立以来老铸钢车间生产的重量最大的、质量要求相对较高的轧机机架,其质量的优越关系到整个设备的性能发挥。该机架整体轮廓尺寸2 200 mm×2 000 mm×1 800 mm,最大壁厚520 mm,材质为ZG20Mn.化学成分及机械性能要求如表1、表2 所示。

图1 森吉米尔轧机机架结构图

表1 ZG20Mn 化学成分(质量分数,%)

表2 ZG20Mn 机械性能

1 铸件技术分析

经过对该机架的铸造工艺性能、技术要求、及生产操作等方面综合分析,认为该机架生产存在以下技术难点:

1)铸件壁厚较大,浇注过程中钢水烘烤型腔时间长,容易形成粘包砂及掉砂类缺陷,清理工作难度大,必须正确选择合适的芯砂。

2)由于该件壁厚较大,热处理过程中冷却速度较慢,晶粒较粗,机械性能很难达到技术要求,必须制定合理的正回火热处理工艺。

3)铸件需要进行整体超声波探伤,梅花孔、两处进出料口及四处吊耳要求满足重型机械标准JB/T5000.14-2007 之二级要求,其余部位应满足三级要求。

4)梅花孔粗加工后采用双晶探头进行超声波探伤检测及磁粉探伤,在深度15 mm 以内发现的5mm 以上线性缺陷应全部打磨去除后补焊合格,并进行消应力处理,以降低焊点硬度。

5)精加工后梅花孔内原则上不允许对缺陷进行补焊处理。

6)该件钢水量33.5 t,以目前电炉生产能力,两包合浇(约24 t)无法满足钢水量要求,在合浇完成后需对冒口进行多次点浇。

2 铸造工艺设计

通过对机架技术分析研究,工艺设计主要采取以下措施:

1)壁厚相交处热节大,易产生缩松、裂纹问题,采用外冷铁与冒口补缩相配合并在容易产生应力集中的各个部位设计了三角防裂筋的方法解决。

2)对铸件壁厚较大,清理难度大问题,采取了所有内砂芯用铬铁矿树脂砂,并在所有活面覆铬铁矿等措施。

3)考虑到现场造型用工装附具及模具制作实际情况,该件采用脱皮实样+组芯的造型操作方式。由于工件壁厚较大,钢水注入型腔后铸件收缩率较大,故缩尺选用2.2%,上面及内孔单边留加工余量25 mm,其余各面加工余量20 mm.

4)通过对铸件结构及探伤要求进行分析,工艺设计重点解决铸件补缩问题。充分利用实际经验与铸造模拟软件模拟凝固过程相结合的方法,确定了冒口及浇注系统的大小及数量等主要参数。

3 凝固模拟分析及实际生产验证

机架在Solidworks 中完成三维造型,然后输出.stl 文件用铸造CAE 模拟软件进行凝固过程模拟。为保证补缩通道畅通,待钢水上升至冒口高度三分之一时进行第一次点浇冒口,待钢水上升至冒口高度三分之二时进行第二次点浇冒口。图2、图3 是缩孔、缩松预测结果显示图。由图2、图3 可知,缩孔、缩松产生于冒口颈部位,切割后可去除,铸件本体没有缩孔、缩松缺陷,冒口最后凝固的部位距离铸件有一定的距离,表明经过前期工艺分析与计算,冒口的直径φ950 mm 与高度1 150 mm 可满足工艺要求。

图2 缩孔预测结果

图3 缩松预测结果

结合铸造CAE 模拟软件模拟结果进行铸造工艺设计,图4 为森吉米尔轧机机架铸造工艺模型,采用Solidworks 软件绘制三维模型计算铸件毛重22 t,浇冒口重11.5 t,总钢水量达33.5 t.采用地坑砂箱造型,造型型砂采用CO2水玻璃砂,内腔芯砂采用碱酚醛铬铁矿树脂砂,其余芯砂选用CO2水玻璃砂。浇注系统采用开放式浇注系统,采用四周、双层浇注系统,直浇道采用φ100 瓷管砖做成,共2 道,横浇道分为直径φ100 上下各1 道,内浇道分为上下各6 道,同时在冒口部位设置φ100 点浇冒口浇道。间接外冷铁,规格300 mm×300 mm×450 mm,挂砂厚度15 mm,设置于下部冒口难以补缩的部位防止产生二次缩孔、缩松缺陷。上箱上放置总重35 t的压铁。浇注温度为1 530 ℃,浇注时间为100 s,采用两包钢水合浇,并进行两次点浇冒口,防止冒口收缩严重产生缩孔缺陷。

图4 森吉米尔轧机机架铸造工艺模型

在铸造过程中对关键质量过程控制点进行重点监控:组型前后的型腔各部位尺寸的检测以确保砂型尺寸符合工艺图纸要求;厚大截面部位及各部圆角部位覆铬铁矿砂的厚度确保≥100 mm;上箱型骨采用焊接式网状结构加强上箱强度并保证砂型紧实度以防产生掉砂缺陷;所有型面刷醇基锆英粉涂料确保厚度≥1.5 mm.

采用上述工艺方法生产的森吉米尔轧机机架打箱后表面质量良好,未发现裂纹及缩孔、缩松等铸造缺陷,实践证明采用该铸造方案生产的机架符合相关技术要求。

4 冒口切割及热处理

由于机架壁厚较大,冒口设计较大,防止切割冒口时产生裂纹,并消除铸造粗大晶粒组织,并确保机械性能达到要求,首先在造型地坑中利用余温对冒口进行切割,采用红外线测温仪监控温度,确保300 ℃,待切割完冒口后,对铸件进行正、回火处理,正火采用水雾风冷加速冷却细化晶粒,待冷却到一定温度时对冒口垫进行切割。正、回火热处理工艺如图5 所示。

图5 机架正回火热处理工艺

5 化学成分与力学性能

根据该工艺生产的机架,其炉后化学成分及正回火热处理后力学性能分别如表4、表5 所示。

表4、表5 试验结果表明,实践证明该热处理工艺符合表1 及表2 技术要求,方案可行。

表4 ZG20Mn 炉后化学成分(质量分数,%)

表5 ZG20Mn 正回火热处理后机械性能

6 结论

根据该工艺生产的机架,其化学成分、力学性能,经检验达到了标准要求。铸后对毛坯各部尺寸进行了检测,各部尺寸达到了技术要求。

铸件热处理粗加工后经超声波检测,达到图纸要求。

通过实际经验与铸造工艺模拟软件应用相结合,对铸件工艺的合理性进行了验证,节约了工艺设计时间、优化工艺参数,提高了企业铸件生产能力,为今后生产该类厚大型高质量要求机架奠定了基础,同时也给企业带来了一定的经济效益。