厚壁等温淬火球墨铸铁毛坯生产工艺探讨

2019-12-06吴友坤程兆虎孙成涛周绍雷

吴友坤,程兆虎,孙成涛,罗 磊,周绍雷

(合肥铸锻厂,安徽 合肥 230022)

等温淬火球墨铸铁(Austempered Ductile Iron)简称ADI,具有较高的综合力学性能:如以屈服强度成本计算,其成本最低;还具有密度比钢低、断口敏感性小、吸音性能好、吸震性好等优点[1,2]。国内虽对ADI 等温淬火处理进行了一系列的研究,但对ADI毛坯质量的生产控制介绍不多。本文从生产实践出发,着重介绍ADI 毛坯的稳定生产过程。

1 某ADI 毛坯技术要求

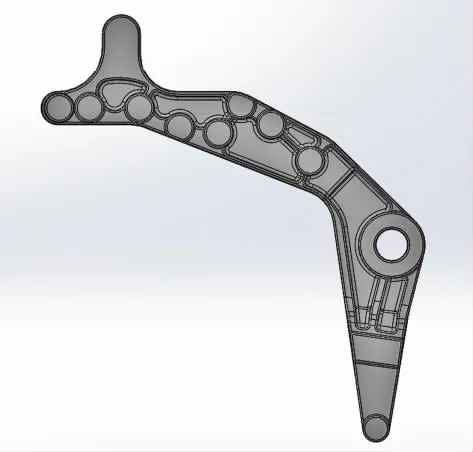

图1 所示为某ADI 毛坯结构,铸件壁厚变化大(最小壁厚6.5 mm,最大壁厚86 mm),球化率≥85%,石墨球数≥100 个/mm2,加工后工件表面不允许有聚集的开花状/片状石墨,尺寸精度要求高(尺寸公差要求达到CT9,关键尺寸要达到CT8),碳化物、夹杂、疏松等铸造缺陷要小于1.5%.

2 炉料配比与熔炼工艺选择

2.1 生铁选择

图1 某ADI 毛坯

为减少因生铁遗传性及微量元素的影响,应选择合适的优质生铁进行熔炼,建议其中ω(P)≤0.04%,ω(S)≤0.02%.

2.2 废钢选择

避免使用合金钢带入微量元素对组织的影响,同时,要求废钢无锈、无油污、干燥,且品种固定便于了解成分。随着我国冶炼技术的提升,钢材中微量元素的控制也大有提升,条件允许前提下,优先选用低P 低S 碳素废钢:ω(P)≤0.035%,ω(S)≤0.025%.此处,选择具有一定资质的废钢供应商是保证废钢质量的前提条件。

2.3 冒口选择

为避免现有常规产品冒口因炉料配比残留微量元素对原铁液质量的影响,对ADI 浇冒口进行单独存放,批量生产后循环投入使用。

2.4 增碳剂选择

经高温煅烧的石墨型增碳剂增碳速度快,并具有一定石墨化能力。对于1t~3t 电炉熔炼建议粒度1mm~5mm,若用于包内,建议粒度控制在0.5 mm~1mm.石墨型增碳剂的各成分质量分数控制为:固定碳≥98.5%,灰分≤0.5%,挥发分≤0.5%,硫≤0.05%,水分≤0.5%,氮≤0.03%,切忌仅关注固定碳含量而忽略其余技术指标。

2.5 预处理剂使用

常用的预处理剂为冶金SiC,与增碳剂类似,SiC 亦是通过溶解方式进入铁水中,在溶解过程中,小部分的C 与空气中氧发生反应被氧化,其余SiC微粒进入铁水,凝固时起核心基底作用,微粒越细越多,形核能力越强。若电炉熔炼使用可选用SiC 质量分数在90%左右的冶金SiC,若用于包内建议使用SiC 质量分数大于98.5%的高品质SiC.粒度选择同增碳剂粒度。

3 化学成分选择

3.1 CE 的选择[2-5]

CE 的选择,原则上依据铸件不同壁厚进行合理选择,但因各企业所使用原材料及现场工艺的不同,导致实际共晶点亦存在差异,因此,在CE 选择上应在不出现石墨漂浮前提下,可以适当提高CE,一般在4.3%~4.6%之间。

3.2 主要元素选择

C、Si 的控制应同CE 相结合,但Si 含量过高,会导致厚壁处形成碎块状石墨,故在条件允许情况下,一般厚壁ADI 的Si 质量分数不超过2.6%.

Mn 在ADI 中能扩大γ 区,降低过冷奥氏体的分解,提高淬透性,但Mn 易偏析到共晶团晶界,使材料塑性降低,一般Mn 质量分数控制在0.4%以下。

P 是球铁中有害元素,铁液中P 含量过高,易在晶界聚集磷共晶,使铸件性能下降,故P 越低越好,一般要求ω(P)≤0.04%.

S 是反球化元素,在球化处理时消耗残留Mg含量,增加缩孔缩松、夹渣缺陷发生的几率。

另外,应强调元素检测准确的重要性,特别是C、Si、P、S 的检测,如果检测误差不可控或失效,必然导致铸件成分控制的不稳定,从而为铸件毛坯的稳定生产带来控制的不确定性。建议使用红外碳硫分析仪检测C、S,光谱检测Si、P,并定期利用手工分析方式检验校正光谱所检测的Si、P 偏差。

3.3 合金元素

对厚大断面有淬透性要求的ADI 铸件,一般需要通过添加一定量的Cu、Mo、Ni 来增加淬透性,所添加合金量与常规化学成分、铸件结构和等温淬火工艺有关,铸造厂应与热处理厂积极合作,在保证淬透性的前提下,尽可能降低这些合金元素的使用量,降低生产成本。针对图1 所示产品添加Cu 质量分数0.6%~0.9%、Mo 质量分数0.1%~0.3%即可保证良好淬透性。

3.4 微量或杂质元素

微量或杂质元素的控制主要通过原材料控制来降低这些元素对ADI 铸件性能的影响,一般要求各微量元素质量分数均维持在0.01%以下且反球化元素总质量分数<1%.

4 温度控制

4.1 静置处理的重要性

炉内铁水的高温静置时间和温度的控制对提高铁水冶金质量、减轻炉料遗传性等有着重要意义,建议将炉内铁水熔炼至1 510 ℃~1 530 ℃静置10 min~15 min 后再进行后续作业。

4.2 浇注温度的选择

浇注温度应根据产品结构和工艺布局进行综合考虑。浇注温度高,由于凝固时间长,对于复杂铸件易产生缩孔缩松石墨漂浮缺陷;而浇注温度低,对于使用大剂量孕育剂则不利于其充分熔化,形成渣类缺陷。

4.3 浇注

考虑到浇包降温及浇注首末件性能差异,不建议使用无保温功能的浇包进行浇注,且单包铁水从球化结束到浇注结束总时长不超过10 min,目的是避免浇注后期温度损失和球化孕育衰退对铸件组织的影响。

5 球化及孕育处理

为避免铸件局部过热或厚壁处出现不良石墨现象,除在工艺设计和型砂配比时考虑加强铸型冷却外,选用低含量轻稀土或低含量轻重混合稀土球化剂进行球化处理,如轻稀土或轻重混合稀土质量分数在1%左右,镁质量分数5%~6%的球化剂。

孕育处理使用硅钡、硅锆等长效孕育剂,孕育方式可以采取出水随流、转包随流、浇注随流、型内孕育等多重组合方式进行,如本产品采用包内一次硅钡钙孕育+浇注随流孕育方式进行。

6 结论

通过选用优质原材料控制微量元素总质量分数<1%及较低的P、S 含量,稳定CE、Mn 及加入适量的合金元素提高淬透性,并对在1 510 ℃~1 530 ℃静置处理10 min~15 min,利用红外碳硫仪和光谱仪正确检测化学成分,辅以低稀土球化剂和抗衰退强效孕育剂,同时控制浇注时间和温降,便能稳定生产厚壁等温淬火球墨铸铁毛坯。