大风区不同路段停留动车组气动力特性研究及防溜分析

2019-12-05杜礼明宋阳阳

杜礼明,宋阳阳

(大连交通大学 机车车辆工程学院,辽宁 大连 116028)

兰新铁路第二双线(新疆段)横穿中国乃至整个世界上铁路风灾最为严重的风灾区。风灾区大于8级的大风天气可达208 d·a-1;历史最大风速达60 m·s-1,相当于17级风[1]。列车运行在如此恶劣的环境下,难免遇到突发性大风侵袭,若风速监测预警系统不能及时报警,停留列车就需要在车站区间停车或进站停车。在强风作用下,列车受到沿轨道方向上的风致纵向气动力和线路坡道附加力的合力[2],当合力大于列车制动力时,极易发生溜逸。

目前对于列车防溜安全的研究主要集中在3个方面:列车坡道停留模型的分析,纵向气动力的仿真计算,防溜措施的改进与优化。周扬[3]建立了坡道停留车辆的力学模型,并进行强风环境下车辆溜逸防护和站坪设计优化的研究;唐士晟[4]利用风洞试验模拟新疆地区铁路运行的实际工况,得到不同种类车辆的纵向气动力系数;刘堂红[5]等利用风洞和三维数值模拟的方法得到车辆纵向气动力载荷;丁阳[6]分析了防溜制动系统与轮轨之间的相互影响;邓兴贵[7]通过均衡和优化防溜设备强度较大部位和薄弱环节,提高了防溜设备的可靠性。但是目前国内外研究主要集中在大风所致纵向气动力对普通列车防溜安全的影响,对动车组防溜安全的研究较少;另外,在计算过程中,均未考虑空气升力和路堤结构对动车组纵向气动力的影响。

本文分别建立了平地路段和路堤路段停留动车组的数值模型,通过仿真得到2种模型在极限环境风速60 m·s-1、不同风向角下动车组的气动力,并考虑空气升力对动车组纵向气动力的影响,计算得到更为准确的动车组停留时所需防溜力,以此为依据制定不同工况下的防溜措施,进一步提高动车组防溜设备设置的工作效率。

1 数值模型及计算方法

1.1 数值模型

以8辆编组的CR400型动车组几何尺寸为原型建立数值模型。为提高动车组风致气动力数据的计算效率,数值模型中动车组采用4辆编组,并对其外形进行简化处理,去除转向架、风挡、受电弓等对气动力影响相对较小的结构[8]。具体编组形式为头车(长25.7 m)+2辆中间车(长25 m×2)+尾车(长25.7 m),动车组高度和宽度分别为3.36和4.05 m。

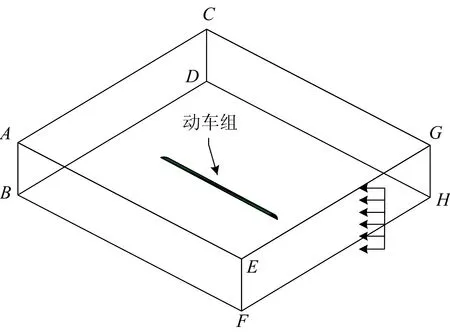

分别建立平地路段和路堤路段停留动车组外流场的数值模型。为使动车组表面湍流在流场内充分发展,2种模型数值计算域的长×宽×高均为362.5 m×80 m×35 m。其中路堤路段数值模型中路堤的高度为5 m,坡脚倾斜度为1∶1.5。不同路段停留动车组外流场的数值模型及计算域分别如图1和图2所示。

图1 不同路段停留动车组数值模型主视图

图2 计算域

1.2 边界条件及网格划分

(1)计算域流动入口。入口1所在平面EFHG和入口2所在平面ABFE均设置为速度入口边界条件。入口风速大小根据不同风向角下流场初始化时的给定值进行设置。

(2)计算域流动出口。出口1所在平面ABDC和出口2所在平面CDHG均设置为压力出口边界条件。参考压力为1个标准大气压。

(3)动车组表面和计算域顶面ACGE。给定无滑移壁面边界条件。

(4)计算域底面BDHF和路基表面。计算域底面为路面,考虑路面与动车组之间存在相对运动,设置为滑移壁面边界条件。

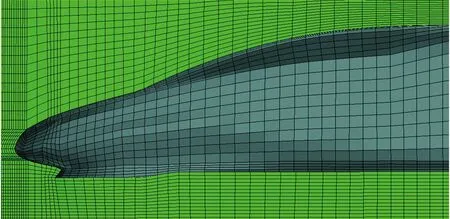

动车组模型已经进行一定简化,为保证计算质量和提高计算效率,采用网格划分软件中的多块(Block)网格生成方式,对计算域使用结构化六面体网格进行划分,并对动车组近壁面网格进行加密[9]。划分后网格总数约为800万个。计算域网格如图3所示,动车组头部及周围网格如图4所示。

图3 计算域网格

图4 动车组头部及周围网格

1.3 计算方法及工况

采用计算流体动力学软件进行数值模拟,并采用定常、不可压缩的雷诺时均N-S方程和标准κ-ε二方程湍流模型求解,计算域离散方式为2阶迎风格式[10]。

计算时采用新疆大风地区观测到的极限环境风速60 m·s-1进行模拟;定义风向角β为环境风速方向与动车组车长方向的夹角,分别取0°,10°,20°,30°,40°,50°,60°,70°,80°和90°;分别对平地路段和路堤路段的动车组流场模型进行仿真计算,得到不同路段、不同风向角条件下动车组气动特性曲线。

2 气动力及防溜力仿真计算

2.1 气动力

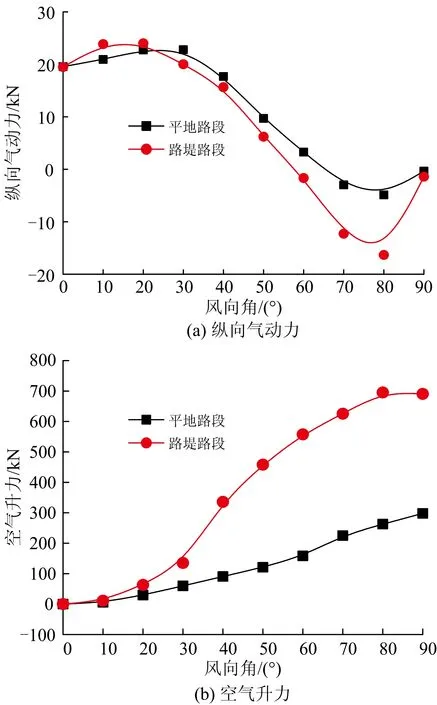

在60 m·s-1的环境风速下,无挡风墙、不同风向角下不同路段停留动车组风致纵向气动力和空气升力如图5所示。

由图5(a)可知:风向角为0°~20°时,路堤路段上停留动车组的纵向气动力略大于平地路段,风向角为20°~90°时,路堤路段上停留动车组的纵向气动力小于平地路段;对于平地路段,纵向气动力在风向角为30°时达到最大值,这与文献[4]得到的结论是一致的,但本文得到的最大纵向气动力约为24 kN,而文献[4]的达到44 kN,这是由于CR400型动车组的头车在设计生产中做了进一步的降阻优化所致,而对于路堤路段,因受路堤斜坡影响,纵向气动力在风向角为20°时达到最大值,约为25 kN;对于平地路段,风向角小于70°时纵向气动力为正值,方向与动车组溜逸方向相同,风向角大于70°时纵向气动力为负值,方向与动车组溜逸方向相反,而对于路堤路段,风向角在60°时纵向气动力正负值发生改变。

由图5(b)可知:当风向角为0°~10°时,路堤路段上停留动车组的空气升力与平地路段上的空气升力基本相同;当风向角大于30°时,路堤路段上停留动车组的空气升力急剧增大,最大约为平地路段的5倍,这是由于路堤的路基斜坡对强风所起的导向作用,在纵向风和横风的共同作用下,使动车组承受约750 kN的空气升力。较大的空气升力会对停留动车组的坡道附加力和起动阻力产生较大影响,从而进一步影响防溜力。

图5 不同路段停留动车组气动力随风向角变化曲线

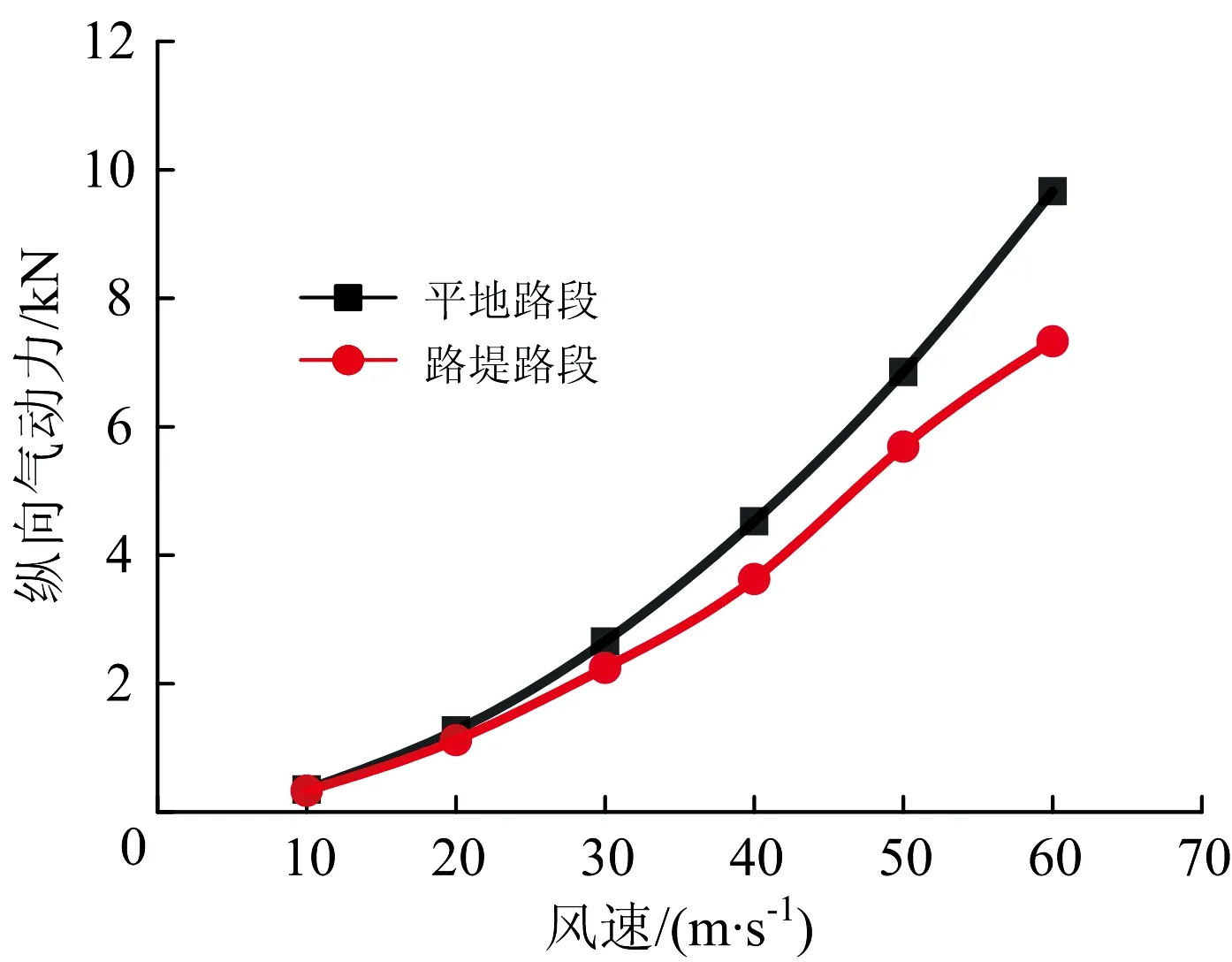

进一步对在最不利风向角条件下,不同风速环境中不同路段停留动车组的纵向气动力进行模拟,环境风速取10,20,30,40,50和60 m·s-1,平地路段风向角为30°、路堤路段风向角为20°,仿真结果如图6所示。

从图6可以看出:在不同路段停留时,动车组所受纵向气动力均随风速的增大而增大,且纵向气动力与风速的2次方成正比;在相同风速条件下,动车组停留在路堤路段时的纵向气动力略大于平地路段。

图6 不同路段停留动车组的纵向气动力随风速变化曲线

2.2 动车组坡道停留受力模型

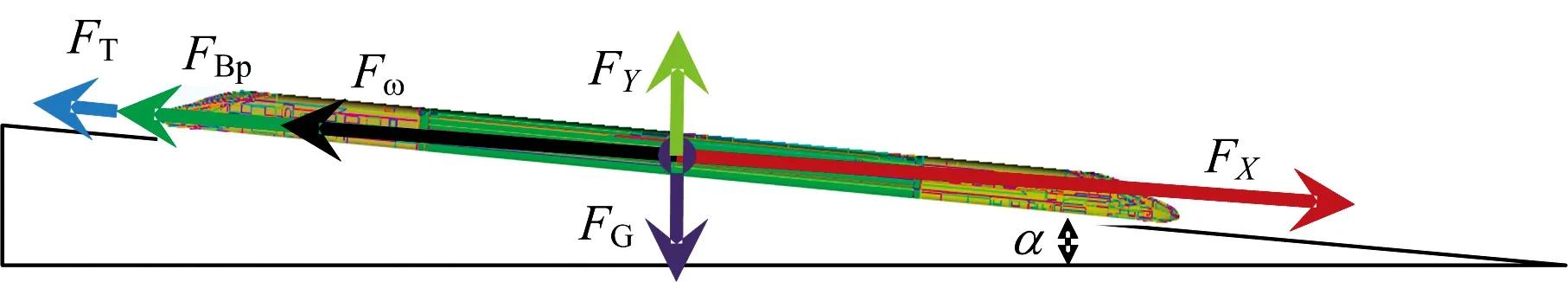

建立大风区动车组停留在坡道的力学模型如图7所示。图中:α为线路坡度倾角;FT为动车组安全停留所需防溜力;FBp为停放制动力;Fω为起动阻力;FX为风致纵向气动力;FY为空气升力;FG为重力。

图7 动车组坡道停留力学模型

根据图7建立动车组沿坡道方向上的受力平衡方程为

FX+(FG-FY)sinα=FT+FBp+Fω

(1)

要保证动车组停留在坡道上不发生后溜,则需满足

FT≥FX+(FG-FY)sinα-FBp-Fω

(2)

2.3 起动阻力

起动阻力产生的主要原因:一是动车组停车时,轴颈上润滑油油膜变薄,并且向轴下聚集变稠,导致轴颈摩擦系数增大;二是停留动车组车轮压入钢轨的程度较行车时更深,增大了轮轨之间的摩擦[11]。

在无风条件下,动车组起动阻力Fω与作用在钢轨轨面上的正压力即重力FG和单位起动阻力ωp成正比[12],为

Fω=ωpFG

(3)

根据文献[13]结合动车组主要参数,选取单位起动阻力ωp=3 N·kN-1。

在强风条件下,由于风致空气升力的作用,动车组作用在轨面上的正压力减小,则强风条件下的起动阻力为

Fω=ωp(FG-FY)

(4)

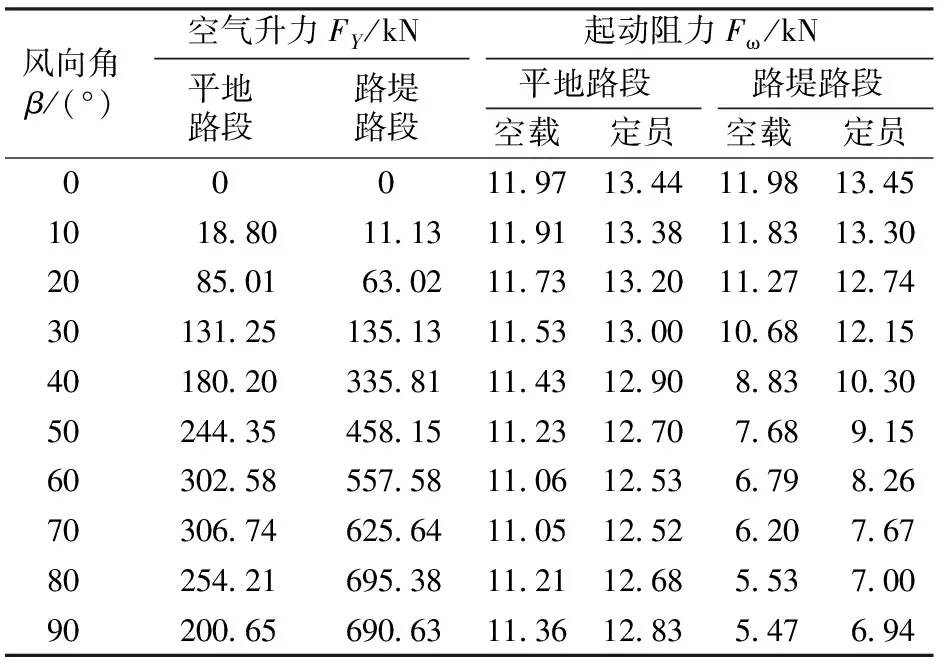

为保证计算结果满足不同工况下动车组防溜的需求,同时考虑新疆地区较易发生大风灾害,动车组一般不会超载运行,计算时只取空载和定员2种工况,其中空载工况下动车组总重力FG1=4 010 kN,定员工况下动车组总重力FG2=4 500 kN,风速为60 m·s-1,得到不同风向角、不同空气升力下2种动车组模型的起动阻力见表1。

表1 不同风向角、不同空气升力下2种动车组模型的起动阻力

风向角β/(°)空气升力FY/kN平地路段路堤路段起动阻力Fω/kN平地路段路堤路段空载定员空载定员00011.9713.4411.9813.451018.8011.1311.9113.3811.8313.302085.0163.0211.7313.2011.2712.7430131.25135.1311.5313.0010.6812.1540180.20335.8111.4312.908.8310.3050244.35458.1511.2312.707.689.1560302.58557.5811.0612.536.798.2670306.74625.6411.0512.526.207.6780254.21695.3811.2112.685.537.0090200.65690.6311.3612.835.476.94

2.4 停放制动力

兰新铁路第二双线在困难地段的最大坡度为22‰,为保证计算结果可以留有一定的安全余量,取最大线路坡度为25‰。动车组停放于坡度为25‰坡道上不发生溜逸所需要的停放制动力[14]为

FBp=FG(i-ωp)μ

(5)

式中:i为动车组停留坡道的坡度,本次计算取25‰;μ为安全余量系数,1.15,即保证实际停放制动力要比理论计算的制动力增大15%。

得到空载和定员2种工况下的动车组停放制动力为

(6)

为保证动车组在空载和定员工况下均安全停放,取停放制动力为113.9 kN。

2.5 防溜力

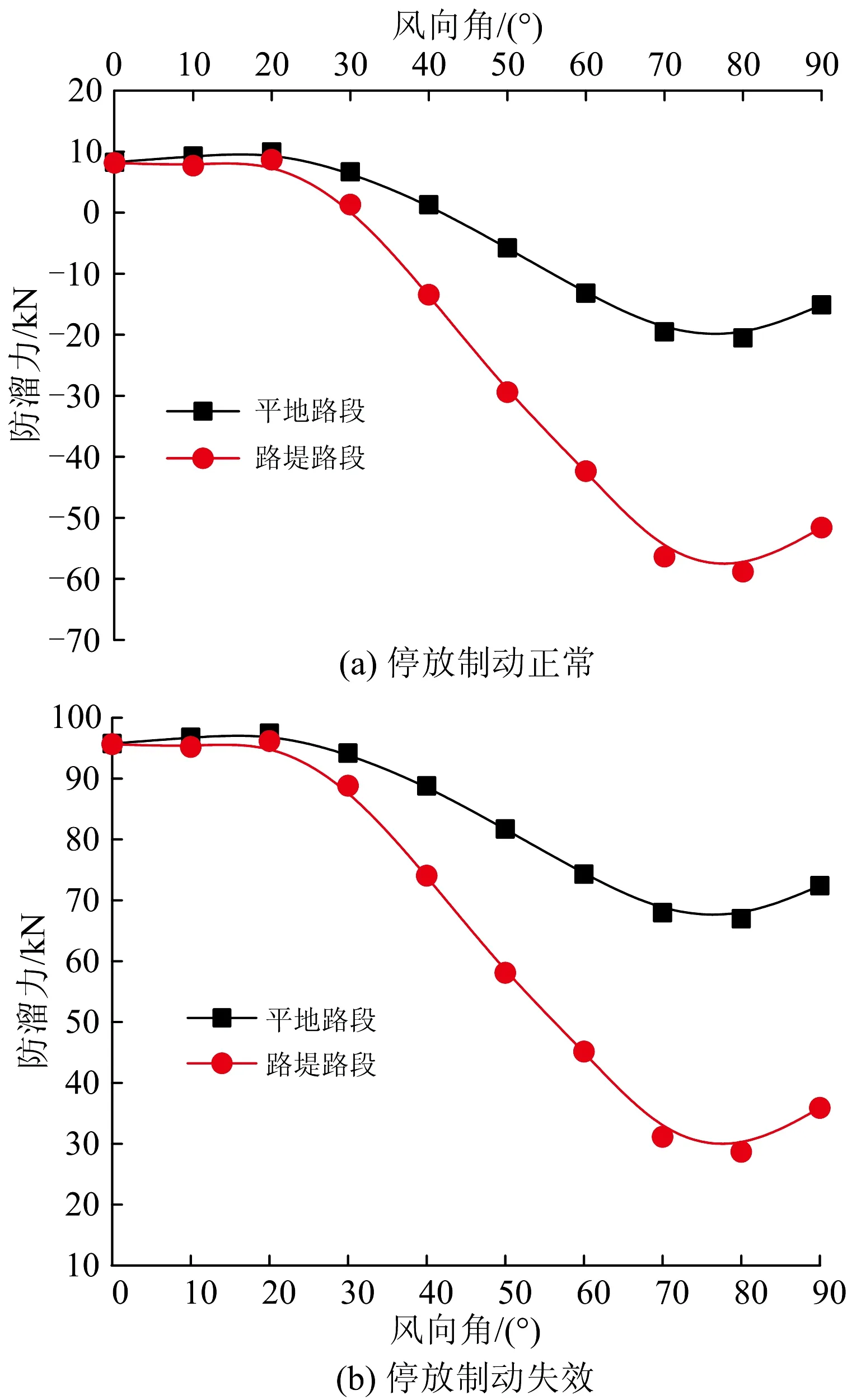

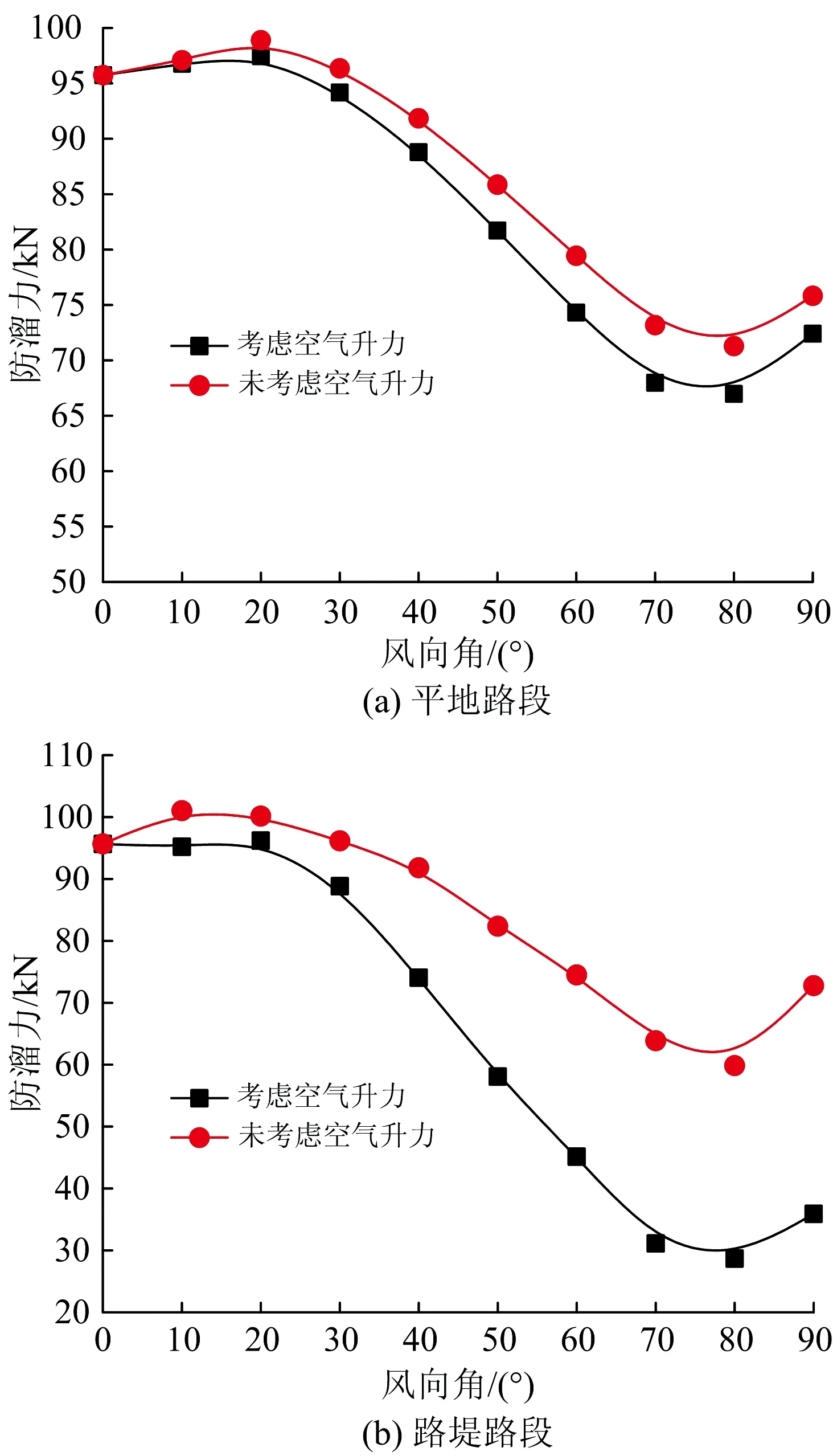

考虑空气升力的影响,根据式(2)计算60 m·s-1环境风速下、空载和定员工况动车组停留在不同路段所需防溜力随风向角变化曲线分别如图8和图9所示。

图8 空载工况下动车组停留在不同路段所需防溜力随风向角变化曲线

图9 定员工况下动车组停留在不同路段所需防溜力随风向角变化曲线

由图8可知:空载工况下,动车组停放制动正常时的防溜力均为负值,即只施加停放制动即可满足防溜需求;停放制动失效时的防溜力均为正值,则必须采取防溜措施。

由图9可知:定员工况下,动车组停放制动正常且停放在平地路段上,风向角小于40°时动车组所需防溜力为正值,需要采取防溜措施,风向角大于40°时防溜力为负值,此时不需要采取防溜措施;动车组停放制动正常且停放在路堤路段上,风向角在30°时防溜力正负发生变化;风向角小于30°时动车组需要采取防溜措施;定员工况下,动车组停放制动失效时,动车组在不同路段上的防溜力均为正值,均必须采取防溜措施。

分析停放制动失效时,2种工况下动车组在不同路段的防溜力可得:当风向角为0°~30°时,平地路段停留动车组所需防溜力与路堤路段相差在5 kN以内;当风向角为30°~90°时,所需防溜力差别随风向角增大而增大,最大相差约40 kN,说明路堤斜坡降低了强风对动车组的纵向气动力作用,动车组所需防溜力也相应减小。

动车组停留在不同路段时的防溜力均在风向角为20°时达到最大值,制动正常时为10 kN,制动失效时为100 kN。

停放制动失效时,空气升力防溜力计算结果的影响曲线如图10所示。由图10可知:考虑空气升力时,计算得到的防溜力更小;平地路段防溜力减小约8 kN,路堤路段防溜力减小幅度随风向角增大而增大,最大达30 kN;风向角为0°~30°时,空气升力对停留动车组防溜力的影响不大,风向角为30°~90°时,考虑空气升力之后计算得到的防溜力急剧减小,这是因为风向角增大,停留动车组的空气升力增大,导致动车组沿线路坡道向下的坡道附加力减小,同时起动阻力也减小,由于线路坡度较小,相对于动车组总质量,坡道附加力的影响十分微小,所以路堤路段停留动车组的防溜力需求比平地路段更小;当风向角大于60°时,环境风在垂直于列车车长方向的分量更大,空气升力也更大,防溜力减小幅度更大。

3 不同工况下停留动车组的防溜措施

研究中仅针对兰新铁路第二双线上停留动车组可能遇到的最不利工况下的防溜设置进行计算分析,即线路坡度为25‰、环境风速为60 m·s-1条件下,并考虑空气升力的影响,计算分析得到不同路段、不同工况所需铁鞋的数量以及设置方式。

图10 制动失效时空气升力对防溜力影响

3.1 铁鞋制动力计算

目前铁路部门所使用的防溜设备主要有手制动机,止轮器,铁鞋,停车器等。动车组一般配备铁鞋用于紧急情况下列车防溜。要保证动车组在风区安全停留,不发生溜逸,则铁鞋产生的总制动力nFB必须大于或等于防溜力FT,即

nFB≥FT

(7)

式中:n为铁鞋个数;FB为单个铁鞋制动力。

动车组采用A型铁鞋防溜,单个铁鞋质量m为5 kg,单个铁鞋产生的制动力FB[15]为

FB=q轴f

(8)

式中:q轴为动车组的轴重;f为铁鞋与钢轨之间的摩擦系数,取0.17。

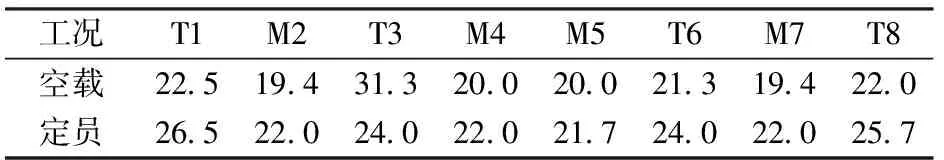

由式(8)可知,制动力与所制动动车组的轴重和铁鞋与钢轨之间的静摩擦系数成正比。根据式(8)计算得到动车组不同车辆单个铁鞋产生的制动力见表2。

表2 不同车号车辆单个铁鞋产生的制动力/kN

由表2可知:铁鞋对动车组编组中不同车辆产生的制动力不同;铁鞋对头车和尾车产生的制动力最大。

在实际运用当中,铁鞋一般放置在头车或者尾车的专用储存柜里,这样当遇到突发情况,便于动车组司机或者随车机械师在第一时间放置铁鞋,保证动车组停留安全。因此,在本文下面的计算当中,选取在T1车和T8车下放置单只铁鞋制动阻力进行防溜设置与分析,即单只铁鞋制动力分别为:T1车放置铁鞋时,单只铁鞋产生制动力为空载22.5 kN,定员26.5 kN;T8车放置铁鞋时,单只铁鞋产生制动力为空载22.0 kN,定员25.7 kN。

3.2 铁鞋设置

1)动车组停放制动正常时

动车组停放制动正常时,在2种路段上停留所需防溜力均小于10 kN,因此只需在T1(头车)车下设置1个铁鞋即可满足制动需求。具体防溜分析结果见表3。

表3 动车组停放制动正常时铁鞋设置

注:T1×1表示在T1(头车)车下设置1个铁鞋。

2)动车组停放制动失效时

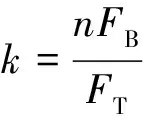

定义停放制动失效时铁鞋制动力与防溜力之比为防溜安全系数k,若k>1可认为防溜设置安全。则防溜安全系数k为

(9)

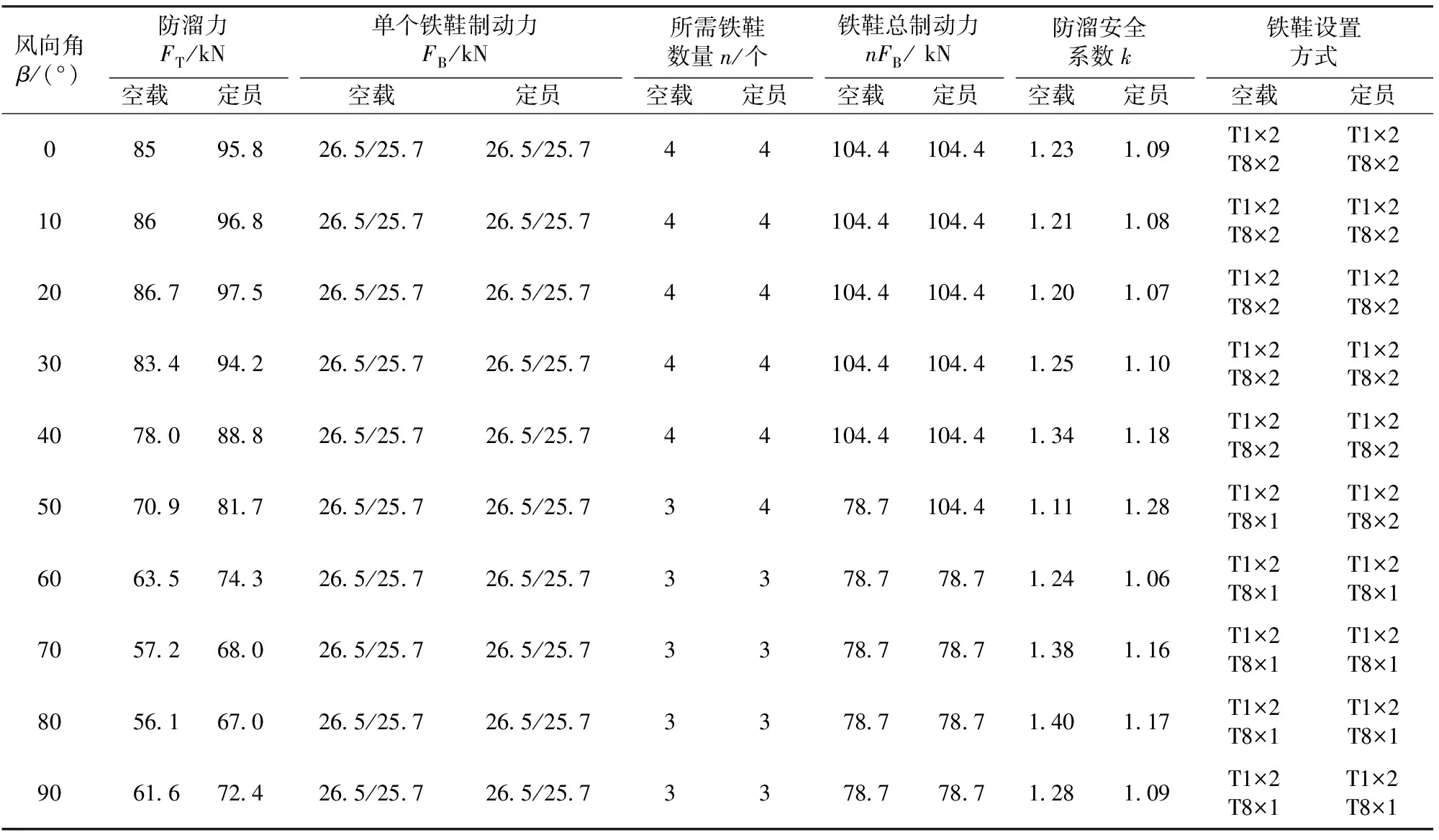

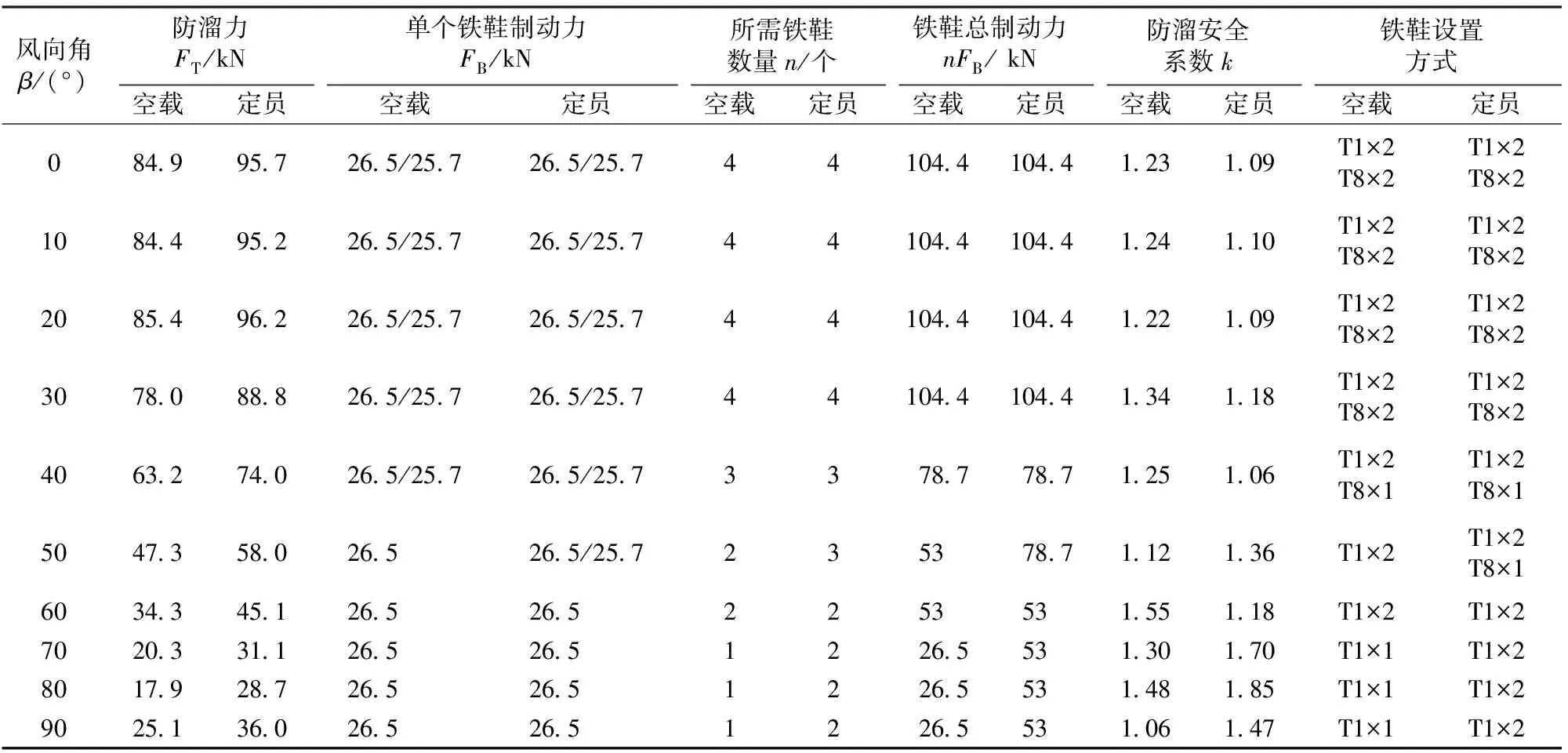

根据风区停留动车组的防溜力需求和铁鞋制动力的计算结果,得到线路坡度为25‰、环境风速为60 m·s-1条件下停放制动失效时动车组在不同路段防溜所需要的铁鞋数量,铁鞋制动力,防溜安全系数及铁鞋设置方式,见表4和表5。

表4 停放制动失效时动车组在平地路段防溜安全系数及铁鞋设置方式

注:①T1×2表示在T1(头车)车下设置2个铁鞋;

②T8×2表示在T8(尾车)车下设置2个铁鞋。

分析表4可知,停放制动失效且动车组停留平地路段上,风向角为0°~40°时、在空载和定员2种工况下都需要在T1(头车)和T8(尾车)车下各设置2个铁鞋,风向角为60°~90°时仅需要在T1(头车)车下设置2个铁鞋、在T8(尾车)车下设置1个铁鞋即可满足防溜力需求。

表5 停放失效时动车组在路堤路段防溜安全系数及铁鞋设置方式

分析表5可知,停放制动失效且动车组停留在路堤路段上,风向角为0°~30°时、空载和定员2种工况下都需要在T1(头车)和T8(尾车)车下各设置2个铁鞋,风向角为40°~90°时2种工况下设置的铁鞋数量减少。

4 结 论

(1)大风区不同路段停留动车组的气动力不同。具体差异为:风向角为0°~20°时,路堤路段上动车组的纵向气动力高于平地路段(无路堤路段)约3 kN,2种路段中动车组空气升力基本相同;风向角为20°~90°时,路堤路段上动车组纵向气动力力低于平地路段约5 kN,动车组空气升力随风向角增大呈正弦函数增长。

(2)动车组停留在路堤路段的防溜力需求小于在平地路段。当风向角(0°~20°)较小时,2种路段防溜力需求相差约5 kN;当风向角(30°~90°)较大时,2种路段防溜力需求随风向角增大而减小,路堤路段减小幅度更大,与平地路段相差最大值约为40 kN。

(3)考虑空气升力对动车组气动力的影响时,计算得到的防溜力更小。在平地路段,考虑空气升力时的防溜力比不考虑空气升力时减小约8 kN;在路堤路段,考虑空气升力时的防溜力比不考虑空气升力时减小幅度随风向角增大而增大,最大值达30 kN。

(4)铁鞋对动车组编组中不同车辆产生的制动力不同。制动力与所制动动车组的轴重和铁鞋与钢轨之间的静摩擦系数成正比。铁鞋对头车和尾车产生的制动力最大。

(5)线路坡度为25‰、环境风速为60 m·s-1条件下,停放制动正常时,2种路段上停留动车组均只需设置1个铁鞋即可满足防溜需求;停放制动失效时,所需铁鞋数量随风向角增大而减少,风向角较小为0°~30°时,平地路段和路堤路段均需要在头车和尾车各设置2个铁鞋进行防溜,风向角较大为40°~90°时,平地路段需要设置3个铁鞋,路堤路段空载工况需要设置1个铁鞋、定员工况需要设置2个铁鞋。